Рисунок 7.2 Положение конвертера при заливке его чугуном

Рисунок 7.2 Положение конвертера при заливке его чугуном

– Бессемеровский инвертер

Кислород под напором струи частично проникает в металлическую ванну и окисляет ее, частично растекается по поверхности и обеспечивает сгорание в конвертере выделяющейся из металла окиси углерода, что увеличивает количество теплоты, выделяющейся в конвертере. При продувке кислородом (рис.7.3) применяют конвертеры с глухим дном, стационарные и вращающиеся. При стационарном положении конвертера во время продувки не достигается требуемое перемешивание металла, поэтому в зоне соприкосновения кислорода с металлом происходит резкое местное повышение температуры, вызывающее значительные потери железа в виде окислов, уносимых газами, удаляющимися через горловину конвертера. Помимо основного положения (при продувке), конвертер при повороте на цапфах устанавливают в вертикальное положение, при загрузке руды, скрапа (руда и скрап добавляются для некоторого охлаждения перегретого металла, кроме того, руда усиливает окисление примесей чугуна. Введение руды и скрапа увеличивает выход стали при плавке. Продукты горения при продувке отводятся через горловину конвертера, откидной камин 2 и газоотвод 3.

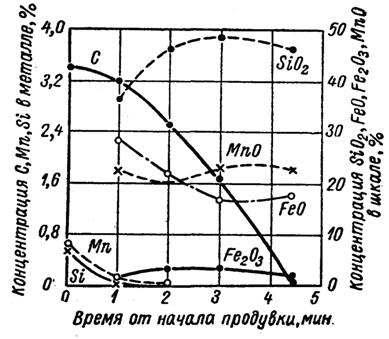

Рис.1 5 - График изменения состава металла при продувке кислородом через днище

Бессемеровский процесс

Бессемеровский конвертер футеруют кислым огнеупорным кирпичом (динасом). Динасовый кирпич разъедается основными шлаками, поэтому в бессемеровском конвертере могут перерабатываться лишь кремнистые чугуны, дающие кислый шлак. Чугун из доменной печи или миксера поступает в ковш, а из него вливается в конвертер при температуре около 1300°. Выгорание примесей при продувании воздуха происходит бурно с выделением большого количества тепла. При этом наблюдается определенная последовательность выгорания примесей.

Первый период. Основную массу залитого в конвертер чугуна составляет железо (около 93% по весу). Поэтому кислород преимущественно окисляет железо.

В небольшом количестве окисляются также и примеси чугуна (С, Si, Mn).

Образующаяся закись железа частью переходит в шлак, остальная часть растворяется в ванне металла и вступает во взаимодействие с кремнием и марганцем.

Закись железа и закись марганца соединяются с окисью кремния и образуют слой шлака на поверхности ванны, поэтому первый период называют периодом шлакообразования.

Первый период при продувке кислородом продолжается около 2мин. и сопровождается повышением температуры металла до 1550— 1750° вследствие выделения большого количества теплоты при окислении железа, кремния и марганца.

Второй период. Этот период характеризуется появлением над горловиной конвертера ослепительно белого пламени и усилением шума. Оба эти явления— следствие окисления углерода. В ванне окисление углерода протекает при его взаимодействии с закисью железа.

При продувке через днище окись углерода сгорает в атмосфере (вне конвертера) за счет кислорода воздуха с образованием яркого пламени.

При дальнейшей продувке шум стихает, пламя уменьшается и исчезает и появляется бурый дым, это свидетельствует о завершении выгорания примесей и интенсивном окислении железа, поэтому в конце второго периода продувку заканчивают.

На рис.7.5 приведен график изменения состава чугуна (с низким содержанием кремния) и шлака при продувке чистым кислородом через днище. Время продувки в зависимости от емкости конвертера составляет от 5 до 10мин., на вспомогательные операции (заливка чугуна, загрузка ферросплавов и т. д.) расходуется до 15 мин.

В настоящее время освоены и применяются методы остановки продувки на заданном содержании углерода, при этом продувка прерывается во втором периоде до появления бурого дыма.

По окончании продувки производят раскисление стали.

Необходимость раскисления вызывается тем, что закись железа (FeO), растворенная в стали, придает ей красноломкость (хрупкость в горячем состоянии). Раскисление производится элементами, обладающими большим сродством к кислороду, чем железо. Такими элементами являются марганец и кремний, содержащиеся в зеркальном чугуне, ферромарганце и ферросилиции, а также алюминий.

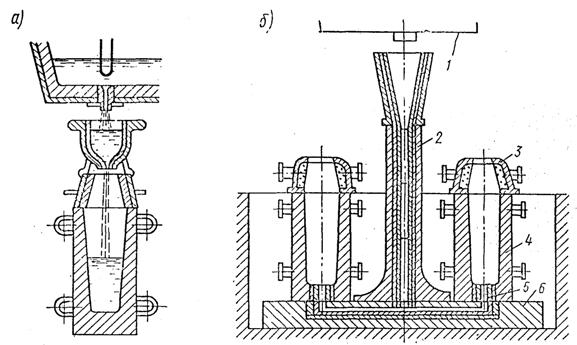

Готовый металл выливают в ковш и разливают по изложницам (рис.7.4).

При разливке стали сверху (рис.7.4, а ) каждую изложницу заполняют сталью отдельно. При этом отверстие стакана ковша должно быть установлено по центру изложницы. При сифонной разливке (рис.7.4, б ) сталь из ковша 1 поступает в центральный стояк 2 и отводится из него в несколько изложниц 4 по литниковым каналам 5, расположенным в поддоне6.

Рис.7.4 – Разливка стали в изложницы: а — сверху; б — снизу (сифоном)

Сталь, разлитая сверху, имеет меньше неметаллических включений, чем сифонная. Однако последняя получается с более чистой поверхностью.

Рисунок 1 6 – Разливка стали в изложницы: а — сверху; б — снизу (сифоном)

Сталь, разлитая сверху, имеет меньше неметаллических включений, чем сифонная. Однако последняя получается с более чистой поверхностью.

При затвердении стали в изложнице происходит усадка металла. В первую очередь затвердевают слои металла, прилегающие к стенкам изложницы. Внутренняя часть слитка некоторое время после заполнения остается жидкой. Там, где металл дольше находится в жидком состоянии, образуется усадочная раковина (обычно по оси слитка, ближе к его головной части).

Усадочную раковину в слитке можно несколько уменьшить, если замедлить охлаждение стали в верхней части изложницы. Для этого применяют прибыльные надставки 3 (см. рис.7.4), футерованные изнутри огнеупорными материалами. Сталь в надставке затвердевает в последнюю очередь. Это способствует уводу усадочной раковины в головную часть слитка.

Томасовский процесс

Томасовский способ получения стали появился вследствие необходимости переработки фосфористых чугунов, которые получаются из фосфористых руд, достаточно распространенных в природе.

Для перевода в шлак окиси фосфора (Р2О5), образующейся при продувании чугуна, необходимо применять основной флюс — известь. Однако в бессемеровский конвертер известь загружать нельзя, так как она будет разъедать кислую динасовую футеровку.

Для переработки фосфористых чугунов применяются конвертеры с основной футеровкой из свежеобожженного доломита (состоящего преимущественно из СаО и MgO) или из хромомагнезита.

В последние годы все возрастающее распространение получает способ продувки кислородом фосфористых чугунов сверху в конвертерах с глухим дном. В конвертер сначала загружается известь в количестве 4 — 10% от веса чугуна (в зависимости от количества фосфора и серы в последнем), а затем производится заливка самого чугуна при температуре 1250—1300°. В ходе процесса делают присадку железной руды и скрапа.

Проникающий в ванну кислород окисляет железо до закиси и немедленно начинается выгорание всех примесей: кремния и марганца, углерода, а также фосфора.

При переработке высокофосфористых чугунов с целью предотвращения перехода фосфора из шлака в металл производят спуск высокофосфористого шлака и загрузку дополнительных порций извести.

На рис.7.5 приведен график изменения состава металла при переработке высокофосфористого чугуна в 30-тонном вращающемся конвертере; точки а и б соответствуют времени спуска шлака, точка в выпуске стали. Полученный фосфористый шлак является ценным удобрением, поэтому он считается не отходом, а вторым продуктом плавки.

По окончании продувки производят раскисление стали (в конвертере или в ковше).

Наличие горячего высокоизвестковистого шлака обеспечивает возможность более быстрого окисления и ошлакования фосфора по сравнению с углеродом (при продувке воздухом фосфор переходит в шлак после выгорания углерода), поэтому при продувке кислородом сверху можно сохранить содержание углерода на нужном пределе. Например, из графика рис.7.5 видно, что процесс продувки закончен при содержании 0,5%С и 0,25%Р.

Качество конвертерной стали, продутой кислородом, не уступает мартеновской, поэтому она используется наравне с мартеновской в различных отраслях промышленности вплоть до автомобильной для изготовления деталей методом глубокой вытяжки и др.

Рисунок 1 7- График изменения состава металла при переработке высокофосфористого чугуна

Производство стали в электропечах

Наиболее совершенные плавильные агрегаты — это электропечи, в которых электрическая энергия превращается в тепло для нагрева и расплавления металла.

Производство стали в электропечах имеет ряд преимуществ по сравнению с другими способами выплавки стали. Так, в электропечах можно получать температуру до 2000°С и расплавлять металл с высокой концентрацией тугоплавких компонентов (хрома, вольфрама, молибдена и др.); иметь высокоосновной шлак (до 55—60% СаО); создавать восстановительную атмосферу или вакуум (индукционные печи) и добиваться хорошего раскисления и дегазации металла.

Для выплавки стали применяют электропечи двух типов — дуговые и индукционные. Дуговые печи особенно широко применяют в металлургической промышленности.

Устройство электропечи

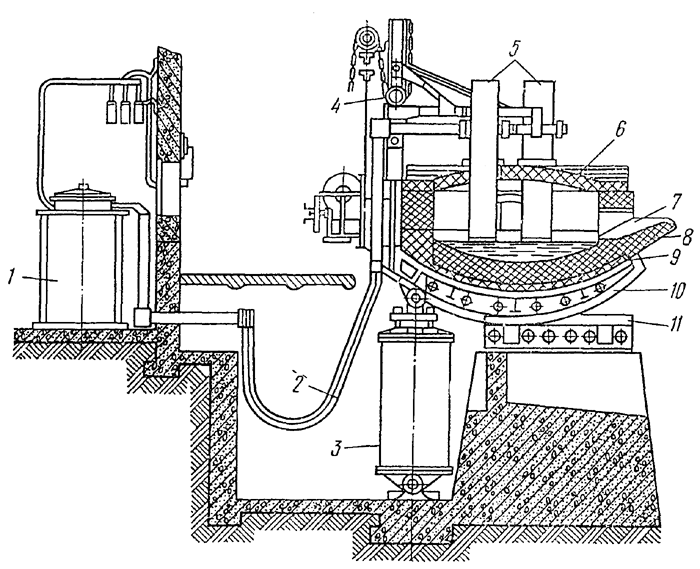

В этой печи (рис. 1) нагревание и расплавление шихты осуществляется за счет тепла, излучаемого тремя электрическими дугами. Электрические дуги образуются в плавильном пространстве печи между вертикально подвешенными электродами и металлической шихтой.

Печь состоит из цилиндрического сварного или клепаного кожуха 9 со сфероидальным днищем; подины с огнеупорной футеровкой и стенок 8; съемного арочного свода 6 с отверстиями для электродов 5 ; механизма 4 для закрепления и вертикального перемещения электродов; двух опорных сегментов 10 для поддержки и перемещения печи по направляющим фундамента 11;механизма 8 для наклона печи при выпуске стали по желобу 7. Электрический ток поступает от понижающего трансформатора 1, находящегося в отдельном помещении. Для подвода тока к электродам использованы медные шины и гибкий кабель 2.

Свод печи обычно выполняют из динасовых кирпичей, иногда из хромомагнезитовых блоков. Подина печи может быть кислой или основной.

В печах применяют угольные и графитированные электроды. Последние оказывают меньшее сопротивление току и более устойчивы при высоких температурах, но дороже угольных.

Во время плавки электроды сгорают, поэтому их приходится постепенно опускать в печь и в случае надобности наращивать (свинчивать с новыми электродами). Каждый из электродов зажат в контактных щеках металлического электрододержателя, к которому подводится электрический ток от вторичной обмотки печного трансформатора. Первичная обмотка трансформатора питается током высокого напряжения (6000—30000В), который преобразуется в ток низкого напряжения (90—280В) в зависимости от выбранной ступени напряжения. Мощность печного трансформатора зависит от емкости печи и способа плавки. Дуговые электропечи имеют емкость от 3 до 270т и более.

Технология выплавки стали в дуговых печах

В электрических дуговых печах выплавляют высококачественную углеродистую или легированную сталь. Обычно для выплавки стали применяют шихту в твердом состоянии. Твердую шихту в дуговых печах с основной футеровкой используют при плавке стали с окислением шихты и при переплавке металла без окисления шихты.

Технология плавки с окислением шихты в основной дуговой печи подобна технологии плавки стали в основных мартеновских печах (скрап-процессам). После заправки падины в печь загружают шихту. Среднее содержание углерода в шихте на 0,5 -0,6% выше, чем в готовой стали. Углерод выгорает и обеспечивает хорошее кипение ванны. На подину печи загружают мелкий стальной лом, затем более крупный. Укладывать шихту в печи надо плотно. Особенно важно хорошо уложить куски шихты в месте нахождения электродов. Шихту в дуговые печи малой и средней емкости загружают мульдами или лотками через завалочное окно, а в печи большой емкости через свод, который отводят в сторону вместе с электродами. После загрузки шихты электроды опускают до легкого соприкосновения с шихтой. Подложив под нижние концы электродов кусочки кокса, включают ток и начинают плавку стали.

Рисукнок1.8. - Схема устройства дуговой электропечи емкостью 80 т:

Дата: 2018-12-21, просмотров: 808.