Подготовка шихты к плавке

Кокс перед загрузкой в доменную печь просеивают на роликовых (дисковых) грохотах. Флюсы дробят в щековых или валковых дробилках, а затем просеивают на колосниковых (встряхивающих) или барабанных (вращающихся) грохотах.

Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Богатые железные руды направляют на специальные фабрики для дробления и сортировки. Крупные фракции железных руд (более 60—100 мм) поступают на дробление до кусков средних размеров с последующей сортировкой. Средние фракции (30—80 мм) направляют железнодорожным или водным транспортом без предварительной обработки на склад металлургического завода.

При складировании железных руд на металлургическом заводе принята определенная система, позволяющая усреднять их состав.

Руду выгружают из вагонов или судов в высокие штабеля и затем пересыпают грейферным краном с одного места на другое. Этим достигается перемешивание руды и выравнивание ее химического состава.

Бедные железные руды перед доставкой на металлургический завод обогащают. Известно несколько способов обогащения железной руды. Так, бурый железняк с песчано-глинистой пустой породой промывают сильной струей воды. Пустая порода отделяется от рудного вещества и уносится водой. Эту операцию осуществляют в корытных мойках, вращающихся в цилиндрических или конических барабанах, а также в отсадочных машинах с неподвижным или подвижным решетом и пульсирующей восходящей струей воды. Промытую руду после естественной или искусственной сушки направляют в плавку.

Бедные железные руды, содержащие вкрапления магнетита Fe3O4, обогащают электромагнитным способом в сепараторах барабанного или ленточного типа. Руду с крупными и средними вкраплениями магнетита дробят до кусков размерами 25 — 30 мм и подвергают сухой магнитной сепарации. Руду с мелкими и тонкими вкраплениями магнетита сначала измельчают до частиц размерами 3 мм, а затем подвергают мокрой магнитной сепарации.

Мелкие фракции железных руд и концентрат, оставшиеся после отсева и мокрой магнитной сепарации, а также пылеватые железные руды можно использовать для плавки только в окускованном виде.

Доля концентрата в общем производстве руды достигла 62%, а доля железа в ряде случаев достигает 69%.

Известно несколько способов окускования рудной мелочи и пылеватых руд. Так, при брикетировании мелкий материал прессуют в специальных формах с добавкой связующих материалов (глины, жидкого стекла, смолы, цемента) или без них. После воздушной сушки или высокотемпературного обжига полученные брикеты приобретают необходимую прочность. Они представляют хороший материал для выплавки чугуна, однако процесс их получения сложен и недостаточно производителен.

Очень перспективна и все шире применяется подготовка к плавке пылеватых руд и тонкоизмельченного рудного концентрата путем изготовления комков или окатышей. Для получения окатышей пылеватую рудную массу смешивают с незначительным количеством связки (тонкоизмельченой глиной, известью и др.), затем увлажняют до 8 — 10% и загружают в смесительное устройство — вращающуюся неглубокую наклонную чашу или в барабан. При вращении смесителя увлажненная рудная шихта перемешивается. Сначала образуются слипшиеся комочки, а затем шаровидные комки (окатыши) размерами 25—30 мм. После механизированной выгрузки из смесителя окатыши подвергают сушке и обжигу.

Широко распространен способ окускования мелких и пылеватых железных руд агломерацией(спеканием) на колосниковой решетке агломерационных машин. Производительность этих машин достигает 2—2,5тыс. т агломерата в сутки. Для агломерации приготовляют специальную шихту, состоящую из рудной мелочи размером 5—8 мм, колошниковой пыли, рудного концентрата и измельченных до 3 мм отходов коксика. Масса коксика составляет 6 — 10% массы шихты; соотношение между массами рудной мелочи, колошниковой пылью и концентратом определяется местными условиями. Эту шихту перед спеканием увлажняют до 5 — 6% и тщательно перемешивают в смесительных устройствах. При перемешивании образуются комочки, в результате чего шихта приобретает зернистый характер. В таком состоянии ее загружают на колосниковую решетку агломерационной машины слоем толщиной 200 — 300мм и поджигают газовой горелкой снаружи. Под колосниковой решеткой находятся вакуумные камеры; мощный эксгаустер создает в них разрежение. Оно обеспечивает прохождение воздуха через слой шихты и, следовательно, перемещение зоны горения коксика по толщине шихты (горение заканчивается у колосниковой решетки агломерационной машины). При горении коксика развивается высокая температура (до 1450°С) и образуется пористый продукт (агломерат).

Образование агломерата обусловлено появлением в горячем слое шихты файялита, имеющего температуру плавления около 1210°С. С другими окислами шихты файялит образует более легкоплавкие соединения, переходящие в жидкое состояние при 1130—1200°С. Эти соединения размягчаются и плавятся раньше других компонентов шихты. При этом они связывают более тугоплавкие и крупные частицы руды. Количество этой связки зависит от содержания кокса в шихте. Чем оно больше, тем прочнее агломерат после остывания.

Агломерат обладает достаточной прочностью, высокой пористостью, хорошей восстановимостью. Применение его увеличивает производительность доменной печи и несколько сокращает расход топлива на 1 т чугуна.

В последнее время на металлургических заводах стали широко применять офлюсованный агломерат, получаемый путем спекания железной руды с добавкой известняка. Оптимальное количество известняка в агломерате определяется отношением, т.е. его основностью. Основность агломерата и доменного шлака в среднем равна 1 — 1,4.

Офлюсованный агломерат восстанавливается легче обычного, но он прочен. Такой агломерат облегчает образование шлака в доменной печи, уменьшает расход известняка и кокса. При использовании офлюсованного агломерата флюсы в доменную печь не загружают.

Устройство доменной печи

Технический прогресс в доменном производстве характеризуется прежде всего увеличением объемов доменных печей.

На рис. 1 дана современная схема доменного производства.

Доменную печь относят к печам шахтного типа. Рабочее пространство печи состоит из горна, заплечиков и шахты. Шахта - часть печи выше заплечиков; она состоит из нижней цилиндрической части — распара, средней конической части и верхней цилиндрической части — колошника.

Колошник предназначен для приемки шихтовых материалов и отвода газов. Коническая часть шахты облегчает опускание проплавляемых материалов и распределение газов по поперечному сечению печи. Сужение заплечиков книзу связано с уменьшением объема материалов при переходе в жидкое состояние (чугун и шлак).

В верхней части горна расположены воздушные фурмы. Из кольцевого воздухопровода воздух поступает к каждой фурме печи по футерованному фурменному рукаву и металлическому патрубку. Воздушная фурма состоит из собственной фурмы, бронзового конического холодильника и чугунной амбразуры, закрепленной в огнеупорной кладке печи. Медная водоохлаждаемая фурма выступает внутрь печи на 150—200 мм для отвода дутья от стены печи. Диаметр выходного отверстия фурмы составляет около 150 — 160 мм.

Нижнюю часть горна называют лещадью. Она состоит из нескольких рядов высококачественного шамотного кирпича или из графито-глинистых блоков. На ней собирается чугун и шлак, выпускаемые через соответствующие летки в ковши.

Чугунная летка находится на 600 — 1700 мм выше уровня лещади.Поэтому на ней всегда остается жидкий чугун, предохраняющий лещадь от разрушения. Эта летка имеет форму канала, проходящего: через огнеупорную кладку нижней части горна. Обычно их две, но на больших печах — свыше 3200м2— ограничиваются одной. В период между выпусками чугуна летку забивают огнеупорной массой.

Шлаковые летки располагают на 1,4—1,9м выше уровня чугунной летки. Шлаковая летка представляет медную коническую водоохлаждаемую кольцевую трубу, узкое отверстие которой направлено внутрь печи, а более широкое наружное — в сторону желоба для выпуска шлака. В период между выпусками шлака летку закрывают металлическим стопором.

Доменная печь опирается на железобетонный фундамент. По наружной поверхности фундамента установлены стальные колонны, поддерживающие опорное кольцо шахты печи.

Огнеупорная кладка шахты охвачена стальным кожухом, имеющим коробчатые холодильники, по которым циркулирует вода. Стенки горна и заплечиков заключены в прочную стальную броню с плитовыми холодильниками.

Над колошником печи имеется засыпной аппарат, состоящий из узкой приемной вращающейся воронки.

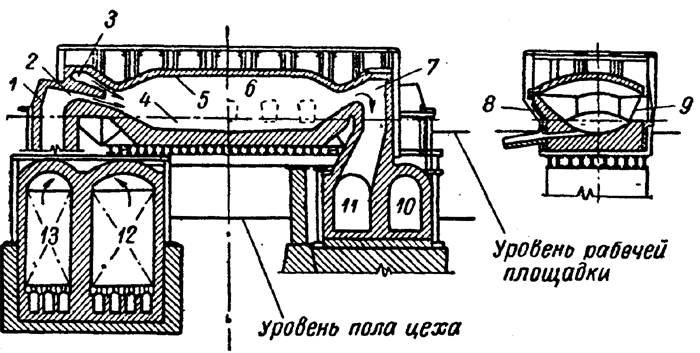

Рисунок 1.1

Рис 1.2 - Схема работы доменного цеха

1—загрузочное устройство; 2 -- бункер шихты; 3,3а – для подачи шихты в печь, 4,4а – загрузочная емкость с клапаном, 5,5а – емкость для порционной подачи шихты в печь, 6 – фурмы для отходящих газов, 7—слои шихты, 8 – расплав, 9 – фурмы для подачи горячего воздуха, 10 – летка для выпуска шлака, 11 – летка для выпуска чугуна, 12-13 – подогреватели воздуха, 14 – переключатель подогревателей воздуха, 15 – труба.

Эта реакция в чистом виде развивается при 1450°С, но в присутствии восстановленного металлического железа начинается при более низкой температуре (1050—1100°С). Таким образом, при выплавке чугуна кремнистых марок печь также работает при повышенном расходе кокса и более высоком нагреве дутья.

Фосфор попадает в шихту в виде фосфорнокальциевых солей. В присутствии пустой породы железной руды фосфор восстанавливается твердым углеродом. Реакция происходит в печи очень легко и фосфор полностью переходит в чугун.

Содержащаяся в шихте сера частично удаляется с газами в виде H2S и SO2. Однако значительное количество серы остается в печи в виде сульфидов и распределяется между образующимися жидкими шлаком и чугуном. Наименее желательное соединение серы — сульфид железа FeS, хорошо растворимый в металле.

При достаточно большом насыщении шлака известью (45 — 50%) в горне печи наблюдается реакция, в результате которой часть серы переходит в шлак в виде нерастворимого в металле сернистого кальция. Для более полного протекания реакции необходимо регулировать образование шлака в печи. В частности, в шихту следует подавать определенное количество известняка и поддерживать в горне высокую температуру. Последняя зависит от расхода кокса, температуры дутья и правильного режима шлакообразования в верхних частях печи.

Образование шлака в печи происходит в две стадии. Примерно на уровне распара или нижней части шахты сначала образуется первичный шлак на основе легкоплавкой смеси нескольких окислов — извести, кремнезема, глинозема и закиси железа. При некотором соотношении указанных компонентов первые порции жидкого железистого шлака образуются при 1160 — 1200°С. Первичный шлак, стекая в горн, нагревается до более высоких температур и изменяет химический состав в связи с растворением в нем золы кокса, флюсов и остатков пустой породы железной руды. В конечном шлаке остается очень мало закиси железа, но он обогащается известью, окисью магния, иногда глиноземом. В связи с этим обессеривающая способность шлака в горне резко возрастает.

Мартеновский способ производства стали

Мартеновское производство возникло в 1864 г., когда П.Мартен построил первую регенеративную (использующую теплоту отходящих газов) печь, давшую годную литую сталь из твердой шихты. В России первая мартеновская печь была построена в 1869 г. А.А.Износковым на Сормовском заводе. Вплоть до 90-х годов мартеновские печи использовались для производства стали лишь с завалкой твердой шихты и работали по так называемому скрап-процессу. Разработка технологии рудного процесса на жидком чугуне была осуществлена в Украине братьями А.М. и Ю.М.Горяиновыми; они же внедрили плавку по этой технологии в 1894 г. на Александровском заводе в Екатеринославле (ныне Днепропетровский завод им. Г. И. Петровского).

В мартеновской печи осуществляется передел загруженной в нее шихты: твердого или жидкого чугуна, стального и чугунного лома с использованием железной руды, окалины, кислорода, флюсов и ферросплавов — в сталь заданного состава, при этом получается побочный продукт плавки — мартеновский шлак.

Мартеновская печь

Верхняя часть мартеновской печи (рис. 1) состоит из рабочего пространства (ограниченного ванной 4, передней стеной 9, задней стеной 8, сводом 5 ) и головок, расположенных с обоих концов рабочего пространства. В передней стене находятся загрузочные окна 6, через которые с рабочей площадки загружается шихта, берутся пробы и ведется наблюдение за плавкой. Подина печи имеет наклон к задней стене, в которой находится отверстие для выпуска готовой стали, разделываемое перед выпуском.

Через каналы 1, 2, 3 и 7 головок подается газ (топливо) и окислительное дутье и отводятся продукты горения.

Нижняя часть печи состоит из двух пар шлаковиков, двух пар регенераторов, подземных каналов с перекидными клапанами и дымового борова, соединенного с дымовой трубой или котлом — утилизатором.

Рис. 1 – Схема устройства мартеновской печи

Каналы подачи газа, 4 –ванна печи, 5 – свод, 6 – загрузочные окна, 7 – канал выхода газа, 8 – задняя стенка, 9 – передняя стенка, 10-- газовый шлаковик, 11 – воздушный шлаковик, 12—воздушный регенератор,13 – газовый регенератор.

Шлаковики и регенераторы расположены попарно и симметрично по обе стороны печи. Сечение через воздушный шлаковик 11 и газовый шлаковик 10 сделано в одной плоскости с сечением рабочего пространства, а сечение через воздушный регенератор 12 и газовый регенератор 13 — в другой плоскости: шлаковики находятся под головками, а регенераторы под рабочей площадкой.

Регенераторы служат для нагрева воздуха и горючего газа, поступающих в рабочее пространство при температуре 1000—1150°. Необходимость нагрева вызвана тем, что в рабочем пространстве должна быть обеспечена температура до 1700° и более, если же предварительного нагрева дутья и газа не производить, то температура в печи будет недостаточна для нагрева и последующего плавления мягкой стали.

Камеры регенераторов заполнены насадкой в виде решетчатой кладки из огнеупорного кирпича.

Регенераторы работают попарно и попеременно: в то время как одна пара нагревает дутье и газ, другая аккумулирует (запасает) теплоту отходящих продуктов горения; по охлаждении регенераторов до нижнего предела либо по достижении верхнего предела нагрева регенераторов, аккумулирующих теплоту, происходит перемена направления движения газов посредством перекидки клапанов. Шлаковики расположены между головками и регенераторами; они служат для собирания пыли и капель шлака, которые выносятся продуктами горения.

Для нагрева мартеновских печей, работающих на машиностроительных заводах, применяется также жидкое топливо (мазут). Мазут в рабочее пространство вводится с помощью форсунки и распыляется струей воздуха или пара под давлением 5—8ати. Печи, работающие на мазуте, оборудуются только двумя регенераторами (и соответственно двумя шлаковиками) для подогрева окислительного дутья по одному с каждой стороны.

Мартеновские процессы и печи разделяют на основные и кислые в зависимости от характера процесса и, соответственно, материала футеровки подины и стен.

Плавка стали на шихте, содержащей фосфор и серу в количестве, превышающем допустимое в готовой стали, производится основным процессом, т.е. под основным шлаком и в печах с основной футеровкой.

Ванна основных печей футеруется обожженным доломитом или магнезитом. Для кладки свода рабочего пространства, головок и стен шлаковиков применяют магнезитохромитовый кирпич, имеющий высокую стойкость. В небольших печах, а также при отсутствии магнезитохромитового кирпича, свод печей делается из динасового кирпича.

Для плавки стали под кислым шлаком применяются кислые печи с футеровкой из динасового кирпича и кварцевого песка.

Помимо стационарных мартеновских печей, применяются также качающиеся мартеновские печи. Верхняя часть качающейся печи опирается на систему роликов. Между торцовыми стенками рабочего пространства и головками имеются небольшие щели, обеспечивающие возможность поворота корпуса печи. Посредством поворотного механизма осуществляется наклон до 15° в сторону рабочей площадки для скачивания шлака, или на 30—33° в сторону выпускного отверстия для выпуска стали.

Продолжительность службы мартеновской печи (ее кампания) определяется числом плавок, выдерживаемых сводом рабочего пространства; она составляет обычно для печей с динасовым сводом 250— 300 плавок (при большой емкости) или 400—500 плавок (при малой и средней емкости), а для печей с хромомагнезитовым сводом 700 и более плавок.

В мартеновских печах выплавляют углеродистую конструкционную сталь, а также легированную сталь различных марок.

Плавка в мартеновских печах

Мартеновский процесс протекает при физико-химическом взаимодействии между металлом, шлаком, газовой средой и футеровкой печи в условиях высоких температур.

Задачей процесса является уменьшение до требуемой нормы содержания углерода, марганца и кремния и возможно более полное удаление вредных примесей (серы, фосфора, кислорода, водорода, азота).

Окисление элементов металлической ванны протекает при взаимодействии их с кислородом, который вносится в рабочее пространство печи дутьем, а также с рудой и окалиной; применяется также вдувание кислорода в расплавленный металл.

Существуют две главные разновидности мартеновского процесса: скрап-рудный процесс (основной) и скрап-процесс (кислый или основной).

Скрап-рудный процесс. Этот процесс применяется в мартеновских печах металлургических заводов, где имеются доменные печи. Шихта при скрап-рудном процессе состоит в основном (обычно более чем на 65%) из жидкого чугуна, небольшого количества (10—15%) стального лома (скрапа), железной руды и флюсов.

В настоящее время основную часть стали получают скрап-рудным процессом.

Мартеновский чугун почти всегда содержит повышенное количество фосфора, поэтому для скрап-рудного процесса применяются основные печи. Сначала в печь загружают твердую шихту: стальной лом, флюс (известняк или известь) и железную руду. Заливку жидкого чугуна производят, когда шихта в печи нагреется до температуры несколько более высокой, чем температура плавления чугуна.

При расплавлении шихты в печи образуются жидкий металл, шлак и газы, которые непрерывно взаимодействуют и изменяются по составу: верхние слои шлака реагируют с печными газами, нижние — с металлом, а металл — с футеровкой пода и откосов печи.

Ход окисления примесей — кремния, марганца, фосфора, углерода — определяется наличием в металле свободной закиси железа, последняя легко переходит из шлака в металл и обратно, чем устанавливается определенное равновесие по количеству закиси железа между ними. Закись железа образуется при взаимодействии железа с рудой и окалиной.

В настоящее время свыше 90% мартеновской стали в стране производится в печах с автоматическим управлением их тепловым режимом. В результате автоматизации достигаются экономия топлива (около 5%), повышение производительности (в среднем на 8%) и увеличение стойкости свода печи (примерно на 9%).

Конвертерный способ производства стали

Источником теплоты при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна. Окисление протекает в основном за счет кислорода дутья (воздуха, технически чистого кислорода, газо-кислородной смеси). В настоящее время дутье подается в различных конвертерах через днище, сбоку или сверху. В соответствии с этим применяются конвертеры различных конструкций.

Конвертеры с боковым дутьем имеют емкость 0,5—4т и используются в сталелитейном производстве с целью выплавки стали для фасонного литья.

На металлургических заводах в настоящее время применяют конвертеры с нижним (через отверстия в днище) и верхним (через горловину) дутьем емкостью от 5 до 60т.

До последнего времени применялись лишь конвертеры с нижним дутьем и использованием атмосферного воздуха; в результате выплавлялась сталь, насыщенная азотом и имеющая поэтому пониженную свариваемость, а также склонность к старению и хрупкому излому при низких температурах. В связи с этим недостатком конвертерный передел, являющийся первым способом массового производства литой стали, с конца прошлого века постепенно вытеснился мартеновским и электросталеплавильными способами.

Применение вместо воздуха технически чистого кислорода резко изменяет весь ход процесса, позволяет использовать наиболее дешевый передельный мартеновский чугун, переплавлять в конвертере до 20—30% металлолома (вместо 5—10% при воздушном дутье), получать сталь по качеству не уступающую мартеновской. Основным преимуществом конвертерного способа является его высокая производительность. Цех, имеющий 3—4 конвертера емкостью по 25т, может дать до 1300000 т. стали в год. Поэтому в ближайшие годы следует ожидать повышения доли конвертерного способам общем производстве стали.

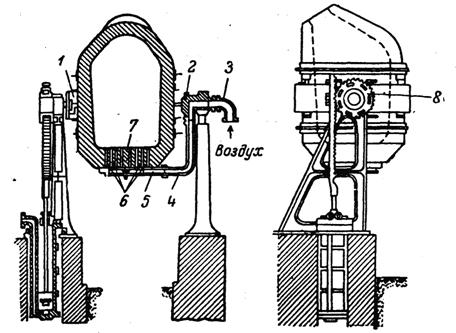

Конвертер с нижним дутьем (рис.7.1) представляет сосуд грушевидной формы. Кожух конвертера сваривают из толстой листовой стали и футеруют внутри огнеупорным материалом. Снаружи в средней части конвертер имеет два цилиндрических выступа 1 и 2, называемых цапфами, которые служат для опоры и поворота конвертера. Одна из цапф (2) делается полой и соединяется с газопроводом 3. От цапфы к днищу 7 дутье подается через трубу 4 и коробку 5. В днище конвертера имеются отверстия — фурмы 6, через которые дутье подается в конвертер под давлением 1,8 — 2,5 ати. В последнее время при уменьшенной площади сечения фурм давление повышают до 5,5 атм.

Для облегчения ремонта конвертера днище делается приставным.

При заливке жидкого чугуна и при перерывах процесса конвертер поворачивается на цапфах в положение, показанное на рис.7.2, с помощью зубчатой рейки, сцепленной с зубчатым колесом 8. После заливки чугуна пускают дутье, и конвертер поворачивают днищем вниз. Слой металла составляет при этом от 1/5 до 1/3 высоты цилиндрической части конвертера.

В конвертер с верхним дутьем кислород под давлением 4—12 ати подводят на поверхность металлической ванны через специальную водоохлаждаемую фурму 1 с

медным соплом.

Рисунок 7.1

Раздел 2. Черные металлы

Чугуны

Чугуном называют сплав железа, углерода (более 2,14 %) и других элементов (кремния, марганца, фосфора, серы и др.). В чугуне углерод может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде включений графита.

Серый чугун обладает хорошими технологическими свойствами и низкой стоимостью, в настоящее время является распространенным литейным материалом.

Серым называют такой чугун, в котором весь углерод или большая его часть находится в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %. Излом такого чугуна имеет серый цвет.

Из серого чугуна изготовляют самые разнообразные литые детали – от простых до сложных. Отливки хорошо обрабатываются на металлорежущих станках. Пример условного обозначения серого чугуна по ГОСТ 1412-85:

СЧ 25.

Буквы «СЧ» означают серый чугун, число (25) – значение временного сопротивления при растяжении (σв), МПа·10-1.

Его механические свойства зависят от величины зерна металла, от размеров и характера распределения включений графита и др. В обычном сером чугуне графит кристаллизуется в виде пластинок, которые расчленяют основную металлическую массу и действуют как внутренние трещины. По этой причине серый чугун с пластинчатым графитом обладает низкой прочностью и малой пластичностью (до 0,3 %).

Серый чугун обладает способностью рассеивать вибрационные колебания при переменных нагрузках. Это свойство называют циклической вязкостью. Серый чугун имеет хорошие литейные свойства, а отдельные марки обладают достаточно высокой прочностью и износостойкостью.

В сером чугуне обычно содержится 2,9–3,6 % С; 1,5–3,5 % Si; 0,4–1 % Mn; 0,2–0,12 % S; в легированном чугуне содержатся и другие элементы.

Элементы, входящие в состав серого чугуна, существенно влияют на его свойства.

Кремний способствует выделению в чугуне углерода в виде графита, понижает температуру его плавления, обеспечивая высокие литейные и технологические свойства.

Марганец действует на свойства чугуна противоположно кремнию: он препятствует выделению в чугуне углерода в виде графита, увеличивая устойчивость цементита. Марганец повышает твердость чугуна и прочность отливок.

Сера, как и марганец, задерживает выделение в чугуне углерода в свободном состоянии. Способствует отбеливанию чугуна, делает его более тугоплавким, снижает жидкотекучесть. Поэтому в чугуне сера считается вредной примесью.

Фосфор в сером чугуне может оказывать и вредное, и полезное влияние. Повышая хрупкость, фосфор снижает механические свойства чугуна. Следовательно, в чугуне для машиностроительных отливок, требующих высокой прочности, значительное содержание фосфора может быть вредной примесью. Фосфор увеличивает жидкотекучесть металла. Следовательно, в чугуне для тонкостенных, со сложной поверхностью отливок, не требующих высокой прочности, повышенное содержание фосфора будет желательным. При изготовлении художественных отливок, особенно ажурных, содержание фосфора в чугуне до 1 % считается полезной примесью, увеличивающей жидкотекучесть расплава и стойкость отливок против коррозии.

Серые чугуны, применяемые в промышленности в качестве конструкционного материала для литых деталей, по физико-механическим характеристикам можно условно разделить на 4 группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Применяют серые чугуны с пластинчатым графитом 11 марок. Механические свойства и химический состав серых чугунов указаны в табл. 2.1.

Таблица 2.1. Марки серых чугунов с пластинчатым графитом

Марка

Чугуна

Значение временного сопротивления при растяжении σв, МПа

Твер-дость, НВ

Массовая доля элементов, %

Таблица 2.2. Марки высокопрочного чугуна для отливок с шаровидным графитом

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, НВ | Структура металлической основы |

| ВЧ 35 | 350 | 22 | 140-170 | Феррит |

| ВЧ 40 | 400 | 15 | 140-202 | Феррит |

| ВЧ 45 | 450 | 10 | 140-225 | Феррит |

| ВЧ 50 | 500 | 7 | 153-245 | Феррит+перлит |

| ВЧ 60 | 600 | 3 | 192-277 | Перлит |

| ВЧ 70 | 700 | 2 | 228-302 | Перлит |

| ВЧ 80 | 800 | 2 | 248-351 | Перлит |

| ВЧ 100 | 1000 | 2 | 270-360 | Перлит |

Пример условного обозначения высокопрочного чугуна по ГОСТу 7293-85:

ВЧ 60.

Буквы «ВЧ» обозначают высокопрочный чугун, первые две цифры – значение временного сопротивления при растяжении σв, МПа·10-1.

Ковкий чугун получают путем длительного нагрева при высоких температурах (950–1000 °С) (отжигом) отливок из белого чугуна. При отжиге образуется графит, имеющий компактную хлопьевидную форму. При такой форме графита, отливки перестают быть хрупкими, приобретают способность выдерживать ударные нагрузки (свободный углерод в них имеет форму, промежуточную между пластинчатой и шаровидной – хлопьевидную).

Название «ковкий чугун» условно и указывает лишь на то, что этот материал по сравнению с серым чугуном является пластичным. В действительности же ковкий чугун никогда ковке не подвергают, из него, так же как из серого чугуна, изготовляют лишь фасонные отливки для машиностроения. Ковкий чугун по механическим свойствам занимает промежуточное положение между серым чугуном и сталью. Детали, изготовленные из такого чугуна, хорошо работают в среде влажного воздуха, поточных газов и воды. В зависимости от способа производства ковкого чугуна его подразделяют на группы: ферритный и перлитный.

Ферритный ковкий чугун получают при отжиге отливок из белого чугуна в нейтральной среде. Такой чугун имеет бархатный черный излом и состоит из феррита и графита отжига Fe3C→3Fe+Cотж. Из ферритного ковкого чугуна с повышенной пластичностью изготовляют ответственные детали для автомобилей и сельскохозяйственных машин, для этих целей используют марки КЧ 37-12; КЧ 35-10. Для малоответственных деталей (гайки, фланцы и др.) применяют КЧ 30-6; КЧ 33-8.

Перлитный ковкий чугун получают после отжига белого чугуна в окислительной атмосфере. Вследствие обезуглероживания в процессе отжига отливок получают чугун с меньшей вязкостью. Этот чугун находит ограниченное применение в машиностроении.

Из перлитного ковкого чугуна изготовляют карданные валы, звенья цепей конвейера, муфты и др.

Ковкий чугун подразделяется в зависимости от механических свойств на следующие марки, приведенные в табл. 2.3.

Таблица 2.3. Марки ковких чугунов

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, НВ |

| Ферритный | |||

| КЧ 30-6 | 294 | 6,0 | 100-163 |

| КЧ 33-8 | 323 | 8,0 | 100-163 |

| КЧ 35-10 | 333 | 10,0 | 100-163 |

| КЧ 37-12 | 362 | 12,0 | 110-163 |

| Перлитный | |||

| КЧ 45-7 | 441 | 7,0 | 150-207 |

| КЧ 50-5 | 490 | 5,0 | 170-230 |

| КЧ 55-4 | 539 | 4,0 | 192-241 |

| КЧ 60-3 | 588 | 3,0 | 200-269 |

| КЧ 63-2 | 637 | 3,0 | 212-269 |

| КЧ 70-2 | 686 | 2,0 | 241-285 |

| КЧ 80-1,5 | 784 | 1,5 | 270-320 |

Основной химический состав ковкого чугуна: 2,4–2,8 % C; 0,8–1,4 % Si; менее 1 % Mn; менее 0,1 % S; менее 0,2 % P.

Примеры записи марки ковкого чугуна по ГОСТ 1215-79:

КЧ 30-6.

Буквы «КЧ» обозначают ковкий чугун, первое число – значение временного сопротивления при растяжении σв, МПа·10-1, второе число – минимальное относительное удлинение δ, %.

2.2.2Стали

Цветовая маркировка стали

Маркировка стали производится несмываемой краской независимо от группы стали и степени раскисления. По соглашению сторон маркировка краской не производится.

Буквенные и цифровые обозначения стали:

Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.). Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г и т.д.).

Автоматные стали маркируются буквой А (А12, А30 и т.д.). Углеродистые иструментальные стали маркируются буквой У (У8 ; У10 ; У12 и т.д. Здесь цифры означают содержание стали в десятых долях процента).

Обозначение марки легированной стали состоит из букв, указывающих, какие компоненты входят в ее состав, и цифр, характеризующих их среднее содержание:

А - азот

Ю - алюминий

Р - бор

Ф - ванадий

В - вольфрам

К - кобальт

С - кремний

Г - марганец

Д - медь

М - молибден

Н - никель

Б - ниобий

С - селен

Т - титан

У - углерод

П - фосфор

Х - хром

Ц - цирконий

Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей). Затем буквой указан легирующий элемент. Цифрами, следующими за буквой,- его среднее содержание в целых единицах. При содержании легирующею элемента менее 1,5% цифры за соответствующей буквой не ставятся. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Буквой Ш - особо высококачественной.

Сталь обыкновенного качества

Ст0; ВСт0, БСт0 - Красный и зеленый

Ст1, ВСт1кп - Желтый и черный

Ст2, ВСт2кп - Желтый

СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ - Красный

Ст4, ВСт4кп, ВСт4, БСт4кп, БСт4 - Черный

Ст5, ВСт5 - Зеленый

Ст6 - Синий

Углеродистая качественная сталь

08, 10, 15, 20 - Белый

25, 30, 35, 40 - Белый и желтый

45, 50, 55, 60 - Белый и коричневый

Легированная конструкционная сталь

Хромистая - Зеленый и желтый

Хромомолибденовая - Зеленый и фиолетовый

Xромованадиевая - Зеленый и черный

Марганцовистая - Коричневый и синий

Хромомарганцовая - Синий и черный

Хромокремнистая - Синий и красный

Хромокремнемарганцовая - Красный и фиолетовый

Никельмолибденовая - Желтый и фиолетовый

Хромоникелевая - Желтый и черный

Хромоникелемолибденовая - Фиолетовый и черный

Хромоалюминиевая - Алюминиевый

Коррозионностойкая сталь

Хромистая - Алюминиевый и черный

Хромоникелевая - Алюминиевый и красный

Хромотитановая - Алюминиевый и желтый

Хромоникелекремнистая - Алюминиевый и зеленый

Хромоникелетитановая - Алюминиевый и синий

Хромоникелениобиевая - Алюминиевый и белый

Хромомарганценикелевая - Алюминиевый и коричневый

Хромоникелемолибденотитановая - Алюминиевый и фиолетовый

Быстрорежущая сталь

Р18 - Бронзовый и красный

Р9 - Бронзовый

Твердые спеченные сплавы

ВК2 - Черный с белой полосой

ВКЗ-М - Черный с оранжевой полосой

ВК4 - Оранжевый

ВК6 - Синий

ВК6-М - Синий с белой полосой

ВК6-В - Фиолетовый

ВК8 - Красный

ВК8-В - Красный с синей полосой

ВК10 - Красный с белой полосой

ВК15 - Белый

Т15К6 - Зеленый

Т30К4 - Голубой

Обозначения марок сталей

Марочник сталей и сплавов

В последние годы для улучшения качества стали применяются новые методы её выплавки, которые находят отражение в обозначениях марок стали:

ВД - вакуумно - дуговой;

ВИ - вакуумно - индукционный;

Ш - шлаковый;

ПВ - прямого восстановления;

ЭШП - электронношлаковый переплав;

ШД - вакуумно - дуговой после шлакового переплава;

ЭЛП - электронно - лучевой переплав;

ПДП - плазменно - дуговой переплав;

ИШ - вакуумно - индукционный плюс электрошлаковый переплав;

ГОСТы на черный прокат

Группы стали

Марка стали

Содержание химических элементов, %

| Механические свойства проката | |||||||||

|

Марка стали |

Размер, мм |

Вид обработки | Предел текучести Н/мм2(кгс/мм2) | Временное сопротивление разрыву Н/мм2(кгс/мм2) | Относительное удлинение, % | Относительное сужение, % |

Твердость | ||

| диаметр отпечатка, мм, не менее | НВ, не более | ||||||||

| А11 | все размеры | калибров. | 309(40) | 490(50) | 10 | - | 4,2 | 207 | |

| А12 | 30 и менее | калибров. нагартов. | - | 510(52) | 7 | - | 4,1 | 217 | |

| А12 | свыше 30 | калибров. нагартов. | - | 460(47) | 7 | - | 4,1 | 217 | |

| А20 | все размеры | калибров. нагартов. | - | 530(54) | 7 | - | 4,1 | 217 | |

| А30 | все размеры | калибров. нагартов. | - | 540(55) | 6 | - | 4,05 | 223 | |

| А40Г | все размеры | калибров. отожженая | - | 590(60) | 17 | - | 4,0 | 229 | |

| АС14 | все размеры | калибров. нагартов. | 390(40) | 490(50) | 10 | - | 4,20 | 207 | |

Область применения: в машиностроении, в автомобильной промышленности.

Таблица 1

| Номер | ||||

Мм

Площадь

поперечного

сечения, см2

X-x

3,5

1,2

1. Площадь поперечного сечения и справочные величины вычислены по номинальным размерам. При вычислении массы 1 м уголка плотность стали принята равной 7,85 г/см3.

2. Радиусы закругления, форма и размеры участка сопряжения внутренних граней полок, указанные на чертеже и в табл.1, даны для построения калибра и на уголке непроверяют.

3. Уголки, отмеченные звездочкой, изготовлют по требованию потребителя.

Пример условного обозначения равнополочного уголка размерами 50х50х3 мм высокой точности прокатки (А) из стали марки Ст. Зсп, категории 3 , подгруппы 1:

50х50х3—А ГОСТ 8509—86

Уголок————————————--------------------

Ст3сп—1 ГОСТ 535

6. По требованию потребителя предельные отклонения по толщине полки допускается заменять предельными отклонениями по массе, равными +3 -5%.

7. Отклонение от прямого угла при вершине не должно превышать 35`.

8. Притупление внешних углов полок (в том числе и угла при вершине) не должно превышать:

0,3 толщины полки—для уголков толщиной до 10 мм включ.;

3,0 мм —для уголков толщиной св. 10 до 16 мм включ.;

2.3. Механические испытания металлов

Величины предела прочности

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

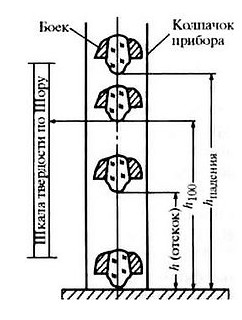

Измерение твердости по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это - основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно надает по вертикали с определенной высоты h падения =19,0 ± 0,5 мм на испытуемую поверхность. Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R =1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г. За характеристику твердости принимается высота отскока бойка h. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h100 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05...5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 - число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Исходное сырье для производства чугуна

Железные руды. Железными рудами называют породы, содержащие металл. Обычно в руде содержится металл в таком количестве, которое позволяет экономично и выгодно извлекать металл.

Железные руды представляют собой главным образом соединения железа с кислородом (окись железа) и пустой породой (землистой примесью в виде песка, глины и известняка). Рудным минералом называют природные химические соединения железа. В доменных печах железо практически полностью (98 — 99%) переходит в состав чугуна.

Пустая порода (балластные соединения, не содержащие железа) может иметь различный химический состав. Обычно она состоит из кварцита или песчаника с примесью глинистых веществ кремнезем и реже — из известняка или доломита. В доменной печи пустая порода плавится и переходит в состав шлака.

В зависимости от количества пустой породы железные руды разделяют на богатые, содержащие 45 — 70% железа, и бедные. Богатые руды после дробления и сортировки направляют в плавку, а бедные подвергают обогащению, в результате которого увеличивается относительное количество окислов железа.

В железных рудах всегда содержится некоторое количество вредных примесей — серы, мышьяка и фосфора. В первую очередь разрабатывают месторождения, железная руда которых содержит незначительное количество вредных примесей и незначительное количество пустой породы.

Для выплавки чугуна применяют красный, бурый, магнитный и шпатовый железняки, а также комплексные железные руды.

Красный железняк (гематит) содержит 55—70% железа в виде безводной окиси железа Fe2O3. Примесей серы и фосфора в нем мало. Пустой породой железняка обычно является кварцит. Плотность и прочность красного железняка весьма различны. Восстановимость его в доменных печах хорошая. Наиболее крупные залежи красного железняка находятся в районе Кривого Рога. Встречаются эти руды также на Урале и в Сибири.

Бурый железняк содержит 35—55% железа в виде водных окислов и чаще всего в виде лимонита. В некоторых видах бурого железняка содержится много фосфора. Пустая порода имеет песчано-глинистое происхождение. Находящаяся в буром железняке гидратная влага при высоких температурах удаляется и руда становится пористой и хорошо восстановимой.

Магнитный железняк (магнезит)— минерал черного цвета, содержащий железа 45 — 70%. Это наиболее богатая руда, с небольшим содержанием вредных примесей — серы и фосфора, обладает магнитными свойствами, плотна. Железо восстанавливается с трудом.

Комплексные железные руды, кроме железа, содержат и другие металлы, которые во время плавки переходят в чугун и легируют его, т. е. улучшают многие его свойства. К более ценным комплексным железным рудам относятся следующие:

- хромоникелевая железная руда, представляющая собой бурый железняк (35 — 40% Fe) с примесью хрома (0,8—1,6%) и никеля (0,4—0,7%);

- ванадистые титаномагнетиты руды состоят из смеси магнетита, ильменита и трехокиси ванадия и содержат 38—47% Fe, 5—15% ТiO2, 0,3 — 0,5% V. При плавке значительное количество титана переходит в состав шлака, из которого титан извлекают химическим путем.

Марганцевые руды. Железные руды обычно содержат незначительное количество марганца, поэтому при выплавке чугуна в шихту приходится добавлять марганцевую руду.

В доменном производстве применяют марганцевые руды с содержанием 25 — 40% Мn. Пустая порода этих руд обычно глинистый песок. Поэтому марганцевые руды непрочны: при добыче и перевозке образуется много мелочи и пыли. На некоторых рудниках марганцевые руды промывают водой для обогащения.

Наиболее крупные запасы марганцевых руд сосредоточены в Чиатурском (Грузия), Никопольском (Украина) и Мазульском (вблизи г.Ачинска) месторождениях.

Отходы металлургического производства. В доменную печь загружают также некоторое количество металлургических отходов: колошниковую пыль (30 — 45% Fe и 3 — 12% С), которую предварительно подвергают окускованию; металлический скрап; передельные шлаки сталеплавильного производства с повышенным содержанием марганца (10 — 18% Fe, 6 — 10% Мn); окалину прокатного и кузнечного производств и сварочные шлаки.

Флюсы — это различные минеральные вещества, добавляемые в доменную печь для понижения температуры плавления пустых пород, удаления золы и серы, а также остатков сгоревшего топлива. Флюсы образуют с пустой породой и золой топлива легкоплавкие сплавы, которые отделяются от металла в виде шлака. Способствуя образованию шлаков, флюсы тем самым дают возможность отделить от металла пустую породу.

При наличии в руде песчано-глинистых примесей в качестве флюса применяют известняк, а при известковистом составе пустой породы флюсом служат вещества, содержащие кремнезем, кварц и песчаник.

Топливо. Значение топлива в металлургии исключительно велико, так как процессы получения металлов из руд. производства стали и цветных металлов связаны с их расплавлением. Кроме того, обработка металлов давлением (прокатка, ковка, штамповка), термическая обработка и др. также требуют нагрева.

Топливо является не только источником тепла для расплавления руды, но также участвует в химических реакциях протекающих в доменной печи при выплавке чугуна.

При производстве чугуна применяется твердое топливо — кокс или древесный уголь.

Кокс получают путем нагрева особых спекающихся (коксующихся) каменных углей Донецкого, Кузнецкого, Карагандинского и Печорского бассейнов в специальных печах при температуре 1000— 1100°С без доступа воздуха. Теплотворная способность кокса 7000 — 8000 ккал/кг.

Кокс обладает значительным сопротивлением раздавливанию и истиранию. Недостаток кокса — высокое содержание серы (до 2%) и золы (9—12%).

Древесный уголь — продукт нагрева древесины при 400 — 500°С без доступа воздуха. Это наиболее совершенный вид топлива. Содержание золы в древесном угле около 0,8 — 1,0%, а сера и фосфор практически отсутствуют. Недостаток древесного угля — малая прочность, что ограничивает высоту доменных печей. Необходимость бережного отношения к лесным богатствам позволяет применять древесный уголь только для выплавки высокосортных чугунов.

Одним из наиболее эффективных заменителей кокса для доменного процесса является природный газ, применение которого снижает себестоимость чугуна, так как стоимость газа в десятки раз ниже стоимости кокса.

Подготовка шихты к плавке

Кокс перед загрузкой в доменную печь просеивают на роликовых (дисковых) грохотах. Флюсы дробят в щековых или валковых дробилках, а затем просеивают на колосниковых (встряхивающих) или барабанных (вращающихся) грохотах.

Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Богатые железные руды направляют на специальные фабрики для дробления и сортировки. Крупные фракции железных руд (более 60—100 мм) поступают на дробление до кусков средних размеров с последующей сортировкой. Средние фракции (30—80 мм) направляют железнодорожным или водным транспортом без предварительной обработки на склад металлургического завода.

При складировании железных руд на металлургическом заводе принята определенная система, позволяющая усреднять их состав.

Руду выгружают из вагонов или судов в высокие штабеля и затем пересыпают грейферным краном с одного места на другое. Этим достигается перемешивание руды и выравнивание ее химического состава.

Бедные железные руды перед доставкой на металлургический завод обогащают. Известно несколько способов обогащения железной руды. Так, бурый железняк с песчано-глинистой пустой породой промывают сильной струей воды. Пустая порода отделяется от рудного вещества и уносится водой. Эту операцию осуществляют в корытных мойках, вращающихся в цилиндрических или конических барабанах, а также в отсадочных машинах с неподвижным или подвижным решетом и пульсирующей восходящей струей воды. Промытую руду после естественной или искусственной сушки направляют в плавку.

Бедные железные руды, содержащие вкрапления магнетита Fe3O4, обогащают электромагнитным способом в сепараторах барабанного или ленточного типа. Руду с крупными и средними вкраплениями магнетита дробят до кусков размерами 25 — 30 мм и подвергают сухой магнитной сепарации. Руду с мелкими и тонкими вкраплениями магнетита сначала измельчают до частиц размерами 3 мм, а затем подвергают мокрой магнитной сепарации.

Мелкие фракции железных руд и концентрат, оставшиеся после отсева и мокрой магнитной сепарации, а также пылеватые железные руды можно использовать для плавки только в окускованном виде.

Доля концентрата в общем производстве руды достигла 62%, а доля железа в ряде случаев достигает 69%.

Известно несколько способов окускования рудной мелочи и пылеватых руд. Так, при брикетировании мелкий материал прессуют в специальных формах с добавкой связующих материалов (глины, жидкого стекла, смолы, цемента) или без них. После воздушной сушки или высокотемпературного обжига полученные брикеты приобретают необходимую прочность. Они представляют хороший материал для выплавки чугуна, однако процесс их получения сложен и недостаточно производителен.

Очень перспективна и все шире применяется подготовка к плавке пылеватых руд и тонкоизмельченного рудного концентрата путем изготовления комков или окатышей. Для получения окатышей пылеватую рудную массу смешивают с незначительным количеством связки (тонкоизмельченой глиной, известью и др.), затем увлажняют до 8 — 10% и загружают в смесительное устройство — вращающуюся неглубокую наклонную чашу или в барабан. При вращении смесителя увлажненная рудная шихта перемешивается. Сначала образуются слипшиеся комочки, а затем шаровидные комки (окатыши) размерами 25—30 мм. После механизированной выгрузки из смесителя окатыши подвергают сушке и обжигу.

Широко распространен способ окускования мелких и пылеватых железных руд агломерацией(спеканием) на колосниковой решетке агломерационных машин. Производительность этих машин достигает 2—2,5тыс. т агломерата в сутки. Для агломерации приготовляют специальную шихту, состоящую из рудной мелочи размером 5—8 мм, колошниковой пыли, рудного концентрата и измельченных до 3 мм отходов коксика. Масса коксика составляет 6 — 10% массы шихты; соотношение между массами рудной мелочи, колошниковой пылью и концентратом определяется местными условиями. Эту шихту перед спеканием увлажняют до 5 — 6% и тщательно перемешивают в смесительных устройствах. При перемешивании образуются комочки, в результате чего шихта приобретает зернистый характер. В таком состоянии ее загружают на колосниковую решетку агломерационной машины слоем толщиной 200 — 300мм и поджигают газовой горелкой снаружи. Под колосниковой решеткой находятся вакуумные камеры; мощный эксгаустер создает в них разрежение. Оно обеспечивает прохождение воздуха через слой шихты и, следовательно, перемещение зоны горения коксика по толщине шихты (горение заканчивается у колосниковой решетки агломерационной машины). При горении коксика развивается высокая температура (до 1450°С) и образуется пористый продукт (агломерат).

Образование агломерата обусловлено появлением в горячем слое шихты файялита, имеющего температуру плавления около 1210°С. С другими окислами шихты файялит образует более легкоплавкие соединения, переходящие в жидкое состояние при 1130—1200°С. Эти соединения размягчаются и плавятся раньше других компонентов шихты. При этом они связывают более тугоплавкие и крупные частицы руды. Количество этой связки зависит от содержания кокса в шихте. Чем оно больше, тем прочнее агломерат после остывания.

Агломерат обладает достаточной прочностью, высокой пористостью, хорошей восстановимостью. Применение его увеличивает производительность доменной печи и несколько сокращает расход топлива на 1 т чугуна.

В последнее время на металлургических заводах стали широко применять офлюсованный агломерат, получаемый путем спекания железной руды с добавкой известняка. Оптимальное количество известняка в агломерате определяется отношением, т.е. его основностью. Основность агломерата и доменного шлака в среднем равна 1 — 1,4.

Офлюсованный агломерат восстанавливается легче обычного, но он прочен. Такой агломерат облегчает образование шлака в доменной печи, уменьшает расход известняка и кокса. При использовании офлюсованного агломерата флюсы в доменную печь не загружают.

Устройство доменной печи

Технический прогресс в доменном производстве характеризуется прежде всего увеличением объемов доменных печей.

На рис. 1 дана современная схема доменного производства.

Доменную печь относят к печам шахтного типа. Рабочее пространство печи состоит из горна, заплечиков и шахты. Шахта - часть печи выше заплечиков; она состоит из нижней цилиндрической части — распара, средней конической части и верхней цилиндрической части — колошника.

Колошник предназначен для приемки шихтовых материалов и отвода газов. Коническая часть шахты облегчает опускание проплавляемых материалов и распределение газов по поперечному сечению печи. Сужение заплечиков книзу связано с уменьшением объема материалов при переходе в жидкое состояние (чугун и шлак).

В верхней части горна расположены воздушные фурмы. Из кольцевого воздухопровода воздух поступает к каждой фурме печи по футерованному фурменному рукаву и металлическому патрубку. Воздушная фурма состоит из собственной фурмы, бронзового конического холодильника и чугунной амбразуры, закрепленной в огнеупорной кладке печи. Медная водоохлаждаемая фурма выступает внутрь печи на 150—200 мм для отвода дутья от стены печи. Диаметр выходного отверстия фурмы составляет около 150 — 160 мм.

Нижнюю часть горна называют лещадью. Она состоит из нескольких рядов высококачественного шамотного кирпича или из графито-глинистых блоков. На ней собирается чугун и шлак, выпускаемые через соответствующие летки в ковши.

Чугунная летка находится на 600 — 1700 мм выше уровня лещади.Поэтому на ней всегда остается жидкий чугун, предохраняющий лещадь от разрушения. Эта летка имеет форму канала, проходящего: через огнеупорную кладку нижней части горна. Обычно их две, но на больших печах — свыше 3200м2— ограничиваются одной. В период между выпусками чугуна летку забивают огнеупорной массой.

Шлаковые летки располагают на 1,4—1,9м выше уровня чугунной летки. Шлаковая летка представляет медную коническую водоохлаждаемую кольцевую трубу, узкое отверстие которой направлено внутрь печи, а более широкое наружное — в сторону желоба для выпуска шлака. В период между выпусками шлака летку закрывают металлическим стопором.

Доменная печь опирается на железобетонный фундамент. По наружной поверхности фундамента установлены стальные колонны, поддерживающие опорное кольцо шахты печи.

Огнеупорная кладка шахты охвачена стальным кожухом, имеющим коробчатые холодильники, по которым циркулирует вода. Стенки горна и заплечиков заключены в прочную стальную броню с плитовыми холодильниками.

Над колошником печи имеется засыпной аппарат, состоящий из узкой приемной вращающейся воронки.

Рисунок 1.1

Дата: 2018-12-21, просмотров: 918.