Лабораторные работы по курсу

«Материаловедение и технология конструкционных материалов»

Лабораторная работа №1

Изучение основных видов разрушения и повреждения деталей машин в процессе эксплуатации. Способы их предупреждения

При эксплуатации железнодорожной техники – локомотивов, вагонов, путевых и других машин – наиболее распространенными причинами выхода деталей из строя являются хрупкие и вязкие разрушения усталостного характера, изнашивание и коррозия.

При этом наблюдается взаимное влияние коррозии, трения и усталости. Например, кроме механического изнашивания твердыми частицами (абразивное, гидроабразивное, кавитация, эрозия) имеется усталостное изнашивание рельсов, бандажей и колес, подшипников, деталей автосцепки и т.д., износ увеличивается при одновременном воздействии трения и коррозии, а также при молекулярном или атомном “схватывании” металлов и сплавов.

Знакопеременные нагрузки приводят к преждевременному усталостному разрушению из-за концентрации напряжений вследствие коррозии и износа.

Механические свойства, определяющие поведение деталей в эксплуатации, зависят от особенностей кристаллического строения, что подтверждают достижения физики твердого тела, теорий дислокации и разрушения.

Поэтому, кроме традиционных механических испытаний для определения характеристик прочности, упругости, выносливости, твердости, вязкости, начали испытывать металлы при разных температурах, скоростях деформации, условиях, близких к эксплуатации, на вязкость разрушения и т.д.

Для исследования тонкой структуры применяют растровую электронную микроскопию, рентгено-структурный и рентгено-спектральный анализы, ядерный гамма-резонанс и другие методы.

Испытания образцов существенно отличаются от испытания натуральных деталей из-за различий в структуре и свойствах по сечениям, остаточным напряжениям, состоянию поверхности, температуре, параметрам и цикличности нагружения. Поэтому наиболее показательными считаются натуральные и особенно эксплуатационные испытания, когда возможна проверка эффективности способов упрочнения и предупреждения разрушения, выхода из строя.

На процессы усталости и изнашивания большое влияние оказывает прочность и твердость, поэтому в ГОСТах на стали предусмотрены такие характеристики, как предел прочности при растяжении и твердость, определенная различными методами. Применение высокопрочных и поверхностно-упрочненных сталей широко практикуется. Для уменьшения влияния коррозии применяются нержавеющие стали, покрытия из коррозионностойких материалов, анодную защиту.

Большое внимание уделяют также совершенствованию конструкций машин с целью уменьшения рабочих нагрузок, концентрации напряжений.

Эти меры должны привести к повышению надежности, долговечности, а также экономичности и технологичности деталей железнодорожного подвижного состава, пути и различных машин и устройств.

Механические испытания

Определение характеристик прочности, пластичности,

выносливости, ударной вязкости, твёрдости.

1. Прочность – способность сопротивляться деформации и разрушению – определяется при статических испытаниях на растяжение, сжатие, изгиб, кручение (чаще на растяжение). Плоский или круглый образец растягивается и разкрывается на специальной машине с записью диаграммы растяжения – зависимости деформации от нагрузки. При этом определяют модуль упругости Е=σ/δ, как тангенс угла наклона кривой растяжения к оси абсцисс (tg α), предел упругости, предел пропорциональности, предел текучести, предел прочности или временное сопротивление, истинное сопротивление разрыву. Чаще определяют для сталей предел текучести σт и предел прочности σв, как отношение соответствующих нагрузок к площади поперечного сечения образца до испытания.

2. Пластичность – способность изменять свою форму, не разрушаясь, и хранить ее после снятия нагрузки. Характеристики пластичности – относительное удлинение (δ) образца и относительное сужение (ψ) после разрыва. Определяют δ при статическом испытании на растяжение, как отношение прироста длины к первоначальной длине, в процентах, Ψ, как отношение убыли поперечного сечения образца в месте разрыва (шейка) к первоначальной площади сечения.

δ=(lk-l0)/l0*100% ψ=(F0-Fk)/F0*100%

Характеристики σт, σв, δ, ψ, реже Е включается в ГОСТ на поставку материалов, входят в расчеты конструкций.

3. Ударная вязкость -- способность сопротивляться действию ударных нагрузок – определяется динамическими испытаниями на изгиб на маятниковом копре. Образец квадратного сечения с концентратором напряжений – надрезом разрушается от удара груза маятника. Работа разрушения, отнесенная к площади образца в месте надреза, определяет величину характеристики ударной вязкости. По ГОСТу 9454-78 надрезы могут быть трех видов: с радиусом концентратора 1 мм, 0,25 и углом 450 и усталостной трещиной, заранее созданной вибратором. К – работа на разрушение, КС – ударная вязкость, КСU, KCV, КСТ – обозначения ударной вязкости с учетом формы концентратора.

4. Выносливость - способность сопротивляться усталости и накоплению повреждений при циклических нагрузках, приводящих к трещинам и разрушению.

Особенностью усталости является две стадии – зарождение и развитие трещины, хрупкое разрушение при напряжениях, гораздо меньших пределов прочности и текучести.

Усталость развивается чаще из-за концентрации циклического характера. При испытаниях определяют выносливость при симметричном цикле на определенной базе – количестве циклов. Образец нагружают и испытывают до разрушения на специальных машинах при вращении, кручении или изгибе. Нагрузки постепенно снижают, пока образец не пройдет базу без разрушения. Для стали база N =10 · 106 циклов, для цветных металлов N = 100 · 106 циклов. Предел выносливости при симметричном цикле обозначает σ-1, так как

Имеются зависимости: σ-1= (0,3÷0,5)  σв; σ-1≡ ψ σв

σв; σ-1≡ ψ σв

5. Твердость - способность сопротивляться вдавливанию более твердых тел, а так же царапанию, упругому отскоку. Более точное определение твердости вдавливанием.

Испытание по Бринеллю (ГОСТ 9012-90) проводится для более мягких образцов, так как необходимо получить отпечаток – лунку и измерить ее диаметр при помощи специального микроскопа со шкалой в мм. На специальной машине – прессе Бринелля (ТШ) – медленно вдавливают стальной закаленный шарик Ø 10 мм (из стали марки ШХ 15) с определенной нагрузкой (до 30000 Н) в образец, выдерживают под нагрузкой для преодоления упругой деформации (10÷60 с). Твердомер работает в автоматическом режиме.

Характеристикой твердости по Бринеллю является отношение нагрузки к площади лунки.

В – Бринель, Р- нагрузка на шарик, F- площадь лунки, мм2. Преимущества способа – высокая точность, малое влияние неоднородности структуры при высоких нагрузках. Недостаток – можно испытывать лишь мягкие материалы, с твердостью менее 4500 МПа.

Имеется соответствие между твердостью по Бринеллю и пределом прочности при растяжении: σв= (0,34÷0,55) НВ, действующее для углеродистой стали. Для цветных металлов σв= (0,33÷0,55) НВ, в зависимости от твердости.

Испытание по Роквеллу (ГОСТ 9013-90) проводят, вдавливая стальной закаленный шарик Ø 1,59 мм в сравнительно мягкие материалы или алмазный (твердосплавный) конус с углом при вершине 1200 для твердых закаленных сталей и чугунов. Преимущество – универсальность, большой диапазон по твердости, быстрота определения (2÷3 с) сразу по шкале. Твердомер (ТК) с нагрузкой от 1000 до 1500 Н, к зависимости от индентора, характеристика твердости – условные единицы по шкалам А,В и С, которые, для сравнения, переводят на НВ по специальной таблице.

Обозначение твердости по Роквеллу: НRA,если индентор алмазной канус, а нагрузка 600н., HRC – при нагрузке 1500 Н, HRB, если индентор – шарик, а нагрузка 1000 Н.

Для неответственных деталей с твердостью HRC20-50 применяют твердый сплав вместо алмаза.

Недостаток – меньшая точность, так как могут повлиять неоднородности структуры, поэтому испытание проводят три и более раз, определяя глубину вдавливания индентора после предварительной и затем после основной нагрузки. Образцы следует предварительно сортировать по примерной твердости, определенной напильником или другими способами.

Испытание по Виккерсу (ГОСТ 2999-75) и на микротвердость (ГОСТ 9450-75) проводят для тонких поверхностных слоев после цементации, азотирования, для фольги, отдельных структурных составляющих при увеличении до 650 раз. Индентор – алмазная пирамида, по отпечатку которой судят о твердости. Обозначение по Виккерсу HV, а микротвердости – Н. Особенности – применение малых нагрузок (от 50 до 1000Н по Виккерсу и от 0,05до 5Н для микротвердомера ПМТ).

6. Испытание на изнашивание проводят на специальных машинах при трении образцов в условиях, близких к эксплуатации (со смазкой, с абразивом и т.д.).

Износ деталей во многом зависит от твердости поверхностных слоев и условий эксплуатации, от коррозии, от прочности, контактной выносливости металла.

Определение твердости образцов

1. Метод Бринеля

Используются образцы стали. Суть метода - замер диаметра отпечатка стального закаленного шарика (ГОСТ 9012-90, метод Бринелля).

Формула для расчета числа твердости НВ=Р/F.

При диаметре шарика D=10 мм и нагрузке Р=30 кН число твердости НВ определяется по таблице. Соотношения для стали с твердостью НВ1200÷1750 МПа - σв  0,345;НВ; для стали с твердостью НВ 1750÷4500Мпа – δв ≈ 0,35 НВ.

0,345;НВ; для стали с твердостью НВ 1750÷4500Мпа – δв ≈ 0,35 НВ.

Рис.1.1 Схема испытания Рис.1.2 Схема измерений

на твердость по Бринеллю отпечатка под микроскопом

Бринелля (d, мм)

Таблица 1.1

Протокол испытаний на твердость по Бринеллю

| d1 | d2 | d3 | НВ1 | НВ2 | НВ3 | НВ |

Метод Роквелла

Определение твердости образцов стали по глубине вдавливания алмазного (твердосплавного) конуса или стального закаленного шарика (ГОСТ 9013-90, метод Роквелла).

Таблица 1.2

Соотношения числа твердости НR

по шкалам

| Шкала | Обозна-чение | Пределы по шкале | Твердость по Бринеллю, НВ |

| А | НRA | 70-90 | Свыше 7000 |

| С | НRC | 20-67 | 2300-7000 |

| В | НRВ | 25-100 | 600-2300 |

Рис.1.3 Схема испытаний

на твердость по Роквеллу

3. Метод Виккерса

Определение твердости стали на образцах по диагонали отпечатка, полученного вдавливанием алмазной пирамиды (ГОСТ 2999-90, метод Виккерса).

Рис.1.4 Схема испытания по Виккерсу

Формула для определения числа твердости

НV = 0,189

где Р- нагрузка на пирамиду (от 10 до 1000 Н);

d – длина диагонали отпечатка [мм];

α = 1360 – угол между гранями пирамиды;

НV= НВ (при твердости менее 4000 МПа).

4. Определение микротвердости (ГОСТ 9450 – 90).

Нагрузки на пирамиду на приборе ПМТ-3 от 0,05 до 5 Н.

Н=0,189 Р/d2,

где Р- нагрузка [Н];

d- длина диагонали отпечатка [мм].

Для сравнения, при букве Н ставят индекс величины нагрузки, например, Н5 220, где 5 – нагрузка [Н].

5. Определение характеристик прочности и пластичности

1. Определение характеристик прочности и пластичности стали при растяжении образца (ГОСТ 1497-86). Формулы для расчета предела текучести

, предела прочности σв=Рв/F0, относительного удлинения

, предела прочности σв=Рв/F0, относительного удлинения

и относительного сужения

и относительного сужения  . Испытания проводятся на разрывной машине со снятием диаграммы растяжения стандартного образца из низкоуглеродистой стали.

. Испытания проводятся на разрывной машине со снятием диаграммы растяжения стандартного образца из низкоуглеродистой стали.

Таблица 1.3

Под закалку

Целью закалки стали является получение высокой твердости и прочности путем изменения структуры. Изменить структуру можно термическим способом, т.е. нагревом, выдержкой и охлаждением.

Нагревом до температур, превышающих критические точки, можно получить Fe-γ с большим пределом растворимости углерода.

Выдерживая сталь при этой температуре, добиваемся насыщения железа углеродом. Затем охлаждаем сталь ускоренно, чтобы при обратном превращении Fe-γ в Fe-α и падении растворимости углерода от 0,8 до 0,025% часть углерода осталось в Fe-α , исказив решетку железа, увеличив тем самым твердость и прочность. Легированные стали требуют нагрева до высоких температур, плохо проводят тепло, поэтому нагревают медленно (иногда в два этапа), чтобы не вызвать напряжений. То же относится к деталям сложной конфигурации и массивным. Выдержка выбирается в зависимости от параметров диффузии углерода, температуры, толщины образца, расположения его в печи, и в среднем бывает равна 1 мин на 1мм сечения образца (без учета времени на прогрев образца).

Скорость охлаждения должна быть достаточно большой (больше критической), чтобы получить пересыщенный углеродом твердый раствор в Fe-α (мартенсит). Для охлаждения при закалке применяют воду, растворы солей, масло.

Углеродистые стали обычно закаливают в воде с температурой 180С. Нагретая вода охлаждает значительно медленнее, поэтому нужен контроль температуры воды.

Доэвтектоидные стали, как видно из диаграммы состояний железо-цементит, следует нагревать под закалку на 30÷500С выше критической  чтобы избавиться от мягкого феррита (полная закалка), поэтому tзак будет зависеть от содержания углерода в стали. Эвтектоидную и заэвтектоидные стали следует нагревать под закалку на 30÷500С выше

чтобы избавиться от мягкого феррита (полная закалка), поэтому tзак будет зависеть от содержания углерода в стали. Эвтектоидную и заэвтектоидные стали следует нагревать под закалку на 30÷500С выше  , чтобы сохранить в структуре твердый, а поэтому полезный для инструмента цементит (неполная закалка); tзак будет при этом одинаковой (примерно 7600С). Так как состав аустенита перед закалкой у заэвтектоидных сталей одинаков, твердость этих сталей после закалки тоже примерно одинакова и почти не растет, начиная с 0,7%С. Перегрев стали приводит к росту зерна аустенита и пластинок мартенсита, большему количеству остаточного аустенита, напряжениям и трещинам из-за большего перепада температур и поэтому не допускается.

, чтобы сохранить в структуре твердый, а поэтому полезный для инструмента цементит (неполная закалка); tзак будет при этом одинаковой (примерно 7600С). Так как состав аустенита перед закалкой у заэвтектоидных сталей одинаков, твердость этих сталей после закалки тоже примерно одинакова и почти не растет, начиная с 0,7%С. Перегрев стали приводит к росту зерна аустенита и пластинок мартенсита, большему количеству остаточного аустенита, напряжениям и трещинам из-за большего перепада температур и поэтому не допускается.

При закалке стали

Охлаждение – заключительный этап термической обработки-закалки и поэтому наиболее важный. От скорости охлаждения зависит образование структуры, а значит, и свойства образца.

Если раньше переменным фактором была температура нагрева под закалку, то теперь скорость охлаждения будет разная (в воде, в соленой воде, на воздухе, в масле и с печью).

С увеличением скорости охлаждения растет и степень переохлаждения аустенита, понижается температура распада аустенита, число зародышей увеличивается, но вместе с тем замедляется диффузия углерода. Поэтому феррито-цементитная смесь становится более дисперсной, а твердость и прочность повышаются. При медленном охлаждении (с печью) получается грубая смесь Ф+Ц, т.е. перлит, это отжиг второго рода, с фазовой перекристаллизацией. При ускоренном охлаждении (на воздухе) – более тонкая смесь Ф+Ц – сорбит. Такая обработка называется нормализацией.

Закалка в масле дает тростит – высокодисперсную смесь Ф+Ц.

Твердость этих структур растет с дисперсностью смеси (НВ=2000÷4000 МПа). Эти структуры можно получить и способом изотермической закалки.

Рассматривая термокинетическую диаграмму, т.е. диаграмму изотермического распада аустенита вместе с векторами скоростей охлаждения, видим, что увеличивая скорость охлаждения, можно получить тростит вместе с мартенситом закалки. Если скорость охлаждения больше критической, получим мартенсит закалки и остаточный аустенит, избавиться от которого можно, если охладить сталь до температуры ниже линии окончания мартенситного превращения (Мк).

У мартенсита объем больше, чем у аустенита, поэтому при закалке на мартенсит появляются не только термические, но и структурные напряжения. Форма детали может исказиться, в ней могут появиться микро- и макротрещины. Коробление и трещины неисправимый брак, поэтому сразу же после закалки на мартенсит следует производить нагрев детали для снятия напряжений и стабилизации структуры, такая операция термической обработки называется отпуском.

После закалки образцов, изучения микроструктур и определения твердости строятся графики зависимости твердости от содержания углерода. Чем больше углерода в аустените стали перед закалкой, тем более искаженной получается решетка мартенсита (с большей степенью тетрагональности) и поэтому выше твердость

Сталь с содержанием 0,2%С не принимает закалку, так как кривые изотермического распада аустенита вплотную приближаются к оси ординат. Даже очень большая скорость охлаждения не дает мартенсита, так как аустенит начнет раньше распадаться на смесь Ф+Ц. Поэтому сталь закаливают, если углерода более 0,3%С, поскольку углерод сдвигает вправо кривые изотермического распада аустенита, уменьшая тем самым критическую скорость закалки.

После отпуска

Полученный после закалки мартенсит обладает большой твердостью и прочностью, но низкой пластичностью и вязкостью. Это объясняется большими внутренними напряжениями, которые бывают термическими (перепад температуры, резкое охлаждение) и структурными (объем мартенсита больше, чем аустенита, сорбита, тростита и перлита). После закалки необходимо сразу производить отпуск, т.е. нагрев до определенных температур, выдержку и охлаждение. При этом снижаются напряжения, меняется структура и свойства стали. Температура отпуска выбирается ниже Ас1, чтобы сохранить эффект упрочнения при закалке. Различаются низкий отпуск (150-2000С), средний (350-4500С) и высокий (500-6500С).

Если при низком отпуске снижаются напряжения, уменьшается искаженность (тетрагональность) решетки мартенсита и она снова становится кубической, остаточной аустенит переходит в мартенсит кубический, то при среднем и высоком отпуске происходит распад мартенсита на смесь Ф+Ц.

После низкого отпуска твердость и прочность остаются на высоком уровне (НRC 58-63). Режущий и измерительный инструмент, детали после химико-термической обработки (цементации) подвергают низкому отпуску.

1. Определение наилучшей температуры закалки для стали с содержанием 0,4% углерода – доэвтектоидная сталь – и с содержанием 1,0% углерода – заэвтектоидная сталь.

Таблица 2.1

Протокол испытаний на твердость после закалки в воду

| НВ после отжига | НВ после закалки, 0,4%С | НВ после закалки, 1,0%С | |||||

| 0,4%С | 1,0%С | t=7600C | T=8400C | T=10000C | T=7600C | T=8400C | T=10000C |

НВ

t0C

Рис. 2.1 График зависимости твердости стали от То закалки и % сод. углерода

2.Определение наилучшей скорости охлаждения стали с содержанием углерода 0,4%.

Скорости охлаждения в разных средах (перевод в lg координаты)

Скорости охлаждения в разных средах (перевод в lg координаты)

Vпечь=10С/с; lg1=0;

Vвоздух=150С/с; lg15=1,2;

Vмасло=1500С/с; lg150=2,2;

Vвода=6000C/c; lg600=2,8;

Vсолен..вода=10000С; lg1000=3.

Таблица 2.2

Протокол испытаний твердости после охлаждения

в различных средах. Схема микроструктур

| Печь | Воздух | Масло | Вода | Соленая вода |

| х | х | х | х | х |

| НВ= | НВ= | НВ= | НВ= | НВ= |

НВ

1 2 3 → lgV

Рис. 2.2 График зависимости твердости

от скорости охлаждения в разных средах

3.Определение структуры и твердости стали с содержанием углерода 0,4% от темп. отпуска, после закалки в воде с температуры 8400С.

Таблица 2.3

Схемы структур и твердость

| t0C отпуска | 2500С | 4500С | 6500С |

| НВ | |||

| Увеличение | х | х | х |

| Схемы структур | |||

| Описание структур |

НВ

250 450 650

t0C отпуска

Рис. 2.3 График зависимости твердости

от температуры отпуска стали

Выводы:

Лабораторная работа №3

Задание

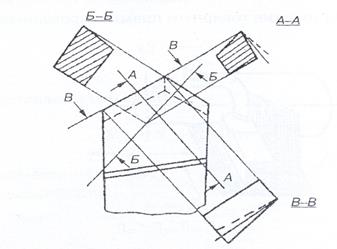

1. На рисунках указать координатные плоскости, поверхности, части резца, углы и режущие кромки. Заполнить таблицу данных измерений углов токарного проходноro резца.

2. На эскизах подрезного, отрезного, резьбового, расточных резцов указать углы в плане и в сечении главной секущей плоскостью.

3. Сделать выводы.

Отчет

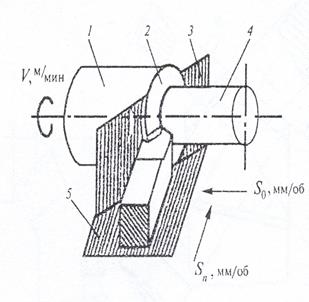

Рис. 3.1 Схема резания при точении токарным прямым проходным резцом

Описание

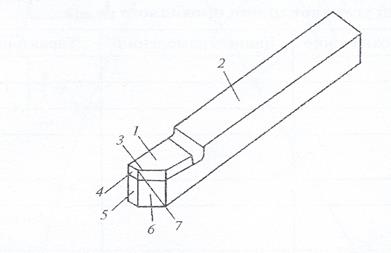

Рис. 3.2 Эскиз резца с пластинкой из твердого сплава.

Описание

Рис. 3.3 Углы токарного проходного резца

Описание

Таблица 3.1

Выводы.

Лабораторная работа №4

Задание

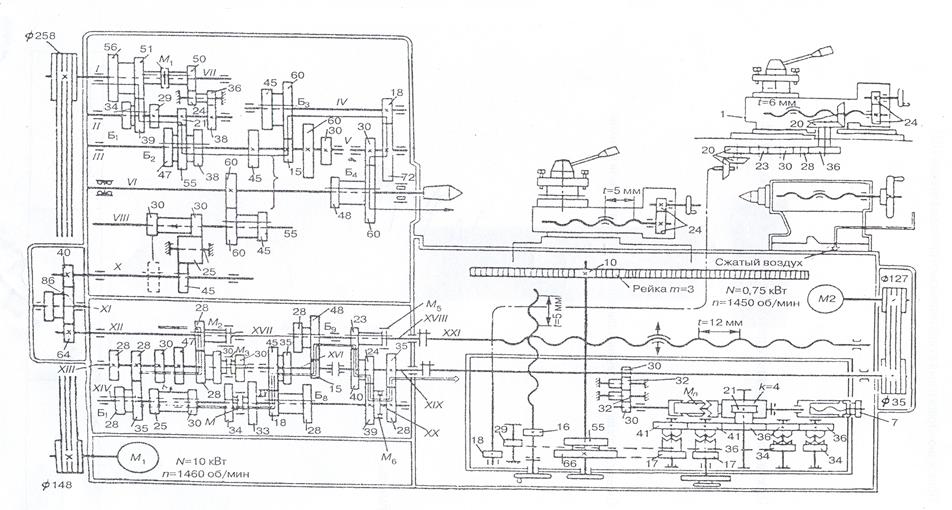

1. Описать части и механизмы токарно-винторезного станка модели: 16К20.

2. По кинематической схеме произвести расчет элементов режима резания, данные расчета свести в таблицу.

3. Сделать выводы.

Отчет

1. Описание частей и механизмов станка.

2. Рассчитать частоту вращения шпинделя (nшп) по кинематической цепи главного движения (от электродвигателя до шпинделя через коробку скоростей).

nшп=nэд×iобщ×g, мин-1,

где nэд – частота вращения вала электродвигателя главного движения (М1), мин-1;

g - коэффициент проскальзывания (потерь) в клиноременной передаче;

iобщ – общее передаточное отношение цепи.

Рассчитать скорость резания по кинематической формуле.

где Д – диаметр обработки, мм.

3.Рассчитать подачи суппорта (с резцедержателем и резцом).

1. Через ходовой вал (продольную, от шпинделя до резца):

где iпост – передаточное отношение от шпинделя до сменных колес;

iсм – то же для сменных колес;

iкп – то же для коробки подач;

iф.прод. – то же для фартука суппорта (продольная);

m – модуль реечного зацепления;

Z – число зубьев реечного колеса.

iф.поп. – передаточное отношение фартука суппорта (поперечное);

tпоп. – шаг винта поперечной подачи, мм.

4. Через ходовой вал (поперечную) и винт поперечной подачи:

iф.поп. – передаточное отношение фартука суппорта (поперечное);

tпоп. – шаг винта поперечной подачи, мм.

5 . Через ходовой винт (продольную) для нарезания резьбы:

где tнарез. – шаг нарезаемой резьбы, мм;

iсм – шаг ходового винта, мм.

Без коробки подач

tнарез.= iпост× iсм× iх.винт, мм.

Рассчитать крутящий момент на шпинделе

где Nшп – мощность на шпинделе станка, кВт.

где Nэд – мощность электродвигателя, кВт;

hст – КПД кинематической цепи.

hст=hкп×hэк×hподш,

где hкп – потери в клиноременной передаче;

hэк – потери в зубчатых колесах;

hподш – потери в подшипниках.

Рассчитать потребную мощность, кВт

Рис. 4.1 Кинематическая схема токарно-винторезного станка модели 16К20

Выводы.

Лабораторная работа №5

Задание

1. Привести схему строения сварочной дуги.

2. Определить напряжение и ток дуги при разной длине дуги.

3. Начертить вольтамперные характеристики сварочной дуги.

4. Определить напряжение дуги в зависимости от ее длины и сравнить полученные данные с расчетными.

5. Рассчитать полную и эффективную тепловую мощность дуги.

6. Сделать выводы.

Отчет

1. Изобразить схему строения дуги.

2. С помощью угольной дуги прямого действия обратной полярности (изделие катод, угольный электрод - анод) определить по приборам напряжение (Uд) и ток дуги (Iд) при разной ее длине (l); свести данные в таблицу 1. Измерения производить в четыpex точках: холостой ход, неустойчивое горение дуги, устойчивое горение (жесткий участок), короткое замыкание.

Длину дуги изменять в пределах 2...10 мм (до обрыва дуги), определять Uд и Iд для трех вариантов длины дуги (l1; l2; l3;) Диаметр электрода 8 мм, изделие - пластина из стали.

Источник питания дуги - сварочный выпрямитель модели.

Таблица 5.1

Значения напряжения и тока дуги при разной длине

| Длина дуги l, мм | l 2 = | l2= | l3= | ||||||

| Напряжение дуги UД, B | |||||||||

| Сила тока дуги IД, А | |||||||||

3. По данным таблицы вычертить три вольтамперных характеристики дуги при разной длине, разбить ВАХ на три участка – падающий, жесткий и возрастающий.

Uдуги

Uдуги

|

Iдуги

Рис5.1 ВАХ дуги. Характерные участки.

4. По построенным ВАХ дуги определить значения напряжения дуги в зависимости от ее длины при постоянной силе тока дуги (жесткий участок).

Рассчитать по формуле напряжение дуги в зависимости от ее длины и сравнить полученные данные с результатами измерений. Данные свести в таблицу5.2.

UД=a+bl,

где l – длина дуги;

a» 10В;

b» 2В/мм.

Таблица 5.2

Лабораторная работа №6

Задание

1. Изучить устройство источника питания, способ регулирования тока, изобразить принципиальную схему ИП.

2. По данным приборов построить внешнюю вольтамперную характеристику источника питания.

3. На статическую вольтамперную характеристику сварочной дуги нанести внешнюю вольтамперную характеристику источника питания.

4. Определить характерные точки: напряжения холостого хода, неустойчивого и устойчивого горения дуги, короткого замыкания.

5. Сделать выводы.

Отчет

Рис.6.1. Принципиальная схема источника питания .

2. Результаты измерений напряжения и тока на разных режимах работы ИП свести в таблицу 6.1

Таблица 6.1

Значения напряжения и тока ИП

| № опыта | Холостой ход | Жесткий участок | Короткое замыкание | |||

| U | I | U | I | U | I | |

| 1 | ||||||

| 2 | ||||||

| 3 | ||||||

| |

Uдуги

Iдуги

Iдуги

| |

4. Определить параметры в каждой характерной точке ВАХ: холостого хода, неустойчивого и устойчивого равновесия, короткого замыкания.

Uдуги

Iдуги

Iдуги

| |

5. Характерные точки:

Выводы.

Лабораторные работы по курсу

«Материаловедение и технология конструкционных материалов»

Лабораторная работа №1

Дата: 2018-12-21, просмотров: 458.