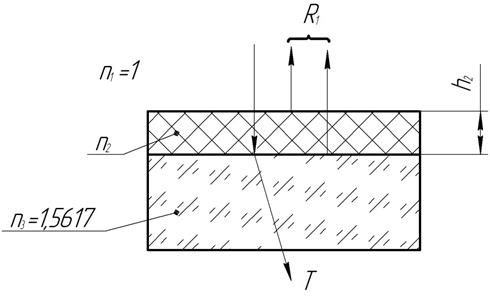

Рис. 2.1

| (2.1) |

Из таблицы пленкообразующих материалов выбираем материал с максимальным показателем преломления для заданного диапазона λ1–λ2=400–1200 нм.

Таблица 2.1

| Пленкообразующий материал | Температура tпл/tус,°С | Методы нанесения | Показатель преломления | Область спектра λ1–λ2, мкм |

| Диоксид титана TiO2 | 1640 – | ИЭ | 2,4 | 0,35–12 |

Максимальный коэффициент отражения определяем по формуле (2.2):

| (2.2) |

Для определения амплитудных и энергетических коэффициентов отражения системы воздух – пленка – подложка используем формулы:

| (2.3) |

| (2.4) |

| (2.5) |

| (2.6) |

| (2.7) |

где ri , i +1 – амплитудный коэффициент отражения на границе раздела двух сред с индексами i и i+1;

nihi – толщина i-го слоя покрытия;

β – угол сдвига фаз;

ri , j – амплитудный коэффициент отражения системы между i и j средами;

R 1, j– энергетический коэффициент отражения системы из i сред;

T 1, j– энергетический коэффициент пропускания системы из i сред;

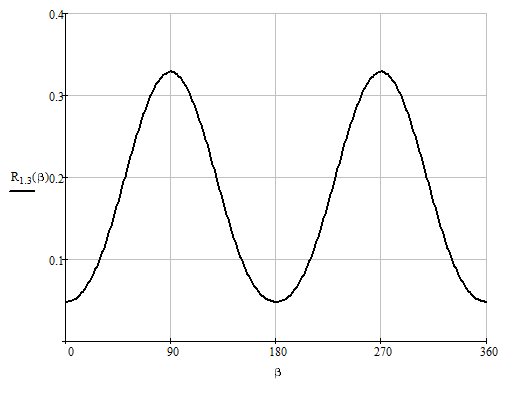

Для построения спектральной характеристики R 1,3 = f ( β ) и R 1,3 = f ( λ ) составим таблицы 1.2 и 1.3:

Таблица 2.2

| 0 | λ0/4 | λ0/2 | 3λ0/4 | λ0 |

| 0 | π/2 | π | 3π/2 | 2π |

| 1 | -1 | 1 | -1 | 1 |

| -0,219 | -0,573 | -0,219 | -0,573 | -0,219 |

| 0,048 | 0,329 | 0,048 | 0,329 | 0,048 |

| 0,952 | 0,9902 | 0,952 | 0,99 | 0,952 |

Рис. 2.2

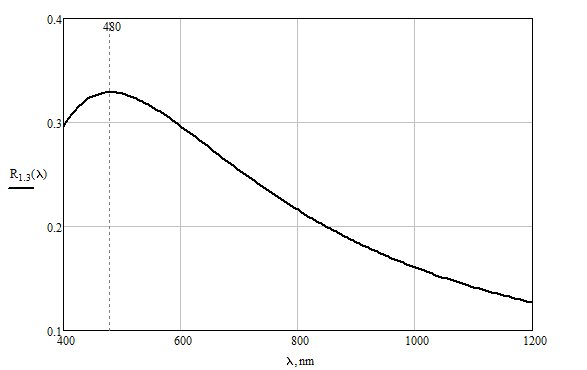

Таблица 2.3

| λ,нм | 400 | 480 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| 1,885 | 1,57 | 1,508 | 1,257 | 1,077 | 0,942 | 0,838 | 0,754 | 0,685 | 0,628 |

| -0,809 | -1 | -0,992 | -0,809 | -0,551 | -0,309 | -0,105 | 0,063 | 0,199 | 0,309 |

| -0,545 | -0,573 | -0,572 | -0,545 | -0,504 | -0,465 | -0,43 | -0,401 | -0,376 | -0,356 |

| 0,297 | 0,328 | 0,327 | 0,297 | 0,254 | 0,216 | 0,185 | 0,161 | 0,142 | 0,127 |

| 0,703 | 0,672 | 0,673 | 0,703 | 0,846 | 0,784 | 0,815 | 0,849 | 0,858 | 0,873 |

Рис 2.3

Рис 2.3

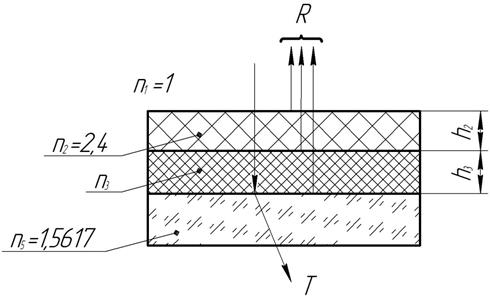

Двухслойное отражающее покрытие

Рис. 2.4

Из таблицы пленкообразующих материалов выбираем материал с минимальным показателем преломления для заданного диапазона λ1–λ2=400–1200 нм.

Таблица 2.4

| Пленкообразующий материал | Температура Tпл/Tисп,°С | Методы нанесения | Показатель преломления | Область спектра λ1–λ2, мкм |

| Двуокись кремния SiO2 | 1 7 3 0 1200 | И, ИЭ | 1,45–1,46 | 0,2–8 |

Максимальный коэффициент отражения определяем по формуле (2.8):

| (2.8) |

Для определения амплитудных и энергетических коэффициентов отражения системы воздух – пленка – подложка используем формулы (2.3) – (2.7):

,

,

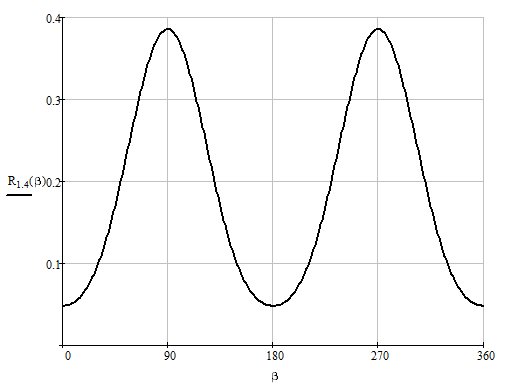

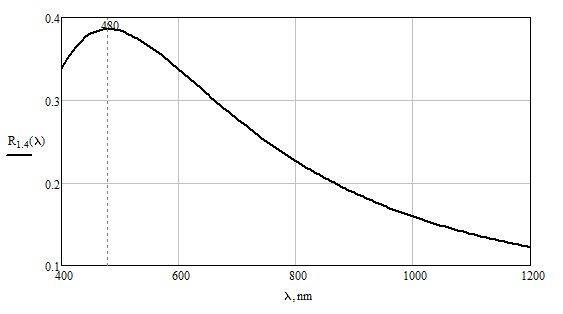

Для построения спектральной характеристики R 1,4 = f ( β ) и R 1,4 = f ( λ ) составим таблицы 1.5 и 1.6:

Таблица 2.5

| 0 | λ0/4 | λ0/2 | 3λ0/4 | λ0 |

| 0 | π/2 | π | 3π/2 | 2π |

| 1 | -1 | 1 | -1 | 1 |

| 0,212 | 0,281 | 0,212 | 0,281 | 0,212 |

| -0,219 | -0,621 | -0,219 | -0,621 | -0,219 |

| 0,048 | 0,386 | 0,048 | 0,386 | 0,048 |

| 0,952 | 0,614 | 0,952 | 0,614 | 0,952 |

Рис. 2.5

Таблица 2.6

| λ,нм | 400 | 480 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| 1,855 | 1,57 | 1,508 | 1,257 | 1,077 | 0,942 | 0,838 | 0,754 | 0,685 | 0,628 |

| -0,809 | -1 | -0,992 | -0,809 | -0,551 | -0,309 | -0,105 | 0,063 | 0,199 | 0,309 |

| 0,275 | 0,281 | 0,281 | 0,275 | 0,266 | 0,257 | 0,25 | 0,245 | 0,24 | 0,236 |

| -0,581 | -0,621 | -0,619 | -0,581 | -0,526 | -0,476 | -0,433 | -0,399 | -0,371 | -0,349 |

| 0,337 | 0,386 | 0,384 | 0,337 | 0,277 | 0,226 | 0,188 | 0,159 | 0,138 | 0,122 |

| 0,663 | 0,614 | 0,617 | 0,663 | 0,723 | 0,774 | 0,812 | 0,841 | 0,862 | 0,878 |

Рис. 2.6

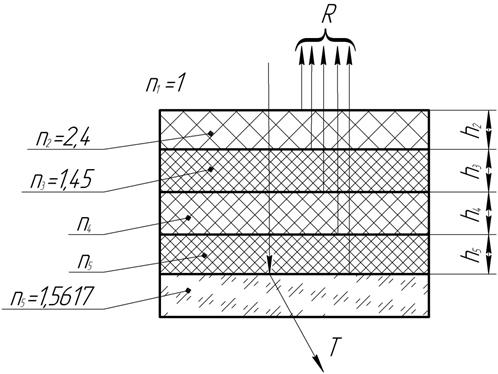

Четырёхслойное отражающее покрытие

Рис. 2.7

Из таблицы пленкообразующих материалов выбираем два материала с максимальным показателем преломления n 4 и с минимальным показателем преломления n 5 для заданного диапазона λ1–λ2=400–1200 нм.

Таблица 2.7

| Пленкообразующий материал | Температура tпл/tус,°С | Методы нанесения | Показатель преломления | Область спектра λ1–λ2, мкм |

| Диоксид титана TiO2 | 1640 – | И, ИЭ | 2,4 | 0,4–12 |

| Двуокись кремния SiO2 | 1 7 3 0 1200 | И, ИЭ | 1,45–1,46 | 0,2–8 |

Максимальный коэффициент отражения определяем по формуле (2.9):

| (2.9) |

Для определения амплитудных и энергетических коэффициентов отражения системы воздух – пленка – подложка используем формулы (2.3) – (2.7):

,

,

,

,

,

,

.

.

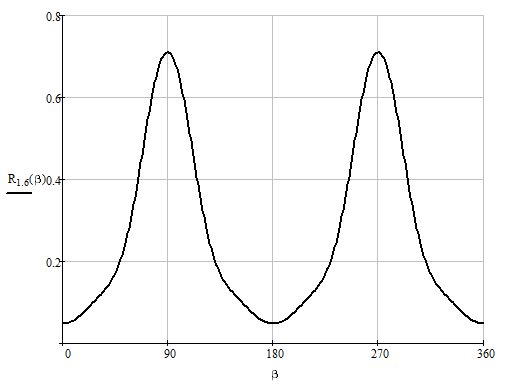

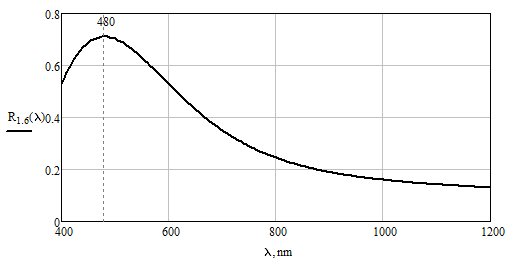

Для построения спектральной характеристики R 1,6 = f ( β ) и R 1,6 = f ( λ ) составим таблицы 1.5 и 1.6:

Таблица 2.8

| 0 | λ0/4 | λ0/2 | 3λ0/4 | λ0 |

| 0 | π/2 | π | 3π/2 | 2π |

| 1 | -1 | 1 | -1 | 1 |

| 0,212 | 0,281 | 0,212 | 0,281 | 0,212 |

| -0,037 | -0,494 | -0,037 | -0,494 | -0,037 |

| 0,212 | 0,66 | 0,212 | 0,66 | 0,212 |

| -0,219 | -0,843 | -0,219 | -0,843 | -0,219 |

| 0,048 | 0,71 | 0,048 | 0,71 | 0,048 |

| 0,952 | 0,29 | 0,952 | 0,29 | 0,952 |

Рис. 2.8

Таблица 2.9

| λ,нм | 400 | 480 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| 1,855 | 1,57 | 1,508 | 1,257 | 1,077 | 0,942 | 0,838 | 0,754 | 0,685 | 0,628 |

| -0,809 | -1 | -0,992 | -0,809 | -0,551 | -0,309 | -0,105 | 0,063 | 0,199 | 0,309 |

| 0,275 | 0,281 | 0,281 | 0,275 | 0,266 | 0,257 | 0,25 | 0,245 | 0,24 | 0,236 |

| -0,445 | -0,494 | -0,492 | -0,445 | -0,379 | -0,32 | -0,271 | -0,232 | -0,201 | -0,177 |

| 0,557 | 0,66 | 0,656 | 0,557 | 0,433 | 0,337 | 0,273 | 0,233 | 0,209 | 0,195 |

| -0,727 | -0,843 | -0,838 | -0,727 | -0,592 | -0,495 | -0,435 | -0,4 | -0,377 | -0,361 |

| 0,529 | 0,71 | 0,702 | 0,529 | 0,351 | 0,245 | 0,189 | 0,16 | 0,142 | 0,13 |

| 0,471 | 0,29 | 0,298 | 0,471 | 0,649 | 0,755 | 0,811 | 0,84 | 0,858 | 0,87 |

Рис. 2.9

Анализ результатов

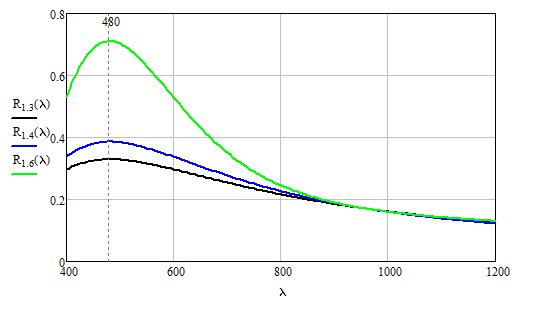

Для выбора оптимальной конструкции отражающего покрытия построим графии спектральных зависимостей R = f (λ)для всех типов покрытий в одной системе координат.

Рис. 2.10

Оптимальной является та конструкция, которая обеспечивает максимальный коэффициент отражения на рабочей длине волны λ 0 =480 нм и более широкую зону отражения в заданной области спектра.

Таким образом, оптимальным является четырехслойное оптическое покрытие.

Обозначим выбранную конструкцию отражающего покрытия:

–ВД (41ИЭ 88ИЭ) 250×2 по ОСТ 3-1901-95

–ВД (41ИЭ 88ИЭ) 250×2 по ОСТ 3-1901-95

λ0=480  20 нм;

20 нм;

ρ max = 0,71;

λ1–λ2=400–1200 нм;

Материал подложки: стекло БК13 ГОСТ 3514-92;

ne = 1,5617

Для данной конструкции отражающего покрытия составим технологический процесс.

Технологический процесс

010 Очистка подложек

020 Подготовка вакуумной камеры

030 Ионная очистка подложек

040 Нагрев подложек до фиксированной температуры

050 Нанесение оптического покрытия

051 Нанесение оптического покрытия SiO2

052 Нанесение оптического покрытия TiO2

053 Нанесение оптического покрытия SiO2

054 Нанесение оптического покрытия TiO2

060 Разгерметизация вакуумной, камеры выгрузка готовых изделий

070 Контроль оптических параметров покрытий

Содержание операций:

Очистка подложек

Подложки из стекла БК – 13 ГОСТ 3514-76 обезжиривают в смеси петролейного эфира и этилового спирта в соотношении 75% - 25% и окончательно протирают тампонами обезжиренной ваты, смоченной в абсолютном этиловом спирте. Очищенные детали протирают обезжиренными батистовыми салфетками. Готовые детали вставляют в съемные оправы подложкодержателя и с их поверхностей беличьей кисточкой удаляются ворсинки. Очищенные детали в оправах загружают в подложкодержатель, и подложкодержатель устанавливается в вакуумную камеру. При выполнении этой операции оператор должен работать в резиновых перчатках или напальчниках.

020 Подготовка вакуумной камеры (происходит параллельно с операцией 010)

· очистка элементов подколпачной аппаратуры (экранов, испарителей, заслонов) от пленок испаряемых материалов и пропитку их спиртом

· загрузка исходных пленкообразующих материалов в испарители

(TiO2, SiO2 в виде таблеток в 2х позиционный тигель электронно-

лучевого испарителя - ЭЛИ)

· загрузка подложкодержателя с очищенными оптическими деталями

· проверка работоспособности механизмов и устройств вакуумной камеры; вращение подложкодержателя, перемещение заслонок, работа фотометра

· откачка камеры до давления примерно 2 Па.

Ионная очистка подложек

Операция проводится в камере (P=2...1,38 Па) в течение 5–10 минут при напряжении 500 В на электроде ионной очистки и токе разряда 150–200 мА. При этом включается вращение подложкодержателя с частотой n =10–20 мин-1. В процессе ионной очистки ионами остаточных газов с поверхности удаляются пылинки и молекулы тяжелых газов. По окончании ионной очистки камера откачивается до Р =10-2 –10-3 Па.

Дата: 2018-12-21, просмотров: 476.