Нагрев подложек до фиксированной Тподл=3000С, происходит в высоком вакууме при одновременном вращении подложкодержателя. При этом с поверхности оптических деталей удаляются пары воды и молекулы легких газов. Время нагрева 5–15 минут.

050 Нанесение оптического покрытия начинают после обезгаживания пленкообразующих материалов при закрытой заслонке. Для этого материал нагревают до температуры на 100 0С ниже, чем Тисп. В процессе прогрева давление вакуумной камеры повышается, а потом понижается до Р = 10-3 Па. Обезгаживание считается законченным, когда давление восстанавливается до первоначального значения. Далее включают фотометр, выводят нагреватель или ЭЛИ на режим испарения, открывают заслонку и проводят испарение материала, фиксируя параметры испарителя или ЭП. Контроль за нанесением испарителя ведут по фотометру, используя фотометрический метод контроля. При нанесении просветляющих покрытий метод контроля на пропускание раздельный, так как m ≥3, и экстремальный.

051 Нанесение оптического покрытия PbF 2

ИЭ

р=10-3 Па

Тисп = 855 °С

Тподл=300 °С

U=6 кВ

Iн=10 –12 А

Iэм=20 – 40 мА

052 Нанесение оптического покрытия CeF 3

ИЭ

р=10-3 Па

Тисп = 1460 °С

Тподл=300 °С

U=6 кВ

Iн=10 –12 А

Iэм=20 – 40 мА

053 Нанесение оптического покрытия MgF 2

ИЭ

р=10-3 Па

Тисп = 1263 °С

Тподл=300 °С

U=6 кВ

Iн=10 –12 А

Iэм=20 – 40 мА

Разгерметизация вакуумной, камеры выгрузка готовых изделий

После окончания процесса нанесения выключается нагрев подложек и вращение подложкодержателя. При снижении Тподл до 50°С камера отсекается высоковакуумным затвором от высоковакуумной системы откачки, производится напуск воздуха, открывается вакуумная камера и производится выгрузка оптических деталей в специальную кассету.

Контроль оптических параметров покрытий

В связи с проведением группового технологического процесса нанесения покрытий на контроль попадают от 2 до 3 штук из партии, проверяют параметры  и

и  на фотометре СФ-8 или СФ-4 и сравнивают полученные характеристики с расчетными. Определяют группу механической прочности на установке СД-500.

на фотометре СФ-8 или СФ-4 и сравнивают полученные характеристики с расчетными. Определяют группу механической прочности на установке СД-500.

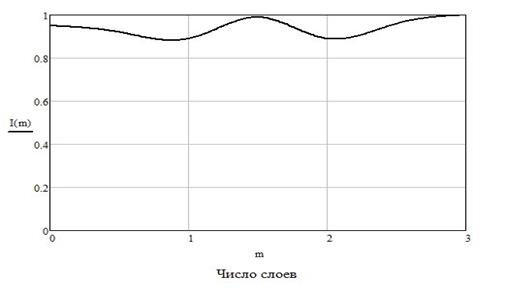

Построим графики зависимости от разности фаз:

Калибровка = 500

Экстремум №1 = 9304

Экстремум №2 = 9304

Экстремум №3 = 10397

Рис 1.15

Таблица 1.13

| № свидетеля | , нм | Фазовая толщина |

| 1 | 467 467 467 | 1,57641 3,17339 1,57079 |

Задание 2

Для данной марки оптического материала произвести расчет однослойного, двухслойного и многослойного отражающего покрытия с максимальным коэффициентом отражения для данной длины волны l 0 .

Подобрать оптические толщины и материалы напыляемых покрытий, а также методы их нанесения.

Варьируя оптической толщиной пленки в заданном интервале длин волн, построить спектральные зависимости коэффициента отражения R=f(b), R=f(l).

Для оптимальной конструкции покрытия составить технологическую карту его нанесения.

Исходные данные для варианта №9

Материал: стекло БК13 ГОСТ 3514-92;

Химическая устойчивость к пятнающим реагентам – III ;

Устойчивость к влажной атмосфере – А;

ne = 1,5617.

Отражающие покрытия:

Однослойное: λ0/4;

Двухслойное: λ0/4– λ0/4;

Многослойное: 4х– λ0/4;

λ0=480  20 нм;

20 нм;

λ1–λ2=400–1200 нм;

Расчет отражающих покрытий

Дата: 2018-12-21, просмотров: 337.