МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

КАФЕДРА «РЕМОНТ МАШИН И ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ИЗУЧЕНИЮ ДИСЦИПЛИНЫ «МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ»

И ЗАДАНИЯ ДЛЯ КОНТРОЛЬНЫХ РАБОТ

студентам заочной формы обучения

по направлению подготовки бакалавриата «Агроинженерия»

Ижевск 2013 г

УДК

ББК Р-

Методическое указание составлено на основе Государственного образовательного стандарта высшего профессионального образования, утвержденного приказом МО РФ по направлению подготовки бакалавров по направлению «Агроинженерия» «___»___________

Методическое указание рассмотрено и рекомендовано к изданию кафедрой «Ремонт машин и технология конструкционных материалов» ИжГСХА, протокол №___от_________20 г.

Рекомендован к изданию методической комиссией агроинженерного

факультета ИжГСХА, протокол №__ от_____ 20 г.

Рецензент:

Харанжевский Е.В. – к.т.н., доцент кафедры «Общая физика» ГБОУ ВПО Удмуртский ГУ

Составители:

Стрелков С.М. – к.т.н, доцент кафедры «Ремонт машин и технология конструкционных материалов», Ипатов А.Г. – к.т.н, доцент кафедры «Ремонт машин и технология конструкционных материалов»

Ответственный за выпуск - зав. кафедрой «Ремонт машин и технология конструкционных материалов» к.т.н. доцент Широбоков В.И.

Методическое указание по материаловедению и технологии конструкционных материалов: Методическое указание/Состав. С.М. Стрелков, А.Г. Ипатов Ижевск: ИжГСХА, 2013г.

В методическом указании приводятся методические сведения, ориентирующие студентов на изучение дисциплины «Материаловедение и технология конструкционных материалов». Методическое указание рассчитано для студентов 1 курса заочного отделения инженерных факультетов по направлению бакалавриата «Агроинженерия».

ББК

УДК.

© ИжГСХА, 2013

© Стрелков СМ.

© Ипатов А.Г.

Содержание

Раздел I 5

ОБЩИЕ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ.. 5

ЦЕЛИ И ЗАДАЧИ КУРСА.. 5

Раздел 2. 8

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИЗУЧЕНИЮ СОДЕРЖАНИЯ МОДУЛЕЙ КУРСА.. 8

2.1 МОДУЛЬ 1 - МАТЕРИАЛОВЕДЕНИЕ.. 8

2.1.1 Строение и свойства металлов и сплавов. 9

2.1.1.1 Общие сведения о металлах. 9

2.1.1.2 Способы получения металлов. 10

2.1.1.1 Пластическая деформация и рекристаллизация. 12

1.1.1.4 Основы теории сплавов. 12

2.1.2 Железоуглеродистые сплавы.. 14

2.1.2.1 Диаграмма состояния системы железо-цементит. 14

2.1.2.2 Углеродистые стали. 15

2.1.2.2 Чугуны.. 15

2.1.2.2 Легированные стали. 15

2.1.2 Термическая обработка стали. 16

2.1.3.1 Основы теории термической обработки стали. 16

2.1.3.1 Технология термической обработки стали. 17

2.1.3.1 Основы химико-термической обработки. 18

2.1.4 Материалы, применяемые в автомобилях, тракторах и сельскохозяйственных машинах. 18

2.1.4.1 Конструкционные стали и сплавы.. 18

2.1.4.2 Инструментальные стали и твердые сплавы.. 19

2.1.4.3. Стали и сплавы с особыми физико-химическими свойствами. 20

2.1.4.4 Цветные металлы и сплавы.. 21

2.1.4.4 Порошковые (металлокерамические) сплавы.. 21

2.1.4.4 Неметаллические материалы.. 22

2.2 МОДУЛЬ 2 - ГОРЯЧАЯ ОБРАБОТКА МЕТАЛЛОВ.. 22

Введение. 22

2.2.1 Литейное производство. 23

2.2.1 Обработка металлов давлением.. 24

2.2.3 Сварка металлов. 26

2.2 МОДУЛЬ 3 - ОБРАБОТКА КОНСТРУКЦИОННЫХ.. 30

МАТЕРИАЛОВ РЕЗАНИЕМ.. 31

2.2.1 Цель и задачи темы.. 31

2.3.2 Процесс резания и его основные элементы.. 31

2.3.3 Физические основы процесса резания металлов. 32

2.3.3 Металлорежущие станки. 33

2.3.3.1 Основные механизмы металлорежущих станков. 33

2.3.3.1 Эксплуатация металлорежущих станков. 34

2.3.3.1 Токарная обработка. 35

2.3.4.4 Сверление, зенкерование, развертывание. 36

2.3.4.5 Фрезерование. 38

2.3.4.6 Строгание, долбление и протягивание. 39

2.3.4.7 Зубонарезание. 40

2.3.4.8 Резьбонарезание. 41

2.3.4.8 Шлифование и методы доводки поверхностей. 42

2.3.4.8 Специальные методы обработки материалов. 43

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ.. 46

ПО ВЫПОЛНЕНИЮ КОНТРОЛЬНЫХ РАБОТ. 46

ПЕРЕЧЕНЬ ВОПРОСОВ КОНТРОЛЬНОЙ РАБОТЫ №1. 47

Материаловедение. 47

ПЕРЕЧЕНЬ ВОПРОСОВ КОНТРОЛЬНЫХ РАБОТ № 2 и № 3. 58

Технология конструкционных материалов. 58

Вопросы к контрольной работе №2. 59

Горячая обработка металлов. 59

ПРИЛОЖЕНИЕ. 79

Раздел I

ОБЩИЕ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Методические указания составлены в соответствии с программой дисциплины «Материаловедение и технология конструкционных материалов».

Приступая к изучению данной дисциплины, необходимо иметь учебную литературу и настоящие методические указания.

Рекомендуется освоение материала курса совмещать с практическим изучением каждого раздела на соответствующих производственных предприятиях. Это осуществляется путем ознакомления с технологическими процессами, конструкцией и работой применяемых машин и оборудования (печи, молоты, станки и т.д.). Практическое ознакомление с производственными процессами и оборудованием намного облегчает изучение материала по учебным пособиям, закрепляет полученные знания, способствует успешному выполнению лабораторных работ во время лабораторно-экзаменационной сессии.

После изучения каждой темы необходимо ответить на вопросы для самопроверки. Когда будут изучены все темы соответствующего раздела, следует в письменном виде ответить на вопросы контрольных работ. Порядок выполнения контрольных работ изложен в конце методических указаний.

ЦЕЛИ И ЗАДАЧИ КУРСА

Цель изучения дисциплины - познание природы и свойств материалов, а также методов их упрочнения, горячей обработки и обработки резанием для наиболее эффективного использования в технике. Задачи дисциплины заключаются в раскрытии физической сущности явлений, происходящих в материалах под воздействием на них различных факторов в условиях производства и эксплуатации и их влияние на свойства материалов. Установить зависимость между составом, строением и свойствами материалов. Изучить теорию и практику термической, химико-термической обработки и других способов упрочнения материалов. Изучить влияния технологических методов получения и обработки заготовок на качество деталей, для последующего обоснованного выбора материала, формы изделия и способа его изготовления с учетом требований технологичности.

РАСПРЕДЕЛЕНИЕ УЧЕБНОГО ВРЕМЕНИ

Руководствуясь методическими указаниями, в межсессионный период студент-заочник самостоятельно изучает дисциплину «Материаловедение и технология конструкционных материалов» по рекомендуемым учебникам, которые он может получить в библиотеке образовательного учреждения. После изучения каждой темы рекомендуется устно ответить на вопросы для самопроверки, приведенные в конце каждой темы в методических указаниях.

Для контроля усвоения изученного материала учебным планом предусматривается выполнение трех контрольных работ: одна на первом курсе в первом семестре и две на первом курсе во втором семестре, выполняемых до начала лабораторно-экзаменационной сессии (ЛЭС). На ЛЭС студенты первого курса 1 семестра занимаются 22 ч (14 ч лекций и 8 ч лабораторных занятий), во втором семестре 10 ч (10 ч лабораторных).

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Гуляев А. П. Металловедение. М.: Металлургия, 1986.

2. Лихтин Ю. М. Леонтьева В. П. Материаловедение. М.: Машиностроение.1990.

3. Мозберг Р. К. Материаловедение. М.: Высш т.к.. 1991

4. Дриц. М. Е.. Москалева М. А. Технология конструкционных: материалов и материаловедение. М.: Высш. шк„ 1990.

5. Практикум по технологии конструкционных материалов и Мате- рналоведению/С. С. Некрасов, Г. К. Потапов, А. М. Пономаренко и Др.: Иод общ ред. С. С. Некрасова. М.- Агропромиздат, 1991

6. Технология конструкционных материалов/А. М. Дальский. И. А. Арутюнова, Т. М. Барсукова и др.: Под общ. ред. А. М Дальского. М.: Машиностроение, 1985.

7. Кондратьев Е. Т. Технология конструкционных материалов и ма- териаловедение. М.- Колос, 1983.

8. Справочник сварщика/Ю. А Денисов, Г. И. Кочена. Ю. А. Маслов Под общ ред. В В Степанова -М.: Машиностроение, 1982.

9. Некрасов С. С Обработка материалов резанием М: ВО агропромиздат, 1988.

Раздел 2

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИЗУЧЕНИЮ СОДЕРЖАНИЯ МОДУЛЕЙ КУРСА

МОДУЛЬ 1 - МАТЕРИАЛОВЕДЕНИЕ

Введение

Материаловедение — наука, изучающая строение и свойства материалов и устанавливающая связь между составом, строением и свойствами, а также разрабатывающая пути воздействия на их свойства с полью получения необходимых эксплуатационных характеристик.

Большой вклад в развитие этой пауки сделали паши отечественные ученые и производственники: М. В. Ломоносов, П. П. Аносов, Д. К. Менделеев, Д. К. Чернов, А. М. Бутлеров, Н. С. Курнаков, С. Б. Лебедев, Г. В. Курдюмов, А. Д. Байков, А. М. Бочвар и их последователи. Вспомните из школьной программы, почитайте рекомендуемую литературу и уясните конкретные вклады наших ученых в развитии науки материаловедения. На примере техники нашего хозяйства составьте список материалов, из которых изготовлены детали машин, а также конструкции. Оглянитесь вокруг себя, остановитесь на мгновение, проанализируйте материалы, из которых изготовлены окружающие вас привычные и необходимые предметы, здания, сооружения. Инженеру нужно знать свойства материалов, прежде чем назначить конкретный материал для конкретной детали. От чего зависят свойства материала? От его строения. Как получить такое строение материала? Как получить исходный материал? Из чего? Как изготовить деталь, конструкцию, отвечающих требованиям эксплуатации? На эти и многие другие вопросы отвечает наука, у подножия изучения которой вы стоите. Интересно? Если да, то в путь!

2.1.1 Строение и свойства металлов и сплавов

Общие сведения о металлах

Прежде всего, нужно уяснить, что такое металл, какими основными свойствами обладают металлы и чем эти свойства обусловлены. Ознакомиться и разобраться с классификацией металлов. Уяснить атомно-кристаллическое строение металлов, отличие их строения от строения неметаллов. Узнать основные типы кристаллических решеток. Здесь нужно разобраться, почему металлы, имеющие однотипные кристаллические решетки, обладают неодинаковыми свойствами. Характеристики кристаллических решеток — параметры, координационное число, плотность упаковки. Ознакомиться с основными типами связей, встречающимися в твердых телах и в металлах в частности. Уяснить отличие строения «реальных» кристаллов от «идеальных». При этом необходимо понять, что металлы, используемые в практике, тела поликристаллические, состоят из множества мелких кристаллов - зерен, в которых имеется большое количество точечных, линейных и поверхностных дефектов (вакансий, дислокаций). Уясните их появление в кристаллах и влияние на свойства металлов, обратив особое внимание на роль дислокаций при пластической деформации. Познакомьтесь с явлением анизотропии свойств в кристаллах и возможности получения этого явления у поликристаллического металла. Разберитесь с явлением аллотропии металлов и в его использовании для получения нужных эксплуатационных свойств металлов.

При рассмотрении вопросов плавления и кристаллизации металлов нужно разобраться в термодинамических основах фазовых превращений. Следует уяснить, что стремление к наименьшему запасу свободной энергии, которое обусловливает плавление и кристаллизацию металла, является частным случаем общего закона природы. Этим же объясняется наличие при разных температурах в одних и тех же металлах разных типов кристаллических решеток.

Разобраться в механизмах процесса кристаллизации чистых металлов, влиянии примесей на этот процесс, образовании зерен, дендритов, образовании и строении слитка.

Уяснить, какими параметрами характеризуются механические, технологические, физические и химические свойства металлов и основные методы их определения.

Вопросы для самопроверки

1. В чем отличие строения металлов от неметаллов?

2. Чем отличается строение «реального» кристалла металла от «идеального»?

3. Какими основными механическими, технологическими, физическими и химическими свойствами обладают металлы?

4. Какое условие необходимо для протекания процесса кристаллизации?

5. Как получить мелкое зерно в литом металле?

6. Что такое полиморфное превращение и от чего оно зависит?

Способы получения металлов

По материалу, из которого изготовлялись орудия труда, называли века: каменный век, бронзовый век, железный век. Наш век называют по-разному: космический, ядерный и т. д. Но основным элементом, входящим в материалы, из которых изготовляют современные орудия труда, детали машины и конструкции является железо.

Железо, как и многие другие металлы, в чистом виде для изготовления деталей, конструкций не используются из-за низких механических и др. свойств, Используются сплавы металлов. Основными сплавами железа являются сталь и чугун. В России выплавляется в год около 60 млн т чугуна и 90 млн т стали.

При рассмотрении вопросов получения чугуна обратите внимание па исходные материалы доменного процесса, процесса восстановления железа в доменной печи, формирование чугуна. Рассмотрите продукты доменного производства — передельный и литейный чугуны, ферросплавы, шлак, доменный газ и их применение в народном хозяйстве. Обратите внимание па основные технико-экономические показатели доменного процесса.

Изучая производство стали, уясните отличие химического состава ее от чугуна и. в связи с этим, основные физико-химические процессы, происходящие в сталеплавильных агрегатах. Разберитесь в устройстве и работе кислородного конвертора, мартеновской и электрической печей. Обратите внимание на разновидность этих процессов в зависимости от футеровки печей и состава шихты.

Рассмотрите и уясните вопросы, связанные с раскислением стали получением при этом спокойной, полуспокойной и кипящей стали, различие свойств стали, строения слитков и применения.

Изучите другие разновидности методов получения металлов: обработка синтетическим шлаком, вакуумирование, электрошлаковый переплав. На примере Старооскольского электрометаллургического комбината разберите прямое восстановление железа из руд, минуя доменное производство чугуна и перспективы его развития.

Разберитесь в схемах производства меди, алюминия, титана.

Вопросы для самопроверки

1. В чем заключается сущность технологии получения чугуна в доменных печах?

2. В чем заключается сущность технологии получения стали и кислородном конверторе, мартеновской и электрической печах?

3. Для каких целей проводится раскисление стали, сущность, разновидности?

Вопросы для самопроверки

1. В чем заключается сущность пластической деформации?

2. Чем отличается холодная пластическая деформация от горячей?

3. Что такое наклеп, возврат, рекристаллизация?

4. Когда будет крупнее рекристаллизованное зерно: после деформации на 25% или на 75%?

5. Происходит ли процесс рекристаллизации после деформации со степенью ниже критической?

Основы теории сплавов

При изучении этой важной темы нужно сначала разобраться с понятиями: система, компонент, фаза, структура, сплав.

Сплавы можно получать различными способами: металлургическим - из расплавов и спеканием порошков, гальваническим и др. При этом свойства сплавов будут зависеть от того, в какие взаимодействия вступают при сплавлении компоненты, образующие сплав при кристаллизации: 1) элементы не растворяются друг в друге и не образуют химическое соединение, а при кристаллизации образуются кристаллические решетки сплавляемых чистых металлов, например система сплавов Рb—Sb; 2) элементы растворяются частично или полностью друг в друге — образуется кристаллическая решетка твердого раствора — решетка одного металла, в которой часть атомов замещена атомами другого металла (Сu—Ni) или атомы другого элемента (чаще неметалла) внедряются, размещаются между атомами первого — твердый раствор внедрения (Fе—С); 3) элементы, образующие сплав, при кристаллизации образуют совершенно новую решетку, более сложную, химического соединения, где на определенное количество атомов одного элемента приходится постоянное число атомов другого элемента (цементит Fe3С).

Изменение строения сплавов конкретной системы в зависимости от температуры, т. е. сплавов, образованных одними и теми же элементами, но с разной их концентрацией принято анализировать на диаграммах состояния сплавов. Диаграммы состояния строятся экспериментальным путем с помощью термического анализа. Уясните методику его проведения. Для анализа сплавов используют правило фаз (закон Гиббса), которое позволяет понять многие особенности фазовых превращений, происходящих в реальных системах. Вторым важным правилом, которым нужно научиться пользоваться при анализе диаграмм состояния, является правило отрезков.

Для того чтобы разобраться с более сложной и важной диаграммой Fе—Fе3С, уясните основные типы диаграмм: 1) отсутствие растворимости компонентов в твердом состоянии; 2) растворимость в твердом состоянии; 3) образование химических соединении И. С. Курников установил связь между диаграммами состояния и свойствами сплавов. Уясните эту связь.

Вопросы для самопроверки

1. Что такое система, компонент, фаза, структура, сплав?

2. В чем заключается термический метод построения диаграмм сплавов?

3. Что такое эвтектика? Опишите процесс кристаллизации эвтектики.

2.1.2 Железоуглеродистые сплавы

Вопросы для самопроверки

1. Кто из ученых считается основоположником диаграммы сплавов системы железо-цементит?

2. Вычертите диаграмму сплавов системы железо-цементит и покажите, какие структуры существуют в равновесном состоянии у железоуглеродистых сплавов при различных температурах.

3. Какие фазы образуются в системе сплавом Fе—Fе3С и Fе—С?

Углеродистые стали

Уяснить влияние углерода и постоянных примесей на микроструктуру, механические и технологические свойства стали. Изучить современную классификацию и маркировку сталей, но назначению и качеству согласно ГОСТ 380—88, ГОСТ 1050—88, ГОСТ 1435—90 и области их применения.

Вопросы для самопроверки

1. Как влияют углерод и постоянные примеси на свойства углеродистых сталей?

2. Как классифицируются и маркируются углеродистые стали?

Чугуны

Изучить влияние углерода и примесей на строение и свойства чугуна. Разобраться с условиями графитизации чугуна, получением, строением и свойствами белого, серого, ковкого и высокопрочного чугуна, их маркировкой по ГОСТ 1412—85. ГОСТ 1215—79. ГОСТ 7293—85 и областью их применения.

Вопросы для самопроверки

1. Как влияют углерод и примеси на строение и свойства чугунов?

2. Как классифицируются и маркируются чугуны?

Легированные стали

Изучение этой части начните с классификации примесей. Рассмотрите влияние легирующих элементов на полиморфизм железа, на свойства феррита и аустенита, на положение критических точек, структуру и свойства стали. Разберитесь, какие элементы образуют в стали карбиды, что они собой представляют, как влияют на ее свойства. Уясните основные дефекты, встречающиеся в легированной стали. Внимательно разберитесь с классификацией и маркировкой легированной стали по ГОСТ 4543—71.

Вопросы для самопроверки

1. Как влияют легирующие элементы на критические точки, структуру и свойства стали?

2. Как классифицируются и маркируются легированные стали по ГОСТ?

Термическая обработка стали

2.1.3.1 Основы теории термической обработки стали

Изучение теории термической обработки, которая строится на основе общей теории фазовых превращений переохлажденных систем, нужно начать с повторения материала по теории сплавов. Представив мысленно, что любая термическая обработка заключается в нагреве сплава, выдержке и охлаждении разберите процессы, происходящие в сплавах поэлементно. Сначала уясните, как происходит образование зерна аустенита при нагреве, какие наблюдаются разновидности его роста при этом (наследственная величина зерна в стали), что такое действительное зерно и как определяется его величина. Затем рассмотрите, что происходит при выдержке стали при температурах образования аустенита. Только после изучения этих превращений перейдите к рассмотрению превращений аустенита при охлаждении, Здесь нужно внимательно разобраться, что собой представляет перлитное превращение, мартенситное и промежуточные превращения. Все эти превращения рассмотрите по диаграмме изотермического превращения аустенита для эвтектоидной стали, уясните ее теоретическое и практическое значение. Разберитесь с превращениями аустенита при непрерывном охлаждении.

Вопросы для самопроверки

1. Что понимают под «наследственностью» зерна аустенита в стали, ее разновидности?

2. Какие происходят превращения в стали при ее охлаждении?

Вопросы для самопроверки

1. Привести классификацию видом термической обработки.

2. Какие цели преследуются при отжиге, нормализации, закалке и отпуске?

3. В чем заключаются особенности термической обработки легированной стали?

Вопросы для самопроверки

1. В чем отличие ХТО от термической обработки?

2. В каких случаях, для каких деталей применяют цементацию, азотирование, нитроцементацию?

3. После какой ХТО проводят термическую обработку, почему и как?

4. В чем заключается технология проведения цементации, азотирования и нитроцементации?

2.1.4 Материалы, применяемые в автомобилях, тракторах и сельскохозяйственных машинах

Вопросы для самопроверки

1. Какие углеродистые стали обыкновенного качества можно использовать для деталей, конструкций, подвергаемых сварке?

2. Какие конструкционные стали применяются в качестве цементуемых и улучшаемых?

3. Каким требованиям должны отвечать улучшаемые стали?

4. Какие стали используются для изготовления пружин, рессор? Приведите марки пружинных сталей.

5. Какие элементы, вводимые в сталь, улучшают их обрабатываемость резанием? Приведите марки автоматных сталей.

Вопросы для самопроверки

1. Каковы преимущества легированных инструментальных сталей перед углеродистыми?

2. Какие стали применяются для изготовления режущего и мерительного инструмента?

3. Какие стали применяют для изготовления штампов для холодной и горячей штамповки?

4. Какие группы и марки металлокерамических твёрдых сплавов применяют для оснащения металлорежущего инструмента?

Вопрос для самопроверки

Какие стали являются нержавеющими, износостойкими, жаропрочными, жаростойкими?

Цветные металлы и сплавы

Изучение начните со свойств чистой меди, затем перейдите к изучению строения, свойств и термической обработки медных сплавов, которые делятся на две основные группы: латуни и бронзы.

Латунь и бронза классифицируются по технологическим свойствам на литейные и деформируемые. В свою очередь, бронзы литейные и деформируемые делятся на оловянные (содержащие в своем составе олово) и без оловянные. Рассматривая маркировку по ГОСТ, обратите внимание на различие маркировки литейных и деформируемых бронз и латуней.

Изучение алюминиевых и магниевых сплавов также начните с рассмотрения свойств чистого алюминия и магния.

Как и медные сплавы, алюминиевые и магниевые сплавы делится на литейные и деформируемые. Обратите особое внимание на термическую обработку сплавов этих металлов. Познакомьтесь с их маркировкой и применением.

Рассмотрение антифрикционных сплавов нужно начать с требований, предъявляемых к ним. Изучить структуру, обеспечивающую выполнение этих требований, маркировку этих сталей. Применение цветных металлов и сплавов в сельскохозяйственном и автотракторном машиностроении.

Вопросы для самопроверки

1. Какой термической обработке подвергаются медные, алюминиевые, магниевые сплавы и как при этом изменяются их свойства?

2. Какие сплавы отвечают требованиям, предъявляемым к антифрикционным сплавам?

Вопросы для самопроверки

1. В чем заключается сущность технологии изготовления деталей из порошковых сплавов?

2. Какие порошковые сплавы нашли применение для изготовления деталей машин?

Неметаллические материалы

Изучение этого подраздела нужно начинать с повторения соответствующих разделов курса органической химии. Необходимо знать строение и свойства полимерных материалов. Разобраться с классификацией полимеров и особенностями свойств полимерных материалов. Знать основные термореактивные и термопластичные полимерные смолы и пластические массы на их основе. Разобрать состав, классификацию и физико-механические свойства резин. Познакомиться с основными методами переработки пластмасс и резины в изделия и технико-экономической эффективностью их применения в автотракторном и сельхозмашиностроении.

Вопросы для самопроверки

1. Какие термореактивные и термопластичные пластмассы нашли применение в автотракторном и сельскохозяйственном машиностроении?

2. Какими основными методами получают детали из пластмасс и резины?

2.2 МОДУЛЬ 2 - ГОРЯЧАЯ ОБРАБОТКА МЕТАЛЛОВ

Введение

Материал этого раздела посвящен рассмотрению методов получения конкретных деталей, конструкций и полуфабрикатов литьем, обработкой давлением и сваркой. Познакомьтесь с историей развития этих методов, вкладом русских и советских ученых и производственников в совершенствование процессов литья, обработки давлением и сварки.

Литейное производство

Литье является одним из древних методов получения конкретных деталей машин из металлов, который в наше время получил большое развитие. Уясните значение литейного производства для сельскохозяйственного машиностроения и тракторостроения.

Изучение начните с рассмотрения общей схемы технологического процесса получения отливки. Затем разберитесь с каждой частью этого процесса подробнее. Изучите литейные сплавы и теоретические основы литейного производства отливок, изготовление отливок в песчано-глинистых формах, заострив внимание на модельном комплекте, формовочных и стержневых смесях, литниковых системах и технологии изготовления литейной формы. Познакомьтесь с машинной формовкой механизацией и автоматизацией изготовления литейных форм.

Все большее применение при массовом производстве находят такие прогрессивные способы литья, как литье в металлические формы, центробежное литье, литье под давлением, оболочковое литье, литье по выплавляемым моделям. Уясните схемы технологий получения отливок этими методами, их преимущества и недостатки.

Изучите особенности изготовления отливок из различных сплавов; чугуна (серого, высокопрочного, ковкого), стали, алюминиевых, магниевых и медных сплавов. Обратите при этом внимание па литейные свойства этих сплавов (температура плавления и заливки, жидкотекучесть, усадка), способы плавления их и материалы для шихтовки, заливку сплавом форм, особенности литниковой системы.

Познакомьтесь с технологичностью конструкций литых деталей, основой их конструирования, дефектами литья, причинами их возникновения и методами исправления.

Уясните основные вопросы техники безопасности в литейных цехах.

Вопросы для самопроверки

1. Из каких элементов состоит схема технологического процесса изготовления отливки?

2. Какие требования предъявляются к формовочным и стержневым материалам, какие материалы отвечают этим требованиям?

3. В чем сущность получения отливок в металлические, и оболочковые формы, центробежного литья, литья по выплавляемым моделям, под давлением?

2.2.1 Обработка металлов давлением

Обработка давлением широко применяется при изготовлении и ремонте деталей тракторов, автомобилей и сельскохозяйственных машин Изучение этого очень важного подраздела следует начать с рассмотрения теоретических основ обработки давлением Необходимо хорошо усвоить понятие физической природы упругой и пластической деформации, влияние обработки давлением на структуру и свойства металлов. Повторить часть первого раздела по пластической деформации и рекристаллизации.

Изучая процессы, происходящие в металле при нагреве, уясните сущность явлений пережога, перегрева, обезуглероживания, угара и способы их предотвращения. Научитесь определять температурный интервал горячей обработки давлением углеродистых сталей и обосновывать этот выбор. Познакомьтесь с печами и устройствами, применяемыми для нагрева заготовок.

Сначала уясните сущность процесса продольной прокатки как наиболее распространенной. Уясните, благодаря чему и как происходит захват заготовки валками, как происходит деформация металла в валках. Ознакомьтесь с устройством прокатного стана, схемами расположения рабочих клетей. Рассмотрите поперечную и поперечно-винтовую прокатку. Необходимо запомнить названия и назначение прокатных станов для проката различных заготовок, последовательность выполнения операций прокатки разных видов продукции, знать основные сортовые профили, некоторые специальные виды проката и их применение в сельхозмашиностроении.

При рассмотрении процесса волочения поймите его сущность, возможности. Разберите различные схемы волочения для получения большого разнообразия продуктов волочения. Уясните весь технологический процесс волочения в целом, обратите внимание на предварительную подготовку заготовки перед волочением. Познакомьтесь с продукцией волочильного производства и ее применением. Приступая к изучению процесса прессования, вникните в его сущность и широкие возможности применения благодаря увеличению пластичности металла за счет его всестороннего неравномерного сжатия. Познакомьтесь с различными схемами прессования, продукцией и областью ее применения.

Изучение процесса свободной ковки начните с рассмотрения основных операций ковки. При этом обратите внимание на процессы, протекающие в очаге деформации, изменение микроструктуры и свойств обрабатываемого металла. Изучите применяемое при ковке оборудование. Познакомьтесь с последовательностью и методикой разработки технологического процесса: разработкой чертежа поковки, расчетом размеров заготовки, выбором оборудования, последовательностью операций ковки, технологическими требованиями к деталям.

Перейдя к изучению объемной штамповки, поймите ее отличие, преимущества и недостатки перед свободной ковкой. Разберитесь с разновидностями объемной штамповки: горячей и холодной, в открытых и закрытых штампах. Познакомьтесь с технологией одноручьевой, многоручьевой и раздельной штамповки на молотах, применяемыми инструментом и оборудованием. Поймите сущность холодной высадки.

Разберитесь с технологией листовой штамповки.

Изучение технологий обработки давлением закрепите рассмотрением изготовления поковки конкретной детали

Рассмотрите основные вопросы по технике безопасности при обработке металлов давлением.

Вопросы для самопроверки

1. Чем обусловливается выбор температурного режима горячей обработки давлением?

2. Чем отличается структура и свойства литого металла от кованого?

3. В чем сущность технологий ковки, прокатки, волочения, прессования, объемной и листовой штамповки?

2.2.3 Сварка металлов

Изучение материала рекомендуется начинать с рассмотрения общих сведений о сварке как о технологическом процессе, в результате которого достигается неразъемное соединение вследствие образования межатомных связей между соединяемыми деталями. При этом следует обратить внимание на преимущества сварки по сравнению с другими видами соединений металлов.

Приступая к изучению классификации способов сварки, следует уяснить, что сближение атомов может быть достигнуто путем пластического деформирования (в холодном или нагретом состоянии) или расплавлением соединяемых кромок, что и определяет физическую сущность сварки давлением и сварки плавлением. Необходимо также уяснить, как сварочные процессы при сварке плавлением классифицируются по виду энергии, применяемой для нагревания металла. Следует разобраться, почему однородные металлы хорошо свариваются, а разнородные плохо, какие надо принимать меры для улучшения свариваемости.

Необходимо знать роль русских (Н. Н. Бенардос, Н. Г.Славянов) и советских (Е. О. Патон и др.) ученых в развитии сварочного производства.

Прежде чем приступить к изучению отдельных видов сварки, надо четко уяснить сварочные свойства электрической дуги, а затем рассмотреть способы ручной дуговой сварки, полуавтоматической и автоматической сварки плавлением: сварку под флюсом, сварку в среде защитных газов, электрошлаковую сварку, плазменную сварку и др. При этом необходимо уяснить сущность каждого способа сварки, применяемого оборудования и сварочных материалов, а также изучить их технологические возможности и область применения.

При изучении газовой сварки рекомендуется, в первую очередь, рассмотреть получение и строение отдельных видов сварочного ацетиленокислородного пламени, способы получения и хранения ацетилена и кислорода, после чего приступить к изучению способов сварки, процессов, протекающих при газовой сварке, устройства и работы оборудования; указать технологические возможности и область применения газовой сварки.

При изучении огневой резки металлов следует уяснить сущность способов резки металлов: кислородной, кислородо-флюсовой, плазменной, воздушно-дуговой. Изучить технологические особенности каждого способа резки и применяемую аппаратуру.

Изучение способов сварки давлением следует начинать с рассмотрения трех основных разновидностей контактной сварки: стыковой, точечной и шовной. Следует усвоить физическую сущность, устройство и электрические схемы каждого вида контактной сварки, разобраться в основах их технологии. При этом надо уяснить, что общим для всех видов контактной сварки является то, что металл в зоне контакта двух свариваемых элементов при прохождении электрического тока достаточно большой силы нагревается в одних случаях до пластического состояния, в других — до температуры плавления, после чего производится сжатие.

Следует также уделить внимание изучению новых способов сварки давлением: диффузионной в вакууме, ультразвуковой, трением. Нужно четко уяснить сущность и технологические особенности каждого из этих способов сварки, область их применения.

Изучите особенности кристаллизации сварного шва. Возникновение деформаций и напряжений в сварных деталях. Классификация материалов по их свариваемости.

Сварка конструкционных сталей: углеродистых, низколегированных и легированных. Понятие о сварке высоколегированных сталей, чугуна, меди, алюминия, титана и их сплавов.

Для усвоения теоретических основ сварки плавлением необходимо знать диаграмму железо-углерод, температурные точки аллотропических превращений. Знание диаграммы поможет изучить структурные изменения в зоне шва и близлежащих зонах при кристаллизации и охлаждении сварного шва, а также уяснить, какие структурные превращения происходят в металле в зоне термического влияния, возникающего в процессе сварки. Особое внимание следует уделить причинам и механизму образования напряжений и деформации при сварке, мерам по их уменьшению и устранению.

Необходимо внимательно изучить три основные причины: неравномерный нагрев свариваемого металла, линейную усадку расплавленного металла и структурные изменения в металле шва при его затвердевании.

Изучая особенности технологии сварки различных сталей, чугуна, металлов и сплавов, а также наплавки твердых сплавов необходимо, прежде всего, запомнить зависимость свариваемости углеродистых и низкоуглеродистых сталей от процентного содержания в них углерода. Далее необходимо обратить внимание на холодную и горячую сварку чугуна, различие в подготовке к сварке чугунных изделий, электроды. Надо знать меры, предупреждающие отбеливание чугуна при холодной сварке, а также недостатки и достоинства каждого из этих видов сварки чугуна.

Следует хорошо разобраться в особенностях сварки некоторых легированных сталей, обладающих плохой теплопроводностью, а также, цветных металлов и сплавов. Особое внимание при этом необходимо обратить на окисление алюминия затрудняющее сварку, и на способы его уменьшения.

При пайке возможно соединение не только всех однородных металлов и сплавов, но и разнородных, нередко с резко различными свойствами. Поэтому при таком разнообразии соединяемых металлов и сплавов и применяемых припоев необходимо усвоить сущность и схемы процесса пайки, его принципиальное различие от процесса сварки плавлением, а также следует знать, как классифицируются припои, указать основные технологические требования, которым они должны удовлетворять. Следует также изучить способы пайки, их характерные особенности в зависимости от используемых источников нагрева и оборудования.

Изучение вопросов контроля сварных и паяных соединений рекомендуется начинать с классификации дефектов. При этом нужно уяснить, что дефекты подразделяются на две группы.

1. Дефекты, возникающие в связи с особенностями металлургических и тепловых процессов (кристаллизационные трещины, поры, холодные трещины, неметаллические включения и др.).

2. Дефекты формирования шва, происхождение которых связано с нарушением режима сварки, неправильной подготовкой под сварку, неисправностью сварочной аппаратуры и другими причинами.

Дефекты могут быть внешние и внутренние. Надо знать причины их появления и способы устранения. Затем необходимо перейти к изучению методов контроля дефектов. При этом следует усвоить, что для обнаружения наружных дефектов. Кроме визуального осмотра, применяют контроль красками, люминофорами, магнитно-порошковым методом. Для обнаружения внутренних дефектов применяют физические методы контроля: просвечивание проникающим излучением, ультразвуковую дефектоскопию, магнитно-индукционный метод и др.

Дефекты структуры шва сварного соединения и зоны термического влияния, внутренние и наружные трещины, шлаковые включения могут бьть выявлены при металлографическом исследовании.

Изучение вопросов техники безопасности при сварочных работах следует начинать с изучения Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, и Правил устройства электроустановок (ПУЭ) в части безопасности их эксплуатации. Прежде всего, необходимо уяснить возможные виды и причины травм при электрогазосварочных работах. Особо следует звать о вредном влиянии на организм пыли, продуктов сгорания электродных покрытий и флюсов, паров цинка при сварке латуней, окислов хрома, кремния, а также газов, выделяющихся при сварке различных металлов и сплавов. Затем следует рассмотреть меры защиты от вышеприведенных вредностей и ознакомиться с основными приемами оказания первой помощи пострадавшему Необходимо также ознакомиться со сваркой пластмасс.

Вопросы для самопроверки

1. Как классифицируются сварочные процессы?

2. Изложите физическую сущность сварки давлением и сварки плавлением.

3. Как влияет содержание углерода на свариваемость стали?

4. Изложите сущность автоматической сварки под флюсом, область применения.

5. В чем сущность кислородной и плазменной резки металлов?

6. Изложите сущность контактной сварки.

7. Изложите сущность диффузионной сварки в вакууме и ультразвуковой сварки, область их применения.

8. Каковы особенности кристаллизации в сварочной ванне?

9. Каковы причины возникновения напряжений и деформаций при сварке?

10. В чем трудность сварки чугуна и легированных сталей?

11. Чем отличается пайка металлов от сварки плавлением?

12. Перечислите способы контроля сварных швов.

13. Объясните сущность ультразвуковой дефектоскопии,

14. В чем состоят правила безопасности при обслуживании электросварочного оборудования?

2.2 МОДУЛЬ 3 - ОБРАБОТКА КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ РЕЗАНИЕМ

2.2.1 Цель и задачи темы

Для бакалавра техники и технологий сельскохозяйственного производства и особенно для ремонтника знания по обработке резанием имеют очень большое значение, так как необходимое качество поверхности детали достигается, как правило, этой обработкой. Поэтому задачами темы являются: изучение явлений и закономерностей процесса резания, режущего инструмента, установление режима резания для различных видов обработки, устройства металлорежущих станков и их эксплуатации, упрочняющей обработки пластическим деформированием, физико-химических методов обработки.

Необходимо знать развитие учения о резании металлов, роль отечественных ученых (И. А. Тиме, К. А. Зворыкина, Я. Г. Усачева. В. Д. Кузнецова) и новаторов производства, а также совершенствование станков, инструментов и инструментальных материалов.

Теоретической основой обработки резанием является теория дислокаций. Необходимо иметь представление об основах этой теории.

Вопросы для самопроверки

1. Какой вклад внесли в учение о резании металлов И. А. Тиме, К. А. Зворыкин, Я. Г. Усачев?

2. Что представляют собой дислокации в кристаллах?

2.3.2 Процесс резания и его основные элементы

Сначала следует иметь четкое представление об основных видах обработки металлов резанием: точении, сверлении, фрезеровании, строгании и шлифовании. Знать, какие движения совершают заготовка и инструмент и с помощью какого оборудования, какая поверхность при этом будет обрабатываемой, обработанной и поверхностью резания.

Особое внимание обратить на изучение конструктивных и геометрических элементов резца: части, поверхности, режущие кромки, углы. Необходимо иметь понятие о кинематических углах резца; знать элементы режима резания: глубину резания, подачу, скорость резания для каждого вида обработки.

При изучении инструментальных материалов особое внимание следует обратить на новые марки быстрорежущих сталей, металлокерамические твердые сплавы, минералокерамические материалы, а также на инструментальные материалы (алмазы природные и синтетические, эльбор, гексанит и др.).

Вопросы для самопроверки

1. Нарисуйте схемы точения, сверления, фрезерования и покажите на них поверхности: обрабатываемую, обработанную и поверхность резани я.

2. Как будут изменяться углы альфа и гамма токарного резня при продольном точении?

3. Расшифруйте процентный Состав марок инструментальных материалов: Р18К6, ВК8, Т15К6.

2.3.3 Физические основы процесса резания металлов

При изучении физических основ процесса резания металлов необходимо обратить особое внимание на явления, протекающие при стружкообразовании, ознакомиться с видами стружки и с процессом образования стружки при резании пластичных металлов.

Чрезвычайно важным является вопрос о качестве обработанной поверхности: критерии оценки шероховатости обработанной поверхности по ГОСТ 25142—82, влияние элементов режима резания на шероховатость поверхности.

Важно хорошо понять тепловые явления в процессе резания: причины возникновения тепла, распределение тепла, зависимость температуры в зоне резания от элементов режима резания. Уясните, как и с какой целью определяется температура в зоне резания.

Вибрации при резании металлов, возникающие и системе СПИД (станок -приспособление – инструмент - деталь), могут быть двух видов — вынужденные колебания и автоколебания. Следует изучить причины их возникновения, влияние на процесс резания и способы устранения.

Следует хорошо разобраться в процессе изнашивания режущего инструмента, знать виды, величины, критерии износа. Необходимо усвоить понятие стойкости режущего инструмента знать способы ее повышения, в частности применение смазочно-охлаждающих жидкостей, и способы подвода жидкости в зону резания с целью повышения стойкости режущего инструмента.

Вопросы для самопроверки

1. Что понимается под шероховатостью поверхности (ГОСТ 25142-82)?

2. Напишите уравнение теплового баланса. Как распределяется тепло между стружкой, заготовкой и резцом?

3. Способы подвода в зону резания смазочно-охлаждающей жидкости

4. Виды износа инструмента: абразивный, адгезионный, окислительный, электродиффузионный.

2.3.3 Металлорежущие станки

Вопросы для самопроверки

1. Дайте определение понятиям: «передаточное отношение», «передача». Схемы основных передач, применяемых в станках, их передаточные отношения.

2. Что такое привод станка? Схемы различных типов приводов станков.

3. Закон построения ряда частот вращения шпинделя станка и ряда подач

4. Как правильно установить станок на фундамент?

5. Каков порядок смазки токарного станка?

6. Какие измерения проводятся при проверке токарного станка на точность?

2.3.3.1 Токарная обработка

Важнейшим элементов режима резания при точении является скорость резания. Необходимо уметь рассчитывать скорость резания для конкретных условий обработки (известны: обрабатываемый материал, применение СОЖ, глубина резания, подача, стойкость инструмента). Знать, какие факторы и как влияют на скорость резания.

Очень важно изучить методику назначении режима резания при точении (глубину резания, подачу, скорость резания, частоту вращения заготовки).

При изучении силы резания и ее составляющих при точении следует нарисовать на схеме точения разложение силы Р на Рz, Рx, Ру, понять, какие факторы и как влияют на эти силы, как можно рассчитать силу Рz для конкретных условий обработки (известны обрабатываемый материал, глубина резания, подача). Необходимо знать расчет мощности и крутящего момента резания при точении.

Необходимо уметь рассчитывать основное время, а также определять штучное время и его составляющие.

Четко представлять пути повышения производительности работы при точении, иметь понятие об обрабатываемости материалов и о критериях ее оценки.

Изучение станков токарной группы и работы на них следует начинать с рассмотрения устройства какой-нибудь модели современного токарного станка.

Особое внимание нужно обратить на определение частоты вращения шпинделя для различных видов токарных работ, а также на определение продольных и поперечных подач.

После этого следует перейти к рассмотрению работ, выполняемых па однорезцовых токарных станках, применяемых резцах и приспособлениях, и схем устройства многорезцовых токарных, карусельных и револьверных станков.

Далее можно перейти к изучению схем устройства и принципа работы токарных автоматов и полуавтоматов, устройств для автоматизации работы токарных станков.

Почти на любом предприятии имеются механические цехи или мастерские, в которых в той или иной мере представлены металлорежущие станки, в том числе и токарные. При изучении этой темы, а также других тем настоящего раздела весьма желательно использовать наличие металлорежущих станков для углубленного изучения их устройства и принципа действия, а если возможно, то и для упражнений по изготовлению простейших деталей.

Вопросы для самопроверки

1. Напишите формулы для расчета Ри скорости резания, крутящего момента и эффективной мощности при точении.

2. Как назначить режим резания при точении?

3. Как повысить производительность работы при точении?

4. Рассмотрите цепь главного движения токарного станка. По кинематической схеме определите максимальную частоту вращения шпинделя.

5. Сущность высокопроизводительной обработки металлов на токарных станках (скоростное и силовое резание). Применяемые резцы при этих видах обработки, их особенности.

2.3.4.4 Сверление, зенкерование, развертывание

Изучение следует начать со схемы сверления (движения инструмента и заготовки) и элементов режима резания: скорости подачи, глубины резания.

Далее изучите назначение и типы сверл, их конструктивные элементы, геометрию режущей части спирального сверла (на натуральном сверле большого диаметра), значение углов сверла в процессе резания, мероприятия по повышению эксплуатационных свойств спиральных сверл: двойная заточка, подточка перемычки, подточка ленточки и др. Важно знать, какая получается точность обработки и шероховатость обработанной поверхности после сверления.

В таком же примерно порядке, используя натуральные инструменты, следует изучить зенкеры и развертки.

Затем изучаются вопросы, относящиеся к процессу резания при сверлении: силы, крутящий момент, мощность при сверлении; их расчет, измерение осевой силы и крутящего момента при сверлении динамометрами, скорость резания и стойкость сверла, влияние различных параметров на скорость резания, расчет скорости резания, основного времени, методика расчета (назначения) режима резания.

В таком же порядке изучить зенкерование и развертывание.

После изучения материала выполните практически операцию сверления заготовки на вертикально-сверлильном станке с последующей его обработкой зенкером и разверткой. Для этого задайтесь условиями обработки, рассчитайте элементы режима резания, осевую силу, крутящий момент, мощность, основное (машинное) время. Установите на станке полученный режим резания, просверлите отверстие, оцените точность, шероховатость обработанной поверхности.

После ознакомления с классификацией сверлильных станков следует изучить устройство вертикально-сверлильного и радиально-сверлильного станков, обратив особое внимание на механизмы привода главного движения и движения подачи.

Далее ознакомьтесь с основными видами сверлильных работ с применяемыми при этом приспособлениями. Изучите устройство и работу радиально-сверлильных станков, область их применения.

Необходимо знать, какую точность и шероховатость поверхности можно получить при сверлении, зенкеровании и развертывании.

Вопросы для самопроверки

1. Покажите на сверле, зенкере, развертке их главные углы.

2. Какую точность и шероховатость обработанной поверхности можно получить после сверления, зенкерования и развертывания?

3. Устройство вертикально-сверлильного станка. Инструмент и приспособления, применяемые при сверлении и растачивании.

4. Устройство радиально-сверлильного станка. Основные виды сверлильных работ, инструмент и приспособления, применяемые на этих станках.

2.3.4.5 Фрезерование

Рекомендуется следующий порядок изучения.

Схема фрезерования (движение инструмента и заготовки), элементы режима резания, область применения, разновидности фрезерования. Торцовое фрезерование, схема обработки и элементы режима резания.

Далее изучите типы фрез, конструктивные элементы остроконечных фрез, геометрию зуба фрезы, зуба пилы по металлу и конструкцию пил; затылованные и фасонные фрезы, заточку фрез, износ и критерии затупления фрез.

Затем следует изучить основные вопросы процесса резания при фрезеровании, силу резания, крутящий момент, мощность, скорость резания, их расчет, факторы, влияющие на скорость резания.

В конце изучите методику назначения режима резания при фрезеровании, а также точность и шероховатость обработанной поверхности.

Обязательно выполните операцию фрезерования заготовки согласно рекомендациям, изложенным в теме 2.3.9. Далее надо изучить устройство горизонтально- и вертикально-фрезерного станков, механизмы привода главного движения и движения подачи.

В заключение ознакомьтесь с основными видами фрезерных работ, применяемыми приспособлениями, с настройкой делительных головок для простого, дифференциального деления и фрезерования винтовых канавок.

Необходимо четко представлять, как производится фрезерование плоскостей, пазов, фасонных поверхностей, разрезка заготовок; какую точность и шероховатость поверхности можно получить при фрезеровании.

Вопросы для самопроверки

1. Покажите главные углы остроконечной фрезы.

2.

Какую точность и шероховатость обработанной поверхности получают при фрезеровании?

Какую точность и шероховатость обработанной поверхности получают при фрезеровании?

3. Устройство широкоуниверсального фрезерного станка, применяемый инструмент.

4. Как производится настройка делительной головки для простого деления?

2.3.4.6 Строгание, долбление и протягивание

Изучение следует вести в том же порядке, что и предыдущие способы механической обработки, то есть сначала изучить схемы строгания, долбления, протягивания, обратив внимание на отличие протяжки от прошивки, конструкцию и геометрию режущей части строгальных, долбежных резцов, протяжек, элементы режима резания.

Затем изучите вопросы, относящиеся к процессу резания: силу резания, мощность, определение основного времени, выбор режима резания, точность обработки и шероховатость поверхности.

Изучение строгальных, долбежных и протяжных станков и работы на них следует начинать с рассмотрения схем резания, направления главного движения и движения подачи при работе на этих станках, а также элементов режима резания, характеризующих строгание, долбление и протягивание

Надо уметь определить основное время и скорость резания. уяснить особенности конструкции и углы резцов протяжек для этих видов обработки, знать материал резцов и протяжек, изучить конструкцию и работу поперечно-строгальных. продольно-строгальных, долбежных и протяжных станков, их кинематические схемы, операции, выполняемые на этих станках, и применяемые приспособления.

Необходимо знать, какая точность и шероховатость поверхности получаются при строганин, долблении и протягивании.

Вопросы для самопроверки

1. Покажите на строгальном и долбежном резцах, протяжке главные углы режущей части

2. Какую точность и шероховатость обработанной поверхности можно получить при строгании, долблении и протягивании?

3. Устройство продольно-строгального станка, основные виды строгальных работ, выполняемые на этом станке, применяемые приспособления. Строгальные резцы, их элементы и углы.

4. Конструкции и геометрия «зуба» протяжки. Работа горизонтально-протяжного станка с гидроприводом.

Зубонарезание

Изучите сначала методы копирования и обкатки для нарезания цилиндрических зубчатых колес (движения инструмента и заготовки), конструкцию и геометрию применяемого инструмента (модульные, дисковые, пальцевые, червячные фрезы, долбяки).

Затем ознакомьтесь с нарезанием конических колес с прямыми и спиральными зубьями, с конструкцией и геометрией применяемого при этом инструмента.

Необходимо уметь определять основное время при зубонарезании, знать методы заточки зубонарезного инструмента, иметь понятие о резцовых головках для нарезания конических колес с криволинейными зубьями.

Далее изучите методы отделки зубьев шестерен шлифованием, притиркой, шевингованием, обкаткой.

Далее следует изучить устройство и работу зубофрезерных станков, обратив внимание на виды рабочих движений, а также на кинематические цепи главного движения, цепи деления и цепи вертикальных подач.

Вопросы для самопроверки

1. В чем сущность методов копирования и обкатки?

2. Как настроить универсальную делительную головку для нарезания зубчатого колеса с 19 зубьями? Характеристика головки N=40.

Резьбонарезание

Сначала следует изучить методы и схемы резьбонарезания, элементы режима резания (скорость резания, подача, толщина, ширина и сечение срезаемого слоя).

Затем изучить конструкцию и геометрию режущей части резьбонарезных инструментов: резьбовых резцов, машинных и слесарных метчиков, плашек (круглых, раздвижных, для резьбонарезных головок), разновидности резьбонарезных головок, конструкцию радиальных головок, с круглыми 40 гребенками тангенциальных с плоскими гребенками, конструкцию резьбонарезных фрез. Необходимо знать, как изнашиваются метчики и плашки, критерии износа и как производится их заточка.

Далее изучить процесс резьбонарезания: скорость резания, ее расчет и связь со стойкостью, расчет мощности резьбонарезания, методика расчета режима резания и основного времени. Важно знать, какая получается шероховатость обработанной поверхности.

В заключение выполните операцию нарезания резьбы па токарно-винторезном станке с применением резьбового резца.

Вопросы для самопроверки

1. Покажите на метчике и плашке главные углы зуба.

2. Как правильно заточить метчик и плашку?

Вопросы для самопроверки

1. Устройство круглошлифовального станка, его гидрокинематическая схема.

2. Маркировка шлифовального круга, объяснить значение букв и цифр в этой маркировке.

Вопросы для самопроверки

1. В чем сущность электромеханической обработки?

2. Анодно-механическая обработка металлов: режимы обработки и область применения.

3. Сущность обработки металлов электроискровым и электроимпульсным способами. Области применения.

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ КОНТРОЛЬНЫХ РАБОТ

В соответствии с учебным планом студенты выполняют три контрольные работы. Индивидуальное задание на каждую контрольную работу, состоящее из пяти вопросов, выдается преподавателем. При этом используется перечень вопросов для контрольных работ.

Каждая контрольная работа выполняется отдельно и не должна превышать ее по объему (20-25 листов машинописного текста). Все страницы должны быть пронумерованы, с очерченными полями (30 мм) для замечаний рецензента.

Индивидуальное задание должно быть обязательно приклеено на обороте титульного листа (обложки) работы. В противном случае работа не рецензируется.

При выполнении контрольной работы перед каждым ответом на вопрос необходимо поместить текст вопроса с указанием его номера. Все ответы должны быть краткими по форме, но вместе с тем достаточно полными и точными о содержанию. Ответы иллюстрируются рисунками или графиками. Материалы, требующие графического оформления, выполняются в виде схемы или чертежа непосредственно в тетради или на отдельном листе, аккуратно, с помощью линейки, но не путем калькирования или применения копировальных устройств. Все необходимые расчеты должны производиться с точностью до 0,1. Если студент при составлении ответа на вопрос контрольного задания встретит затруднения и не сможет найти ответ в рекомендуемой литературе, он должен обратиться на кафедру за консультацией.

Варианты контрольных работ определяются по двум последним цифрам шифра студенческого билета.

Материаловедение

| № | |||||

Номера вопросов

Номера вопросов

1. История развития науки о материалах. Роль отечественных ученых и производственников в развитии материаловедения.

2. Какими свойствами обладают металлы и чем обусловлены эти свойства?

3. Опишите классификацию металлов и их применение в народном хозяйстве.

4. Опишите кристаллическое строение металлов. Приведите схематично основные типы кристаллических решеток, встречающихся у металлов и укажите какими параметрами они характеризуются.

5. Опишите несовершенства строения реальных кристаллов металлов (вакансии, дислокации, блоки) и их влияние на механические и технологические свойства металлов.

6. В чем проявляется сущность явления анизотропии свойств в кристаллах? Как можно получить и использовать анизотропию в металлах?

7. Опишите основные закономерности процесса кристаллизации металлов. Ответ поясните схемами.

8. Изложите условия получения мелкозернистой и крупнозернистой структуры при кристаллизации металлов.

9. Построить кривую охлаждения для чистого железа и на этом примере пояснить сущность аллотропических превращений металлов и их использование.

10. Описать термодинамические основы фазовых превращений в металлах.

11. Как происходит кристаллизация металла в изложнице? Схематично поясните строение слитка спокойной стали.

12. Какими физическими, химическими, механическими технологическими свойствами характеризуются металлы? Как можно изменять ряд этих свойств?

13. Какие требования предъявляются к железно-рудному сырью и топливу для современных доменных печей? Какие материалы отвечают этим требованиям и применяются для выплавки чугуна?

14. Изобразите схему доменной печи, опишите основные её части и работу.

15. Какие физико-химические процессы происходят в доменной печи при производстве чугуна? Представьте схематически профиль доменной печи, укажите основные ее части и изменение температуры по высоте печи.

16. Изложите ход доменного процесса выплавки чугуна, напишите происходящие при этом реакции.

17. Охарактеризуйте продукты доменного производства и применение их в народном хозяйстве.

18. Какими параметрами характеризуются доменные печи? Приведите основные технико-экономические показатели работы доменных печей.

19. В чем заключается сущность производства стали из чугуна? Какие существуют разновидности процессов получения стали? Дайте их сравнительную характеристику.

20.Изобразите схему устройства кислородного конвертора. Поясните физико-химические процессы, протекающие в конверторе. Укажите перспективы развития этого способа получения стали.

21. Опишите схему технологического процесса выплавки стали в кислородном конверторе. Какие стали получают этим способом?

22. Изобразите схему мартеновской печи. Поясните физико-химические процессы, протекающие в основных мартеновских печах.

23. Опишите этапы процесса выплавки стали в сталеплавильных агрегатах.

24. Опишите разновидности мартеновского способа выплавки стали в зависимости от рода футеровки и состава шихты. Приведите примеры применения этих разновидностей.

25. Опишите схему технологии выплавки стали в основной мартеновской печи скрап-рудным процессом. Укажите перспективы развития мартеновского способа выплавки стали.

26. Опишите схему технологического процесса выплавки стали в основной дуговой электропечи. Приведите схему печи и укажите перспективы развития этого способа производства стали.

27. Опишите существующие способы раскисления стали при ее выплавке. Как классифицируются стали в зависимости от степени раскисления и как при этом изменяются их свойства? Приведите схему строения слитка кипящей стали.

28. Какие способы разливки стали после ее выплавки нашли широкое распространение в металлургии? Приведите их схемы и поясните сущность технологии разливки по каждой схеме.

29. Опишите сущности современных способов повышения качества стали: обработка синтетическим шлаком, вакуумирование; приведите схемы электрошлакового и вакуумно-дугового переплава стали. Область применения этих сталей.

30. Приведите схему, опишите процесс прямого восстановления железа из руд, его применение в нашей стране и перспективы развития.

31. Опишите схему технологии пирометаллургического способа производства рафинированной меди.

32. Опишите схему технологии получения рафинированного алюминия.

33. Поясните основы дислокационной теории пластической деформации.

34. Опишите процессы, происходящие в металле при упругой и пластической деформации.

35. Поясните основные механические свойства металлов и методы их определения.

36. Какие процессы происходят при холодной пластической деформации? Как при этом изменяются и за счет чего свойства металла?

37. Какие процессы происходят при горячей пластической деформации? Как при этом изменяются свойства металла и за счет чего?

38. Поясните сущность явления наклепа. Как при этом изменяются свойства металла и его структуры? Привести примеры использования этого явления.

39. Опишите сущность явлений возврата и рекристаллизации, условия их проведения и влияние на структуру и свойства металлов.

40. Поясните понятия: система, фаза, структура, компонент, сплав. Опишите процессы, происходящие при кристаллизации сплавов.

41. Опишите и поясните схематически строение кристаллических решеток твердого раствора замещения и внедрения. Приведите примеры твердых растворов.

42. Что собой представляет диаграмма состояния сплавов? Поясните термический метод построения диаграмм.

43. Изобразите диаграмму состояния сплавов медь-никель, постройте кривую охлаждения для сплава с 25% никеля и проанализируйте ее с применением правила фаз.

44. Изобразите диаграмму состояния сплавов системы медь-никель, постройте кривую охлаждения для сплава с 10% никеля и приведите ее анализ.

45. 'Изобразите диаграмму состояния сплавов системы медь-никель. Определите состав и количественное соотношение фаз сплава с 30% никеля, при температуре 1200° С.

46. Изобразите диаграмму состояния сплавов системы свинец - сурьма, постройте - кривую охлаждения сплава с 50% Pb и проанализируйте ее.

47. Изобразите диаграмму состояния сплавов системы свинец - сурьма. Определите состав и количественное соотношение фаз сплава с 60% сурьмы при температуре 350° С.

48. Изобразите диаграмму состояния сплавов системы алюминий-медь, постройте кривую охлаждения для сплава с 4% меди и проанализируйте ее с применением правила фаз.

49. Изобразите диаграмму состояния сплавов системы алюминий - кремний, постройте кривую охлаждения для сплава с 8% кремния и проанализируйте ее с применением правила фаз.

50. Изобразите диаграмму состояния сплавов системы алюминий - кремний, опишите ее. Определите состав и количественное соотношение фаз с 5% кремния при температуре 6000 С.

51. Изобразите диаграмму состояния сплавов, образующих устойчивые химические соединения и приведите анализ из по точкам, линиям и областям.

52. Изобразите диаграмму состояния сплавов системы железо - углерод и проведите анализ ее по основным точкам линиям, областям. Дайте определения основным структурным составляющим этой диаграммы.

53. Изобразите диаграмму состояния сплавов системы железо - углерод, укажите на ней структурные составляющие. Постройте кривую охлаждения для стали У8 и проанализируйте ее с применением правила фаз.

54. Изобразите диаграмму состояния сплавов' системы железо - углерод, укажите на ней структурные составляющие. Постройте кривую охлаждения для чугуна с содержанием 3% углерода и проанализируйте ее с применением правила фаз.

55. Изобразите диаграмму состояния сплавов системы железо—углерод. Укажите на ней наличие фаз, существующих при различных температурах, дайте им определения и укажите значение основных механических свойств.

56. Как классифицируются и маркируются углеродистые стали? Укажите влияние постоянных примесей на свойства стали.

57. Опишите влияние углерода и постоянных примесей на механические и технологические свойства стали.

58. Изобразите стабильную и метастабильную диаграммы железо — углерод. Укажите расположение стабильных фаз на диаграмме и особенности процесса графитизации.

59. Чем отличаются по свойствам и структуре серые, ковкие и высокопрочные чугуны? Приведите маркировку и область применения.

60. Опишите технологию получения высокопрочных чугунов, их структуру, маркировку, свойства, область применения.

61. Опишите технологию получения ферритной структуры ковкого чугуна, маркировку, свойства, область применения.

62. Как влияют на свойства стали, положение критических точек, прокаливаемость такие легирующие элементы как: никель, хром, вольфрам, ванадий, кобальт, кремний, марганец?.

63. Опишите маркировку легированной стали по ГОСТ. Приведите примеры применения конкретных марок легированной стали в машиностроении.

64.Приведите классификацию легированных по микроструктуре. Приведите примеры марок сталей согласно этой классификации и их применение в машиностроении.

65. Описать кинетику образования зерна аустенита при нагреве железоуглеродистых сплавов. «Наследственная» и действительная величина зерна стали.

66. Изобразите диаграмму изотермического превращения аустенита доэвтектоидной углеродистой стали. Опишите перлитное превращение аустенита.

67. Изобразите диаграмму изотермического превращения аустенита эвтектоидной углеродистой стали. Опишите мартенситное превращение аустенита.

68. Опишите превращения аустенита при изотермической выдержке 700° С, 650° С, 550° С и при охлаждении до 20° С со скоростью выше критической в стали У8.

69. Опишите теоретическое и практическое значение днаграмм изотермического и анизотермического (термокинетического) превращения аустенита в сталях.

70. Приведите современную классификацию видов термической обработки. Поясните назначение каждого вида,

71. Опишите технологию термической обработки валика диаметром 15 мм, длиной 100 мм, изготовленного из стали 40, обеспечивающую максимальную износостойкость.

72. Опишите технологию термической обработки метчика М8, изготовленного из стали У10А.

73. Опишите технологию термической обработки закаленного пальца, изготовленного из стали 35, диаметром 30 мм, длиной 90 мм, для получения минимальной твердости.

74. Предложите и опишите технологию термической обработки вала диаметром 50 мм, длиной 200 мм, изготовленного из стали 45, для получения вязкой сердцевины.

75. Опишите технологию термической обработки зубила, изготовленного из стали У9А, диаметром 20 мм, длиной 200 мм.

76. Предложите марку углеродистой стали для изготовления винтовой цилиндрической пружины сжатия d=2 мм, D=25 мм, Н=60 мм. Опишите технологию ее термической обработки.

77. Опишите назначение и технологию полной закалки и низкотемпературного отпуска вала, изготовленного из стали 45.

78. Опишите технологии проведения полной, неполной и изотермической

закалки деталей, изготовленных из стали 40.

79. Какая получается структура и механические свойства после каждого вида закалки?

80. Опишите сущность, преимущества, недостатки и область применения различных производственных способов закалки стали.

81. Изложите теоретические основы отпуска, его разновидности, назначение и влияние на структуру и механические свойства закаленной стали.

82.Опишите основные виды дефектов, возникающих в результате закалки стали, причины их возникновения и способы предотвращения.

82. От чего зависит прокаливаемость сталей и как она определяется?

83. Изложите сущность обработки холодом закаленных деталей. Опишите процессы, происходящие при этом в стали, приведите примеры применения.

84. Опишите кратко технологию поверхностной закалки с нагревом токами высокой частоты шейки стального коленчатого вала. Укажите преимущества и недостатки этого способа, и область его применения.

85. Изложите сущность технологии высокотемпературной термомеханической обработки, процессов, происходящих при этом, укажите получаемую структуру и механические свойства стали.

86. Изложите сущность технологии низкотемпературной термомеханической обработки, процессов, происходящих при этом, укажите получаемую структуру и механические свойства стали.

87.Опишите кратко технологический процесс цементации деталей в твердом карбюризаторе и последующей термической обработки. Приведите примеры использования этого процесса для конкретных деталей.

88. Опишите кратко технологический процесс газовой цементации деталей и последующей термической обработки. Область применения.

89.Опишите кратко технологический процесс азотирования деталей и область его применения.

90.Опишите кратко технологический процесс жидкого цианирования деталей, его разновидности, последующую термическую обработку и область применения.

91.Опишите сущность, разновидности и область применения диффузионной металлизации.

92. Изложите особенности технологии термической обработки легированных сталей.

93. Опишите влияние структуры и легирующих элементов на механические свойства конструкционных сталей.

94. Изложите влияние различных видов термической обработки на свойства конструкционной стали.

95.Дайте характеристику сталям, применяемым для изготовления цементируемых деталей.

96.Дайте характеристику сталям, предназначенным для изготовления деталей, подвергаемых улучшению.

97.Укажите основные преимущества легированных инструментальных сталей по сравнению с углеродистыми. Приведите марки и состав стали для изготовления режущего, штампового и измерительного инструмента.

98. Охарактеризуйте свойства быстрорежущей стали Р18. Изобразите график режима термической обработки этой стали и дайте обоснование отдельным операциям этого процесса.

99. Опишите состав, строение, свойства и назначение нержавеющих сталей. Чем объясняются высокие антикоррозионные свойства нержавеющих сталей?

100. Изложите свойства, особенности структуры и сущность технологии изготовления металлокерамических твердых сплавов. Приведите классификацию, маркировку по ГОСТ и область применения этих сплавов.

101. Охарактеризуйте свойства, строение, приведите примеры применения жаропрочных и жаростойких сталей.

102. Охарактеризуйте свойства, структуру, приведите примеры применения сплавов с особыми тепловыми свойствами.

103. Охарактеризуйте свойства, структуру, приведите примеры применения износостойких сталей.

104. Охарактеризуйте свойства, марки, термическую обработку, структуру пружинных сталей.

105. Приведите современную классификацию и маркировку по ГОСТ латуней. Примеры применения этих сплавов в машиностроении.

106. Приведите современную классификацию и маркировку по ГОСТ бронз. Укажите, какой термической обработке они подвергаются и как при этом изменяются их свойства. Укажите область применения бронз.

107.Приведите современную классификацию и маркировку алюминиевых сплавов, приведите примеры применения этих сплавов в машиностроении.

108.Опишите технологию термической обработки деформируемых алюминиевых сплавов и их применение в машиностроении.

109.Опишите технологические и -механические свойства литейных алюминиевых сплавов, технологию термической обработки и применение в машиностроении.

110. Приведите современную классификацию и маркировку магниевых сплавов. Опишите их структуру и механические свойства. Приведите примеры применения.

111. Изложите требования, предъявляемые к подшипниковым сплавам. Укажите сплавы, отвечающие этим требованиям, опишите их структуру и свойства. Приведите примеры применения.

112. Опишите состав, свойства, технологию изготовления порошковых сплавов. Укажите область их 'применения.

113. Опишите классификацию, строение полимеров и пластических масс и их применение в современном машиностроении.

114. Опишите состав, строение и область применения термопластических пластмасс.

115.Опишите состав, строение и область применения термореактивных пластмасс.

116.Опишите технологический процесс изготовления деталей из термореактивных пластмасс методом прессования. Приведите схему процесса.

117. Приведите схему и опишите технологический процесс изготовления деталей из термопластов методом литья под давлением. Укажите область применения.

118. Приведите схему и опишите технологический процесс изготовления изделий из термопластов выдавливанием. Укажите область применения.

Номера вопросов

Номера вопросов

Вопросы к контрольной работе №2

Горячая обработка металлов

119. Приведите схему литейного производства. Поясните значение литейного производства в автотракторном и сельскохозяйственном машиностроении. В чем состоит экономичность этого процесса?

120. Опишите основные литейные свойства Сплавов и пути получения отливок деталей без дефектов.

121. Приведите характеристику элементов модельного комплекта предназначенного для изготовления формы из песчано-глинистых смесей.

122. Опишите состав, назначение, приготовление формовочных и стержневых материалов, Охарактеризуйте элементы литниковой системы, их назначение, разновидности, применение.

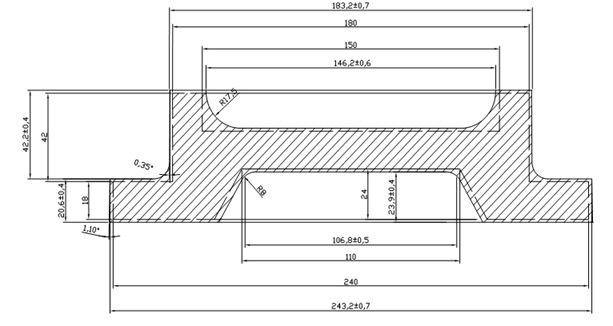

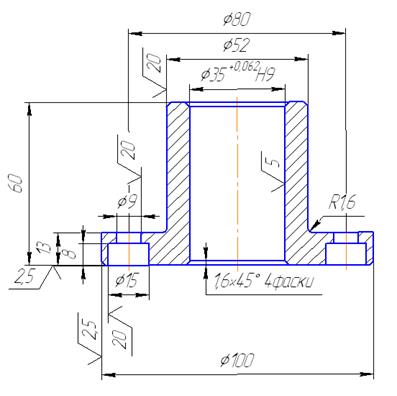

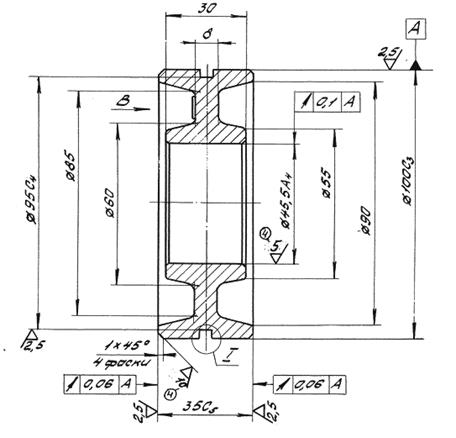

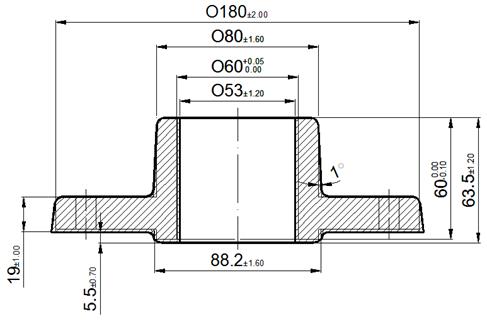

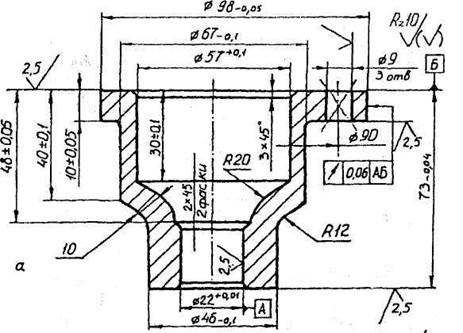

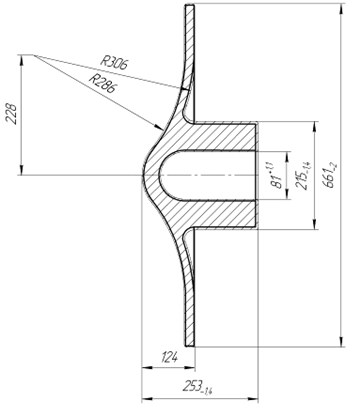

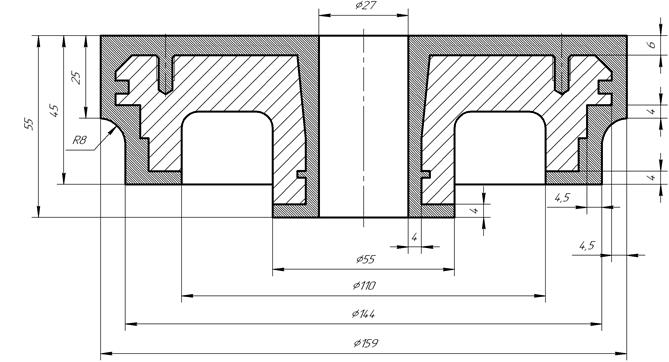

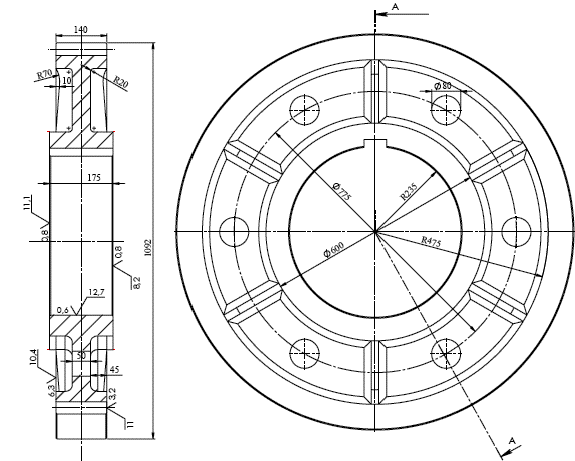

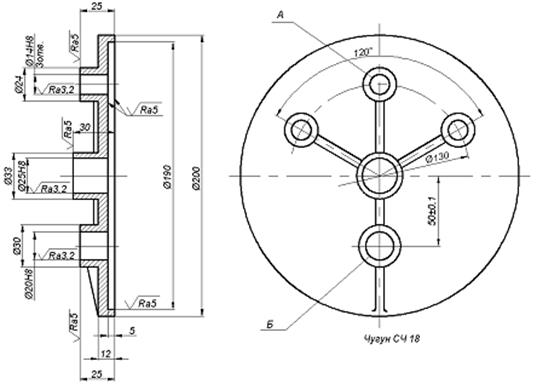

123. Для получения отливки детали (рис. 1) из серого чугуна СЧ15 требуется изготовить литейную форму.

124. Для получения отливки деталей (рис. 2) из латуни ЛЦ38Мц2С2 требуется изготовить литейную форму.

125. Для получения отливки детали (рис. 3) из силумина АЛ9 требуется изготовить литейную форму.

126. Для получения отливки детали (рис. 4) из бронзы БрАОЖЗСЛ требуется изготовить литейную форму.

127. Для получения отливки детали (рис. 5) из ковкого чугуна КЧ35—10 требуется изготовить литейную форму.

128. Для получения отливки детали (рис. 6) из серого чугуна СЧ18 требуется изготовить литейную форму.

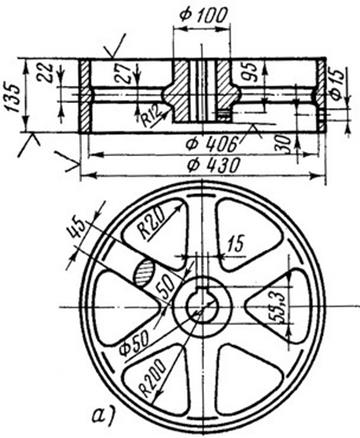

129. Для получения отливки детали (рис.7) из высокопрочного чугуна ВЧ50 требуется изготовить литейную форму.

130. Для получения отливки детали (рис. 8) из серого чугуна СЧЗО требуется изготовить литейную форму.

131. Для получения отливки детали (рис. 9) из бронзы БрА9Мц2Л требуется изготовить литейную форму.

132. Для получения отливки детали (рис. 10) из стали 35Л требуется изготовить литейную форму.

133. Изложите различные виды машинной формовки. Укажите преимущества и недостатки, и область применения каждого вида формовки.

134. Опишите последовательность операций изготовления оболочковой литейной формы конкретной детали простейшей конфигурации. Преимущества и недостатки этого способа, и область его применения. Ответ поясните схемами.

135. Представьте эскизы отливки с указанием припусков на механическую обработку, модели и стержня. Изобразите собранную форму в разрезе и укажите основные ее элементы (Приложение, рис. 11).

136. Опишите последовательность операций изготовления литейной формы по выплавляемым моделям конкретной детали. Преимущества, недостатки и область применения этого способа. Ответ поясните схемами.

137. Опишите технологию получения отливки детали в металлической форме. Разновидности, преимущества, недостатки и область применения этого способа. Ответ поясните схемами.

138. Опишите технологию получения отливки детали под давлением. Разновидности, преимущества, недостатки и область применения. Ответ поясните схемами.

139. Изобразите схемы машин для центробежного литья с вертикальной и горизонтальной осями вращения. Опишите работу этих машин и область их применения. Определите число оборотов кокиля машины с горизонтальной осью вращения при отливке трубы из серого чугуна, наружный диаметр которой равен 160 мм, а внутренний 150 мм.

140. Опишите устройство печей, в которых получают литейные сплавы необходимого состава и качестве для производства отливок различными способами из серого, ковкого, высокопрочного чугунов, стали, алюминиевых и медных сплавов. Ответ поясните схемами.

141. Опишите особенности технологии изготовления отливок из серого и высокопрочного чугуна. Поясните способы получения различных структур и механические свойства отливок из этих чугунов. Укажите область применения,

142. Опишите особенности технологии изготовления отливок из ковкого чугуна, получения различных структур и механические свойства отливок. Укажите область их применения.

143. Опишите особенности технологии изготовления стальных отливок. Укажите область их применения.

144. Опишите особенности технологии изготовления отливок деталей из силуминов. Укажите область и применения.

145. Опишите особенности технологии изготовления отливок деталей из медных сплавов. Укажите область их применения.

146. Опишите физико-механическую сущность обработки металлов давлением. Поясните значение обработки металлов давлением для сельскохозяйственного машиностроения'' и ремонтного производства.

147. Какие происходят процессы, как изменяются структура, физические и механические свойства литого металла в результате его горячен обработки давлением?

148. Какие происходят процессы, как изменяются структура физические и механические свойства металлов при холодной обработке давлением?

149. Как изменяются эксплуатационные характеристики стальных деталей после поверхностной обработки их дробью, шариками и т. п.?