Выбор редуктора

Для выбора редуктора необходимо определить:

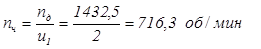

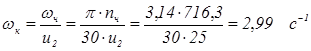

– частоту вращения червяка n ч (об/мин);

– мощность на валу червяка N ч (кВт);

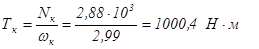

– момент на валу червячного колеса T к, Н·м

N ч = N д·h 1 = 4,0·0,96 = 3,84 кВт

N к = N ч·h 2 = 3,84·0,75 = 2,88 кВт

По таблице 26 /1/ выбираем редуктор:

РЧУ – 160 - 25 - 3 - 1 - 2 ГОСТ 13563 - 68

Допускаемая нагрузка редуктора не ограничивается его термической мощностью.

Расчет шпоночных соединений

Шпоночные соединения в конструкции привода применены при посадках на валы шкивов ременной передачи и звездочек цепной передачи.

Для передачи крутящего момента применим призматические шпонки со скругленными торцами по СТ СЭВ 189 – 75 (табл. 4.1 /4/).

Расчету подвергаем только шпонку для крепления ведомой звездочки на приводном валу.

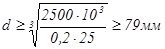

Диаметр приводного вала, мм, определим по формуле:

,

,

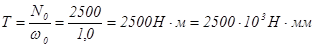

где Т – крутящий момент, Н·мм

[t к] – допускаемое напряжение при кручении, МПа; [t к] = 25 МПа.

Крутящий момент на приводном валу:

Принимаем диаметр вала в месте посадки звездочки равным 80 мм (ГОСТ 6636-69).

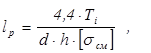

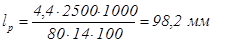

Рабочую длину шпонок lp, мм определяем исходя из условия прочности на смятие:

где Т i – крутящий момент, передаваемый валом, Н·мм;

[sсм] – допускаемое напряжение смятия, принимаем [sсм] = 100 МПа (для шпонок и валов из стали 45)

Полная длина шпонки: l = 98,2 + 22 = 120,2 мм

Принимаем по стандарту шпонку с размерами: 22 х 14 х 125

Рекомендации по выбору смазки деталей и узлов привода

В проектируемой конструкции привода смазке подвергают червячный редуктор, цепную передачу и подшипники приводного вала.

Для закрытых червячных передач применяют смазку погружением в масляную ванну зубьев. Чтобы предотвратить заедание и намазывание бронзы на червяк, для червячных передач следует применять более вязкую смазку, при которой еще не слишком велики потери мощности на размешивание и разбрызгивание.

По таблице 35 /1, т.3/ для соответствующей скорости скольжения рекомендуемая кинетическая вязкость смазки в Ст при температуре 50○С составляет 180 Ст. Минимальный объем заливаемого в картер червячного редуктора составляет от 0,6 до 1 л на 1 кВт передаваемой мощности. Для смазки применяют масло индустриальное 30. Для наблюдения за уровнем масла при картерной смазке в корпусе узла должен быть установлен указатель уровня масла.

Для смазки цепной передачи применяют преимущественно легкие масла, вязкость которых должна быть тем выше, чем больше удельное давление в цепи. Периодическая смазка назначается при скорости цепи не более 4 м/с и производится через 6 – 8 часов. По расчетам скорость цепи соответствует вышеописанному способу смазки.

На практике стремятся смазывать подшипники тем же маслом, которым смазывают детали зубчатых и червячных передач. Смазку их другим маслом применяют, когда по разным причинам нельзя использовать масло, которым смазывают передачи.

При циркуляционной смазке зубчатых колес масло к подшипникам подают по отдельным трубкам.

При картерной смазке колес подшипники качения смазываются брызгами масла.

Применяют другие способы смазки подшипников – погружением в масляную ванну, густой смазкой.

Нередко в масло погружают быстроходную шестерню или червяк и подшипник быстроходного вала. В этом случае во избежание попадания в подшипник продуктов износа зубчатых и червячных колес, а также излишнего полива маслом подшипники защищают маслозащитными шайбами (кольцами). Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса либо червяк. Тогда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая разогрев последнего.

Иногда масло подают насосом в распределительное устройство, откуда оно по отдельным трубкам поступает к местам смазки. Трубки присоединяют к распределителю, а также к корпусу узла при помощи ниппелей.

Если доступ масляных брызг к подшипникам качения затруднен, а применение насоса для подачи жидкой смазки невозможно или нецелесообразно, подшипники смазывают индивидуально густой (пластичной) смазкой. В этом случае подшипник закрывают с внутренней стороны защитным или маслосбрасывающим кольцом. Свободное пространство внутри подшипникового узла заполняют густой смазкой. Через каждые три месяца производят добавку свежей смазки, а через год – разборку, промывку узла и сборку со свежей смазкой.

Для подачи в подшипники густой смазки применяют пресс-масленки по ГОСТ 19853-74. Смазка подается под давлением специальным шприцем. Для густой смазки используют также колпачковые масленки.

Для индивидуального подвода жидкой смазки к подшипникам имеются масленки различных конструкций. Самой простой из них является пресс-масленка по ГОСТ 19853-74. Широкое применение находит также наливная масленка.

Диаметр отверстия для подвода смазки в корпусе, крышке, стакане обычно принимают равным внутреннему диаметру резьбы для масленки и выполняют его сверлом под резьбу.

В крышках подшипников для подвода смазки выполняют канавки, а на торце делают один-два паза. В стаканах также делают канавки и сверлят одно-два поперечных отверстия диаметром.

Дата: 2018-11-18, просмотров: 798.