ОФОРМЛЕНИЕ МАТЕРИАЛОВ ПРОЕКТА

В завершенном виде курсовой проект состоит из пояснительной записки, чертежей и спецификаций к сборочным чертежам. Материалы проекта помещают в картонную папку. Лицевая часть обложки папки оформляется как титульный лист.

Пояснительная записка пишется на одной стороне писчей бумаги, оформленной на стандартных листах формата А4 (с полями для сшивки), она имеет титульную надпись на обложке или на первом листе, форма и содержание которой утверждается кафедрой. Листы пояснительной записки имеют сквозную нумерацию.

Пояснительная записка состоит из содержания, введения (краткое описание устройства, его назначение и область применения), расчетной части, списка используемой литературы и спецификаций к чертежам.

Спецификацию к сборочным чертежам составляют на отдельных листах формата А4 в соответствии с ГОСТ.

Ход расчетов должен сопровождаться краткими пояснениями, а также схемами и рисунками.

При выполнении расчета записывается расчетная формула, затем производится расшифровка символов, входящих в формулу с указанием размерности. Каждый символ расшифровывается в пределах пояснительной записки один раз. Затем подставляются числовые значения в той же последовательности, в которой они приведены в формуле. Окончательный результат вычислений записывается с указанием размерности.

Обозначение единиц одного и того же параметра в пределах пояснительной записки должно быть одинаковым.

Все расчеты выполняются в системе СИ.

В тексте пояснительной записки помещаются ссылки на используемую литературу в виде числа в скобках, соответствующего порядковому номеру в списке литературы. Например, с. 24 /3/ означает, что информация взята со страницы 24 книги, идущей в списке используемой литературы под № 3.

Для обозначения листов пояснительной записки, графической части и спецификаций рекомендуется следующий принцип:

ПМ 99.07.00.00.ПЗ

ПМ 99.07.00.00.CБ

ПМ 99.07.00.00

| 1 | 2 | 3 | 4 | 5 | 6 |

| ПМ | 99. | 07. | 00. | 00. | ПЗ |

| 1 | дисциплина ''Прикладная механика'' |

| 2 | первые две цифры зачетки |

| 3 | последние две цифры зачетки |

| 4 | узлы |

| 5 | детали |

| 6 | ПЗ – пояснительная записка СБ – сборочный чертеж |

В спецификации шестая позиция отсутствует.

7 подготовка проекта к защите

После того как курсовой проект будет полностью выполнен и оформлен, он сдается руководителю или консультанту курсового проекта на проверку. Студенты заочной формы обучения направляют свой курсовой проект в деканат заочного обучения.

Проверяющий дает рецензию на курсовой проект. В случае, если курсовой проект допущен к защите, студент устраняет замечания (если таковы были) и готовится к защите. Если курсовой проект не допущен к защите, то он направляется студенту на доработку. После устранения замечаний курсовой проект сдается на повторную проверку.

Защита курсового проекта является завершающим этапом проектирования. При защите студент излагает содержание задания и последовательность его реализации в своем проекте, отвечает на вопросы членов комиссии по защите курсового проекта.

Доклад и ответы должны быть краткими и четкими.

В процессе защиты проекта студент должен хорошо ориентироваться в материалах расчетно-пояснительной записки и графической части проекта:

· уметь объяснить устройство и назначение проектируемого объекта, предъявляемые к нему требования, методику выполнения расчетов, делать критический анализ разработанных конструкций, определять их достоинства и недостатки, проводить сравнительный анализ с другими аналогичными устройствами;

· знать назначение и работу всех деталей и узлов;

· обосновывать принятые конструктивные решения, выбор материалов, порядок сборки и регулировки деталей и узлов, выбор типа смазки трущихся деталей и т.д.

При выставлении оценки, кроме качества выполнения проекта и знаний студента, учитывается выполнение установленных сроков проектирования, самостоятельность и творческая инициатива.

Список используемой литературы

1 Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – 5-е издание, переработанное и доп. – М.: Машиностроение, 1978.

2 Детали машин в примерах и задачах: Учебное пособие / Ничипорчик С.Н. и др. – Мн.: Высшая школа, 1981. – 432 с.

3 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов. - 4-е изд., перераб. и доп. - М.: Высш.шк., 1985. – 416 с.

4 Иванов М.Н., Иванов В.Н. Детали машин. Курсовое проектирование: Учебное пособие для машиностроительных вузов. – М.: Высшая школа, 1975 г. – 551 с.

5 Кузьмин А.В. Курсовое проектирование деталей машин: Справочное пособие. Часть 1 / Кузьмин А.В., Макейчик Н.Н., Калачев В.Ф. и др. – Мн.: Высшая школа, 1982. – 208 с.

6 Кузьмин А.В. Курсовое проектирование деталей машин: Справочное пособие. Часть 2 / Кузьмин А.В., Макейчик Н.Н., Калачев В.Ф. и др. – Мн.: Высшая школа, 1982. – 334 с.

7 Расчеты деталей машин / Чернин И.М., Кузьмин А.В., Ицкович Г.М. – 2-е изд., перераб. и доп. – Мн.: Выш. Школа, 1978. – 472 с.

8 Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению. – 14-е изд., перераб.и доп./Под ред. Поповой Г.Н. Л.: Машиностроение, Ленинградское отделение, 1983. – 416 с.

ПРИЛОЖЕНИЕ А

Пример выполнения пояснительной записки

Введение

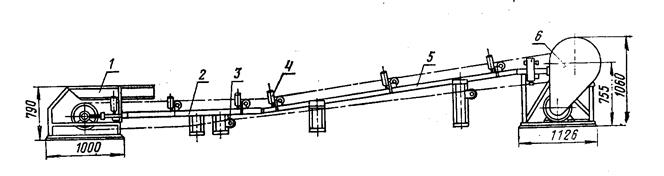

Секционно-разборный транспортер предназначен для перемещения сыпучих грузов на расстояние от 9,5 до 50 м. Транспортер переносной и его устанавливают как в закрытом помещении, так и на открытой площадке.

Наклонная и средние секции состоят из балки коробчатого сечения и опор (рис.1). Балки соединены между собой болтами. Сверху на балках приварены площадки для установки желобчатых роликовых опор. Приводная станция имеет раму, барабан и электропривод с клиновыми ремнями.

В верхней части рамы установлен приемный лоток, а в средней – натяжной барабан с двумя винтами.

1 – натяжная станция; 2 – средняя секция; 3 – прямая роликовая опора; 4 – желобчатая роликовая опора; 5 – наклонная секция; 6 – приводная станция.

Рисунок 1 – Секционно-разборный транспортер

Желобчатые роликовые опоры служат для поддержания рабочей ветви ленты, их монтируют на наклонной и средней секциях и на натяжной станции. Прямые роликовые опоры поддерживают холостую ветвь ленты, их устанавливают на средних и наклонных секциях.

Расчет передач

Расчет ременной передачи

По табл. 3.11 /3/ выбираем диаметр ведущего шкива

D 1 = 90 мм (тип ремня А)

Диаметр ведомого шкива, мм:

(10)

(10)

где D 2 – диаметр ведомого шкива, мм

– передаточное отношение ременной передачи.

– передаточное отношение ременной передачи.

D 2 = 90·2,0 = 180,0 мм

Принимаем из стандартного ряда (ГОСТ 1284.3 – 80)

D 2 = 180 мм

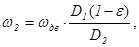

Уточняем угловую скорость ведомого вала, с-1:

(11)

(11)

где e = 0,01¸ 0,02 – коэффициент упругого скольжения.

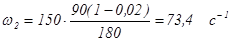

Фактическое передаточное отношение

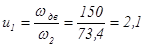

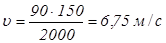

Скорость ремня, м/с:

(12)

(12)

.

.

Межосевое расстояние:

2·(D1+D2) ³ a ³ 0,55·(D1+D2)+h

540 мм ³ a ³ 164,5 мм

Примем a = 450 мм

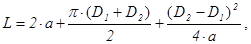

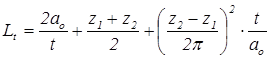

Определим расчетную длину ремня по выбранному межосевому расстоянию, мм:

(13)

(13)

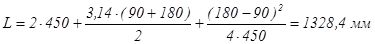

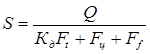

Частота пробега ремня, с-1:

(14)

(14)

где [i] = 10 с -1 – допускаемая частота пробега.

По таблице 3.11 /3/ принимаем из стандартного ряда расчетных длин ремней L = 1400 мм.

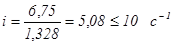

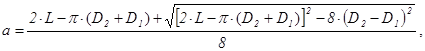

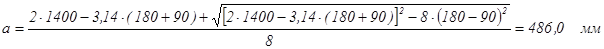

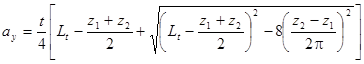

По принятой стандартной длине ремня определяем соответствующее межосевое расстояние, мм:

(15)

(15)

где L – длина ремня в мм.

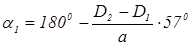

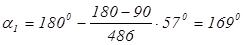

Угол обхвата на малом шкиве:

(16)

(16)

.

.

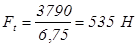

Окружное усилие, Н:

(17)

(17)

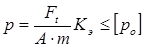

Число ремней, шт:  (18)

(18)

где A – площадь поперечного сечения одного ремня, мм2 ,

[K] – допускаемое полезное напряжение, H/мм2 .

[K] = Ko·C a ·Cυ·Cp·Co (19)

Ko – исходное удельное окружное усилие для определенных условий работы. Ко определяем по таблице 3.12 /3/, при напряжении от предварительного натяжения sо = 1,2 H /мм2 Ko = 1,51 H /мм2

С a – коэффициент, учитывающий влияние угла обхвата на меньшем шкиве

С a = 1 – 0,003·(180 0 – a 1 ) (20)

С a = 1 – 0,003·(180 0 – 169 0) = 0,97

С u – коэффициент, учитывающий влияние центробежной силы

С u = 1 ,04 – 0,0004 · u 2 (21)

С u = 1,04 – 0,0004·6,752 = 1, 02

Cp – коэффициент режима работы передачи

С p = 0,9

С o – коэффициент, зависящий от расположения передачи в пространстве и способе натяжения ремня. Для заданной конфигурации привода Со=1,0.

[K] = 1,51·0,97·1,02·0,9·1,0 = 1,35

шт

шт

Принимаем число ремней 5.

Определяем усилие, действующее на вал, Н:

(22)

(22)

Н.

Н.

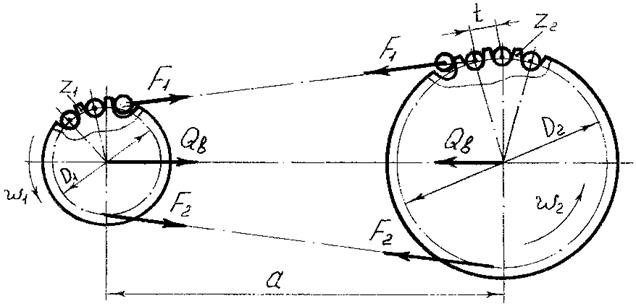

Расчет цепной передачи

Рассчитать цепную передачу роликовой цепью для привода конвейера по следующим данным:

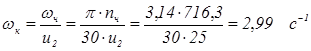

– мощность на ведущей звездочке N1 =2,88 кВт,

– угловая скорость вала ведущей звездочки ω1 = 2,99 рад/с,

– крутящий момент на валу ведущей звездочки T 1 = 963,2 H·м,

– передаточное отношение цепной передачи u = 3 .

рисунок 3 – Схема цепной передачи

Число зубьев малой звездочки

z 1 = 25 > zmin =13

Число зубьев ведомой звездочки

z 2 = z 1 u = 75 < 120 – условие соблюдается

Коэффициент эксплуатации:

Кэ=Кд Ка Кн Крег Ксм Креж= 1 ∙ 1 ∙ 1,25 ∙ 1,1 ∙ 1,5 ∙ 1 = 2,06 < 3 – условие соблюдается,

| где Кд – | коэффициент, учитывающий динамичность нагрузки, Кд = 1; |

| Ка – | коэффициент, учитывающий межосевое расстояние, Ка = 1; |

| Кн – | коэффициент, учитывающий наклон линии центров звездочек к горизонтали, Кн =1,25; |

| Крег – | коэффициент, зависящий от способа регулирования натяжения цепи, Крег = 1,1; |

| Ксм – | коэффициент, учитывающий характер смазки, Ксм = 1,5; |

| Креж – | коэффициент, зависящий от продолжительности работы в сутки, Креж = 1. |

Среднее допускаемое давление в шарнирах (по табл. 4.6/3/):

34,3 МПа

34,3 МПа

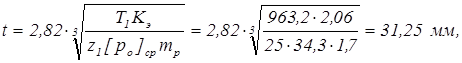

Ориентировочное значение шага цепи:

где T 1 – крутящий момент на ведущей звездочке, Н·м;

mp – коэффициент, учитывающий число рядов цепи mp = 1,7.

Для определения оптимального значения шага цепи зададимся тремя смежными шагами однорядной приводной роликовой цепи нормальной серии типа ПР по ГОСТ 13568 – 75 и расчеты сведем в таблицу 1.

Таблица А.1 – Расчет цепной передачи

| Расчетная формула | Шаг цепи t, мм | ||

| 25,4 | 31,75 | 38,1 | |

| Характеристика цепи: - разрушающая нагрузка Q, H - масса 1м цепи q , кг/м - ширина внутреннего звена Ввн, мм - диаметр оси d, мм - проекция опорной поверхности шарнира А, мм² | 111250 5 15,88 7,95 306 | 173640 7,3 19,05 9,55 446 | 249180 11 25,4 11,12 672 |

| Межосевое расстояние, мм: ао = 40 t | 1016 | 1270 | 1524 |

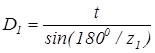

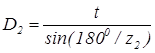

Диаметры делительных окружностей звездочек, мм:

| 202,8 606,9 | 253,5 758,6 | 304,1 910,3 |

Средняя скорость цепи, м/с:

| 0,3 | 0,38 | 0,45 |

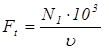

Окружное усилие, Н:

| 9600 | 7579 | 6400 |

Расчетное давление в шарнирах цепи, МПа:

| 38 | 20,6 | 11,5 |

Наименьшее число рядов цепи при заданном шаге

| 2 | 1 | 1 |

Натяжение цепи от центробежной силы, H:

| 0,45 | 1,05 | 2,23 |

| Натяжение от провисания цепи, Н: Ff = Kf ×q×a×g Kf – коэффициент, учитывающий угол наклона межосевой линии к горизонту; g – ускорение свободного падения, м/с2; а – межосевое расстояние, м. | 99,67 | 181,9 | 328,9 |

Расчетный коэффициент безопасности

| 23,1 | 22,3 | 34,9 |

| Допускаемый коэффициент безопасности [S] | 8,2 | 8,5 | 8,5 |

Продолжение таблицы А.1

Число звеньев цепи

(округленное до ближайшего четного целого числа)

(округленное до ближайшего четного целого числа)

| 140 | 140 | 140 |

Уточненное межосевое расстояние, мм:

| 1124,8 | 1406 | 1687,2 |

| Монтажное межосевое расстояние, мм: а=0,996×ау | 1120,3 | 1400,4 | 1680,5 |

| Нагрузка на валы, Н: Q в = 1,15×К g×Ft | 11040 | 8715,8 | 7360 |

Выбираем цепь 2ПР-31,75-17700 ГОСТ 13568 – 75

Выбор редуктора

Для выбора редуктора необходимо определить:

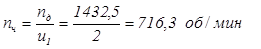

– частоту вращения червяка n ч (об/мин);

– мощность на валу червяка N ч (кВт);

– момент на валу червячного колеса T к, Н·м

N ч = N д·h 1 = 4,0·0,96 = 3,84 кВт

N к = N ч·h 2 = 3,84·0,75 = 2,88 кВт

По таблице 26 /1/ выбираем редуктор:

РЧУ – 160 - 25 - 3 - 1 - 2 ГОСТ 13563 - 68

Допускаемая нагрузка редуктора не ограничивается его термической мощностью.

Расчет шпоночных соединений

Шпоночные соединения в конструкции привода применены при посадках на валы шкивов ременной передачи и звездочек цепной передачи.

Для передачи крутящего момента применим призматические шпонки со скругленными торцами по СТ СЭВ 189 – 75 (табл. 4.1 /4/).

Расчету подвергаем только шпонку для крепления ведомой звездочки на приводном валу.

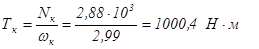

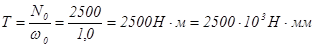

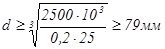

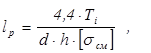

Диаметр приводного вала, мм, определим по формуле:

,

,

где Т – крутящий момент, Н·мм

[t к] – допускаемое напряжение при кручении, МПа; [t к] = 25 МПа.

Крутящий момент на приводном валу:

Принимаем диаметр вала в месте посадки звездочки равным 80 мм (ГОСТ 6636-69).

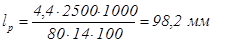

Рабочую длину шпонок lp, мм определяем исходя из условия прочности на смятие:

где Т i – крутящий момент, передаваемый валом, Н·мм;

[sсм] – допускаемое напряжение смятия, принимаем [sсм] = 100 МПа (для шпонок и валов из стали 45)

Полная длина шпонки: l = 98,2 + 22 = 120,2 мм

Принимаем по стандарту шпонку с размерами: 22 х 14 х 125

Рекомендации по выбору смазки деталей и узлов привода

В проектируемой конструкции привода смазке подвергают червячный редуктор, цепную передачу и подшипники приводного вала.

Для закрытых червячных передач применяют смазку погружением в масляную ванну зубьев. Чтобы предотвратить заедание и намазывание бронзы на червяк, для червячных передач следует применять более вязкую смазку, при которой еще не слишком велики потери мощности на размешивание и разбрызгивание.

По таблице 35 /1, т.3/ для соответствующей скорости скольжения рекомендуемая кинетическая вязкость смазки в Ст при температуре 50○С составляет 180 Ст. Минимальный объем заливаемого в картер червячного редуктора составляет от 0,6 до 1 л на 1 кВт передаваемой мощности. Для смазки применяют масло индустриальное 30. Для наблюдения за уровнем масла при картерной смазке в корпусе узла должен быть установлен указатель уровня масла.

Для смазки цепной передачи применяют преимущественно легкие масла, вязкость которых должна быть тем выше, чем больше удельное давление в цепи. Периодическая смазка назначается при скорости цепи не более 4 м/с и производится через 6 – 8 часов. По расчетам скорость цепи соответствует вышеописанному способу смазки.

На практике стремятся смазывать подшипники тем же маслом, которым смазывают детали зубчатых и червячных передач. Смазку их другим маслом применяют, когда по разным причинам нельзя использовать масло, которым смазывают передачи.

При циркуляционной смазке зубчатых колес масло к подшипникам подают по отдельным трубкам.

При картерной смазке колес подшипники качения смазываются брызгами масла.

Применяют другие способы смазки подшипников – погружением в масляную ванну, густой смазкой.

Нередко в масло погружают быстроходную шестерню или червяк и подшипник быстроходного вала. В этом случае во избежание попадания в подшипник продуктов износа зубчатых и червячных колес, а также излишнего полива маслом подшипники защищают маслозащитными шайбами (кольцами). Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса либо червяк. Тогда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая разогрев последнего.

Иногда масло подают насосом в распределительное устройство, откуда оно по отдельным трубкам поступает к местам смазки. Трубки присоединяют к распределителю, а также к корпусу узла при помощи ниппелей.

Если доступ масляных брызг к подшипникам качения затруднен, а применение насоса для подачи жидкой смазки невозможно или нецелесообразно, подшипники смазывают индивидуально густой (пластичной) смазкой. В этом случае подшипник закрывают с внутренней стороны защитным или маслосбрасывающим кольцом. Свободное пространство внутри подшипникового узла заполняют густой смазкой. Через каждые три месяца производят добавку свежей смазки, а через год – разборку, промывку узла и сборку со свежей смазкой.

Для подачи в подшипники густой смазки применяют пресс-масленки по ГОСТ 19853-74. Смазка подается под давлением специальным шприцем. Для густой смазки используют также колпачковые масленки.

Для индивидуального подвода жидкой смазки к подшипникам имеются масленки различных конструкций. Самой простой из них является пресс-масленка по ГОСТ 19853-74. Широкое применение находит также наливная масленка.

Диаметр отверстия для подвода смазки в корпусе, крышке, стакане обычно принимают равным внутреннему диаметру резьбы для масленки и выполняют его сверлом под резьбу.

В крышках подшипников для подвода смазки выполняют канавки, а на торце делают один-два паза. В стаканах также делают канавки и сверлят одно-два поперечных отверстия диаметром.

Требования техники безопасности к проектируемому объекту и его приводу

Секционно-разборный транспортер предназначен для перемещения сыпучих грузов. Может эксплуатироваться в закрытых помещениях и на открытых площадках.

Конструкция транспортера должна обеспечивать безопасную эксплуатацию. Элементы механической и электрической части машины выполняются в требуемом климатическом исполнении. В обязательном порядке устраивается защитное заземление. Электродвигатель, пускорегулирующую аппаратуру и приводную и натяжную станции защищают от попадания капельной влаги посредством установки кожухов. Для того чтобы не нарушать тепловой режим электродвигателя, в месте его установки кожух перфорируют. Конвейер оборудуется сигнализацией о пуске и остановке. Конструкция горизонтальных и наклонных секций транспортера должна обеспечивать безопасное перемещение груза.

Механические передачи приводной станции, а также вращающиеся части конвейера в обязательном порядке оснащаются ограждениями и защитными устройствами.

В процессе работы категорически запрещается техническое обслуживание конвейера (устранение неполадок в секциях транспортера, приводной и натяжной станции; доливка или смена масла в редукторе; смазка цепной передачи; регулировка натяжения ременной передачи и т.п.).

Устанавливается транспортер на прочное, тщательно выровненное основание. Если прочность покрытия недостаточна, то в месте расположения приводной станции и опорных конструкций устраивается отдельный фундамент. В обязательном порядке приводная станция и опорные конструкции транспортера закрепляют анкерными болтами во избежание смещения от заданного проектного положения в процессе эксплуатации.

При размещении транспортера в технологической цепочке процесса должно учитываться условие его безопасного расположения относительно проходящих вблизи от него потоков рабочей силы. Транспортер должен располагаться таким образом, чтобы не пересекать людские потоки. Границы опасной зоны при работе транспортера размечают белыми линиями или другим цветом покрытия. Рядом с наиболее опасными участками вывешиваются предупредительные плакаты ''Проход закрыт''. В местах интенсивного движения людей устраивается защитное ограждение.

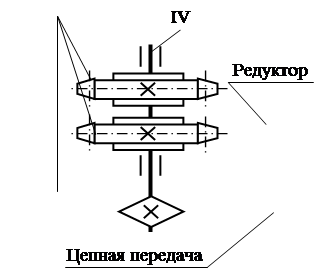

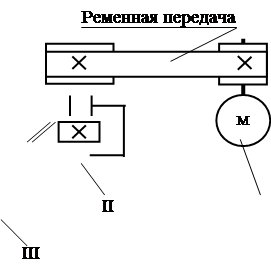

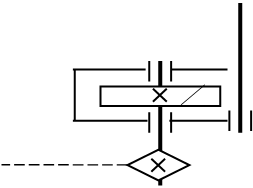

Введение

Данный привод просеивателя муки марки П2-П находит свое применение на предприятиях хлебопекарной промышленности небольшой емкости и предназначен для просеивания, разрыхления и аэрации муки, а также для удаления из нее ферромагнитных примесей.

Проектируемый привод состоит из электродвигателя, одноступенчатого горизонтального цилиндрического косозубого редуктора, сварной рамы, плоскоременной передачи, двухрядной цепной передачи, защитных кожухов и приводного вала просеивателя.

Привод просеивателя муки марки П2-П приводится в действие от электродвигателя через плоскоременную передачу к редуктору, далее движение от редуктора передается через двухрядную цепную передачу на приводной вал цепного конвейера. В целях техники безопасности плоскоременная и двухрядная цепная передачи имеют защитные кожухи. Электродвигатель и редуктор размещены на общей сварной раме. Приводной вал просеивателя крепится к специально подготовленному для этой цели фундаменту. Для натяжения ременной и цепной передач в конструкции привода разработаны натяжные устройства.

ПМ 99. 15. 00. 00. ПЗ

Разраб.

Привод просеивателя

муки марки П2-П

Лит.

Пров.

МГУП, гр. ТХ-992

Н.контр.

Утв.

ПРИЛОЖЕНИЕ Е

пример оформления иллюстрации

(например, кинематической схемы привода)

4

Обозначение |

Наименование | Кол. | Примечание | ||||||||||||||||||

| Документация | |||||||||||||||||||||

| А4 | ПМ 99. 15. 00. 00. ПЗ | Пояснительная записка | 25 | ||||||||||||||||||

| А1 | ПМ 99. 15. 00. 00. СБ | Сборочный чертеж | 2 | ||||||||||||||||||

| Сборочные единицы | |||||||||||||||||||||

| 1 | ПМ 99. 15. 01. 00 | Вал приводной | 1 | ||||||||||||||||||

| 2 | ПМ 99. 15. 02. 00 | Ограждение | 1 | показано условно | |||||||||||||||||

| 3 | ПМ 99. 15. 03. 00 | Рама сварная | 1 | ||||||||||||||||||

| Детали | |||||||||||||||||||||

| 6 | ПМ 99. 15. 00. 01 | Болт нажимной | 2 | ||||||||||||||||||

| 7 | ПМ 99. 15. 00. 02 | Кожух | 1 | ||||||||||||||||||

| 8 | ПМ 99. 15. 00. 03 | Направляющая | 2 | ||||||||||||||||||

| 9 | ПМ 99. 15. 00. 04 | Шайба концевая | 1 | ||||||||||||||||||

| 10 | ПМ 99. 15. 00. 05 | Шкив ведущий | 1 | ||||||||||||||||||

| Стандартные изделия | |||||||||||||||||||||

| Болты по ГОСТ 7798-70 | |||||||||||||||||||||

| 13 | М6-6 g | 1 | |||||||||||||||||||

| 14 | М10-6 g | 8 | |||||||||||||||||||

| 15 | М12-6 g | 6 | |||||||||||||||||||

|

|

|

| ПМ 99. 15. 00. 00 | ||||||||||||||||||

|

|

|

| |||||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | |||||||||||||||||

| Разраб. | Корольков | ''Привод просеивателя муки марки П2-П'' | Лит. | Лист | Листов | ||||||||||||||||

| Пров. | Царьков | 1 | 2 | ||||||||||||||||||

|

|

| МГУП, гр. ТХ-992 | |||||||||||||||||||

| Н. контр. |

| ||||||||||||||||||||

| Утв. |

| ||||||||||||||||||||

ПРИЛОЖЕНИЕ Л

пример оформления последующих листов спецификации на сборочный чертеж

(например, на сборочный чертеж ''Привод просеивателя муки марки П2-П'')

| Формат | Зона | Поз. |

Обозначение | Наименование | Кол. | Примечание | |||||||

| Гайки по ГОСТ 5915-70 | |||||||||||||

| 17 |

| М10-6Н.5 | 8 | ||||||||||

| 18 | М12-6Н.5 | 6 | |||||||||||

| Шайбы косые по | |||||||||||||

| ГОСТ 10906-78 | |||||||||||||

| 20 | 10.02.Ст3 | 8 | |||||||||||

| 21 | 12.02.Ст3 | 6 | |||||||||||

| Шайбы пружинные по | |||||||||||||

| ГОСТ 6402-70 | |||||||||||||

| 23 | 6 65Г | 1 | |||||||||||

| 24 | 10 65Г | 8 | |||||||||||

| 25 | 12 65Г | 6 | |||||||||||

| 27 | Шпонка 10  8 8  50 50

| ||||||||||||

| ГОСТ 23360-78 | 1 | ||||||||||||

| 29 | Муфта упругая | ||||||||||||

| втулочно-пальцевая | |||||||||||||

| 250-32-1-40-1-У3 | |||||||||||||

| ГоСТ 21424-93 | 1 | ||||||||||||

| 31 | Редуктор по ГОСТ 15150-69 | ||||||||||||

| ЦУ-200-2,5-12-1-У2 | 1 | ||||||||||||

| 33 | Электродвигатель | ||||||||||||

| АИР112М2 | 1 | ||||||||||||

|

|

|

| ПМ 99. 15. 00. 00 | Лист | |||||||||

|

|

|

|

|

| 2 | ||||||||

| Изм. | Лист | № докум. | Подп. | Дата | |||||||||

ПРИЛОЖЕНИЕ М

Форма для заполнения основной надписи первого листа пояснительной записки, идущего после содержания (например, для курсового проекта на тему: ''Привод просеивателя муки марки П2-П'')

| 185 | |||||||||||||

| 7 | 10 | 23 | 15 | 10 | 70 | 50 | |||||||

|

| |||||||||||||

| 8 |

| ПМ 99. 15. | 00. 00. ПЗ | 15 | |||||||||

| Изм. | Лист | № докум. | Подп. | Дата | |||||||||

| Разраб. | Корольков | ''Привод просеивателя муки марки П2-П'' | Лит. | Лист | Листов | 5 | |||||||

| Пров. | Царьков | 1 | 25 | 5 | |||||||||

| 5 | 5 | 5 | 15 | 20 | 15 | ||||||||

| Н. контр. | МГУП, гр. ТХ-992 | ||||||||||||

| Утв. | |||||||||||||

Примечание – Основная надпись в пояснительной записке выполняется в соответствии с ГОСТ 2.104 только на первом листе после содержания. Остальные листы пояснительной записки основных надписей и штампов не имеют.

При оформлении пояснительной записки расстояния от внешних границ текста до верхнего, нижнего и правого краев листа страницы должны быть не менее 10 мм, а до левого – 25 мм. Если лист имеет основную надпись, то расстояние от нижней строки текста до верха рамки штампа основной надписи должно быть не менее 10 мм.

ПРИЛОЖЕНИЕ Н

Формы для заполнения основной надписи на спецификации

| 185 | ||||||||||||||||||

| 6 | 6 | 8 | 70 | 63 | 10 | 22 | ||||||||||||

|

|

|

|

|

| ||||||||||||||

| 15 | Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание | |||||||||||

| 8 min | ||||||||||||||||||

|

| ||||||||||||||||||

|

|

|

|

|

| ||||||||||||||

|

|

|

|

|

| ||||||||||||||

|

|

|

|

|

| ||||||||||||||

|

|

|

|

| |||||||||||||||

|

|

|

| ||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||||||||||

| Разраб. |

|

| Лит. | Лист | Листов | |||||||||||||

| Пров. |

|

| ||||||||||||||||

|

|

| |||||||||||||||||

| Н. контр. |

| |||||||||||||||||

| Утв. |

| |||||||||||||||||

Рисунок Н.1 –

Форма для заполнения основной надписи первого листа

Форма для заполнения основной надписи первого листа

спецификации

| 185 | ||||||||||||||

| 6 | 6 | 8 | 70 | 63 | 10 | 22 | ||||||||

|

|

|

|

| |||||||||||

| 15 | Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание | |||||||

| 8 min | ||||||||||||||

|

| ||||||||||||||

|

|

|

|

| |||||||||||

|

|

|

|

| |||||||||||

|

|

|

|

| |||||||||||

|

|

|

|

| Лист | ||||||||||

|

|

|

|

| |||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||||||

Рисунок Н.2 –

Форма для заполнения основной надписи последующих листов спецификации

Форма для заполнения основной надписи последующих листов спецификации

ПРИЛОЖЕНИЕ П

Формы для заполнения основной надписи на чертежах

| 14 | |||||||||||||||||||

| 70 | |||||||||||||||||||

| 185 | |||||||||||||||||||

| 7 | 10 | 23 | 15 | 10 | 70 | 50 | |||||||||||||

|

|

|

|

| ||||||||||||||||

| 11 | ПМ 99. 15. | 00. 00. СБ | 15 | ||||||||||||||||

| ''Привод просеивателя муки марки П2-П'' Сборочный чертеж | Лит. | Масса | Масштаб | 5 | |||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | 5 | 5 | 5 | 17 | 18 | 15 | |||||||||

| Разраб. | Корольков | 1:1 | |||||||||||||||||

| Пров. | Царьков | ||||||||||||||||||

| Т. контр. | Лист 1 | Листов 2 | 5 | ||||||||||||||||

| 20 |

гр. ТХ-992 | 15 | |||||||||||||||||

| Н. контр. | МГУП, | ||||||||||||||||||

| Утв. | |||||||||||||||||||

Рисунок П.1 –

Форма для заполнения основной надписи первого листа чертежа (например, для листа чертежа привода)

Форма для заполнения основной надписи первого листа чертежа (например, для листа чертежа привода)

| 14 | ||||||||||||||

| 70 | ||||||||||||||

| 185 | ||||||||||||||

| 7 | 10 | 23 | 15 | 10 | 110 | 10 | ||||||||

|

|

|

| ||||||||||||

| 3 |

|

|

| ПМ 99.15.00. 00. СБ | Лист | 7 | ||||||||

|

|

|

| 2 | 8 | ||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||||||

Рисунок П.2 –

Форма для заполнения основной надписи последующих листов чертежа (например, для листа чертежа привода)

Форма для заполнения основной надписи последующих листов чертежа (например, для листа чертежа привода)

к выполнению курсового проекта

Методические указания к выполнению курсового проекта по дисциплине ''Прикладная механика'' для студентов технологических специальностей

ВНИМАНИЕ!

В рекомендациях следует читать:

вместо «курсовой проект» - «курсовая работа»

графическая часть проекта – 2 или 1,5 листа формата А1

структура расчетно-пояснительной записки указана в задании на проектирование

МОГИЛЕВ 2012

УДК 621.81 (075.5)

Рассмотрены и рекомендованы к изданию на

заседании кафедры "Прикладная механика"

| Составители: | И.Ю.Давидович В.Г.Харкевич Е.Ю.Синица |

| Рецензенты: | Е.А.Цед А.Е.Покатилов |

Ó Могилевский государственный университет продовольствия

СОДЕРЖАНИЕ

|

| |||

| Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 5 | ||

| 1 Цели и задачи курсового проекта . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 5 | ||

| 2 Содержание проекта . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 5 | ||

| 3 Рекомендации для работы над расчетной частью проекта . . . . . . . . . . . . . | 7 | ||

| 3.1 Обоснование выбора источника движения по требуемой мощности и приемлемой частоте вращения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 7 | ||

| 3.2 Определение общего передаточного отношения привода и распределение его по ступеням кинематической схемы . . . . . . . . . . . . . . . . . . . . | 8 | ||

| 3.3 Определение угловых скоростей (частот вращения), мощностей и крутящих моментов на валах привода . . . . . . . . . . . . . . . . . . . . . . . . . . . | 9 | ||

| 3.4 Обоснование выбора стандартных узлов и деталей привода (редукторов, муфт и т.п.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 9 | ||

| 3.5 Расчеты передач, разъемных соединений, валов и подшипников качения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 10 | ||

| 4 Рекомендации для работы над компоновкой привода . . . . . . . . . . . . . . . . | 12 | ||

| 5 Рекомендации для работы над графической частью проекта . . . . . . . . . . | 13 | ||

| 6 Оформление материалов проекта . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 14 | ||

| 7 Подготовка проекта к защите . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 15 | ||

| Список используемой литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 17 | ||

| Приложение А | Пример выполнения пояснительной записки . . . . . . . . . . | 18 | |

| Приложение Б | пример оформления титульной надписи на лицевой части обложки папки курсового проекта . . . . . . . . . . . . . . | 30 | |

| Приложение В | пример оформления титульной надписи на пояснительную записку к курсовому проекту . . . . . . . . . . . . . . . | 31 | |

| Приложение Г | пример оформления раздела ''Содержание'' пояснительной записки к курсовому проекту . . . . . . . . . . . . . . . | 32 | |

| Приложение Д | пример оформления первого листа пояснительной записки к курсовому проекту, идущему после содержания.. | 33 | |

| Приложение Е | пример оформления иллюстрации . . . . . . . . . . . . . . . . . . . | 34 | |

| Приложение Ж | пример оформления расчетной части пояснительной записки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 35 | |

| Приложение И | пример оформления списка литературы, которая была использована в ходе курсового проектирования . . . . . . . . | 37 | |

| Приложение К | пример оформления первого листа спецификации на сборочный чертеж . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 38 | |

| Приложение Л | пример оформления последующих листов спецификации на сборочный чертеж . . . . . . . . . . . . . . . . . . . . . . . . . . | 39 | |

| Приложение М | Форма для заполнения основной надписи первого листа пояснительной записки, идущего после содержания . . . . | 40 | |

| Приложение Н | Формы для заполнения основной надписи на спецификации . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 41 | |

| Приложение П | Формы для заполнения основной надписи на чертежах . . | 42 | |

ВВЕДЕНИЕ

Курсовой проект по дисциплине ''Прикладная механика'' является завершающим этапом в освоении центральной дисциплины цикла общенаучных и общепрофессиональных дисциплин в части инженерной подготовки студентов всех технологических специальностей. Перед студентом ставится задача: на базе полученных теоретических и практических знаний самостоятельно выполнить необходимые расчеты и на их основе представить графическую интерпретацию поставленной задачи.

Настоящие методические указания содержат: цели, задачи и этапы проектирования; рекомендации для работы над расчетной и графической частями проекта, требования к оформлению материалов курсового проекта и подготовку его к защите, а также ряд приложений, содержащих информацию по выполнению и оформлению курсового проекта.

1 Цели и задачи курсового проекта

Целью выполнения курсового проекта является развитие у студентов способностей к самостоятельному решению поставленных перед ним конструкторских задач.

Наработка умений, навыков и опыта осуществляется на инженерной базе дисциплины ''Прикладная механика'', включающей в себя разделы по теоретической механике, сопротивлению материалов, теории машин и механизмов, материаловедению, основам взаимозаменяемости и стандартизации, деталям машин и основам конструирования и подъемно-транспортному оборудованию.

К задачам проектирования следует отнести следующее:

- формирование умений и навыков в чтении кинематических схем, сборочных чертежей, выполнения основных расчетов с целью выбора рациональных стандартных элементов привода;

- приобретение опыта в решении поставленных конструкторских задач при выполнении компоновочных и сборочных чертежей привода и его основных узлов, оформлении текстовых документов, публичной защите принятых технических решений.

2 СОДЕРЖАНИЕ проекта

Методические рекомендации даны в части решения задач по проектированию и конструированию приводов технологических машин, состоящих из стандартных элементов, серийно выпускаемых машиностроительными заводами.

Элементная база привода может в себя включать:

§ электродвигатели;

§ редукторы;

§ элементы передач гибкой связью (ремни и цепи, шкивы и звездочки и др.);

§ элементы передач зацеплением (зубчатые, червячные и др.);

§ метизы (болты, винты, гайки, шайбы и др.);

§ прокат (уголки, швеллера, двутавры и др.);

§ шпонки, стопорные кольца, штифты и др.;

§ другие элементы.

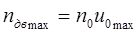

Исходными данными для выполнения кинематического расчета привода являются мощность  и угловая скорость

и угловая скорость  (частота вращения n0) приводного вала технологической машины (или узла) и кинематическая схема привода.

(частота вращения n0) приводного вала технологической машины (или узла) и кинематическая схема привода.

Технологическую машину и соответствующую ей кинематическую схему привода определяет руководитель или консультант по проекту с указанием источника информации и в соответствии с профилем специальности разработчика проекта.

Действия разработчика состоят из следующих этапов:

1-ый этап (работа над расчетной частью проекта)

- обоснование выбора источника движения по требуемой мощности и приемлемой частоте вращения;

- определение общего передаточного отношения привода и распределение его по ступеням кинематической схемы;

- определение угловых скоростей (частот вращения), мощностей и крутящих моментов на валах привода;

- обоснование выбора стандартных узлов и деталей привода (редукторов, муфт и т.п.);

- расчеты передач, разъемных соединений, валов и подшипников качения.

2-ой этап (работа над компоновкой привода)

На основе полученных расчетных данных 1-го этапа выполняется компоновочный чертеж привода с привязкой его к приводному валу технологической машины.

3-ий этап (работа над графической частью проекта)

На основе компоновочного чертежа привода вычерчиваются сборочные чертежи и составляются спецификации к ним.

4-ый этап (оформление материалов проекта)

Оформление пояснительной записки и подготовка проекта к защите.

3 рекомендации для работы над расчетной частью проекта

3.1 Обоснование выбора источника движения по требуемой мощности и приемлемой частоте вращения

Выбор электродвигателя осуществляется по справочной литературе /1, т.3; 5 и др./. Необходимыми и достаточными данными для выбора электродвигателя являются его частота вращения и мощность.

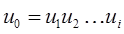

В соответствии с заданной кинематической схемой привода производится оценка коэффициентов полезного действия отдельных элементов, составляющих привод, и вычисляется общий коэффициент полезного действия:

h = h1h2h3…hi,

где h1, h2, h3, hi – коэффициенты полезного действия передач и других элементов, составляющих привод.

Выбор значений к.п.д. передач производится по таблице 2.1 /5/.

Требуемая мощность электродвигателя, кВт:

,

,

где N0 – мощность на рабочем органе привода, кВт.

По таблице 2.6 /5/ предварительно оцениваем минимальный и максимальный предел рекомендуемых средних значений передаточных отношений передач привода. Для редукторов эти действия выполняются с использованием справочника /1, т.3/, в котором находится соответствующий заданию тип редуктора. Для заданного типа редуктора выбирается нижний и верхний предел по значениям передаточных отношений.

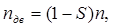

Общее оценочное передаточное отношение привода:

,

,

где  – оценочные передаточные отношения передач привода.

– оценочные передаточные отношения передач привода.

Таким образом, для минимального и максимального пределов:

,

,

Частота вращения двигателя, об/мин:

,

,

где n0 – частота вращения рабочего органа приводного вала, об/мин.

Для минимального и максимального значений общего передаточного отношения привода рассчитываются минимальная и максимальная возможные частоты вращения электродвигателя:

,

,

По значениям N дв , n дв min , n дв max выбирается электродвигатель /1, т.3/ и записывается, например, электродвигатель:

– тип 4А160S4УЗ;

– мощность N = 15 кВт;

– синхронная частота вращения n = 1500 об/мин;

– диаметр выходного конца вала электродвигателя d дв=48 мм.

Примечания

1 Выбранная мощность электродвигателя должна быть не меньше требуемой, перегрузка допускается в пределах 5…6%.

2 При выборе частоты вращения вала электродвигателя (в случае соединения валов двигателя и редуктора посредством муфты) необходимо учитывать предельно допустимую частоту вращения входного вала для заданного типа редуктора.

3.2 Определение общего передаточного отношения привода и распределение его по ступеням кинематической схемы

Общее фактическое передаточное отношение привода определяется по формуле

где n дв – асинхронная частота вращения вала электродвигателя, об/мин:

где S – скольжение (S = 0,04…0,06).

При разбивке общего передаточного отношения необходимо исходить из равенства

,

,

где  – уточненные (фактические) передаточные отношения отдельных передач привода.

– уточненные (фактические) передаточные отношения отдельных передач привода.

Примечания

1 Передаточное отношение редуктора должно соответствовать стандартному значению для заданного типа редуктора.

2 Передаточные отношения остальных передач следует выбирать из предела рекомендуемых средних значений, однако если это невозможно, то в случаях, предусмотренных конструкцией или техническими требованиями, допускается принимать значения передаточных отношений, отличные от рекомендуемых.

Дата: 2018-11-18, просмотров: 881.