В.Ф. Мухин

УПРАВЛЕНИЕ ТЕХНИЧЕСКИМИ СИСТЕМАМИ

Конспект лекций

Омск 2005

УДК 681.5 (075)

ББК 32.965я73

М92

Рецензенты:

Р.А. Ахмеджанов, канд. техн. наук, проф. ОмГУПС;

М.А. Красников, зам. директора ОИОГТ

Мухин В.Ф.

М92 Управление техническими системами: Конспект лекций. – Омск: Изд-во ОмГТУ, 2005. – 68 с.

В конспекте лекций кратко изложены основные положения теории автоматического управления, дающие представление о методах анализа и синтеза при проектировании автоматических систем. Конспект предназначен для студентов машиностроительных специальностей дневной и заочной форм обучения.

Печатается по решению редакционно-издательского совета Омского государственного технического университета

УДК 681.5 (075)

ББК 32.965я73

© В. Ф. Мухин, 2005

| |

Предисловие

Курс лекций «Управление техническими системами» является для машиностроительных специальностей одной из общепрофессиональных дисциплин и поэтому не ставит своей задачей обучение проектированию и расчету систем автоматического регулирования и управления. Исходя из этого, содержание лекций ограничивается сведениями о методах конструирования систем управления и направлено на понимание уровня сложности и решения задач при создании автоматических устройств для различных производственных процессов. По той же причине в лекциях не подчёркивается конкретная связь с отраслью производства, так как полученные сведения в дальнейшем являются фундаментом для изучения специальных дисциплин, таких как «Автоматизация сварочных процессов» или «Автоматизация процессов обработки металлов давлением» и т. п., учитывающих специализацию инженера-машиностроителя. Таким образом, принимая во внимание современные представления о высшей школе, лекции предназначены для установления кругозора и создания ориентира по данному направлению науки, чтобы исключить впечатления о несвойственных функциях и дать информацию о возможности управления техническими системами.

В отличии от учебника и учебного пособия конспект лекций имеет цель ввести студента в предмет и направить на его изучение, не представляя полную информацию для самостоятельной работы. Понимание существа и принципа построения систем управления, полученное в результате прослушанных лекций, даёт возможность при необходимости перейти к самостоятельному чтению и изучению имеющихся многочисленных учебников и учебных пособий для различных уровней подготовки по конкретным разделам и практической интерпретации результатов в технических устройствах.

Объём курса лекций соответствует минимальному количеству часов, отведённых на аудиторные занятия согласно учебному плану для специальностей машиностроительного факультета.

Лекция 1. Общие сведения об автоматизации, управлении

и регулировании. Развитие материальной базы систем автоматического управления. Классификация систем управления по назначению

Под управлением в общепринятом смысле понимают организацию какого-либо процесса для достижения поставленной цели. В машиностроении имеют в виду технологические процессы изготовления какого-либо вида продукции или рабочие процессы какого-либо агрегата, устройства, установки, задействованных в таком технологическом процессе. По мере развития материальной базы промышленности и усложнения технологий быстро выяснилось, что эффектность производства тем выше, чем меньше интенсивность тяжелого физического труда, т. е. чем выше механизация производства. Под механизацией понимают замену физического труда человека трудом машин и механизмов. При этом функции управления и контроля остаются за человеком. Понятно, что физиологические возможности человека как управляющей системы не безграничны, поэтому возникли проблемы повышения количества и качества выпускаемых изделий, производительности труда, а также трудности с трудовыми ресурсами и их уровнем подготовки. Таким образом, дальнейшее повышение эффективности производства в условиях увеличения спроса на выпускаемую продукцию связано с внедрением систем, работающих без участия человека. В этом случае человек получает готовый результат технологического процесса без своего непосредственного участия и за ним остаются лишь функции настройки, наблюдения за работой технических устройств и при необходимости передача полученной продукции для дальнейшей обработки или реализации. Устройство, агрегат или техническая система, выполняющие свои функции без участия человека, называются автоматическими. Внедрение в производство каких-либо типов автоматических устройств называется автоматизацией.

Необходимость автоматизации обуславливается следующими основными факторами.

1. Необходимостью осуществить управление опасными производствами, в которых участие человека нежелательно или исключается. Здоровье человека бесценно, и любые затраты здесь оправданны.

2. Стремлением преодолеть ограничения в управлении, которые обуславливаются физиологическими возможностями человека как управляющей системы (быстрота реакции на изменение условий, точность, объективность и т. д.).

3. Стремлением повысить производительность труда и качество продукции.

4. Необходимостью рационально использовать оборудование, энергию и материалы

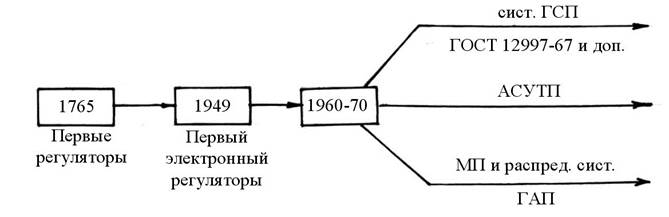

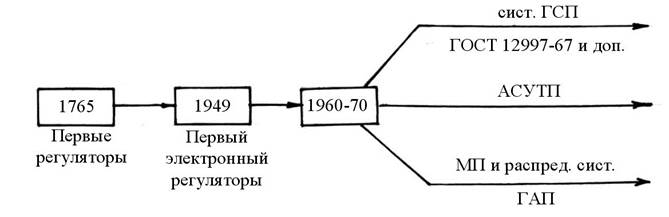

Первые автоматические регуляторы появились в связи с промышленным применением паровых машин в 1763–1765 г., рис. 1. Так, в паровой машине И.И. Ползунова был впервые использован широко теперь известный поплавковый регулятор уровня воды. В машине Дж. Уатта был применен центробежный регулятор оборотов. Далее до появления электрических машин и приборов автоматические устройства применялись в основном для поддержания заданного режима работы паровых машин и турбин. Применение электрических аппаратов значительно расширило область применения автоматических устройств, так как они более компактны и передача электрических сигналов управления значительно проще, чем механических.

Рис. 1. Развитие технической базы систем автоматического управления

Появление электронных приборов позволило еще более снизить габариты и вес автоматических регуляторов, обеспечивающих заданные алгоритмы управления.

Первый отечественный электронный регулятор появился в 1949 г., а с середины 50-х годов в СССР началась разработка системы ГСП – Государственной системы промышленных приборов и средств автоматизации, задачей которой является создание автоматических и информационно-управляющих систем из стандартных приборов, обладающих совместимостью. Устройства ГСП – это устройства для конкретных функций, т. е. для обеспечения схемной реализации алгоритма управления в типовых автоматических системах. Устройства, входящие в ГСП, представляют собой параметрический ряд (ГОСТ 12997-67 и дополнения) и обладают функциональной, метрологической, конструктивной и эксплуатационной совместимостью. Системы включают в себя устройства для получения первичной информации (измерение каких-либо параметров, например температуры, давления и т.д.) и их преобразования в сигналы, удобные для дальнейшего использования в управлении (чаще всего электрические); устройства передачи информации; регулирующие и вычислительные устройства; устройства отображения информации. Приборы, входящие в ГСП, могут быть разделены на три ветви по виду используемой энергии: электрическая, пневматическая и гидравлическая. Наиболее развита электрическая ветвь. Приборы и средства ГСП работают на основе принятых стандартных сигналов. Из приборов могут быть построены схемы для реализации типовых алгоритмов регулирования, логического управления и т. п. В машиностроении система ГСП используется наряду со специальными автоматическими устройствами, соответствующими специфике той или иной отрасли производства конкретных изделий. Цель системы – снизить затраты на проектирование.

С появлением и внедрением вычислительной техники появилось направление АСУТП – автоматизированные системы управления технологическими процессами, которые предназначены для централизованного управления. Первые системы только облегчали труд оператора центрального пульта управления (информационный и информационно-советующий режимы), а по мере развития направления частично или полностью смогли заменить его (режим непосредственного управления). В этих системах оператор имеет возможность при необходимости в любой момент вмешаться в работу управляющей вычислительной машины, что отражено в названии: не автоматические, а автоматизированные, т. е. не исключающие участие человека. Особенно эффективны АСУТП в энергетике, в химической промышленности, в непрерывных производствах.

Миниатюризация в электронике, появление мини- и микро-ЭВМ позволило продвинуть автоматизацию и в те отрасли машиностроения, где автоматические устройства не давали существенного положительного эффекта из-за необходимости в частой перестройке агрегатов. Мини- и микро-ЭВМ позволили повысить надежность управляющих систем путем резервирования возможностей без существенного увеличения затрат (распределенные системы) и создавать гибкие автоматизированные системы (ГАПы), обеспечивающие безлюдные технологии изготовления типовых деталей и узлов с несколькими видами обработки. В ГАПах автоматизируется подача и обработка деталей и узлов с помощью промышленных роботов, выполняющих функции токаря, сварщика, штамповщика и т. д. Таким образом, появилась возможность круглосуточной работы участка технологической обработки и повышения производительности производства при стабильном качестве. Применение промышленных роботов (ПР), станков с числовым программным управлением (ЧПУ) и ГАПов эффективно при серийном производстве, когда быстро окупаются затраты на перенастройку оборудования. При мелкосерийном производстве затраты на переналадку относительно велики, а при массовом больший эффект обеспечивают автоматические линии.

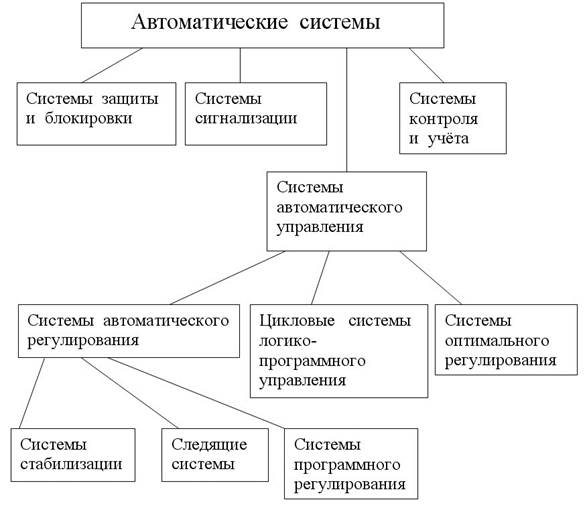

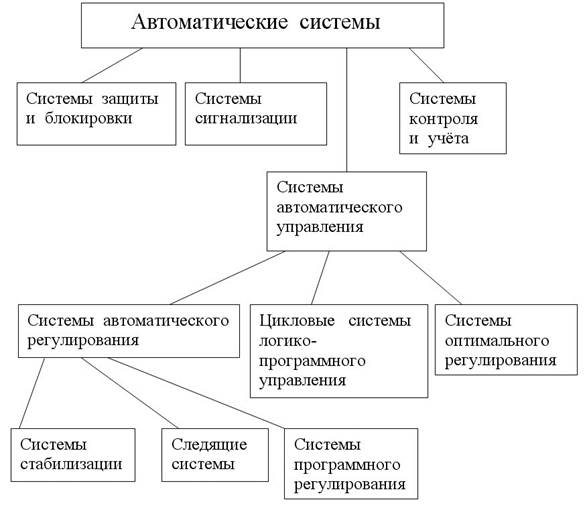

На сегодняшний день при металлообработке автоматизировать весь процесс изготовления детали или узла чаще всего достаточно сложно и экономически не целесообразно. Поэтому в машиностроении больше распространены так называемые локальные системы автоматизации, обеспечивающие автоматизацию только части общего процесса изготовления изделия. Например, процесс термообработки, транспортировки, штамповки, несложной сборки и т. д. Полная автоматизация более характерна для непрерывных производств: производства нефтепродуктов, электроэнергии и т. д. При частичной автоматизации совместная работа автоматических и других систем координируется человеком. Локальные автоматические системы можно классифицировать по назначению, рис. 2.

Системы защиты и блокировки обеспечивают защиту каких-либо устройств от аварийных режимов, автоматическое отключение при перегрузке, блокировку неисправных устройств. Системы сигнализации предназначены для извещения оператора о состоянии тех или других элементов агрегата или о протекании технологического процесса. Системы контроля и учета могут автоматически контролировать размер детали в процессе обработки, учет количества продукции, измерение и контроль параметров различных процессов.

Рис.2. Классификация автоматических систем по назначению

Системы автоматического управления включают системы регулирования, системы логического управления, т. е. управления на основании логических операций, и более сложные системы оптимального регулирования, последние иногда называют кибернетическими системами.

Системы регулирования решают задачу обеспечения заданных режимов работы различных технических устройств, задачу более узкую и простую, чем управление. Логические системы управляют последовательностью работы отдельных агрегатов. Кибернетические системы решают более сложные задачи, к которым относятся оптимальное регулирование и самонастройка в зависимости от окружающих условий и т. п.

По мере развития материальной базы автоматических систем потребовались расчетные методы, позволяющие определить параметры и спроектировать автоматическую систему без каких-либо экспериментов и затрат на дополнительную защиту ее во время эксплуатации от аварийных режимов и непредсказуемого поведения при изменении внешних условий. Но лишь к 40-м годам двадцатого века окончательно сформировалась прикладная наука автоматика, как раздел фундаментальной науки кибернетики. Автоматика изучает общие принципы построения систем автоматизации и включает в себя теорию технических средств автоматики, теорию автоматического регулирования (ТАР), теорию автоматического управления (ТАУ). Элементы этих курсов объединены под общим названием «Управление техническими системами».

Лекция 2. Основные понятия и определения теории автоматического регулирования

2.1. Общие определения и термины

Изменение какой-либо величины или нескольких величин по требуемому закону без участия человека называется автоматическим регулированием.

Техническое устройство, в котором осуществляется регулирование, называется объектом регулирования, а физические величины, подлежащие регулированию, называются регулируемыми величинами. В общем случае если y(t) изменение во времени регулируемой величины, а q(t) функция, характеризующая требуемый закон изменения, то задача регулирования сводится к их равенству в каждый момент времени:

y(t) = q(t).

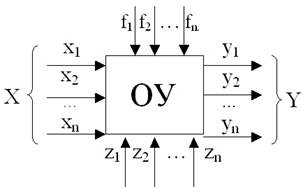

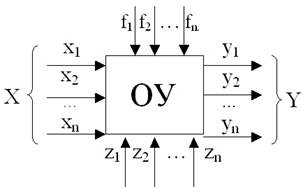

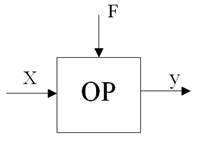

Функцию q(t) называют задающим воздействием. В реальных условиях всегда существуют причины, отклоняющие регулируемые величины от требуемого закона изменения. Эти причины называют возмущающими воздействиями или возмущениями. Число возмущений обычно очень велико. Из общего числа возмущений можно выделить контролируемые возмущения и неконтролируемые – помехи. Физические величины, с помощью которых воздействуют на объект для решения задачи регулирования, называют регулирующими величинами. Так как регулирование и управление всегда происходят во времени, то для краткости записи указание зависимости величины от времени часто не пишут. Исходя из вышесказанного в общем случае объект управления (регулирования) можно изобразить схемой, показанной на рис. 3, а.

а) б)

Рис. 3. Схема объекта регулирования (управления): а – многомерного;

б – одномерного

На схеме рис.3, а обозначены: x – регулирующие величины; f - возмущения; z - помехи. Такой объект называется многомерным, так как число регулируемых параметров больше единицы. В большинстве случаев в объектах при регулировании изменяют одну регулируемую величину при помощи одной регулирующей, а появление помех (неконтролируемых возмущений) маловероятно. Кроме этого, при работе какого-либо технического устройства при металлообработке часто можно выделить одно главное возмущение, а остальными пренебречь. На основании этого объект регулирования можно представить схемой, показанной на рис. 3, б. Такой объект называют одномерным. Автоматические системы, регулирующие только одну величину, также называются одномерными системами, а регулирующие несколько величин – многомерными.

Техническое устройство, которое влияет на состояние объекта, изменяя регулирующую величину, называют регулирующим органом, а техническое устройство, посредством которого решается задача регулирования – автоматическим регулятором. При ручном регулировании на объект через регулирующий орган воздействует человек. Таким образом, задачей автоматизации является создание автоматического регулятора, который бы заменил человека-оператора.

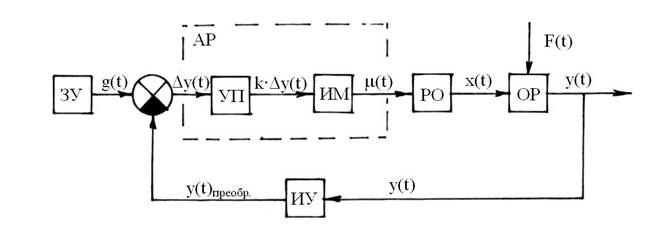

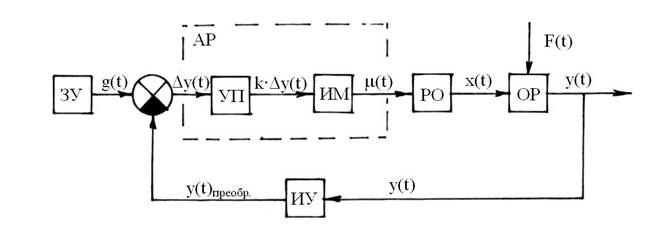

Для регулирования необходима информация о состоянии объекта, которое характеризуется регулируемой величиной. Для этого нужно измерительное устройство. Измеренную регулируемую величину необходимо сравнить с заданной и имеющееся различие (если оно есть) подать в автоматический регулятор, который должен сформировать регулирующее воздействие на регулирующий орган, чтобы объект изменил свое состояние и различие было бы устранено с заданной точностью. Вышеописанное иллюстрируется структурной схемой автоматической системы, на которой указывают функции отдельных устройств, рис. 4. На схеме: ОР – объект регулирования; РО – регулирующий орган; ИУ – измерительное устройство; ЗУ – задающее устройство; АР – автоматический регулятор. Суммирующее устройство обозначается в виде окружности, разделенной на секторы. Если в нем происходит сравнение (вычитание), то нижний сектор, в который входит стрелка зачерняется. Связь между элементами схемы указывается стрелками. Автоматический регулятор, как правило, включает в себя усилительно-преобразовательное устройство (УП) и исполнительный механизм (ИМ).

Рис. 4. Структурная схема автоматической системы

Над стрелками указаны изменяемые во времени физические величины, с помощью которых осуществляется регулирование: y(t) – регулируемая величина;

F(t) – возмущение; X(t) – регулирующая величина; y=y(t)–g(t) – отклонение y(t) от заданного значения (ошибка), появление которого вызывает μ(t)=X0(t)–X1(t) – регулирующее воздействие, т. е. разность между регулирующими величинами до возникновения отклонения X0(t) и после него X1(t). Связь выхода объекта с входом регулятора через элемент сравнения называется обратной связью. Обратная связь образует замкнутый контур, и системы с такой структурой называют замкнутыми. При отсутствии обратной связи система разомкнута, т.е. информация о состоянии объекта в регулятор не поступает. В зависимости от характера системы и видов используемой энергии в некоторых системах могут отсутствовать специальные измерительные устройства, усилитель, преобразователь. Все остальные элементы необходимы для любой системы. В указанной на рис. 4 системе происходит сравнение (вычитание) величин y(t) и g(t). Такая обратная связь называется отрицательной. Если же в суммирующем элементе складываются эти величины, то такая связь называется положительной. В этом случае обратная связь служит для максимально возможного увеличения регулируемой величины, что применяется в некоторых устройствах и системах, не связанных с регулированием. Закон обратной связи характерен для всех известных процессов не только в технике, но и в биологии, в обществе и т. д. – это любое сравнение того, что имеем, и того, что хотим или можем получить, с последующим действием в ту или иную сторону.

Изменение состояния объекта при выполнении им заданного технологического процесса при возмущениях описывается алгоритмом функционирования, т. е. последовательностью связанных друг с другом предписаний (математически или логически). Совокупность внешних организованных воздействий на объект со стороны автоматического регулятора называется алгоритмом регулирования.

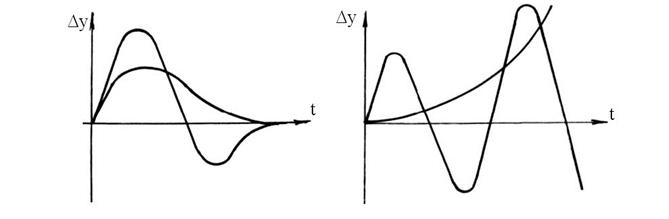

Устойчивость САР

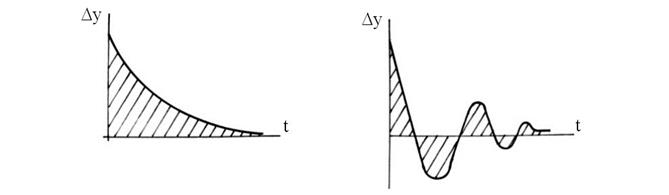

Переходный процесс в автоматической системе зависит как от свойств системы, так и от вида возмущения. В переходном процессе две составляющие: свободное движение, определяемое начальными условиями и свойствами системы; вынужденное движение, которое определяется возмущением и также свойствами системы. Свободное движение должно с течением времени стремиться к нулю, так как это определяет устойчивость системы. В устойчивых САР переходный процесс затухает  (рис. 62), а в неустойчивых – расходится (рис. 63).

(рис. 62), а в неустойчивых – расходится (рис. 63).

Для аналитического определения характера переходного процесса необходимо составить дифференциальное уравнение движения системы в переходном процессе и проинтегрировать его, т. е. определить y(t).

Рис. 62. Рис. 63.

В общем виде дифференциальное уравнение движения относительно Δу при затухающем процессе можно записать как

.

.

Нуль в правой части означает, что процесс затухает. Коэффициенты  являются постоянными, определяемыми параметрами системы. Характеристическое уравнение этого дифференциального уравнения имеет вид

являются постоянными, определяемыми параметрами системы. Характеристическое уравнение этого дифференциального уравнения имеет вид

, (4)

, (4)

где р – оператор.

Известно, что корни такого уравнения в общем случае есть комплексные числа вида  . Необходимым и достаточным условием устойчивости является отрицательное значение всех вещественных частей корней характеристического уравнения. Если хотя бы один

. Необходимым и достаточным условием устойчивости является отрицательное значение всех вещественных частей корней характеристического уравнения. Если хотя бы один  , то система неустойчива. Если же все

, то система неустойчива. Если же все  , но имеются нулевые или чисто мнимые корни, то система имеет переходный процесс с незатухающими колебаниями, так называемая консервативная система, которая также считается неустойчивой.

, но имеются нулевые или чисто мнимые корни, то система имеет переходный процесс с незатухающими колебаниями, так называемая консервативная система, которая также считается неустойчивой.

Чем выше порядок дифференциального уравнения системы, тем сложнее искать корни характеристического уравнения. Поэтому были разработаны различные критерии устойчивости, применяемые в инженерных расчетах и позволяющие не решать уравнений. Рассмотрим некоторые из них, наиболее часто применяемые.

1. Критерий Раусса - Гурвица.

Этот критерий позволяет определить устойчивость по коэффициентам уравнения системы. Для этого из коэффициентов характеристического уравнения составляется квадратная матрица, называемая определителем Гурвица. В первой строке матрицы записываются все нечетные коэффициенты, во второй – все четные. При отсутствии какого-либо коэффициента, а также вместо коэффициентов с индексами больше n и меньше нуля, пишется 0. Например, для характеристического уравнения 4-го порядка:

| a3 | a1 | 0 | 0 |

| ay | a2 | a0 | 0 |

| 0 | a3 | a1 | 0 |

| 0 | ay | a2 | a0 |

и в общем виде

Система автоматического регулирования устройства, если определитель Гурвица, его диагональные миноры и все коэффициенты  положительны. Таким образом, кроме положительности коэффициентов, необходимо определить знак диагональных миноров, отмеченных выше линиями на матрице для уравнения 4-го порядка. Достоинство критерия – простота. Однако применить критерий можно только при постоянстве параметров, и он не позволяет оценить запас устойчивости и быстроту затухания переходного процесса. Обычно применяют критерий для уравнений не выше 4-го порядка.

положительны. Таким образом, кроме положительности коэффициентов, необходимо определить знак диагональных миноров, отмеченных выше линиями на матрице для уравнения 4-го порядка. Достоинство критерия – простота. Однако применить критерий можно только при постоянстве параметров, и он не позволяет оценить запас устойчивости и быстроту затухания переходного процесса. Обычно применяют критерий для уравнений не выше 4-го порядка.

2. Критерий Найквиста.

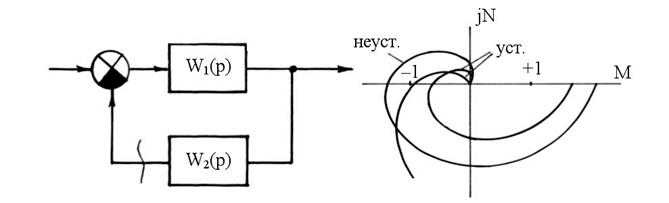

По этому критерию об устойчивости замкнутой системы судят по АФЧХ разомкнутой. Для этого необходимо структурную схему замкнутой системы свести к виду, показанному на рис. 64. Затем разомкнуть систему и определить передаточную функцию W(p) = W1(p)W2(p). По W(p) строят АФХЧ (годограф). Система устойчива, если годограф разомкнутой системы не охватывает точку с координатами 0;–1, рис. 65.

Рис. 64. Рис. 65.

В этом критерии можно определить запас устойчивости по модулю и по фазе. Для этого необходимо провести окружность радиусом R=1, рис. 66.

Проведя радиус через точку пересечения А, можно определить запас устойчивости по фазе как угол  и запас по модулю как отношение отрезков СВ/СО, или

и запас по модулю как отношение отрезков СВ/СО, или  , где

, где  – значение АФЧХ разомкнутой системы при частоте

– значение АФЧХ разомкнутой системы при частоте  , соответствующей

, соответствующей  = 180° (точка В), рис. 66.

= 180° (точка В), рис. 66.

Рис. 66.

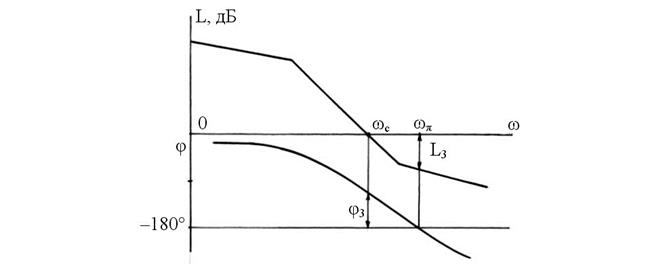

3. Критерий устойчивости по ЛАЧХ.

Этот критерий представляет собой интерпретацию критерия Найквиста при помощи  и

и  разомкнутой САР. Замкнутая система устойчива, если

разомкнутой САР. Замкнутая система устойчива, если  разомкнутой системы при частоте среза

разомкнутой системы при частоте среза  не достигает 180°. При большем сдвиге фаза выходного сигнала меняется на противоположную и система, вместо того, чтобы идти к положению равновесия, уходит от него, рис. 67. Запас по фазе определяется углом

не достигает 180°. При большем сдвиге фаза выходного сигнала меняется на противоположную и система, вместо того, чтобы идти к положению равновесия, уходит от него, рис. 67. Запас по фазе определяется углом  при частоте среза

при частоте среза  (рис. 67), а по модулю

(рис. 67), а по модулю  , где

, где  – частота, при которой

– частота, при которой  достигает 180°.

достигает 180°.

Рис. 67.

Для обеспечения удовлетворительных показателей переходного процесса устанавливают LЗ ≤ 10 – 20 дБ и  = 36–60°.

= 36–60°.

Различают структурно-устойчивые и структурно-неустойчивые системы. Для первых устойчивость зависит от значения ее параметров. Если при любых параметрах САР неустойчива, она называется структурно-неустойчивой. Способ определения устойчивости по логарифмическим характеристикам хорошо разработан и является инженерным. Здесь легко определить желательную характеристику  , выяснить, какие звенья оказывают наибольшее влияние на устойчивость и какую характеристику должны они иметь.

, выяснить, какие звенья оказывают наибольшее влияние на устойчивость и какую характеристику должны они иметь.

Качество регулирования

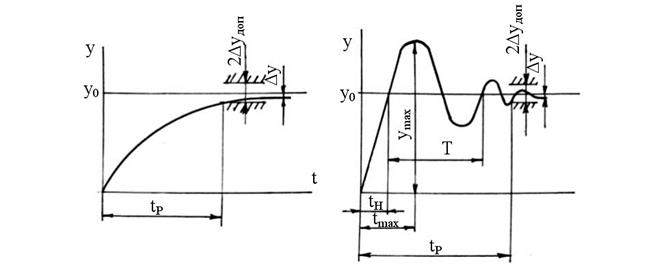

Если система устойчива, то следующим этапом является выяснение качества регулирования. Наглядное представление о качестве регулирования системы дает переходная характеристика. У устойчивой системы при мгновенном скачкообразном воздействии переходный процесс может быть апериодическим, или колебательным, рис. 68, а, б.

Рис. 68.

Общими показателями качества для обоих переходных процессов является статическая ошибка Δу и время регулирования tp. Статическая ошибка – это ошибка, которая определяется как limΔy(t) при t → ∞. Ошибка должна быть меньше допустимой Δyдоп. Время регулирования tp определяется как время, за которое y(t) достигнет значения у0 с требуемой точностью, т. е. кривая переходного процесса перестанет выходить за пределы заштрихованной области, ширина которой равна 2Δудоп, рис. 68. Допустимую ошибку в технике обычно устанавливают 5 или 10 %, но может быть и точнее, например 2 %.

Для колебательного процесса показателями качества дополнительно являются также перерегулирование σ и колебательность М.

Перерегулирование определяется как

.

.

Перерегулирование обычно допускается не более 20–30 %.

Колебательность системы определяется числом переходов через положение равновесия у0 . В большинстве случаев допускается М = 2…3. Кроме перечисленных показателей быстродействие САР может характеризоваться также временем первого согласования tн , временем достижения первого максимума tmax и периодом Т, рис. 68, б.

Существует и интегральная оценка качества, которая заключается в следующем. Если перестроить графики переходных процессов (рис. 68), чтобы у0 был на линии абсцисс, то получим кривые, показанные на рис. 69 а, б.

Рис. 69.

Величина заштрихованной в обоих случаях площади определяется скоростью затухания переходного процесса, т.е. качеством регулирования системы. Для апериодического процесса площадь под кривой (рис. 68, а):

,

,

где Δу – отклонение регулируемой величины от заданного значения у0, о качестве судят по квадратичной зависимости:

.

.

Интегральный показатель качества может быть вычислен без построения кривой переходного процесса по уравнению h(t). Недостатком интегральных оценок является отсутствие наглядного соответствия между значениями показателей I и другими характеристиками переходных процессов.

Определение формы кривой переходного процесса аналитически (прямой метод) затруднительно, особенно при уравнении высоких порядков и не достаточно информативно, когда требуется выяснить влияние отдельных параметров на показатели качества. Для этих целей разработаны косвенные методы. Однако и эти методы вряд ли можно причислить к исключительно простым. На сегодняшний день при анализе широко используются вычислительная техника и пакеты программ, позволяющие реализовать вышеописанные методы определения устойчивости и качества регулирования быстро и с высокой точностью.

Коррекция САР

Если спроектированная САР не удовлетворяет требованиям запаса устойчивости и качества регулирования, то возникает необходимость в ее коррекции. Без изменения структурной схемы системы можно только повысить общий коэффициент усиления и таким образом снизить статическую ошибку. Но в этом случае повышается скорость регулирования, переходный процесс становится колебательным, или колебания усиливаются, и возможны потеря устойчивости или ухудшение временных показателей качества. Для коррекции в структурную схему вводят дополнительные корректирующие звенья, подключаемые последовательно и параллельно. Положительная обратная связь увеличивает коэффициент усиления звена, отрицательная уменьшает постоянную времени, улучшает устойчивость и изменяет тип звена. При коррекции устойчивости сначала строят ЛАЧХ исходной системы и определяют ЛАЧХ желаемую, изменяя значение  . Затем по разности ординат этих характеристик

. Затем по разности ординат этих характеристик  находят

находят  – ЛАЧХ корректирующего звена. Отсюда определяют W(p)k и выбирают звено как реальное устройство, обычно как элемент электрической схемы в виде сочетания параметров

– ЛАЧХ корректирующего звена. Отсюда определяют W(p)k и выбирают звено как реальное устройство, обычно как элемент электрической схемы в виде сочетания параметров

RC-цепочки. После этого, учитывая реальные параметры подобранного корректирующего звена, определяют ЛАЧХ скорректированной системы и определяют ее h(t). По характеру кривой h(t) определяют качество регулирования? и если параметры удовлетворяют предъявляемым требованиям, то коррекцию прекращают, а если нет, то производят заново. Для коррекции имеются разработанные рекомендации и номограммы для определения показателей качества регулирования. В настоящее время для расчета САР широко применяется вычислительная техника с пакетами программ, облегчающими и ускоряющими процесс проектирования.

Библиографический список

1. Теория автоматического управления / Под ред. Ю.М. Соломенцева. – М.: Высш. шк., 2000. – 268 с.

2. Аверьянив Г.С. Управление в технических системах: Учеб. пособие. – Омск: Изд-во ОмГТУ, 2001. – 60 с.

3. Щукин О.С. Автоматические регулирования в электроэнергетике: Учеб. пособие. – Омск: Изд-во ОмГТУ, 2001. – 105 с.

4. Теория автоматического управления: Методические указания к самост. раб. / Д.В. Ситников. – Омск: Изд-во ОмГТУ, 2003. – 39 с.

5. Филипс Ч. Системы управления с обратной связью. – М.: Лаборатория Базовых Знаний, 2001. – 615 с.

Содержание

Предисловие. 3

Лекция 1. Общие сведения об автоматизации, управлении и регулировании. Развитие материальной базы систем автоматического управления.

Классификация систем управления по назначению.. 4

Лекция 2. Основные понятия и определения теории автоматического регулирования 8

2.1. Общие определения и термины.. 8

2.2. Системы автоматического регулирования. 10

2.3. Общие принципы управления и регулирования. 14

Лекция 3. Технические устройства систем автоматического регулирования. 16

Лекция 4. Управление в системах с путевым контролем. 25

Лекция 5. Системы автоматического регулирования. Задачи теории автоматического регулирования. Методы описания переходных

процессов в САР. 37

Лекция 6. Типовые динамические звенья систем автоматического

регулирования. 44

Лекция 7. Устойчивость и качество систем автоматического регулирования. 51

7.1. Устойчивость САР. 51

7.2. Качество регулирования. 55

7.3. Коррекция САР. 56

Лекция 8. Нелинейные системы регулирования. 57

Лекция 9. Многомерные автоматические системы. Оптимальное управление. 62

Библиографический список. 66

В.Ф. Мухин

УПРАВЛЕНИЕ ТЕХНИЧЕСКИМИ СИСТЕМАМИ

Конспект лекций

Омск 2005

УДК 681.5 (075)

ББК 32.965я73

М92

Рецензенты:

Р.А. Ахмеджанов, канд. техн. наук, проф. ОмГУПС;

М.А. Красников, зам. директора ОИОГТ

Мухин В.Ф.

М92 Управление техническими системами: Конспект лекций. – Омск: Изд-во ОмГТУ, 2005. – 68 с.

В конспекте лекций кратко изложены основные положения теории автоматического управления, дающие представление о методах анализа и синтеза при проектировании автоматических систем. Конспект предназначен для студентов машиностроительных специальностей дневной и заочной форм обучения.

Печатается по решению редакционно-издательского совета Омского государственного технического университета

УДК 681.5 (075)

ББК 32.965я73

© В. Ф. Мухин, 2005

| |

Предисловие

Курс лекций «Управление техническими системами» является для машиностроительных специальностей одной из общепрофессиональных дисциплин и поэтому не ставит своей задачей обучение проектированию и расчету систем автоматического регулирования и управления. Исходя из этого, содержание лекций ограничивается сведениями о методах конструирования систем управления и направлено на понимание уровня сложности и решения задач при создании автоматических устройств для различных производственных процессов. По той же причине в лекциях не подчёркивается конкретная связь с отраслью производства, так как полученные сведения в дальнейшем являются фундаментом для изучения специальных дисциплин, таких как «Автоматизация сварочных процессов» или «Автоматизация процессов обработки металлов давлением» и т. п., учитывающих специализацию инженера-машиностроителя. Таким образом, принимая во внимание современные представления о высшей школе, лекции предназначены для установления кругозора и создания ориентира по данному направлению науки, чтобы исключить впечатления о несвойственных функциях и дать информацию о возможности управления техническими системами.

В отличии от учебника и учебного пособия конспект лекций имеет цель ввести студента в предмет и направить на его изучение, не представляя полную информацию для самостоятельной работы. Понимание существа и принципа построения систем управления, полученное в результате прослушанных лекций, даёт возможность при необходимости перейти к самостоятельному чтению и изучению имеющихся многочисленных учебников и учебных пособий для различных уровней подготовки по конкретным разделам и практической интерпретации результатов в технических устройствах.

Объём курса лекций соответствует минимальному количеству часов, отведённых на аудиторные занятия согласно учебному плану для специальностей машиностроительного факультета.

Лекция 1. Общие сведения об автоматизации, управлении

и регулировании. Развитие материальной базы систем автоматического управления. Классификация систем управления по назначению

Под управлением в общепринятом смысле понимают организацию какого-либо процесса для достижения поставленной цели. В машиностроении имеют в виду технологические процессы изготовления какого-либо вида продукции или рабочие процессы какого-либо агрегата, устройства, установки, задействованных в таком технологическом процессе. По мере развития материальной базы промышленности и усложнения технологий быстро выяснилось, что эффектность производства тем выше, чем меньше интенсивность тяжелого физического труда, т. е. чем выше механизация производства. Под механизацией понимают замену физического труда человека трудом машин и механизмов. При этом функции управления и контроля остаются за человеком. Понятно, что физиологические возможности человека как управляющей системы не безграничны, поэтому возникли проблемы повышения количества и качества выпускаемых изделий, производительности труда, а также трудности с трудовыми ресурсами и их уровнем подготовки. Таким образом, дальнейшее повышение эффективности производства в условиях увеличения спроса на выпускаемую продукцию связано с внедрением систем, работающих без участия человека. В этом случае человек получает готовый результат технологического процесса без своего непосредственного участия и за ним остаются лишь функции настройки, наблюдения за работой технических устройств и при необходимости передача полученной продукции для дальнейшей обработки или реализации. Устройство, агрегат или техническая система, выполняющие свои функции без участия человека, называются автоматическими. Внедрение в производство каких-либо типов автоматических устройств называется автоматизацией.

Необходимость автоматизации обуславливается следующими основными факторами.

1. Необходимостью осуществить управление опасными производствами, в которых участие человека нежелательно или исключается. Здоровье человека бесценно, и любые затраты здесь оправданны.

2. Стремлением преодолеть ограничения в управлении, которые обуславливаются физиологическими возможностями человека как управляющей системы (быстрота реакции на изменение условий, точность, объективность и т. д.).

3. Стремлением повысить производительность труда и качество продукции.

4. Необходимостью рационально использовать оборудование, энергию и материалы

Первые автоматические регуляторы появились в связи с промышленным применением паровых машин в 1763–1765 г., рис. 1. Так, в паровой машине И.И. Ползунова был впервые использован широко теперь известный поплавковый регулятор уровня воды. В машине Дж. Уатта был применен центробежный регулятор оборотов. Далее до появления электрических машин и приборов автоматические устройства применялись в основном для поддержания заданного режима работы паровых машин и турбин. Применение электрических аппаратов значительно расширило область применения автоматических устройств, так как они более компактны и передача электрических сигналов управления значительно проще, чем механических.

Рис. 1. Развитие технической базы систем автоматического управления

Появление электронных приборов позволило еще более снизить габариты и вес автоматических регуляторов, обеспечивающих заданные алгоритмы управления.

Первый отечественный электронный регулятор появился в 1949 г., а с середины 50-х годов в СССР началась разработка системы ГСП – Государственной системы промышленных приборов и средств автоматизации, задачей которой является создание автоматических и информационно-управляющих систем из стандартных приборов, обладающих совместимостью. Устройства ГСП – это устройства для конкретных функций, т. е. для обеспечения схемной реализации алгоритма управления в типовых автоматических системах. Устройства, входящие в ГСП, представляют собой параметрический ряд (ГОСТ 12997-67 и дополнения) и обладают функциональной, метрологической, конструктивной и эксплуатационной совместимостью. Системы включают в себя устройства для получения первичной информации (измерение каких-либо параметров, например температуры, давления и т.д.) и их преобразования в сигналы, удобные для дальнейшего использования в управлении (чаще всего электрические); устройства передачи информации; регулирующие и вычислительные устройства; устройства отображения информации. Приборы, входящие в ГСП, могут быть разделены на три ветви по виду используемой энергии: электрическая, пневматическая и гидравлическая. Наиболее развита электрическая ветвь. Приборы и средства ГСП работают на основе принятых стандартных сигналов. Из приборов могут быть построены схемы для реализации типовых алгоритмов регулирования, логического управления и т. п. В машиностроении система ГСП используется наряду со специальными автоматическими устройствами, соответствующими специфике той или иной отрасли производства конкретных изделий. Цель системы – снизить затраты на проектирование.

С появлением и внедрением вычислительной техники появилось направление АСУТП – автоматизированные системы управления технологическими процессами, которые предназначены для централизованного управления. Первые системы только облегчали труд оператора центрального пульта управления (информационный и информационно-советующий режимы), а по мере развития направления частично или полностью смогли заменить его (режим непосредственного управления). В этих системах оператор имеет возможность при необходимости в любой момент вмешаться в работу управляющей вычислительной машины, что отражено в названии: не автоматические, а автоматизированные, т. е. не исключающие участие человека. Особенно эффективны АСУТП в энергетике, в химической промышленности, в непрерывных производствах.

Миниатюризация в электронике, появление мини- и микро-ЭВМ позволило продвинуть автоматизацию и в те отрасли машиностроения, где автоматические устройства не давали существенного положительного эффекта из-за необходимости в частой перестройке агрегатов. Мини- и микро-ЭВМ позволили повысить надежность управляющих систем путем резервирования возможностей без существенного увеличения затрат (распределенные системы) и создавать гибкие автоматизированные системы (ГАПы), обеспечивающие безлюдные технологии изготовления типовых деталей и узлов с несколькими видами обработки. В ГАПах автоматизируется подача и обработка деталей и узлов с помощью промышленных роботов, выполняющих функции токаря, сварщика, штамповщика и т. д. Таким образом, появилась возможность круглосуточной работы участка технологической обработки и повышения производительности производства при стабильном качестве. Применение промышленных роботов (ПР), станков с числовым программным управлением (ЧПУ) и ГАПов эффективно при серийном производстве, когда быстро окупаются затраты на перенастройку оборудования. При мелкосерийном производстве затраты на переналадку относительно велики, а при массовом больший эффект обеспечивают автоматические линии.

На сегодняшний день при металлообработке автоматизировать весь процесс изготовления детали или узла чаще всего достаточно сложно и экономически не целесообразно. Поэтому в машиностроении больше распространены так называемые локальные системы автоматизации, обеспечивающие автоматизацию только части общего процесса изготовления изделия. Например, процесс термообработки, транспортировки, штамповки, несложной сборки и т. д. Полная автоматизация более характерна для непрерывных производств: производства нефтепродуктов, электроэнергии и т. д. При частичной автоматизации совместная работа автоматических и других систем координируется человеком. Локальные автоматические системы можно классифицировать по назначению, рис. 2.

Системы защиты и блокировки обеспечивают защиту каких-либо устройств от аварийных режимов, автоматическое отключение при перегрузке, блокировку неисправных устройств. Системы сигнализации предназначены для извещения оператора о состоянии тех или других элементов агрегата или о протекании технологического процесса. Системы контроля и учета могут автоматически контролировать размер детали в процессе обработки, учет количества продукции, измерение и контроль параметров различных процессов.

Рис.2. Классификация автоматических систем по назначению

Системы автоматического управления включают системы регулирования, системы логического управления, т. е. управления на основании логических операций, и более сложные системы оптимального регулирования, последние иногда называют кибернетическими системами.

Системы регулирования решают задачу обеспечения заданных режимов работы различных технических устройств, задачу более узкую и простую, чем управление. Логические системы управляют последовательностью работы отдельных агрегатов. Кибернетические системы решают более сложные задачи, к которым относятся оптимальное регулирование и самонастройка в зависимости от окружающих условий и т. п.

По мере развития материальной базы автоматических систем потребовались расчетные методы, позволяющие определить параметры и спроектировать автоматическую систему без каких-либо экспериментов и затрат на дополнительную защиту ее во время эксплуатации от аварийных режимов и непредсказуемого поведения при изменении внешних условий. Но лишь к 40-м годам двадцатого века окончательно сформировалась прикладная наука автоматика, как раздел фундаментальной науки кибернетики. Автоматика изучает общие принципы построения систем автоматизации и включает в себя теорию технических средств автоматики, теорию автоматического регулирования (ТАР), теорию автоматического управления (ТАУ). Элементы этих курсов объединены под общим названием «Управление техническими системами».

Лекция 2. Основные понятия и определения теории автоматического регулирования

2.1. Общие определения и термины

Изменение какой-либо величины или нескольких величин по требуемому закону без участия человека называется автоматическим регулированием.

Техническое устройство, в котором осуществляется регулирование, называется объектом регулирования, а физические величины, подлежащие регулированию, называются регулируемыми величинами. В общем случае если y(t) изменение во времени регулируемой величины, а q(t) функция, характеризующая требуемый закон изменения, то задача регулирования сводится к их равенству в каждый момент времени:

y(t) = q(t).

Функцию q(t) называют задающим воздействием. В реальных условиях всегда существуют причины, отклоняющие регулируемые величины от требуемого закона изменения. Эти причины называют возмущающими воздействиями или возмущениями. Число возмущений обычно очень велико. Из общего числа возмущений можно выделить контролируемые возмущения и неконтролируемые – помехи. Физические величины, с помощью которых воздействуют на объект для решения задачи регулирования, называют регулирующими величинами. Так как регулирование и управление всегда происходят во времени, то для краткости записи указание зависимости величины от времени часто не пишут. Исходя из вышесказанного в общем случае объект управления (регулирования) можно изобразить схемой, показанной на рис. 3, а.

а) б)

Рис. 3. Схема объекта регулирования (управления): а – многомерного;

б – одномерного

На схеме рис.3, а обозначены: x – регулирующие величины; f - возмущения; z - помехи. Такой объект называется многомерным, так как число регулируемых параметров больше единицы. В большинстве случаев в объектах при регулировании изменяют одну регулируемую величину при помощи одной регулирующей, а появление помех (неконтролируемых возмущений) маловероятно. Кроме этого, при работе какого-либо технического устройства при металлообработке часто можно выделить одно главное возмущение, а остальными пренебречь. На основании этого объект регулирования можно представить схемой, показанной на рис. 3, б. Такой объект называют одномерным. Автоматические системы, регулирующие только одну величину, также называются одномерными системами, а регулирующие несколько величин – многомерными.

Техническое устройство, которое влияет на состояние объекта, изменяя регулирующую величину, называют регулирующим органом, а техническое устройство, посредством которого решается задача регулирования – автоматическим регулятором. При ручном регулировании на объект через регулирующий орган воздействует человек. Таким образом, задачей автоматизации является создание автоматического регулятора, который бы заменил человека-оператора.

Для регулирования необходима информация о состоянии объекта, которое характеризуется регулируемой величиной. Для этого нужно измерительное устройство. Измеренную регулируемую величину необходимо сравнить с заданной и имеющееся различие (если оно есть) подать в автоматический регулятор, который должен сформировать регулирующее воздействие на регулирующий орган, чтобы объект изменил свое состояние и различие было бы устранено с заданной точностью. Вышеописанное иллюстрируется структурной схемой автоматической системы, на которой указывают функции отдельных устройств, рис. 4. На схеме: ОР – объект регулирования; РО – регулирующий орган; ИУ – измерительное устройство; ЗУ – задающее устройство; АР – автоматический регулятор. Суммирующее устройство обозначается в виде окружности, разделенной на секторы. Если в нем происходит сравнение (вычитание), то нижний сектор, в который входит стрелка зачерняется. Связь между элементами схемы указывается стрелками. Автоматический регулятор, как правило, включает в себя усилительно-преобразовательное устройство (УП) и исполнительный механизм (ИМ).

Рис. 4. Структурная схема автоматической системы

Над стрелками указаны изменяемые во времени физические величины, с помощью которых осуществляется регулирование: y(t) – регулируемая величина;

F(t) – возмущение; X(t) – регулирующая величина; y=y(t)–g(t) – отклонение y(t) от заданного значения (ошибка), появление которого вызывает μ(t)=X0(t)–X1(t) – регулирующее воздействие, т. е. разность между регулирующими величинами до возникновения отклонения X0(t) и после него X1(t). Связь выхода объекта с входом регулятора через элемент сравнения называется обратной связью. Обратная связь образует замкнутый контур, и системы с такой структурой называют замкнутыми. При отсутствии обратной связи система разомкнута, т.е. информация о состоянии объекта в регулятор не поступает. В зависимости от характера системы и видов используемой энергии в некоторых системах могут отсутствовать специальные измерительные устройства, усилитель, преобразователь. Все остальные элементы необходимы для любой системы. В указанной на рис. 4 системе происходит сравнение (вычитание) величин y(t) и g(t). Такая обратная связь называется отрицательной. Если же в суммирующем элементе складываются эти величины, то такая связь называется положительной. В этом случае обратная связь служит для максимально возможного увеличения регулируемой величины, что применяется в некоторых устройствах и системах, не связанных с регулированием. Закон обратной связи характерен для всех известных процессов не только в технике, но и в биологии, в обществе и т. д. – это любое сравнение того, что имеем, и того, что хотим или можем получить, с последующим действием в ту или иную сторону.

Изменение состояния объекта при выполнении им заданного технологического процесса при возмущениях описывается алгоритмом функционирования, т. е. последовательностью связанных друг с другом предписаний (математически или логически). Совокупность внешних организованных воздействий на объект со стороны автоматического регулятора называется алгоритмом регулирования.

Дата: 2018-11-18, просмотров: 479.