В настоящее время проблема надежности узлов и систем автомобиля очень актуальна. Надежность рулевого привода является одной из составляющих надежности автомобиля в целом.

Шарнирные соединения рулевых тяг автомобилей являются основным элементами, регламентирующими надёжность рулевого привода [2]. Рабочие процессы в них характеризуются значительным количеством циклов относительного скольжения элементов шарнира. При этом особую важность приобретает фактор, учитывающий переход трения покоя в трение скольжения, когда преодолеваются "точки покоя". Последнее обстоятельство является причиной увеличения интенсивности изнашивания шарнира, несмотря на некоторое её ослабление из-за нестационарности процесса нагружения рулевого привода.

Для автомобилей с независимой передней подвеской нагружение рулевых шарниров определяется тремя факторами: рулевыми воздействиями водителя, колебаниями колёс относительно оси поворотной стойки и колебаниями подвески. При этом скорость движения способствует увеличению интенсивности возбуждений и при возрастании становится фактором, определяющим частоту и амплитуду колебаний колёс.

Из практики технической эксплуатации автомобилей известно, что наибольший износ имеют шарнирные соединения рычагов поворотных цапф и боковых рулевых тяг (крайние рулевые шарниры). Основная причина в том, что эти шарниры соединяют без упругих элементов неподрессоренную массу колёсного узла передней подвески и подрессоренную массу кузова. Это определяет интенсивные динамические нагрузки на элементы шарнира, частично воспринимаемые его пружиной.

Анализируя пространственное скольжение элементов рулевых шарниров, следует отметить, что характеристикой рабочих процессов являются путь трения и скорость относительного скольжения. Используя методику Фоллерта Людера для шарниров автомобилей МАЗ, и рассмотрев дополнительно процесс относительного перемещения элементов шарнира от колебаний подвески для исследуемых моделей, определим суммарный путь трения, отнесённый к площади трения с диаметром, равным диаметру шарового пальца, на 1000 км пробега для автомобилей ВАЗ.

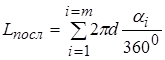

Путь трения в случае имитации процесса основных угловых перемещений управляемых колёс случайной последовательностью, имеющей место от рулевых воздействий водителя, может быть определён:

, ,

| (20) |

где  - среднестатистический угол поворота шарового пальца, град;

- среднестатистический угол поворота шарового пальца, град;

d - диаметр шарового пальца, мм.

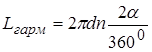

Путь трения в случае имитации процесса основных угловых перемещений управляемых колёс гармоническим процессом, имеющем место при колебаниях управляемых колёс относительно оси поворотной стойки и при колебаниях передней подвески, может быть определён :

, ,

| (21) |

где n - число колебаний на 1 км пути;

- угол размаха, град.

- угол размаха, град.

Так, относительная величина пути трения при движении на булыжном шоссе со скоростью 8,4 м/с определена следующим образом:

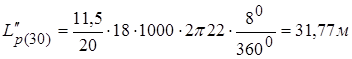

а) от рулевых воздействий водителя:

;

;

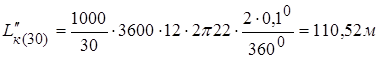

б) от колебаний колес относительно оси поворотной стоки:

;

;

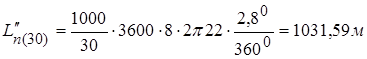

в) от колебаний передней подвески:

.

.

Результаты расчёта сведены в таблице 1. Исходные данные взяты из работы Гольда Б.В. [3], получены экспериментально.

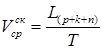

Характеристикой рабочих процессов в рулевом шарнире является также, скорость относительного скольжения его элементов. Известно [6], что главными механизмами нарушения работоспособности рулевых шарниров являются окислительное, абразивное изнашивание и усталостное выкрашивание поверхностей трения. Кинематической характеристикой этих механизмов является средняя скорость скольжения шарового пальца в наконечнике рулевой тяги:

. .

| (22) |

Таблица 1 Результаты расчёта относительных величин пути трения и скорости скольжения элементов шарниров рулевых тяг автомобилей ВАЗ-2105

| Характер нагружения рулевых шарниров | Скорость движения, м/с | Тип дорожного покрытия | Исходные данные для расчета | Относительная величина пути трения, м/1000 km | Относительная скорость скольжения, мм/с |

| Рулевое воздействие водителя | 8,4 | асфальтобетон | nk = 18, 4,8

= 8° 20 = 8° 20

| 13,26 | 1,45 |

| (30) | булыжное шоссе | nk = 18, 11,5

= 8° 20 = 8° 20

| 31,77 | 3,46 | |

| 16,8 | асфальтобетон | nk = 5, 4,8

= 2° 20 = 2° 20

| 0,92 | 0,12 | |

| (60) | булыжное шоссе | nk = 5, 11,5

= 2° 20 = 2° 20

| 2,21 | 0,29 | |

| Колебания колёс вокруг оси поворотной стойки | 8,4 | асфальтобетон | fk = 4, 1/c

= 0,1° = 0,1°

| 36,84 | 57,84 |

| (30) | булыжное шоссе | fk = 12, 1/c

= 0,1° = 0,1°

| 110,52 | 173,52 | |

| 16,8 | асфальтобетон | fk = 2,5 1/c

= 0,15° = 0,15°

| 17,23 | 27,11 | |

| (60) | булыжное шоссе | fk = 8, 1/c

= 0,15° = 0,15°

| 55,14 | 86,76 | |

| Колебания передней подвески | 8,4 | асфальтобетон | fk = 3, 1/c

= 2,8° = 2,8°

| 386,04 | 1214,64 |

| (30) | булыжное шоссе | fk = 8, 1/c

= 2,8° = 2,8°

| 1031,59 | 3239,03 | |

| 16,8 | асфальтобетон | fk = 1,6 1/c

fk = 3, 1/c

= 2,8° = 2,8°  = 3,6° = 3,6°

| 102,95 | 416,45 | |

| (60) | булыжное шоссе | fk = 3,5 1/c

= 3,6° = 3,6°

| 225,20 | 910,98 |

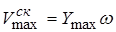

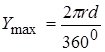

Максимальная скорость относительного перемещения трущихся деталей зависит от параметров и кинематики рулевого привода и может быть определена по рекомендации Фоллерта Людера:

, ,

| (23) |

где  - угловая скорость вращения шарового пальца;

- угловая скорость вращения шарового пальца;

- максимальная амплитуда отклонения.

- максимальная амплитуда отклонения.

Результаты расчёта относительной скорости скольжения шарового пальца в наконечнике для рассматриваемых условий приведены в таблице 1.

В этих условиях особую важность приобретает оптимальная жёсткость осевой пружины рулевого шарнира, которая должна превышать инерционные усилия, возникающие от массы рулевых тяг при движении с колебаниями.

Дата: 2019-12-10, просмотров: 299.