Кафедра экономики предпринимательства

Курсовая работа

По дисциплине «Организация производства на предприятии машиностроения»

Группа

Студент ______________ ____________

(подпись) (дата) (и.ф. фамилия)

Преподаватель ______________ ____________

_______________

(оценка)

2008

Содержание

Введение

1. План производства

2. Планирование основных фондов

2.1 Расчет потребного количества оборудования

2.2 Расчет потребности в площадях

2.3 Расчет потребности в транспортных средствах

2.4 Расчет потребности в инструменте

3. Планирование численности персонала

3.1 Расчет плановой численности опр

3.2 Расчет плановой численности вспомогательных рабочих

3.3 Расчет численности служащих и специалистов

4. Планирование себестоимости

4.1 Расчет потребности в основных материалах

4.2 Расчет потребности во вспомогательных материалах

4.3 Расчет потребности по всем видам энергии

5. Расчет продолжительности производственного цикла

Заключение

Список использованной литературы

Введение

Рациональная система организации, планирования и управления имеет важное значение для повышения эффективности производства.

В условиях рыночной экономики центр экономической деятельности перемещается к основному звену всей экономики - предприятию. Именно на этом уровне создаются все необходимые обществу блага и решаются вопросы рационального использования ресурсов, а так же мероприятия по совершенствованию технологии, средств механизации и автоматизации производства, систем управления и снижение затрат на производство продукции до минимума.

Наиболее важной задачей, стоящей перед управлением, является обеспечение целенаправленного развития производства. Постановка цели на определенный период времени и выработка программы достижения этой цели обеспечивается посредством планирования.

C его помощью определяется главная цель развития производства, устанавливаются пропорции, темпы развития, материальные источники и трудовые ресурсы. Отсюда ясно, что из сущности управления вытекает такая его важнейшая функция, как планирование.

Целью данного курсового проекта является освоение практических навыков по организации производства.

План производства

Таблица 1. Данные о заготовках.

| Обозначение изделий | Наименование детали | Вид заготовки | Марка материала | Масса заготовки | Стоимость материала (руб./кг.) |

| А | Вал | Пруток | 07х16н2 | 0,680 | 4100 |

| Б | Гайка | Пруток | 07х16н2 | 0,085 | 4100 |

| В | Шайба | Пруток | 07х16н2 | 0,03 | 4100 |

Таблица 2. Данные о пооперационных маршрутах

| Номер опера Ции | Наимено Вание операции | Тип оборудо Вания | Нормы времени | Расценки, коп | Разряд Работы | |||

| Тшт (мин.) | Тпз (мин.) | |||||||

| Деталь а. Вал | ||||||||

| 5 | Отрезная | 8в66 | 3.9 | 4 | 45 | 3 | ||

| 10 | Токарная | 1к62 | 7.8 | 8 | 85 | 5 | ||

| 15 | Токарная | 1к62 | 6.6 | 7 | 75 | 5 | ||

| 20 | Токарная | 1к62 | 10.8 | 11 | 120 | 5 | ||

| 25 | Токарная | 1к62 | 7.2 | 7 | 86 | 5 | ||

| 30 | Токарная | 1к62 | 4.6 | 5 | 52 | 5 | ||

| 35 | Токарная | 1к62 | 9.6 | 9 | 105 | 5 | ||

| 40 | Сверлильная | 2н106 | 2.4 | 2 | 29 | 3 | ||

| 45 | Сверлильная | 2н106 | 2.4 | 2 | 29 | 3 | ||

| 50 | Шлифовальная |

| Зм-182 | 4.2 | 4 | 4.2 | 3 | |

| 55 | Слесарная |

| Верстак | 3.6 | 0.4 | 3.6 | 3 | |

| 60 | Контрольная | Стол бтк | - | - | - | - | ||

| Итого | 63.1 | 59.4 | ||||||

| Деталь б. Гайка | ||||||||

| 5 | Отрезная |

| 8в66 | 0.70 | 5.00 | 10 | 3 | |

| 10 | Токарная |

| 1к62 | 2.60 | 3.00 | 29 | 5 | |

| 15 | Токарная |

| 1к62 | 1.40 | 2.00 | 18 | 5 | |

| 20 | Токарная |

| 1к62 | 3.20 | 4.00 | 38 | 5 | |

| 25 | Фрезерная |

| 6н13п | 2.80 | 3.00 | 32 | 4 | |

| 30 | Слесарная |

| Верстак | 0.60 | 10 | 4 | ||

| 35 | Контрольная |

| Стол бтк | |||||

| Итого |

| 11.30 | 17.00 | |||||

| Деталь в. Шайба | ||||||||

| 5 | Отрезная |

| 8в66 | 0.70 | 3.00 | 10 | 3 | |

| 10 | Токарная |

| 1к62 | 2.10 | 3.00 | 25 | 5 | |

| 15 | Токарная |

| 1к62 | 1.20 | 5.00 | 15 | 5 | |

| 20 | Токарная |

| 1к62 | 0.60 | 7.00 | 10 | 5 | |

| 25 | Шлифовальная | 3м-182 | 1.20 | 3.00 | 15 | 4 | ||

| 30 | Слесарная |

| Верстак | 0.60 | 10 | 4 | ||

| 35 | Контрольная |

| Стол бтк | |||||

| Итого |

| 6.40 | 21.00 | |||||

Планирование основных фондов

Расчет потребности в транспортных средствах

Рассчитаем необходимое количество тележек:

Таблица 15 Расчет количества тележек

| Изделия | А | Б | В |

| Кол-во, шт. | 4100 | 4100 | 4100 |

| Масса дет., кг. | 0.68 | 0.085 | 0.03 |

| Масса общ., кг. | 2788.00 | 348.50 | 123.00 |

Грузопоток за период - 2788+348,5+123=3259,5

Грузоподъемность тележки - 200 кг.

Число тележек – 3259,5/200 - 16 шт.

Общая стоимость тележек - 16 * 2000 = 32000 руб.

Планирование численности персонала

3.1 Расчет плановой численности ОПР

Для расчета плановой численности ОПР, необходимо рассчитать плановую трудоемкость:

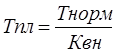

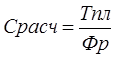

Плановая численность основных рабочих определяется как отношение

Плановой трудоемкости и фонда рабочего времени:

Все расчеты сведем в таблицу 17, 18, 19:

Таблица 17. Расчет плановой численности опр для изделия а

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 32390 | 1.2 | 26991.67 | 0.337 | 1 | 0.337 |

| Токарь | 5 | 64780 | 1.2 | 53983.33 | 0.675 | 1 | 0.675 |

| Токарь | 5 | 55760 | 1.2 | 46466.67 | 0.581 | 1 | 0.581 |

| Токарь | 5 | 89380 | 1.2 | 74483.33 | 0.931 | 1 | 0.931 |

| Токарь | 5 | 58220 | 1.2 | 48516.67 | 0.606 | 1 | 0.606 |

| Токарь | 5 | 39360 | 1.2 | 32800 | 0.410 | 1 | 0.410 |

| Токарь | 5 | 76260 | 1.2 | 63550 | 0.794 | 1 | 0.794 |

| Сверлильщик | 3 | 18040 | 1.2 | 15033.33 | 0.188 | 1 | 0.188 |

| Сверлильщик | 3 | 18040 | 1.2 | 15033.33 | 0.188 | 1 | 0.188 |

| Шлифовщик | 3 | 33620 | 1.2 | 28016.67 | 0.350 | 1 | 0.350 |

| Слесарь | 3 | 16400 | 1.2 | 13666.67 | 0.171 | 1 | 0.171 |

| Итого |

| 502250 |

| 418541.7 | 5.232 | 12 |

|

Таблица 18. Расчет плановой численности опр для изделия б

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 23370 | 1.2 | 19475 | 0.243 | 1 | 0.243 |

| Токарь | 5 | 22960 | 1.2 | 19133.33 | 0.239 | 1 | 0.239 |

| Токарь | 5 | 13940 | 1.2 | 11616.67 | 0.145 | 1 | 0.145 |

| Токарь | 5 | 29520 | 1.2 | 24600 | 0.308 | 1 | 0.308 |

| Фрезеровщик | 4 | 23780 | 1.2 | 19816.67 | 0.248 | 1 | 0.248 |

| Слесарь | 4 | 2460 | 1.2 | 2050 | 0.026 | 1 | 0.026 |

| Итого |

| 116030 |

| 96691.67 | 1.209 | 6 |

|

Таблица 19. Расчет плановой численности опр для изделия в

| Профессия | Раз-ряд | Норм. Тр-ть, н-ч | Квн | План. Тр-ть, н-ч | Плановая числ-ть, чел. | ||

| Расч. | Прин. | Кз | |||||

| Резчик | 3 | 15170 | 1.2 | 12641.67 | 0.158 | 1 | 0.158 |

| Токарь | 5 | 20910 | 1.2 | 17425 | 0.218 | 1 | 0.218 |

| Токарь | 5 | 25420 | 1.2 | 21183.33 | 0.265 | 1 | 0.265 |

| Токарь | 5 | 31160 | 1.2 | 25966.67 | 0.325 | 1 | 0.325 |

| Шлифовщик | 4 | 17220 | 1.2 | 14350 | 0.179 | 1 | 0.179 |

| Слесарь | 4 | 2460 | 1.2 | 2050 | 0.026 | 1 | 0.026 |

| Итого |

| 112340 |

| 93616.67 | 1.170 | 6 |

|

3.2 Расчет плановой численности вспомогательных рабочих

В таблице 20 представлены нормы обслуживания вспомогательных рабочих, учитывая которые можно определить численность.

Таблица 20. Нормы обслуживания вспомогательных рабочих

|

| Ед. Изм. | Х на 1 чел. | Объем | Числ-ть |

| Транспортировщик | Тележка | 1 | 2 | 2 |

| Электромонтер | Ед.рем. Слож. | 269 | 179,5 | 1 |

| Кладовщик | Склад | 1 | 4 | 4 |

| Уборщик быт. Помещ. | М2. Быт. S | 260 | 65,4525 | 1 |

| Слесарь-инструментальщик | Осн. Произв. Рабочие | 150 | 22 | 1 |

| Слесарь-ремонтник | Ед.рем. Слож. | 250 | 545 | 3 |

| Ремонт.-станочник | Станков | 70 | 85 | 2 |

| Распределитель | Осн. Произв. Рабочие | 30 | 22 | 1 |

| Наладчик | Станков | 15 | 85 | 6 |

| Контролер | Осн. Произв. Рабочие | 20 | 22 | 2 |

| Итого | Х | Х | Х | 23 |

Таблица 21. Ремонтная сложность станков

| Марка оборуд. | Кол-во станков | Кол-во ед. Рем.сложности | Сумм. Рем.сложность | ||

| Механ. | Электр. | Механ. | Электр. | ||

| 8в66 | 5 | 5 | 2 | 23 | 9 |

| 1к62 | 37 | 2 | 2 | 75 | 75 |

| 2н106 | 3 | 5 | 1 | 13 | 3 |

| 6н13п | 1 | 3 | 3 | 3 | 3 |

| Зм-182 | 4 | 4 | 3 | 17 | 13 |

| Верстак | 3 | 2 | 1 | 6 | 3 |

Ремонтная сложность станков позволяет определить численность электромонтеров и слесарей-ремонтников.

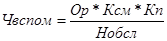

Численность вспомогательных рабочих по нормам обслуживания рассчитывается по следующей формуле:

Где ор - объем работ;

Н обсл - норма обслуживания;

Ксм - коэффициент сменности.

Кп - коэффициент потерь, который определяется как отношение номинального числа рабочих дней к числу явочных дней.

Все расчеты сведем в таблицу 22:

Таблица 22 расчет численности вспомогательных рабочих

| Профес-сия | Раз-ряд | Фвр. План, н-ч | Ч-ть план, чел. | |

| Транспортировщик | 4 | 36000 | 2 | |

| Электромонтер | 5 | 36000 | 1 | |

| Кладовщик | 4 | 36000 | 4 | |

| Уборщик быт. Помещ. | 5 | 36000 | 1 | |

| Слесарь-инструментальщик | 6 | 36000 | 1 | |

| Слесарь-ремонтник | 6 | 36000 | 3 | |

| Ремонт.-станочник | 6 | 36000 | 2 | |

| Распределитель | 5 | 36000 | 1 | |

| Наладчик | 6 | 36000 | 6 | |

| Контролер | 5 | 36000 | 2 | |

|

| 360000 | 23 |

Планирование себестоимости

Построение циклограммы

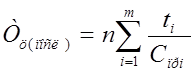

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей образуют временную структуру многооперационного технологического цикла. Продолжительность операционного технологического цикла обработки партии деталей определяется по формуле:

Где n – число деталей в обрабатываемой партии, шт;

Число деталей в обрабатываемой партии: 41000/360=11 шт.

Ti – штучное время на i-й операции, мин;

M – число операций в технологическом процессе;

Спрi- количество оборудования.

Рассчитаем ti, m; спрi и сведем в таблицу 28, 29, 30:

Длительность смены = 480 мин. Количество смен = 2 определяем такт линии для изделия а, б, в: 480*2/11 = 87,27 мин./шт.

Таблица 28. Расчет рабочих мест для изделия а

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 7.9 | =7,9/87,27 | 1 | =(7,9/87,27)/1 | 0.091 |

| 10 | Токарная | 15.8 | =15,8/87,27 | 1 | =(15,8/87,27)/1 | 0.181 |

| 15 | Токарная | 13.6 | =13,6/87,27 | 1 | =(13,6/87,27)/1 | 0.156 |

| 20 | Токарная | 21.8 | =21,8/87,27 | 1 | =(21,8/87,27)/1 | 0.250 |

| 25 | Токарная | 14.2 | =14,2/87,27 | 1 | =(14,2/87,27)/1 | 0.163 |

| 30 | Токарная | 9.6 | =9,6/87,27 | 1 | =(9,6/87,27)/1 | 0.110 |

| 35 | Токарная | 18.6 | =18,6/87,27 | 1 | =(18,6/87,27)/1 | 0.213 |

| 40 | Сверлильная | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 45 | Сверлильная | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 50 | Шлифовальная | 8.2 | =8,2/87,27 | 1 | =(8,2/87,27)/1 | 0.094 |

| 55 | Слесарная | 4 | =4/87,27 | 1 | =(4/87,27)/1 | 0.046 |

| Итого | 122.5 |

| 11 |

|

| |

Рабочая длина ленты = 1*11= 11 м.

Полная длина ленты конвейера = 2*11 + 3,14*1 = 25,14 м.

Скорость движения конвейера = 11/87,27 = 0,13

Таблица 3 Расчет рабочих мест для изделия б

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 5.7 | =5,7/87,27 | 1 | =(5,7/87,27)/1 | 0.065 |

| 10 | Токарная | 5.6 | =5,67/87,27 | 1 | =(5,67/87,27)/1 | 0.064 |

| 15 | Токарная | 3.4 | =3,4/87,27 | 1 | =(3,4/87,27)/1 | 0.039 |

| 20 | Токарная | 7.2 | =7,2/87,27 | 1 | =(7,2/87,27)/1 | 0.083 |

| 25 | Фрезерная | 5.8 | =5,8/87,27 | 1 | =(5,8/87,27)/1 | 0.066 |

| 30 | Слесарная | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Итого | 4.4 |

| 6 |

|

| |

Рабочая длина ленты = 1*6= 6 м.

Полная длина ленты конвейера = 2*6 + 3,14*1 = 15,14 м.

Скорость движения конвейера = 6/87,27 = 0,07

Таблица 30 Расчет рабочих мест для изделия в

| № операции | Наименование операции | T, мин. | Кол-во оборуд., с | Коэф.загруз., k | ||

| Расчет | Знач. | Расчет | Знач. | |||

| 5 | Отрезная | 3.7 | =3,7/87,27 | 1 | =(3,7/87,27)/1 | 0.042 |

| 10 | Токарная | 5.1 | =5,1/87,27 | 1 | =(5,1/87,27)/1 | 0.058 |

| 15 | Токарная | 6.2 | =6,2/87,27 | 1 | =(6,2/87,27)/1 | 0.071 |

| 20 | Токарная | 7.6 | =7,6/87,27 | 1 | =(7,6/87,27)/1 | 0.087 |

| 25 | Шлифовальная | 4.2 | =4,2/87,27 | 1 | =(4,2/87,27)/1 | 0.048 |

| 30 | Слесарная | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Итого | 27.4 |

| 6 |

|

| |

Рабочая длина ленты = 1*6= 6 м.

Полная длина ленты конвейера = 2*6 + 3,14*1 = 15,14 м.

Скорость движения конвейера = 6/87,27 = 0,07

Построим циклограмму детали а т.е график технологического цикла при последовательном движении деталей по операциям., по данным таблицы 31.

Таблица 31 расчет времени цикла.

| № опера-ции | Наименование операции | T, мин. | Кол-во оборуд., с | Время цикла tоп=(n*tоп)/спр |

| 5 | Отрезная | 7.9 | 1 | 87 |

| 10 | Токарная | 15.8 | 1 | 174 |

| 15 | Токарная | 13.6 | 1 | 150 |

| 20 | Токарная | 21.8 | 1 | 240 |

| 25 | Токарная | 14.2 | 1 | 156 |

| 30 | Токарная | 9.6 | 1 | 106 |

| 35 | Токарная | 18.6 | 1 | 205 |

| 40 | Сверлильная | 4.4 | 1 | 48 |

| 45 | Сверлильная | 4.4 | 1 | 48 |

| 50 | Шлифовальная | 8.2 | 1 | 90 |

| 55 | Слесарная | 4 | 1 | 44 |

| Итого |

|

|

| 1348 |

Заключение

В ходе выполнения данного курсового проекта мы провели сравнительный технико-экономический анализ эффективности производства трех деталей. Оценка производилась при помощи двух методов.

Первый метод связан с расчётом критического выпуска по технологической себестоимости изготовления деталей и выбором детали по максимальной прибыльности.

Второй метод связан с расчётом технологической себестоимости с использованием коэффициентом приведения.

Из вышеизложенного можно сделать вывод о том, что при проектировочных расчётах в целях экономии времени целесообразнее использовать коэффициенты приведения.

При проведении расчётов в курсовом проекте были проведены уточняющие расчёты программы выпуска уже с учётом необходимого задела и возможного брака продукции. Именно таким образом и была получена программа запуска.

Список использованной литературы

1. Новицкий Н.И. Организация производства на предприятиях: учеб. метод. пособие. М.: Финансы и статистика, 2004. – 392 с

2. Великанов К.М. определение экономической эффективности вариантов механической обработки деталей. – Л: Машиностроение, 1971,-240с.

3. Методические указания по построению модели производственного процесса, разбору производственной ситуации и проведению деловой игры по курсу ''Организация, планирование и управление предприятием машиностроения'' для целевой подготовки студентов технологических специальностей / сост. Абдрашитов Р.М. – Уфа: изд. Угату, 1995

4. Организация, планирование и управление предприятием машиностроения: учебник для студентов машиностроительных специальностей вузов/ И.М. Разумов и др. – М.: Машиностроение, 1982,-544с.

5. Проектирование машиностроительных заводов и цехов. / под ред. Е.С. Ямпольского. - М.: Машиностроение, 1975, том 4 ''Проектирование механических цехов – 226с.

Кафедра экономики предпринимательства

Курсовая работа

По дисциплине «Организация производства на предприятии машиностроения»

Группа

Студент ______________ ____________

(подпись) (дата) (и.ф. фамилия)

Преподаватель ______________ ____________

_______________

(оценка)

2008

Содержание

Введение

1. План производства

2. Планирование основных фондов

2.1 Расчет потребного количества оборудования

2.2 Расчет потребности в площадях

2.3 Расчет потребности в транспортных средствах

2.4 Расчет потребности в инструменте

3. Планирование численности персонала

3.1 Расчет плановой численности опр

3.2 Расчет плановой численности вспомогательных рабочих

3.3 Расчет численности служащих и специалистов

4. Планирование себестоимости

4.1 Расчет потребности в основных материалах

4.2 Расчет потребности во вспомогательных материалах

4.3 Расчет потребности по всем видам энергии

5. Расчет продолжительности производственного цикла

Заключение

Список использованной литературы

Введение

Рациональная система организации, планирования и управления имеет важное значение для повышения эффективности производства.

В условиях рыночной экономики центр экономической деятельности перемещается к основному звену всей экономики - предприятию. Именно на этом уровне создаются все необходимые обществу блага и решаются вопросы рационального использования ресурсов, а так же мероприятия по совершенствованию технологии, средств механизации и автоматизации производства, систем управления и снижение затрат на производство продукции до минимума.

Наиболее важной задачей, стоящей перед управлением, является обеспечение целенаправленного развития производства. Постановка цели на определенный период времени и выработка программы достижения этой цели обеспечивается посредством планирования.

C его помощью определяется главная цель развития производства, устанавливаются пропорции, темпы развития, материальные источники и трудовые ресурсы. Отсюда ясно, что из сущности управления вытекает такая его важнейшая функция, как планирование.

Целью данного курсового проекта является освоение практических навыков по организации производства.

План производства

Таблица 1. Данные о заготовках.

| Обозначение изделий | Наименование детали | Вид заготовки | Марка материала | Масса заготовки | Стоимость материала (руб./кг.) |

| А | Вал | Пруток | 07х16н2 | 0,680 | 4100 |

| Б | Гайка | Пруток | 07х16н2 | 0,085 | 4100 |

| В | Шайба | Пруток | 07х16н2 | 0,03 | 4100 |

Таблица 2. Данные о пооперационных маршрутах

| Номер опера Ции | Наимено Вание операции | Тип оборудо Вания | Нормы времени | Расценки, коп | Разряд Работы | |||

| Тшт (мин.) | Тпз (мин.) | |||||||

| Деталь а. Вал | ||||||||

| 5 | Отрезная | 8в66 | 3.9 | 4 | 45 | 3 | ||

| 10 | Токарная | 1к62 | 7.8 | 8 | 85 | 5 | ||

| 15 | Токарная | 1к62 | 6.6 | 7 | 75 | 5 | ||

| 20 | Токарная | 1к62 | 10.8 | 11 | 120 | 5 | ||

| 25 | Токарная | 1к62 | 7.2 | 7 | 86 | 5 | ||

| 30 | Токарная | 1к62 | 4.6 | 5 | 52 | 5 | ||

| 35 | Токарная | 1к62 | 9.6 | 9 | 105 | 5 | ||

| 40 | Сверлильная | 2н106 | 2.4 | 2 | 29 | 3 | ||

| 45 | Сверлильная | 2н106 | 2.4 | 2 | 29 | 3 | ||

| 50 | Шлифовальная |

| Зм-182 | 4.2 | 4 | 4.2 | 3 | |

| 55 | Слесарная |

| Верстак | 3.6 | 0.4 | 3.6 | 3 | |

| 60 | Контрольная | Стол бтк | - | - | - | - | ||

| Итого | 63.1 | 59.4 | ||||||

| Деталь б. Гайка | ||||||||

| 5 | Отрезная |

| 8в66 | 0.70 | 5.00 | 10 | 3 | |

| 10 | Токарная |

| 1к62 | 2.60 | 3.00 | 29 | 5 | |

| 15 | Токарная |

| 1к62 | 1.40 | 2.00 | 18 | 5 | |

| 20 | Токарная |

| 1к62 | 3.20 | 4.00 | 38 | 5 | |

| 25 | Фрезерная |

| 6н13п | 2.80 | 3.00 | 32 | 4 | |

| 30 | Слесарная |

| Верстак | 0.60 | 10 | 4 | ||

| 35 | Контрольная |

| Стол бтк | |||||

| Итого |

| 11.30 | 17.00 | |||||

| Деталь в. Шайба | ||||||||

| 5 | Отрезная |

| 8в66 | 0.70 | 3.00 | 10 | 3 | |

| 10 | Токарная |

| 1к62 | 2.10 | 3.00 | 25 | 5 | |

| 15 | Токарная |

| 1к62 | 1.20 | 5.00 | 15 | 5 | |

| 20 | Токарная |

| 1к62 | 0.60 | 7.00 | 10 | 5 | |

| 25 | Шлифовальная | 3м-182 | 1.20 | 3.00 | 15 | 4 | ||

| 30 | Слесарная |

| Верстак | 0.60 | 10 | 4 | ||

| 35 | Контрольная |

| Стол бтк | |||||

| Итого |

| 6.40 | 21.00 | |||||

Планирование основных фондов

Дата: 2019-12-10, просмотров: 303.