| Наименование оборудован. операций | G т/год | Потери, % | Расчет годового фонда времени | Часовая производительность | ||||||||

| мех. | физ. | хим. | Кисп | n дней в году | n смен/сутки | n часов/смену | фонд раб. времени | т/ч | ρ | м3/ч | ||

| Вагон фр. < 0,08 мм | 300000 | 0,95 | 365 | 3 | 8 | 8322 | 36,05 | 1,2 | 30,04 | |||

| Силос фр. < 0,08 мм | 303000 | +1 | 0,95 | 365 | 3 | 8 | 8322 | 36,41 | 1,2 | 30,34 | ||

| Помол фр. < 0,08 мм | 308969,1 | +1 | +0,97 | 0,95 | 365 | 3 | 8 | 8322 | 37,13 | 1,1 | 33,75 | |

| Клинкер ПЦ W =1%, m =73,12% фр. < 1 0 мм | 225918,21 | 0,95 | 365 | 3 | 8 | 8322 | 27,15 | 1,5 | 18,1 | |||

| Бункер + Дозатор фр. < 10 мм | 225918,21 | 0,95 | 365 | 3 | 8 | 8322 | 27,15 | 1,5 | 18,1 | |||

| Дробление фр. < 10 мм | 225918,21 | 0,95 | 365 | 3 | 8 | 8322 | 27,15 | 1,5 | 18,1 | |||

| Склад сырья фр. < 80 мм | 228177,39 | +1 | 0,95 | 365 | 3 | 8 | 8322 | 27,42 | 1,3 | 21,09 | ||

| Мин. Добавка W=0% , m= 18,28% фр. < 10 мм | 56479,55 | 0,95 | 365 | 3 | 8 | 8322 | 6,79 | 1,5 | 4,53 | |||

| Бункер + Дозатор фр. < 10 мм | 56479,55 | 0,95 | 365 | 3 | 8 | 8322 | 6,79 | 1,5 | 4,53 | |||

| Дробление фр. < 10 мм | 56479,55 | 0,95 | 365 | 3 | 8 | 8322 | 6,79 | 1,5 | 4,53 | |||

| Сушка фр. < 100 мм | 71164,23 | +1 | +25 | 0,95 | 365 | 3 | 8 | 8322 | 8,55 | 1,3 | 6,58 | |

| Склад сырья фр. < 100 мм | 71875,87 | +1 | 0,95 | 365 | 3 | 8 | 8322 | 8,64 | 1,3 | 6,65 | ||

| Мод. Добавка W =3,5%, m =8,6% фр. < 10 мм | 26571,34 | 0,95 | 365 | 3 | 8 | 8322 | 3,19 | 1,5 | 2,13 | |||

| Бункер + Дозатор фр. < 10 мм | 26571,34 | 0,95 | 365 | 3 | 8 | 8322 | 3,19 | 1,5 | 2.13 | |||

| Дробление фр. < 10 мм | 26571,34 | 0,95 | 365 | 3 | 8 | 8322 | 3,19 | 1,5 | 2,13 | |||

| Склад сырья фр. < 60 мм | 26837,05 | +1 | 0,95 | 365 | 3 | 8 | 8322 | 3,22 | 1,35 | 2,4 | ||

m1 = 0,7312*308969,1=225918,21

m2 = 0,1828*308969,1=56479,55

m3 = 0,086*308969,1=26571,34

2.4. Подбор основного механического оборудования [1], [4], [11] , [13],[14]

На основании производственной программы с помощь каталогов на оборудование подберём технологическое оборудование:

1. Подберем дробилку для доменного шлака (фр. < 100 мм , W < 25%)

По производственным расчетам производительность дробилки для доменного шлака должна составлять 6,79 т/ч или 4,53 м3/ч.

Таким образом, наиболее оптимальной дробилкой, будет являться следующая дробилка: Конусная дробилка (КСД - 600 Б)

Производительность, т/ч – 32-56

Диаметр основания подвижного конуса, мм - 600

Наибольший размер загружаемого материала, мм - 65

Размер выходной щели, мм 10-25

Частота вращения эксцентрической втулки, об/сек – 8,32

Мощность эл. двигателя, кВт – 40

Габаритные размеры, м:

длина – 1,57

ширина – 1,25

высота – 1,41

Масса (без электрооборудования), т - 3,725.

2. Подберем дробилку для клинкера ПЦ (фр. < 80 мм , W < 1)

По производственным расчетам производительность дробилки для клинкера ПЦ должна составлять 27,15 т/ч или 18,1 м3/ч.

Таким образом, наиболее оптимальной дробилкой, будет являться следующая дробилка: Конусная дробилка (КСД – 1200 А)

Производительность, т/ч – 50-135

Диаметр основания подвижного конуса, мм - 1200

Наибольший размер загружаемого материала, мм - 100

Размер выходной щели, мм 8-25

Частота вращения эксцентрической втулки, об/сек – 4,34

Мощность эл. двигателя, кВт – 75

Габаритные размеры, м:

длина – 2,9

ширина – 2,8

высота – 3,44

Масса (без электрооборудования), т – 24,523.

3. Подберём дробилку для гипсового камня (фр. =40- 60 мм, W < 3,5 %)

По производственным расчётам производительность должна составлять 3,19 т/ч или 2,13 м3/ч:

Таким образом, наиболее оптимальной дробилкой, будет являться следующая дробилка: Щековая дробилка (С-182Б)

Размеры загрузочного отверстия (длина х ширина), м - 0,25x0,4

Наибольший размер загр. куска, м - 0,21

Ширина загрузочной. щели, м - 0,02-0,08

Эксцентриситет вала, мм – 12,5

Число качаний щели в сек. – 4,58

Производительность при дроблении пород твердости, м3/ч – 3,5-14

Диаметр шкива-маховика, м – 0,92

Мощность электродвигателя, кВт – 22

Габаритные размеры, м:

длина - 1,33

ширина - 1,202

высота - 1,412

Масса без двигателя, т – 2,5.

4. Подбор сушильной установки для доменного шлака:

По производственным расчётам производительность сушилки для доменного шлака должна составлять 8,55 т/ч или 6,58 м3/ч

Самым оптимальным варианте будет являться следующая сушильная установка: Сушильный барабан

Наружный диаметр барабана, мм – 3500

Длина барабана, мм – 22000

Частота вращения барабана, об/мин – 2,0-6,0

Потребляемая мощность привода, кВт не более – 200,0

Габаритные размеры, мм не более:

длина – 22000

ширина – 6550

высота – 5900

Производительность по испаренной влаге, кг/ч не менее – 9075

Масса, кг не более - 194120

5. Подбор мельниц для помола компонентов:

Подбор мельниц будем вести исходя из выбранного способа производства цемента (замкнутого типа) и необходимой производительности мельницы. По расчётным характеристикам производительность мельницы должна быть 37,13 т/ч или 33,75 м3/ч.

Оптимальным оборудованием будет следующая мельница:

Шаровая мельница с центральной разгрузкой (СЦ-5) (МСЦ 21-36)

Размеры барабана, мм

внутренний диаметр - 2700

рабочая длина - 3600

Число оборотов барабана в сек – 0,25

Производительность, т/ч - 70-160

Мощность эл. двигателя в кВт - 380

Габаритные размеры, м:

длина – 10

ширина -6,27

высота - 5,05

Масса, т - 81,2.

2.5. Расчет удельных энергетических нагрузок и оценка эффективности подобранного механического и теплотехнического оборудования по энергозатратам

| Наименование оборудования | Марка типа оборудования | Кол-во оборудования (n) | Производительность G, т/ч |

Ким | Мощность N, кВт | ||||||

| Gпасп.

| Gфак. | Nпасп.

| Nфак. | ||||||||

| ед. | n | ед. | n | ед. | n | ед. | n | ||||

| Конусная дробилка | КСД-600 Б | 1 | 32 | 32 | 6,79 | 6,79 | 0,21 | 40 | 40 | 8,4 | 8,4 |

| Конусная дробилка | КСД–1200 А | 1 | 50 | 50 | 27,15 | 27,15 | 0,54 | 75 | 75 | 40,5 | 40,5 |

| Щековая дробилка | С-182Б | 1 | 8,75 | 8,75 | 3,19 | 3,19 | 0,36 | 22 | 22 | 7,92 | 7,92 |

| Сушильный барабан | СМ 147 | 1 | 9,075 | 9,075 | 8,55 | 8,55 | 0,94 | 200 | 200 | 188 | 188 |

| Шаровая мельница | СЦ-5 (МСЦ 21-36) | 1 | 70 | 70 | 37,13 | 37,13 | 0,53 | 380 | 380 | 201,4 | 201,4 |

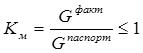

Примечание:  ;

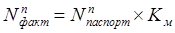

;  .

.

Список используемой литературы:

1. Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций М.: Машиностроение, 1981. – 324с.

2. Волженский А.В. Минеральные вяжущие вещества: Учеб. для вузов. М.: Стройиздат, 1986. – 464с.

3. ПащенкоА.А., Сербин В.П., Старчевская Е.А. Вяжущие материалы. Киев. Головное

издательство издательского объединения «Вица школа», 1985. – 440с.

4. Справочник по оборудованию заводов строительных материалов, Сапожников М.Я., Дроздов Н.Е., М.: Стройиздат, 1970. – 487с.

5. ГОСТ 30515 -97 Межгосударственный стандарт. Цементы. Общие технические условия. М.: Госстрой РФ, 1998. – 55с.

6. ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия. М.: Госстрой РФ, 1989. – 6с.

7. ГОСТ 4013-82 (89) Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия. М.: Издательство стандартов, 1987. – 9с.

8. ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов. М.: Госстрой РФ, 1975. – 4с.

9. ГОСТ 31108-2003 Межгосударственный стандарт. Цементы общестроительные. Технические условия. М.: Госстрой РФ, 2003. – 14с.

10. ГОСТ 25094-94 Межгосударственный стандарт. Добавки активные минеральные. Методы испытаний. М.: Госстрой РФ, 1996. – 17с.

11. ГОСТ 27134-86 Аппараты сушильные с вращающимися барабанами М.: Издательство стандартов, 1998.- 2с.

12. www.dyckerhoff.com.ua

13. www.dromash.ru

14. www.asiaprom.ru

15. www.vashdom.ru

Дата: 2019-12-10, просмотров: 328.