В опорах вала установлены подшипники качения № 1309 шариковые радиальные двухрядные сферические самоустанавливающиеся с целью устранения влияния несоосности опор вала, разнесённых на значительное расстояние друг от друга, и при изготовлении обрабатываемых раздельно.

Исходные данные для расчёта

а) внутренний диаметр d = 45 мм

б) наружный диаметр D = 100 мм

в) ширина B = 25 мм

г) динамическая грузоподъёмность C = 38 кН

д) статическая грузоподъёмность C о = 17 кН

Радиальная нагрузка в наиболее нагруженной опоре:

Fr = 7,2 кН

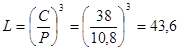

Срок службы подшипника (ресурс) в млн. оборотов определяют по формуле

где L – ресурс, млн. оборотов;

P – эквивалентная динамическая нагрузка, кН.

Эквивалентная динамическая нагрузка рассчитывается по формуле:

P = (X ·V· Fr + Y· Fa) K б ∙K т ,

где X , Y – коэффициенты радиальной и осевой нагрузок;

Fr , Fa – радиальная и осевая нагрузки;

V – коэффициент вращения, при вращении внутреннего кольца

V = 1;

K б – коэффициент безопасности;

K Т – температурный коэффициент.

Так как осевая нагрузка на подшипник отсутствует, то X = 1, Y = 0.

Выбираем по рекомендациям V = 1, K б = 1.5, K Т = 1.

Тогда

P = 1· 7,2 ·1,5 1 = 10,8 кН.

Ресурс подшипника в млн. оборотов

млн.об.

млн.об.

Срок службы подшипника в часах

ч.

ч.

Т.к. ресурс подшипника больше эквивалентной долговечности

LhE = 25000ч, устанавливаемой для машин такого класса

Lh = 25698 ч. > LhE = 25000 ч.,

Т.е подобранный подшипник удовлетворяет условиям эксплуатации.

Проверка подшипников по статической грузоподъёмности.

Условие проверки

Po ≤ Co ,

где Po – эквивалентная статическая нагрузка.

Эквивалентная статическая нагрузка рассчитывается по формуле

Po = X о · Fr + Y о · Fa ,

где X о , Y о – коэффициенты радиальной и осевой статических нагрузок.

По рекомендациям [4] для шарикоподшипника №1309.

X о = 1, Y о = 2,93

Тогда

Po = 1· 7,2 + 2,93· 0 = 7,2≤ C о = 17 кН

Проверка по статической грузоподъёмности выполняется.

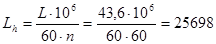

Подбор шпонок для приводного вала

Для передачи вращающих моментов применяем шпонки призматические со скруглёнными торцами по ГОСТ 10748-68.

|

|

|

|

Рис. 33. Шпонка

Исходные данные:

Диаметр вала d =41 мм, крутящий момент Т=486,6 Н·мм,

высота шпонки h=8 мм, ширина шпонки b=12 мм.

Выбираем материал шпонки – сталь 45 нормализованная

Определение допускаемых напряжений по смятию [ σсм]

Рекомендуется [ σсм]= 80…150 МПа

Принимаем [ σсм]=150 МПа

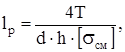

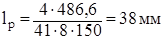

Определение рабочей длины шпонки lр

где lр – рабочая длина шпонки, мм.

принимаем lp =38 мм

Определение длины шпонки l

l= lp + b,

где l – длина шпонки, мм.

l= 38 +12 = 50 мм

Выбираем стандартную длину шпонки из ряда l = 50мм

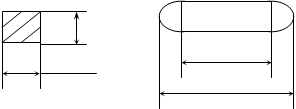

Подбор и проверка муфт

На выходном валу моторредуктора устанавливаем муфту компенсирующую упругую втулочно–пальцевую типа МУВП.

Определяем величину расчётного момента Тр.

Тр=kp·Твх £ [Т],

где Тр – величина расчётного момента передаваемого муфтой, Нм;

kp – коэффициент режима работы, учитывающий характер нагрузки и режим работы, kp =1,3 табл. 11.3 [4];

[Т] – допускаемый крутящий момент, на передачу которого рассчитана муфта, Нм. табл. 11.5. [10];

Тр=1,3·255=331 Нм.

Тр = 331 < [Т] = 500 – условие выполняется

Выбираем муфту упругую втулочно-пальцевую МУВП – 500–25–1.1–У3 ГОСТ 21424–74 табл. 11.5 [4]..

Коэффициент применяемости

K пр =[( z ст + z ун + z н )/( z ст + z ун + z н + z ор )]100%

z ст – сумма стандартных деталей; z ун – сумма унифицированных деталей; z н – сумма нормализованных деталей.

K пр =172/201·100%=85,5 %

Коэффициент повторяемости

K п =( z ст + z ун + z н )/ P ст

Кп=172/120=1,43

Заключение

В данной работе дана классификация тестомесильных машин, используемых на современных пищевых предприятиях, обеспечивающих высокий уровень производства и увеличивающих его производительность. Приведен анализ тестомесильных машин периодического и непрерывного действия, который показывает основную зависимость типа машины от вида используемого сырья; рассмотрено устройство и конструктивные особенности, приведены технические характеристики отечественных и импортных тестомесильных машин.

Дано описание тестомесильных машин конструкции И8-ХТА-12/1; указана область её применения в поточной линии; правильность монтажа и обслуживания, рассмотрены конструкции, принцип работы и технические характеристики.

Приведены расчеты расхода энергии на замес теста, производительности, приводного вала, шестерни. Был выбран привод и рассчитаны его основные параметры, подобран моторредуктор.

В результате проведенных исследований было установлено, что тестомесильная машина, используемая в пищевых производствах, является высокоэффективным технологическим оборудованием, которое значительно повышает производительность труда.

Список литературы

1. Азаров Б.М. Технологическое оборудование хлебопекарных и макаронных предприятий: Учеб. пособие /Б.М. Азаров., А.Т. Лисовенко., С.А. Мачихин– М.:Агропромиздат, 1986. – 263 с.

2. Антипов С.Т. Машины и аппараты пищевых производств. В 2 кн. /С.Т.Антипов, И.Т. Кретов и др.; Под ред. акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 703 с.: ил.

3. Головань Ю.П. Технологическое оборудование хлебопекарных предприятий./Ю.П. Головань - М.: Легкая и пищевая промышленность, 1983. – 432 с.: ил.

4. Иванов М.Н. Детали машин: Учеб. пособие / М.Н.Иванов. – М.: Высш. шк., 1984

5. Лисовенко А.Т. Смесительные машины в хлебопекарной и кондитерской промышленности: Учебное пособие /А.Т. Лисовенко, И.Н. Литовченко, И.В. Зирнис и др.; Под ред. А.Т. Лисовенко. – К.: Урожай, 1990. – 192 с, ил.

6. Прейс В.В. Проектирование машин и аппаратов пищевых и перерабатывающих производств. Учебное пособие. Тула: Изд-во ТулГУ. 2005.- 156 с.

7. Чернавский С.А. Курсовое проектирование деталей машин: Учеб. пособие / С.А.Чернавский, К.Н Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – 416 с.: ил.

Дата: 2019-12-10, просмотров: 328.