Выбор экскаватора

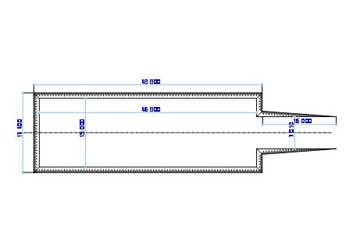

Рис.1. Котлован.

- ширина котлована понизу – 15,0м (Рис.1.)

- ширина котлована поверху – 17,4м

- глубина – 2,4 м

- грунт II группы – суглинок

- длина котлована поверху – 48,8м

- ширина котлована понизу – 46,8м

Выбираем экскаватор с рабочим оборудованием является «обратная лопата» с емкостью ковша – 0,65 м ³.

По требуемым параметрам выбираем экскаватор Э-656:

- ёмкость ковша – 0,65м ³

- длина стрелы – 5,5 м (L)

- угол наклона стрелы - 45°

- наибольший радиус резания – 9,2м (Rmax)

- наибольшая глубина капания котлована – 4м

- радиус выгрузки в транспорт – 5 м (Rвыг)

- высота выгрузки в транспорт – 2.3м

- рабочий вес экскаватора – 20,5т

Нвр=3,9 чел-час.

Определения необходимого количества машин для отвоза грунта

Для отвоза грунта принимаем МАЗ-503Б-7 имеющий следующие технические характеристики:

- грузоподъемность по шоссе – 7 тонн.

- объем кузова – 4 м³.

Размер кузова:

- длина 3900 мм

- ширина 2284 мм

- высота 5200 мм

Скорость с полной нагрузкой по шоссе – 70 км/ч

Мощность двигателя - 132.6 кВт.

Количество ковшей в кузове определяется по формуле: n=Q/(eyok1) , где

Q – Грузоподъемность автосамосвала, т.

e – Геометрическая емкость ковша экскаватора, м³.

yo – объемная масса , т/м³.

k1 – коэффициент использование емкости ковша (принимаем 0, 8).

Таким образом:

n = 7/(0,65 · 1,75 · 0,8) = 7,7 ≈ 8

объем грунта в кузове:

q = nek1 = 8 · 0,65 · 0,8 = 4,16 м³

Часовая производительность экскаватора

Пчас – Е/Нвр , где

Е – количественная величина единицы измерения объема работ, на который дана норма времени – 100 м³.

Нвр = 3,9 чел-час.

Пчас = 100/3,9 = 25,64 м³/час.

Время нагрузки:

tn = (q/Пчас) · 60

tn = (4,16/25,64) · 60 = 9,7мин.

Время цикла:

tц = tn + 60 · S/  + 60 · S/

+ 60 · S/  + tр + tм , где

+ tр + tм , где

S - Дальность транспортирования грунта, км ( принимаем 16 км.).

- скорость груженного и порожнего автосамосвала, км/ч.

- скорость груженного и порожнего автосамосвала, км/ч.

= 40 км/ч.

= 40 км/ч.

= 60 км/ч.

= 60 км/ч.

tр – время разгрузки. ( 2 мин. ).

tм – время маневрирования. ( 2 мин. ).

tц = 9,7 + 60 · 16/ 40 + 60 · 16/60 + 2 + 2 = 9,7 + 24 + 16 + 4 = 53,7 мин.

Количество самосвалов определяется:

N = tц / tn = 53,7 / 9,7 = 5,53 ≈ 6

N = 6 автосамосвала.

Выбор монтажного крана

Для монтажа сборных конструкций жилых и общественных зданий применяют грузоподъемные краны: стреловые самоходные гусеничные, пневмоколесные и автомобильные; передвижные, приставные и самоподъемные башенные, а также козловые и портальные.

Гусеничные краны имеют ходовую гусеничную тележку с установленной на ней поворотной платформой, на которой закреплены механизмы рабочего оборудования силовая установка, исполнительные механизмы, кабина управления и монтажная стрела, оборудованная полиспастами и грузовым крюком. При монтаже подземной части здания их оборудуют короткими стрелами, а при возведении надземных конструкций — удлиненными стрелами длиной до 40 м и гуськом или башенно-стреловым оборудованием. При монтаже гражданских зданий применяют краны грузоподъемностью 6...25 и 30...63 т.

Пневмоколесные краны и краны на спецшасси автомобильного типа имеют двух-, трехосные и с большим числом осей (специальные самоходные шасси), на которых установлена поворотная платформа со стреловым монтажным оборудованием. Наиболее широко в строительстве применяют пневмоколесные краны и краны на спецшасси автомобильного типа грузоподъемностью 25...63 т со стреловым оборудованием и высотой подъема грузового крюка до 30 м. Мобильность этих кранов позволяет использовать их практически повсеместно, где есть проезды.

Автомобильные краны имеют грузоподъемность 5...16 т при относительно малом вылете стрелы (2,5...4 м). Их используют главным образом на погрузочно-разгрузочных работах, укрупнении конструкций и монтаже легких элементов, например, при возведении производственных сельскохозяйственных зданий.

Башенные передвижные краны — это свободно стоящие поворотные краны со стрелой, закрепленной в верхней части вертикальной башни; применяются при возведении надземной части здания.

Башенный кран состоит из башни, стрелы, ходовых тележек, устанавливаемых на рельсовый путь; кабины, в которой размещены аппараты управления краном; механизмов подъема груза, поворота стрелы, передвижения крана, изменения вылета крюка или передвижения грузовой тележки; грузового и стрелового полиспастов; ограничителей грузоподъемности, высоты подъема крюка, передвижения крана и поворота стрелы.

Краны грузоподъемностью 3...15 т применяются в гражданском многоэтажном строительстве. Основные преимущества их в том, что они имеют большую высоту подъема и точку крепления стрелы выше монтажного уровня. Машинисты имеют хороший обзор во время работы и кранами удобно подавать конструкции в любое место возводимого сооружения.

В данной курсовой работе рассматривается многоэтажное здание и по этому рассмотрим два варианта башенных кранов и выберем наиболее подходящий для данного здания.

Основными технологическими преимуществами башенных кранов являются их устойчивость в работе и большой вылет крюка. Башенные краны монтируют и демонтируют в соответствии с инструкцией, прилагаемой к крану заводом-изготовителем или специализированной организацией. Некоторые краны устанавливают способом самоподъема, когда поворот башни в вертикальное положение выполняется собственной грузовой лебедкой с помощью стрелы крана, которая в этом случае является монтажной мачтой. Для монтажа башенных кранов другими способами используют гусеничные, пневмоколесные, автомобильные краны. При монтаже многоэтажных зданий и трубчатых мачт используют самоподъемные (прислонные) башенные краны. Башню такого крана подращивают и крепят к монтируемому сооружению по мере его возведения. [14]

Расчет башенного крана.

Параметры крана определяются по формулам:

QК ≥ qэ+qm.n.+qм+qу – грузоподъемность крана

Hc ≥ Hм+ho+hэ+hm.n.+hn – высота подъема крюка

L ≥ B+f+f’+d+Rз.г. – вылет стрелы, где:

qэ – масса элемента 7,635т.

qm.n – масса такелажных приспособлений 1066 кг = 1,066т.

qм – масса монтажных приспособлений 0,2 кг.

qу – масса элементов усиления 0,2 кг.

Hм – высота монтажного горизонта уровня стоянки крана 16,1 м.

ho – высота подъема элемента над опорой 1м.

hэ – высота монтируемого элемента 0,2 м.

hm.n. – высота такелажного приспособления 2,1 м.

hn – высота полиспаста 2м.

B – ширина здания в осях 13,2 м.

f – расстояние от осей до выступающих частей здания 0,32 м.

f’ – расстояние от осей до выступающих частей здания 1,2 м.

d – расстояние между выступающей частью здания и хвостовой частью крана при его повороте 1м.

Rз.г. – радиус описываемый хвостовой частью крана при его повороте 4,5 м.

QК ≥ 76,35+1,066+0,0002+0,0002=8,7014т.

Hc ≥ 16,1+1+0,2+2,1+2=21,4 м.

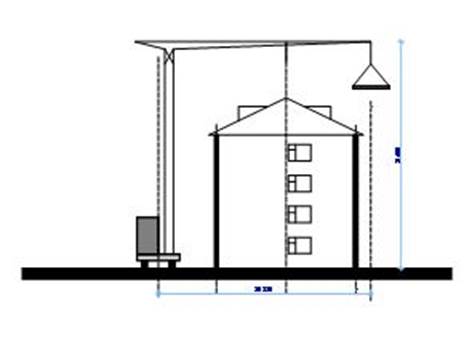

L ≥ 13,2+0,32+1,3+1+4,5=20.22м. ( Рис.2.)

По данным параметрам подходит кран КБ-404 башенный рельсовый кран.

Техническая характеристика крана:

- установленная мощность – 58,0кВт.

- грузоподъемность – 10т.

- задний габарит – 3,8м.

- вылет стрелы – 30м.

- высота подъема крюка – 26м.

- ширина колеи – 6м.

- длина базы крана – 6м.

- высота крана – 4,2м.

- производительность – 5,3т/ч.

Рис.2. Башенный кран.

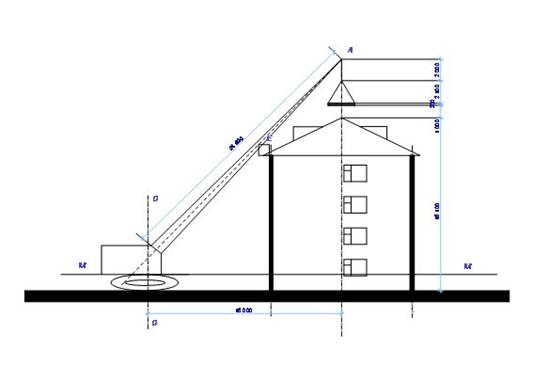

Расчет стрелового крана.

QК = 8,7014т.

Hc = 21,4 м.

Вылет стрелы и длина стрелы находятся графически. (Рис.3.).

Рис.3. Стреловой кран.

L = 16,0 м.

Lc = 24,5м.

по этим параметрам подходит кран МКГ-16М гусеничный кран.

Технические характеристики крана:

- грузоподъемность – 10т.

- задний габарит – 3,3м.

- вылет стрелы – 22м.

- высота подъема крюка – 26м.

- ширина колеи – 3,2м.

- длина базы крана – 4,8м.

- высота крана – 3,5 м.

- производительность – 6,2т/ч.

- основные показатели данных двух кранов сводим в таблицу 6.

Таблица 6

Варианты монтажных кранов

| Показатели кранов | Требуемые параметры кранов | Типы кранов | |

| КБ-404 | МКГ-16М | ||

| Вылет крюка, м.: -наибольший -наименьший | 20,22 | 25 12 | 22 10 |

| Грузоподъемность, т.: -при наибольшем вылете -при наименьшем вылете | 8,7 | 5 10 | 5 10 |

| Высота подъема крюка, м.: -при наибольшем вылете -при наименьшем вылете | 21,4 | 21 33 | 21 33 |

Рассмотрев два вида крана МКГ-16М и КБ-404 сверив ихнии технически характеристики стало наглядно видеть, что логично будит применить МКГ-16М. Он наиболее подходящий для строительства данного здания технико-экономической точки зрения.

В процессе эксплуатации машин должен быть обеспечен учет объемов выполненных работ, рабочего времени и наработки машин, выполнения плановых технических обслуживании и ремонтов, устранения неисправностей и отказов машин, расхода запасных частей, топлива, горючесмазочных и других эксплуатационных материалов, а также затрат труда на техническое обслуживание и ремонт.

До начала работы применением машин следует определить схему движения и место работы (установки) машин, способы зануления (заземления) машин, имеющих электропривод, указать порядок взаимодействия и сигнализации машиниста, а также обеспечить надлежащее освещение рабочей зоны. Монтаж и демонтаж машин следует проводить под руководством лица, ответственного за техническое состояние машины. Режимы работы строительных машин и механизмов должны устанавливаться применительно к конкретным требованиям технологии производства работ, а также природно-климатическим условиям строительства и предусматривать максимальное использование технических характеристик и повышение коэффициента сменности работы. [14]

Дата: 2019-12-22, просмотров: 398.