К любой системе разработки предъявляются следующие основные требования: безопасность ведения работ, экономичность, охрана недр и окружающей человека среды.

Требования безопасности являются безусловными. Обязательными для безопасного ведения работ является наличие не менее двух свободных выходов из очистного забоя, а также надлежащее и непрерывное его проветривание, рабочие места должны быть надежно закреплены от самопроизвольного обрушения пород кровли, сползания почвы, обязательно проведение профилактических мероприятий по подавлению пыли, предупреждению внезапных выбросов угля, газа, горных ударов и др.

Система разработки должна обеспечить условия для комплексной механизации производственных процессов, концентрации производства (высокой и устойчивой нагрузки на очистной забой, выемочное поле, панель или горизонт) и надежности работы путем:

· Исключения взаимного влияния очистных и подготовительных работ;

· Обеспечение автономности работы очистных забоев по условиям транспорта и проветривания;

· Создания условий для высокой надежности работы комплексов и агрегатов путем применения эффективных способов охраны выработок;

· Устройства необходимых аккумулирующих емкостей (горных бункеров), обеспечения рациональных и стабильных параметров лавы;

· Ограничения степени влияния на работу лав газовыделения из обнаженных забоев разрабатываемого пласта, выработанного пространства и отбитого угля;

· Прогнозирования геологических нарушений для исключения непредвиденных остановок лав.

Т.к. в восточной части «Центрального» блока принята погоризонтная подготовка, то возможны два варианта системы разработки: длинными столбами с отработкой их по падению или по восстанию.

Общим для систем разработки является:

- управление кровлей полным обрушением с применением механизированных очистных комплексов;

- прямоточная схема проветривания выемочного участка с обособленным разбавлением метана по источникам его выделения;

- бесцеликовая технология охраны выработок за лавой;

Системы разработки по восстанию не рекомендуется применять по следующим основным факторам:

- существует возможность травматизма из-за отжима угля;

- при отработке по восстанию организация прямоточной с подсвежением схемы проветривания возможна только при нисходящем направлении движения воздуха, что не рекомендуется;

- сложность работы выемочных машин.

В результате произведенного анализа системы разработки, целесообразно применять применить систему разработки длинными столбами, с отработкой их по падению, учитывая при этом горно-геологические условия залегания угольного пласта. Длина выемочных столбов 1600-2200 м.

В принятой системе разработки предусматривается:

- нарезка лав одинарными выработками с поддержанием промежуточных штреков на границе с выработанным пространством;

- применение в лавах механизированных очистных комплексов и узкозахватных добычных комбайнов;

- полное обрушение кровли очистной выработки вслед за подвиганием забоя;

- доставка материалов и оборудования рельсовым транспортом;

- прямоточная схема проветривания выемочного участка с подсвежающей струей;

- дегазация угольных пластов, их спутников и выработанного пространства.

Основные параметры системы разработки

Таблица 8.1.

Основные параметры системы разработки

| Пласт | Мощность пласта, м | Количество лав по пласту | Длина лавы, м | Длина выемочного столба, м | Площадь очистной выемки, м2 | Среднесуточная нагрузка на лаву, т/сут |

| “Тройной” | 1,50 | 1 | 200 | 2000 | 400000 | 2150 |

| “Четвертый” | 2,70 | 1 | 200 | 2000 | 400000 | 3050 |

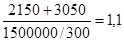

Коэффициент резерва производственной мощности:

Кр =

Подготовительные работы

Для подготовки выемочного столба, необходимо проведение комплекса оконтуривающих выработок, обеспечивающих вентиляцию лавы, транспортировку горной массы, материалов и оборудования, размещение добычных и вспомогательных машин и механизмов.

Под вентиляционный ходок используется сохраняемый после прохода предыдущей лавы конвейерный бремсберг.

Конвейерный бремсберг для следующей лавы проводится на расстоянии равном длине лавы до рельсового штрека, служащей для выпуска исходящей струи воздуха на вентиляционный горизонт. При отработке половины выемочного столба, конвейерный бремсберг на следующем столбе должен быть пройден на расстояние 1331 м и 726м соответственно по пласту “Четвертому ” и ”Тройному”.

У границы выемочного поля на расстоянии ширины охранного целика, у рельсового штрека проводится монтажная камера для монтажа и начала работы очистного комплекса.

Все подготовительные выработки проводятся по пласту с присечкой пород кровли и почвы, крепятся металлической арочной крепью с железобетонной затяжкой кровли и сеткой боков, сечением 12,8 м в свету.

Механизация очистных работ

Горно-геологические условия залегания угольных пластов в пределах намеченных площадей для отработки позволяют применить следующие механизированные очистные комплексы:

Пласт «Тройной» (n14+13+12) - механизированный комплекс КМ-144;

Пласт «Четвертый» (n11) -механизированный комплекс КМ-138.

Технические характеристики применяемого оборудования сведены в таблицу 8.2.

Таблица 8.2.

Характеристика очистных комплексов

| Технические показатели | Механизированный комплекс | |

| КМ-144 | КМ-138 | |

| Механизированная крепь: | М-144 | М-138 |

| Вынимаемая мощность пласта, м | 2,0-4,5 | 1,2-2,5 |

| Шаг установки секций, м | 1,5 | 1,5 |

| Шаг передвижки секций, м | 0,63 | 0,63 |

| Сечение лавы в свету, м2 | 4,8-13,5 | 2,2-5,1 |

| Скорость крепления лавы, м/мин | 2,8 | 2,9 |

| Давление крепи на почву, МПа | 1,5 | 2,5 |

| Коэффициент готовности | 0,87 | 0,89 |

| Очистной комбайн: | К-500 | РКУ-13 |

| Вынимаемая мощность пласта, м | 1,4-3,5 | 1,25-2,2 |

| Ширина захвата выемочного органа, м | 0,63 | 0,63 |

| Диаметр шнека, м | 1,8 | 1,4 |

| Мощность привода, кВт | 635 | 200 |

| Максимальная скорость подачи, м/мин | 8,0 | 10,0 |

| Коэффициент готовности | 0,90 | 0,88 |

| Система подачи | БСП, электро- | БСП, гидро- |

| Скребковый конвейер | СПЦ-271 | СПЦ-261 |

| Скорость движения цепи, м/с | 1,4 | 1,4 |

| Длина в поставке, м | 200 | 200 |

| Производительность, т/ч | 900 | 900 |

| Максимальный угол наклона, градус | 35 | 35 |

Для транспортирования угля по конвейерному бремсбергу принимается ленточный конвейер 1ЛТ80У и 1ЛТ100У соответственно по пласту “Четвертому ” и ”Тройному”. На вентиляционном ходке устанавливается лебедка ЛВД-24 для доставки материалов.

Дата: 2019-12-22, просмотров: 411.