Раздел 1. Характеристика района и месторождения

Характеристика района

Печорский угольный бассейн расположен на северо-востоке Европейской части России. Печорский бассейн имеет запасы угля, которые оцениваются в 300 млрд.т. В настоящее время разведано около 50 месторождений, из которых в эксплуатации находятся Интинское, Воркутинское, Воргашорское.

Поле шахты "Заполярная" расположено в юго-западной части Воркутинского месторождения. На севере шахта граничит с полем шахты "Комсомольская", на юге с полем законсервированной шахты №33. Площадь шахтного поля составляет около 34 км2 при максимальной длине 9 км и максимальной ширине 5 км. Шахта соединена железной дорогой со станцией Мульда МПС и шоссейной дорогой с городом Воркута.

Электроснабжение осуществляется от ТЭЦ-1 и ТЭЦ-2 работающих на угле. Водоснабжение обеспечивается из рек Воркута и Уса, а также частично из подземных источников.

Поверхность месторождения типично тундровая, с общей травяной растительностью, карликовая береза и низкорослым кустарником.

Рельеф поверхности полого-холмистый, рассеченный длинными ручьями и оврагами, с множеством болот и озер.

Вскрытие шахтного поля

Способ вскрытия - это качественная характеристика шахты, отражающая особенности вида и взаимного расположения главных и вспомогательных выработок, проводимых в период строительства и эксплуатации горного предприятия для создания доступа с поверхности земли к шахтному полю или к его части.

На шахте «Заполярная» вскрытие шахтного поля произведено вертикальными стволами (клетевым и скиповым), пройденными до третьего откаточного горизонта (- 345 м) и главными квершлагами.

Для целей вентиляции пройдены четыре вентиляционных ствола: №1; 2; 3; 4.

Пласты на третьем горизонте -345 м вскрыты главным откаточным квершлагом, от которого на блок № 2 пройден полевой откаточный штрек. На втором горизонте -95 м – пластовыми штреками по пластам «Четвертому» и «Тройному».

Вскрытие запасов IV горизонта шахты осуществляется полевыми уклонами с III горизонта в блоках №1 и №2. В связи с выполаживанием пластов в нижней части блока №2 полевые уклоны переходят в магистральные штреки на отметке -550 м.

Для подачи свежего воздуха пройден новый вентиляционный ствол №4 в нижней части блока №2. Кроме подачи свежего воздуха в блоки №1 и №2, этот ствол предназначается для аварийной выдачи людей на поверхность.

Для данных горно-геологических условий к рассмотрению принимаем для варианта вскрытия шахтного поля:

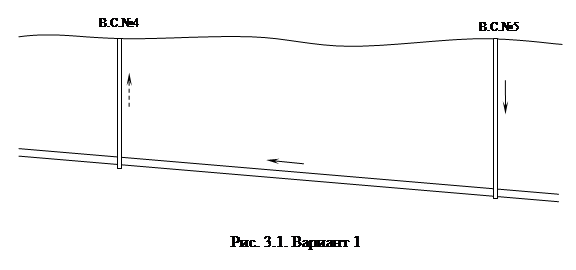

Первый – вскрытие осуществляется прходкой нового вертикального, вентиляционного ствола в нижней части разрабатываемого участка до отметки -750м. (рис. 3.1.)

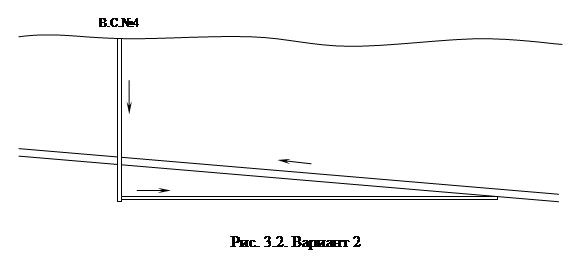

Второй – вскрытие осуществляется путем углубки существующего вентиляционного ствола №4 с отметки -580 до -750 и проведением диагонального вентиляционного квершлага к нижней части разрабатываемого участка.

Расчет затрат на проведение выработок произведен по методике ИГД им. А.А. Скочинского с помощью программ, разработанных на кафедре РМПС СПГГИ (ТУ). Все результаты расчетов для наглядности сведены в таблицы 3.5. - 3.6. Сравнение вариантов проводится только по отличающимся параметрам.

Таблица 3.5.

Стоимость проведения выработок

| Наименование выработки | Кол-во | Материал крепи | Сечение в свету м2 | Протяженность (объем) выработки, м (м3) | Стоимость проведения выработки | ||

| 1 м (м3), у.е. | Всей выработки млн. у.е. | ||||||

| 1 Вариант | |||||||

| Вентиляционный ствол № 5 | 1 | бетон | 28.2 | 890 | 2237 | 1,99 | |

| 2 Вариант | |||||||

| Углубка вентиляционного ствола №4 | 1 | бетон | 28.2 | 210 | 2466 | 0,62 | |

| Квершлаг | 1 | металл | 14,2 | 1800 | 922 | 1,65 | |

| Итого: | 2,27 | ||||||

Согласно результатам расчета табл. 3.5. более экономичным является I вариант вскрытия и подготовки шахтного поля.

Раздел 5. Подъем

Шахта «Заполярная» имеет следующие вертикальные стволы оборудованные подъемными установками:

а) На промышленной площадке шахты

- главный скиповой ствол

- клетьевой ствол

б) Вне промышленной площадки

- вентиляционный ствол № 1;

- вентиляционный ствол № 2;

- вентиляционный ствол № 3;

- вентиляционный ствол № 4.

Общая часть

Конвейерный бремсберг проводится от промежуточного вентиляционного штрека горизонта –530 м к рельсовому штреку горизонта –730 м по пласту «Тройному» мощностью 2,8 м и углом падения 4¸6°, средняя глубина проведения бремсберга около 450м. Длина выработки 2100 м.

Конвейерный бремсберг проводится с присечкой боковых бород: в кровле – аргиллитов и алевролитов крепостью до 5 по шкале проф. М.М. Протодьяконова; в почве – алевролитов с крепостью до 6. Крепление выработки принимается металлическими арками из СВП–27.

Общая зарплата

| Категория работников | Прямой фонд зарплаты | Премия за план (45%) | Доплаты | Коэф | северные | Всего з/плата | |

| За ночное время | бригадирские | ||||||

| Рабочие | 53575,5 | 24108,9 | 364,38 | 200 | 32145,3 | 42860,4 | 153254,5 |

| ИТР | 38263,00 | 22957,8 | 22957,8 | 30610,4 | 114789 | ||

| Всего: | 268044 | ||||||

| Непредвид. расходы (10%) | 15325 | ||||||

| Соц. страх (42%) | 112578,5 | ||||||

| Итого: | 395947,5 | ||||||

Таблица 7.5

Подготовительные работы

Для подготовки выемочного столба, необходимо проведение комплекса оконтуривающих выработок, обеспечивающих вентиляцию лавы, транспортировку горной массы, материалов и оборудования, размещение добычных и вспомогательных машин и механизмов.

Под вентиляционный ходок используется сохраняемый после прохода предыдущей лавы конвейерный бремсберг.

Конвейерный бремсберг для следующей лавы проводится на расстоянии равном длине лавы до рельсового штрека, служащей для выпуска исходящей струи воздуха на вентиляционный горизонт. При отработке половины выемочного столба, конвейерный бремсберг на следующем столбе должен быть пройден на расстояние 1331 м и 726м соответственно по пласту “Четвертому ” и ”Тройному”.

У границы выемочного поля на расстоянии ширины охранного целика, у рельсового штрека проводится монтажная камера для монтажа и начала работы очистного комплекса.

Все подготовительные выработки проводятся по пласту с присечкой пород кровли и почвы, крепятся металлической арочной крепью с железобетонной затяжкой кровли и сеткой боков, сечением 12,8 м в свету.

Механизация очистных работ

Горно-геологические условия залегания угольных пластов в пределах намеченных площадей для отработки позволяют применить следующие механизированные очистные комплексы:

Пласт «Тройной» (n14+13+12) - механизированный комплекс КМ-144;

Пласт «Четвертый» (n11) -механизированный комплекс КМ-138.

Технические характеристики применяемого оборудования сведены в таблицу 8.2.

Таблица 8.2.

Характеристика очистных комплексов

| Технические показатели | Механизированный комплекс | |

| КМ-144 | КМ-138 | |

| Механизированная крепь: | М-144 | М-138 |

| Вынимаемая мощность пласта, м | 2,0-4,5 | 1,2-2,5 |

| Шаг установки секций, м | 1,5 | 1,5 |

| Шаг передвижки секций, м | 0,63 | 0,63 |

| Сечение лавы в свету, м2 | 4,8-13,5 | 2,2-5,1 |

| Скорость крепления лавы, м/мин | 2,8 | 2,9 |

| Давление крепи на почву, МПа | 1,5 | 2,5 |

| Коэффициент готовности | 0,87 | 0,89 |

| Очистной комбайн: | К-500 | РКУ-13 |

| Вынимаемая мощность пласта, м | 1,4-3,5 | 1,25-2,2 |

| Ширина захвата выемочного органа, м | 0,63 | 0,63 |

| Диаметр шнека, м | 1,8 | 1,4 |

| Мощность привода, кВт | 635 | 200 |

| Максимальная скорость подачи, м/мин | 8,0 | 10,0 |

| Коэффициент готовности | 0,90 | 0,88 |

| Система подачи | БСП, электро- | БСП, гидро- |

| Скребковый конвейер | СПЦ-271 | СПЦ-261 |

| Скорость движения цепи, м/с | 1,4 | 1,4 |

| Длина в поставке, м | 200 | 200 |

| Производительность, т/ч | 900 | 900 |

| Максимальный угол наклона, градус | 35 | 35 |

Для транспортирования угля по конвейерному бремсбергу принимается ленточный конвейер 1ЛТ80У и 1ЛТ100У соответственно по пласту “Четвертому ” и ”Тройному”. На вентиляционном ходке устанавливается лебедка ЛВД-24 для доставки материалов.

Выемка угля

В исходном положении забойный конвейер выдвинут к забою, секции крепи отстают от конвейера на шаг передвижки, комбайн находится у сопряжения лавы с конвейерным штреком. Комбайн, перемещаясь по ставу лавного конвейера, производит выемку полосы угля от конвейерного бремсберга к вентиляционному ходку по вынимаемой мощности пласта.

Передвижка секций крепи

По мере подвигания комбайна при выемке угля вдоль забоя, горнорабочие очистного забоя на всех, закрепленных за ними участках лавы, передвигают и распирают секции крепи, закрепляя обнаженную кровлю. Передвижка секций крепи производится последовательно, вслед за проходом комбайна. Отставание передвижки крепи должно составлять не более 10 метров от комбайна. Передвижка первых 10 секций в концевых частях лавы производится сразу за комбайном.

Передвижка конвейера

Передвижка лавного конвейера производится по схеме “бегущей волны”, за исключением участка внизу лавы, который передвигается при зарубке комбайна.

Зачистка почвы

После того как комбайн закончит выемку полосы угля по всей длине лавы, производится комбайновая зачистка этого участка в направлении от верхнего сопряжения к нижнему.

Концевые операции

После выемки полосы угля комбайн на маневровой скорости возвращается в исходное положение, и при движении шнеками зачищает почву. Передвижка приводов лавного конвейера производится с помощью гидродомкратов. Передвижку верхнего привода осуществляет рабочий по креплению верхнего сопряжения, передвижку нижнего привода - машинист управления забойным конвейером.

Рельсовый транспорт

Основным откаточным горизонтом в настоящее время является III горизонт (–345 м), по которому с северного и южного крыльев шахты осуществляется транспортировка грузов, оборудования и людей.

Перевозка людей осуществляется в вагонетках ВЛ-18. Тип применяемых электровозов 13АРП, 14АРП, 2АМ-8Д. Доставка людей к рабочим местам осуществляется по клетевому стволу с основной промплощадки шахты. Спуск людей производится до горизонта -345 м.

Для откатки породы и доставки материалов, оборудования и людей по основным откаточным выработкам горизонта –345 м применяются аккумуляторные электровозы АРП14-900.

Величина гружённого состава определена из условия нагревания тяговых двигателей. Количество вагонеток (платформ) в составе:

а) для породы - 15 вагонеток типа ВДК-2,5 (грузоподъемность вагонеток по породе - 4,5 т);

б) для материалов и оборудования 10 платформ;

в) для людей - не более 15 вагонеток типа ВПГ-18.

Зарядка батарей электровозов производится в зарядной камере горизонта –345 м.

Электровозная откатка по групповым штрекам горизонта –550 м блока №2 производится электровозами аккумуляторными АМ8Д-900 в количестве двух штук (один рабочий, один — резервный). Величина груженного состава определена из условия нагревания тяговых двигателей.

Количество вагонеток (платформ) в составе:

а) для породы — 15 вагонеток типа ВДК-2,5;

б) для материалов и оборудования — 10 платформ.

Электровозная откатка на горизонте –620 м необходима для маневровых операций на приемной площадке, для чего используется один аккумуляторный электровоз АМ8Д-900, зарядка — в зарядной камере на приемной площадке горизонта –620 м блока №2.

Доставка материалов и оборудования производится напочвенными канатными дорогами типа НКД, ДНГ, ДКНЛ. Выдача породы с четвертого горизонта в блоке №2 предусматривается с помощью одноконцевых подъемов. Основные грузопотоки вспомогательного транспорта осуществляется по откаточным выработкам горизонтов –345 м, –550 м и капитальным рельсовым уклонам, а также по промежуточным штрекам. По фланговым вентиляционным сбойкам и горизонту –620 м и блока №2 вспомогательный транспорт используется для проведения и поддержания выработок. Наклонные выработки с рельсовой доставкой от горизонта –345 м и ниже оборудованы подъемными машинами БМ-2000, ПМЦ-2,5-2АР и лебедками ЛВ-25, ЛВД-34.

Организацией движения электровозов в течение смены занимается непосредственно подземный диспетчер (горный мастер участка УРТ), который подчиняется горному диспетчеру.

Конвейерный транспорт

Транспортировка угля и горной массы производиться от добычных участков и подготовительных забоев по участковым ленточным конвейерам 1ЛТ-80Уи 2ЛТ-100 в промежуточные бункера и на магистральные конвейера.

На блоке №1 горная масса поступает по участковым ленточным конвейерам на конвейерный уклон пласта Четвертого, оборудованный ленточными конвейерами 3Л-100У и 2ЛУ-120, производительностью 400 т/ч, длиной 680 м и 760 м, соответственно.

На блоке №2 горная масса с пласта Четвертого поступает на групповой конвейерный штрек, оборудованный ленточным конвейером 2ЛУ-120 длиной 980 м. Горная масса с пласта Тройного поступает на этот же конвейер через промежуточные гезенки. Далее через промежуточный бункер горная масса поступает на полевой конвейерный уклон 24-ю, оборудованный ленточным конвейером 2ЛУ-120 длиной 860 м. Производительность конвейеров 720 т/ч.

С магистральных конвейеров горная масса поступает в погрузочные бункера блоков №1 и №2, емкостью 350 и 320 т соответственно. Из бункеров горная масса ленточными конвейерами 3Л-120В грузится в угольную или породную яму околоствольного двора и далее по скиповому стволу выдается на поверхность.

Участковый транспорт

Исходя из выбранных способов вскрытия и подготовки, а также принятой системы разработки и учитывая требования нормативных документов, принимаем следующие схемы транспорта.

Для транспорта угля – конвейерная доставка: по участковым выработкам телескопическими ленточными конвейерами, по магистральным выработкам – мощными стационарными ленточными конвейерами большой производительности.

Группирование транспортных потоков угля будем производить на групповой конвейерный штрек пласта «Четвертого».

Транспорт людей и вспомогательных материалов будет осуществляться: по капитальным горизонтальным выработкам – локомотивная откатка аккумуляторными электровозами; по рельсовым уклонам концевым канатным подъемом и канатно-кресельными дорогами; по участковым выработкам – напочвенные дороги с бесконечным канатом.

Транспортное оборудование на участке:

Пласт «Четвертый»

Лавный скребковый конвейер – СПЦ 261;

Скребковый перегружатель – СП 202;

Ленточный конвейер – ЛТ80У.

Пласт «Тройной»

Лавный скребковый конвейер – СПЦ 271;

Скребковый перегружатель – СП 301;

Ленточный конвейер – ЛТ100У.

9.4. Эксплуатационный расчет ленточного конвейера

Выбирая конвейер, необходимо соблюдать, условие по которому его паспортная часовая производительность должна быть не меньше среднечасового грузопотока, поступающего на конвейер.

Qсм = Aсут / 3 = 2100/3 = 700 т/см

где: Aсут = 2100 т/сут – суточная добыча

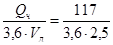

Qч = 117 т/ч

Ближайшее значение Q = 520 м3/мин соответствует конвейеру 2ЛТ80:

- максимальная производительность по углю 520 т/ч;

- длина в поставке 1000 м;

- тип ленты БКНЛ-150;

- ширина ленты 800 мм;

- скорость перемещения ленты 2,5 м/с;

- приводные барабаны (нефутированные с насечкой) 2 шт.;

- суммарный угол обхвата 4700;

- приводные блоки 2 шт.;

- тип двигателей ВР-225-4;

- мощность 2*55 кВт.

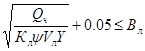

Проверка производительности по ширине ленты

B =  ,

,

где: Bр и Bл - расчетная и паспортная ширина ленты конвейера соответственно;

Кл = 340 – коэффициент производительности;

= 0,95 – коэффициент загрузки ленты;

= 0,95 – коэффициент загрузки ленты;

Vл = 2,5 м/с – паспортная скорость движения ленты;

Y = 0,9 т/м3 – насыпная масса материала.

B =  < 0,8 м.

< 0,8 м.

Линейные массы движущихся частей конвейера

Линейная масса груза

q =  =13 кг/м;

=13 кг/м;

Линейная масса резинотканевой ленты БКНЛ-150

qл =14,5 кг/м;

Линейные массы вращающихся частей роликовых опор

qр1 = Gр1 /gр1 = 25/1,5 = 16,7 кг/м;

qр11 = Gр11 /gр11 = 25/3 = 8,3 кг/м;

где: Gр1 И Gр11 – масса вращающихся частей роликоопор соответственно на груженой и порожней ветвях ленты, кг;

gр1 и gр11 – расстояние между роликоопорами нагруженной и порожней ветках, м.

Сопротивление грузовой ветви конвейера

Wгр=g∙L∙[(q+qл+qр11 )∙w1∙cosb±(q+qл)∙sinb],

где: w1=0,03 – коэффициент сопротивления движению ленты.

Wгp=9,8∙1000∙[(13+14,5+16,7)∙0,03∙0,98 - (13+14,5)∙0,12]=-19580 H.

Сопротивление порожней ветви конвейера

Wпор=g∙L∙[(qл+qр11 )∙w1∙cosb±qл∙sinb],

Wпор=9,8∙1000∙[(14,5+8,3)∙0,03∙0,98 + 14,5∙0,12] =23621 H.

Т.к. Wгр < Wпор привод конвейера необходимо располагать в начале конвейера.

В случае если сопротивление груженой или холостой ветви получились отрицательными, то расчет методом обхода контура по точкам начинаем по условию провисания ленты.

Определение натяжений в точках контура конвейера

Необходимое минимальное натяжение ленты:

Sтр.min=5(q+qл) gр1∙g =5∙(13+14,5)∙1,5∙9,8=2021 кН

Натяжение в точках контура ленточного конвейера:

S5=Sтр.min=2021 Н;

S4=k∙S2=1,1∙2021=2223 Н;

S3=S4+Wпор=2223+23621=25844 Н;

S2= S1=Sнаб=k∙S3=1,1∙25844=28429 Н;

S6=S5-Wгр=2021-(-19580)=21601 Н;

S7= S8=S6/k=21601/1.1=19637 Н;

S9= S10=Sсб=S8/k=19637/1.1=17851 Н.

Усилие на натяжном устройстве

Fн = Sнаб + Sсб = S4 + S5 =2223+2021=4244 H.

Расчет мощности двигателей конвейера

Суммарная расчетная мощность

Np = kр  ,

,

где: kр = 1,15¸1,2 - коэффициент резерва мощности;

F - тяговое усилие на валу двигателя, Н:

F = Sнб–Scб+fп∙(Sнб+Sсб),

где: Sнб=28429 Н - натяжение в точке набегания ленты на приводной барабан;

Sсб=17851 Н - натяжение в точке сбегания приводного барабана;

fп=0,03 - приведенный коэффициент трения в подшипниках вала приводного барабана;

F=28429–17851+0,03∙(28429+17851)=11966 Н;

vп=2,5м/с - паспортная или выбранная скорость движения ленты;

h = 0,85 - коэффициент полезного действия.

Np = 1,15 ·  = 41 кВт.

= 41 кВт.

Расчет ленты на прочность

ip=  ,

,

где: ip – количество прокладок;

Smax = 28429 Н - максимальное статическое натяжение ленты;

[m] = 8 - допустимый коэффициент запаса прочности лент;

sp = 1500 Н - разрывное усилие 1 см ширины прокладки.

ip=  = 1.9

= 1.9  2

2

Следовательно, выбранный нами конвейер соответствует требуемым условиям.

Раздел 10. Проветривание

Общие сведения

По условиям эксплуатации шахта относится:

- к сверхкатегорийной по газу;

- к опасной по взрыву угольной пыли;

- к угрожаемой по горным ударам.

При отработке способ проветривания – всасывающий. Схема проветривания выемочных участков – прямоточная с полным разбавление метана. Выемочные участки подготавливаются одинарными выработками – конвейерной и грузовой. Свежий воздух подается с откаточного горизонта по обеим выработкам. Исходящая струя выводится по вентиляционной выработке на вентиляционный горизонт.

Подготовительные забои проветриваются вентиляторами местного проветривания, обособленно проветриваются склады ВМ и депо электровозов.

Расчет депрессии

Расчет выполнен на ЭВМ по программе разработанной на кафедре ЭА и ОТ, составленной Синопальниковым К.Г. и Синопальниковым Д.А., С04

По пласту «Четвертому»

Санкт-Петербургский государственный горный институт

Кафедра экологии, аэрологии и охраны труда

Ф.И.О..................... Группа.......... Дата........

РАСЧЁТ ДЕПРЕССИИ ВЕНТИЛЯЦИОННОГО НАПРАВЛЕНИЯ (ШАХТЫ)

Исходные данные и результаты расчёта

Характеристика выработок вентиляционного направления

+------+---------+--------+--------+--------+------+-------+--------+---------+

| | Вид | Форма |Площадь | Коэф. |Длина |Расход |Скорость|Депрессия|

|Индекс|выработки|сечения |сечения | альфа |выраб.|воздуха|воздуха |выработки|

| i | NAME[i] | F[i] |S[i],м2 |H.c2/м4 |l[i],м| м3/c |V[i],м/c|h[i],Пa |

+------+---------+--------+--------+--------+------+-------+--------+---------+

| 0- 1 | ствол| круг| 28.20| 0.04| 900| 145.11| 5.15| 667.22|

| 1- 2 | штрек| арка| 14.00| 0.02| 20| 105.50| 7.54| 20.76|

| 2- 3 | сбойка| арка| 14.00| 0.02| 21| 105.50| 7.54| 20.59|

| 3- 4 | штрек| арка| 14.00| 0.02| 100| 56.21| 4.01| 31.11|

| 4- 5 |бремсберг| арка| 12.80| 0.02| 1000| 31.64| 2.47| 136.29|

| 5- 6 | лава| квадрат| 3.40| 0.03| 200| 13.27| 3.90| 191.66|

| 6- 7 | ходок| арка| 12.80| 0.02| 1000| 76.60| 5.98| 646.64|

| 7- 8 | штрек| арка| 15.20| 0.02| 2400| 79.50| 5.23| 1151.84|

| 8- 9 | ствол| круг| 28.20| 0.04| 690| 149.00| 5.28| 539.33|

+------+---------+--------+--------+--------+------+-------+--------+---------+

Расчет выполняется для всего направления

Коэффициент,учитывающий местные сопротивления..............1.1

Потери давления в воздухонагреват.(охладит.) установке,Па..0

Допустимая депрессия шахты,Па......................... 4500

ДЕПРЕССИЯ НАПРАВЛЕНИЯ,Па.............................. 3746

ДЕПРЕССИЯ ШАХТЫ,Па.................................... 4158

По пласту «Тройному»

Санкт-Петербургский государственный горный институт

Кафедра экологии, аэрологии и охраны труда

Ф.И.О..................... Группа.......... Дата........

РАСЧЁТ ДЕПРЕССИИ ВЕНТИЛЯЦИОННОГО НАПРАВЛЕНИЯ (ШАХТЫ)

Исходные данные и результаты расчёта

Характеристика выработок вентиляционного направления

+------+---------+--------+--------+--------+------+-------+--------+---------+

| | Вид | Форма |Площадь | Коэф. |Длина |Расход |Скорость|Депрессия|

|Индекс|выработки|сечения |сечения | альфа |выраб.|воздуха|воздуха |выработки|

| i | NAME[i] | F[i] |S[i],м2 |H.c2/м4 |l[i],м| м3/c |V[i],м/c|h[i],Пa |

+------+---------+--------+--------+--------+------+-------+--------+---------+

| 0- 1 | ствол| круг| 28.20| 0.04| 900| 145.00| 5.14| 666.21|

| 1- 2 | штрек| арка| 14.00| 0.02| 20| 105.50| 7.54| 20.76|

| 2- 3 | ходок| арка| 14.00| 0.02| 21| 105.50| 7.54| 20.59|

| 3- 4 | сбойка| арка| 12.80| 0.02| 34| 49.29| 3.85| 9.10|

| 4- 5 | штрек| арка| 12.80| 0.02| 100| 49.29| 3.85| 29.92|

| 5- 6 |бремсберг| арка| 12.80| 0.02| 1000| 23.57| 1.84| 75.63|

| 6- 7 | лава| квадрат| 11.69| 0.04| 200| 17.53| 1.50| 18.94|

| 7- 8 | ходок| арка| 12.80| 0.02| 1000| 49.29| 3.85| 267.75|

| 8- 9 | штрек| арка| 12.80| 0.02| 2300| 63.49| 4.96| 1141.96|

| 9-10 | сбойка| арка| 12.80| 0.02| 34| 63.49| 4.96| 15.10|

|10-11 | ствол| круг| 28.20| 0.04| 690| 149.00| 5.28| 539.33|

+------+---------+--------+--------+--------+------+-------+--------+---------+

Расчет выполняется для всего направления

Коэффициент,учитывающий местные сопротивления..............1.1

Потери давления в воздухонагреват.(охладит.) установке,Па..0

Допустимая депрессия шахты,Па......................... 4500

ДЕПРЕССИЯ НАПРАВЛЕНИЯ,Па.............................. 3085.8

ДЕПРЕССИЯ ШАХТЫ,Па.................................... 3425.3

Дегазация пластов-спутников

Из расчета проветривания выемочного участка по пласту «Четвертому» видно, что основным источником метановыделения является выработанное пространство, которое в нашем случае определяется, в основном, метановыделением из пластов - спутников.

Расчет параметров дегазации приведен в специальной части проекта (раздел 18).

Выбор вентилятора

Проветривание шахты предусматривается вентиляционной установкой, оборудованной на вент. стволе № 4. Схема проветривания всасывающая.

Выбор вентилятора необходимо производить по расходу вентилятора и депрессии шахты.

В общем случае расход вентилятора определяется по формуле:

kут.вн= 1,2 (вентилятор установлен в клетьевом стволе)

Резерв подачи должен быть не менее 14% от общей подачи вентилятора

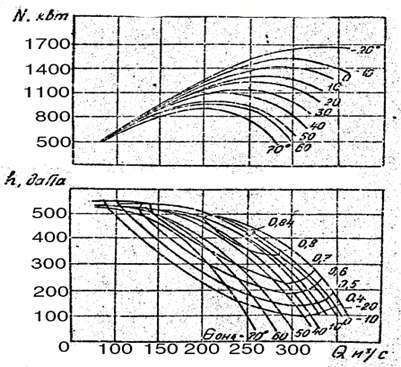

В соответствии с рассчитанным количеством воздуха и расчетной депрессией выбираем вентилятор ВЦД-32, с максимальной производительностью 350 м3/сек, максимальный статический КПД установки 0,84 (рис.10.1).

Рис. 10.1. Область промышленного применения вентилятора ВЦД-32

Водоотлив

Согласно НТП откачка воды предусматривается по схеме прямого водоотлива с одной главной водоотливной установкой откачивающей воду с рабочего горизонта на поверхность.

В качестве водоотливных средств должны приниматься центробежные горизонтальные и погружные насосы.

Производительность насосов должна определяться с учетом количества воды поступающей в водосборники от эксплутационных источников.

Фонды времени, режим работы насосных агрегатов и уровень использования основного оборудования шахтных водоотливных установок определяется требования шахтных водоотливных установок определяется требованием ПБ об откачке нормального суточного притока за 16 часов.

Гидрогеологические условия шахты простые. Максимальный водоприток составляет порядка 143 м3/час.

Шахтные воды – РН – нейтральные, жесткие, плотностью 1020 кг/м3.

Способ вскрытия и разработки шахтного поля позволяет принять следующую схему водоотлива:

- из бремзберговой части по водоотливным канавкам вода самотеком поступает в главный водосборник клетевого ствола, откуда насосом выдается на поверхность шахты;

- из уклонной части вода подается к главному водосборнику участковыми водоотливными установками.

Объем водосборника состоит из аварийного и регулировочного.

Аварийный объем водосборника регламентируется ПБ и равен 4-х часовому максимальному притоку:

WА=4· Qmax=4·143=572м3

Регулировочный объем:

Wр min=0,5·Q max=72 м3;

Для упрощения очистки от оседающего твердого предлагается применение комбинаций вертикальных и самосмывающихся наклонных водосборников.

Вода из выработок по отводящей канавке поступает в вертикальный водосборник – отстойник. Твердое оседает на дне, поднимается и грузится в механические средства.

Подъем твердого может осуществляться шламовым эрлифтом.

Необходимый минимальный диаметр вертикальной части:

DВ=0.2 · Ö QН =2,6 м.

Требуемые объемы водосборников (аварийный и регулировочный) обеспечивается проведением в сторону приемных колодцев наклонных выработок, пройденных под углом не менее 5°.

Вода в наклонный водосборник поступает снизу вверх уже частично осветленная.

Вследствие большого наклона почвы выработок и свободного выхода твердое смывается в зумпф.

Свободный выход обеспечивается расположением почвы наклонной выработки на 0,5-1 м выше нижнего уровня воды. Такие водосборники являются самосмывающимися.

Расчет шахтной водоотливной установки.

Исходные данные:

-среднегодовой суточный нормальный и максимальный притоки воды

-максимальный приток воды Qmaks=3432 м3/сутки.

Ориентировочный напор насоса:

H1= Hг+ i ·( L+ å lэкв);

Где Нг –геометрический напор, Нг »400 м.

- i- гидравлический уклон, i=0.03;

- L – длина нагнетательного трубопровода;

L=Hг /sinα +l1+l2+l3;

L=400+20+20+20=460м.

å lэкв=100∑ ζм;

тогда, Н1=400+0.05(460+250)=435,5м.

Qmin= Qmax/20=171.6м3

В соответствии с рабочей зоной выбираем насос ЦНС180-85…425 с числом колес 5 .

Проверка рабочего режима на устойчивость:

Н/Z·Нко <0,95;

Нг/5Нко=400/476=0,84 – что обеспечивает устойчивую работу насоса.

Окончательный выбор числа ступеней и рабочего режима насоса производиться при определении оптимальных параметров, на значение которых существенное влияние оказывает трубопровод состоящий из трех частей: длинного нагнетательного – от коллектора в насосной камере до воды из трубопроводов; короткого трубопровода (коллектор в насосной камере и подводящего – всасывающего.

Предварительно внутренний диаметр трубопровода намечают по средней скорости соответствующей оптимальному режиму.

Эта скорость по данным ИГМ им. М.М. Федорова, при отношениях нормального часового притока к подаче насоса 0,6-0,7 и напорах 400-800м может приниматься 2,4 м/с. Тогда предварительно внутренний диаметр труб:

d = Ö4 Qн/3600П v

Qн – нормальная подача насоса

vср – средняя скорость близкая к оптимальной, v=2,4 м\с

d = 0,0121 Ö Qн = 0,0121 Ö171,6 = 0,159 м.

Расчетное давление:

Pp = 1.25 r gĤ

p = 1020 плотность шахтной воды

Ĥ = 435,5 – необходимый напор насоса

Pp = 1.25 · 1020 · 9.81 · 435.5 · 106 = 5.45 мПа.

Минимальная толщина стенки:

d0 = Pp / 0.8 dв

Временное сопротивление разрывов:

dв = 350 мПа (Ст 2 сп)

d0 = 5,45 / 0,8 ·350 = 0,0194 м.

Расчетная толщина стенки:

d = 100 p [ d0 + ( dкн + dкв ) t ] / 100- kq

где dкн = 0,25 мм /год

dкв = 0,1 - скорости коррозии поверхности трубы наружной и внутренней

t = 10 лет- срок службы трубопровода

k g – коэффициент учитывающий минусовый допуск толщины стенки, %

k g = 15%

d = 100 [1.94+ ( 0.25+0.1 ) ·15 ] / 100-15 = 8.45 мм

Наружный диаметр трубопровода:

dH = d + 2 d = 159 + 2 ·8 ·45 = 175.9

По ГОСТу такой диаметр находится в пределах 175-200 мм.

Рассмотренный участок трубопровода прокладывают по наклонному трубному ходку, а затем по вспомогательному стволу, на свежей струе.

Вертикальный трубопровод монтируется на специальных балках, воспринимающих массу трубопровода через опорные стулья и колена. Для компенсации температурного удлинения, а также для равномерного распределения массы напора предусматриваются сальниковые компенсаторы. Возможный продольный изгиб предотвращают хомутами.

Трубы по насосной камере прокладывают так, чтобы каждый из насосов мог работать на любой трубопровод.

В соответствии с ПБ при притоках более 50 м3/ч стационарные водоотливные установки оборудуются не менее чем тремя насосами.

Подача каждого агрегата должна обеспечивать откачку суточного притока не более чем за 20 ч.

Главные водоотливные установки оборудуются не менее чем двумя трубопроводами и насосами).

В пределах насосной камеры трубопровод закольцован и оборудован распределительными задвижками, что образует коллектор. С помощью этих задвижек каждый из насосов может работать на один из напорных ставов. Здесь же имеется трубопровод для слива воды из става путем открывания коммутационных задвижек. Этот трубопровод используется также при испытании насосов в шахтных условиях для изменения расхода воды.

Для выбранного насоса напором 436 м. и подачей 172 м3/час

h1 = 0,72 r = 1020 кг /м3

Мощность двигателя:

Ng = r · g· Q / 1000 ·3600 · h = 288 кВт

Ближайший больший по мощности двигатель ВАО2-450В-2

Коэффициент запаса kg = 400·1.38 / 288 ³ 1.1 что удовлетворяет требованиям.

Фактическое время работы 20 часов в сутки (ПБ).

Потребление энергии в сутки: 20 · 288 = 5760 кВт·ч

в год: 5760 · 365 = 2102400 кВт·ч

Раздел 12 Технологическая схема и генеральный план поверхности

Здание АБК

Здание АБК имеет площадь застройки S=756 м2 и строительный объем V=2948 м3. Размеры здания в плане 42х18 м. Здание выполнено по схеме полного каркаса. Фундаменты под здание железобетонного стаканного типа, колонны сборные железобетонные, стены панельные. Стеновые панели – из легкого бетона толщиной 320 мм. Покрытие бесчердачное с плоской кровлей. В его состав входят сборные железобетонные плиты, пароизоляция из рулонного материала на битумной мастике, утеплитель. Внутренние перегородки – кирпичные. Перекрытия выполнены из сборных многопустотных железобетонных плит.

Здание электроподстанции

Здание электроподстанции имеет площадь застройки S=248 м2 и строительный объем V=1265 м3. Размеры здания в плане 18х21 м. Здание зального типа без внутренних колонн. Стены кирпичные. Фундаменты свайные. Покрытие – из сборных железобетонных панелей.

Здание компрессорной

Здание компрессорной имеет площадь застройки S=842 м2 и строительный объем V=5894 м3. Размеры здания в плане 42х10 м. Однопролетное каркасное здание из типовых сборных железобетонных элементов. Стены панельные. Фундамент сборный железобетонный. Покрытие из сборных железобетонных панелей.

Породная станция

Здание породной станции имеет строительный объем V=30027 м3. Фундаменты – свайные, стены – керамзитобетонные панели, перекрытие и покрытие – сборные железобетонные плиты, кровля – рулонная, каркас – сборный железобетонный.

Основные положения

В настоящее время электроснабжение угольных предприятий Печорского бассейна осуществляется от системы Комиэнерго, входящей в объединённую энергосистему центра.

Основным источником электроснабжения шахты являются Воркутинская ТЭЦ-2 и районная подстанция 220 кВ “Воркута”, которые связаны с энергосистемой линией электропередачи 220 кВ “Печёра-Инта-Воркута”.

Электроснабжение шахты предусматривается на напряжение 110 кВ по одной двухцепной ВЛ-110 кВ от опорной подстанции 220/110 кВ.

Для приёма и распределения электроэнергии на промплащадке шахты предусматривается сооружение подстанции 110/6,6/6,3 кВ с трех обмоточными трансформаторами для обособленного питания подземных потребителей.

Схемой электроснабжения приняты следующие ступени напряжения:

6 кВ- для распределения электроэнергии между понизительной подстанцией и питания мощных электродвигателей поверхности и в подземных выработках шахты.

1140, 660 В- для передачи электроэнергии от подземных участковых подстанций к стационарным и распределительным пунктам в очистных и подготовительных забоях.

380 В- для распределения электроэнергии и питания установок 380 В околоствольного двора.

127 В- для сетей освещения подземных выработок, для стволовой сигнализации и цепей управления.

Внешнее электроснабжение осуществляется от шин 110 кВ ТЭЦ-2 . шины 110 кВ ТЭЦ-2

Общие сведения

Автоматизация производственных процессов играет огромную роль в современном производстве. Особенно в последнее время, когда в аппаратуру автоматизации стали, внедрятся достижения микропроцессорной техники, возможности этой аппаратуры вышли на новый технический уровень.

В настоящее время для автоматизации производственных процессов в угольных шахтах применяются следующие виды аппаратуры:

- для автоматизированного управления и контроля работы стационарного конвейера - АУК.1М;

- для автоматического контроля содержания метана в рудничной атмосфере применяется аппаратура "Метан";

- для автоматизации водоотливных установок используется комплектная аппаратура ВАВ - 1М;

- для автоматического управления комбайном система - САУК - М;

- для управления вентилятором главного проветривания - УКАВ - М;

- для управления вентиляторами местного проветривания - АПТВ

Аппаратура автоматического контроля содержания метана в рудничной атмосфере "Метан" обеспечивает:

- непрерывный контроль содержания метана в местах установки датчиков;

- автоматическое отключение электрического питания забойного оборудования при предельно допустимой концентрации метана;

-передачу непрерывной информации о содержании метана;

- передачу звуковой и световой сигнализации.

Аппаратура управления, вентилятором главного проветривания - УКАВ - М обеспечивает возможность автоматизированного управления при соблюдении всех нормативов безопасности и соответствие всем современным эксплуатационным требованиям.

Система управления комбайном -САУК - М обеспечивает:

- дистанционное управление конвейера, предохранительной лебедки, пускателей комбайна, скоростью и направлением комбайна, положение исполнительных органов;

- автоматическое отключение пускателя комбайна при опрокидывании двигателей привода;

- блокировку подачи с включением предохранительной лебедки. В связи с внедрением большого количества аппаратуры автоматического управления технологическими процессами и вследствие этого необходимость в передаче все более увеличивающегося количества информации важную роль приобретают средства диспетчеризации и телемеханизации.

Аппаратура телеуправления

Оперативная связь, контроль и дистанционное управление различными объектами, обеспечивает универсальная система телемеханики УТШ

УТШ предназначен для телесигнализации дискретных состояний объектов, телеизмерения текущих и интегральных значений параметров, телеуправления и телерегулирования объектами с дискретными состояниями в системах оперативно-диспетчерского и автоматизированного управления технологическими процессами угольных шахт. Область применения комплекса УТШ — угольные шахты, в том числе опасные по газу и пыли, а также объекты поверхности, расположенные в отапливаемых помещениях в макроклиматических районах с умеренным и холодным климатом.

Комплекс УТШ по выполняемым функциям и назначению изготавливается в трех модификациях:

— мод. 1 для очистных забоев (информационная емкость составляет 128 ТС, 64 ТИИ, 40ТИТ, 32ТУ, 32ТР);

— мод. 2 для объектов энергоснабжения (КРУВ, РВД-6) (информационная емкость составляет 192ТС, 40ТИТ^ 64 ТУ);

— мод. 3 для подготовительных забоев ВМП (информационная емкость— 128ТС, 40ТИТ, 32ТУ).

Комплекс УТШ обеспечивает замену телемеханической системы ТКУ-2, устройства Ветер-lM, аппаратуры ТСД-1М.

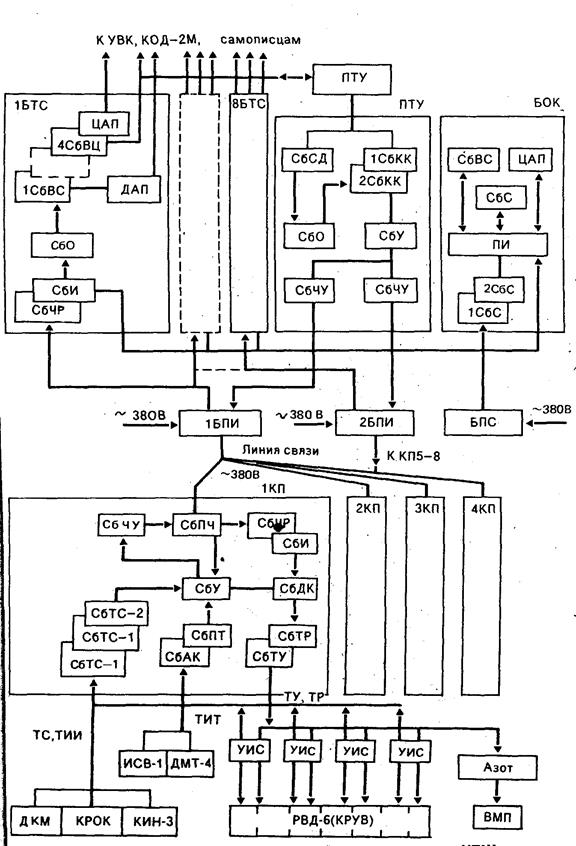

Структурная схема комплекса УТШ приведена на рис. 13.1. В состав одного комплекта комплекса УТШ входит устройство телемеханики пункта управления (ПУ), 8 устройств телемеханики контролируемых пунктов (/(77) и до 32 устройств искробезопасного сопряжения с высоковольтными ячейками {УИС) (для мод. 2). ПУ (общепромышленное исполнение) устанавливается в диспетчерской, КП (РО исполнение) и УИС (РВ исполнение) размещаются на технологических участках.

Рис. 13.1.

ПУ содержит 8 блоков телесигнализации БТС, блок телеуправления БТУ с встроенной панелью управления ПТУ, блок оперативного контроля БОК, 2 искробезопасных блока питания БПИ и блок питания ПУ—БПС.

Каждый БТС содержит субблоки: частотного разделения СбЧР СбИ, обработки информации СбО, вывода сигналов СбВС, цифроаналоговый преобразователь и преобразователь для регистрации местоположения комбайна {ДАП}.

БТУ содержит два субблока кодирования команд (СбКК.}, селектор данных СбСД, субблок обработки сигналов СбО, субблок управления СбУ, два частотных передатчика СбЧУ-ТУ.

БОК содержит субблок обработки сигналов (СбО, субблок вывода сигналов (СббС), цифро-аналоговый преобразователь СбЦАП, панель индикации (ПИ), два субблока стабилизаторов (СбС).

КП содержит субблоки телесигнализации (СбГС-1, СбГС-2, СбУ), субблоки телеизмерений (СбАК, СбПТ}, субблоки телеуправления и телерегулирования {СбДК, СбТР, СбТУ), преобразователь напряжения {СбПН) и субблоки частотного уплотнения линии связи (СбЧР-ТУ, СбЧУ-ТС, СбИ}.

В комплексе УТШ применен совмещенный канал дистанционного искробезопасного питания и высокочастотных каналов связи по шахтным телефонным кабелям.

В высокочастотном канале связи использован частотно-временной способ уплотнения линии связи. В пределах одного К.П осуществляется временное уплотнение сигн.

Таблица 13.1.

Общие положения

Охрана труда есть система мероприятий, направленных на создание благоприятных условий труда шахтёров, обеспечение контроля за соблюдением правил и норм по охране труда с установлением строгой ответственности за их нарушение в соответствии с требованием ”Правил безопасности в угольных и сланцевых шахтах”, ПТЭ, должностным инструкциям.

Перед началом работы вновь принятые рабочие проходят предварительное обучение по правилам безопасности, обязательное медицинское освидетельствование, обучаются пользованию самоспасателем, шахтными интерферометрами, знакомятся со схемой горных выработок, планом ликвидации аварий, запасными выходами. По окончании курса обучения выдаются соответствующие удостоверения. На шахте ведётся строгий учёт и контроль лиц, спускающихся в шахту. Руководством шахты, лицами Госгортехнадзора, работниками РГТИ осуществляется постоянный надзор за безопасным ведением работ. Все несчастные случаи, связанные с производством, подлежат регистрации и расследованию в соответствии с ”Инструкцией о расследовании и учете несчастных случаев”.

Промсанитария

Медицинское обслуживание на шахте организуется в соответствии с ”Санитарными правилами по устройству и содержанию предприятий угольной промышленности”.

При поступлении на работу рабочие и служащие проходят предварительное медицинское освидетельствование. При дальнейшей работе - ежегодный

профилактический осмотр. В административном здании шахты имеется медпункт (оборудование подземных медицинских пунктов не предусматривается), пункт подземного горячего питания, станция газированной питьевой воды, комнаты оздоровления и фотарии, имеются раздельные раздевалки для грязной и чистой одежды, имеется баня. Всем рабочим и ИТР выдаётся по установленным нормам спецодежда, обувь, мыло и т.д. Не реже двух раз в месяц производится стирка, дезинфекция и ремонт спецодежды.

План ликвидации аварий

План ликвидации аварий разрабатывается главным инженером шахты и командиром обслуживающего шахту ВГСО и утверждается техническим директором производственного объединения. План составляется главным инженером каждые полгода. При вводе в эксплуатацию новых и погашении отработанных выработок, изменении схемы вентиляции или путей вывода людей из шахты в плане ликвидации должны быть в течении суток внесены соответствующие изменения и дополнения. Они вносятся главным инженером шахты по согласованию с командиром взвода ВГСО, обслуживающего шахту.

Ответственным руководителем работ по ликвидации аварий является главный инженер шахты, а до его прибытия горный диспетчер.

Руководителем горноспасательных работ является командир ВГСО.

План ликвидации аварий состоит из:

ü оперативной части;

ü распределения обязанностей между лицами, участвующими в ликвидации аварии и порядок их действия;

ü списка должностных лиц и учреждений, которые должны быть немедленно извещены об аварии.

План предусматривает:

ü мероприятия по спасению людей;

ü мероприятия по ликвидации аварий в начальной стадии их возникновения;

ü действия ВГСЧ в начальной стадии ликвидации аварий.

Оперативная часть ПЛА

Таблица 14.1.

| Мероприятия по спасению людей и ликвидации аварии | Ответственные за выполнение мероприятий и исполнители | Пути и время выхода людей | Пути движения отделений ВГСЧ и их задача |

| 1. Сообщить об аварии дежурному диспетчеру 2. Вызвать ВГСЧ 3. Оповестить все участки об аварии 4. Вывести людей из аварийного участка 5. Отключить электроэнергию в трансформаторной камере на КШ 6. Поставить пост у штрека и на бремсберг со стороны ФВУ. Не допускать прохода людей по ФВУ, вент.штреку, конв. штреку, брембергу. 7. Обеспечить нормальную работу вентилятора | Любое лицо, заметившее аварию Дежурный диспетчер Ответственный руководитель работ по ликвидации аварии Дежурный надзор участка Главный механик, дежурный электрослесарь участка, дежурный электрослесарь ВШТ Дежурный диспетчер, работники ВШТ и участка Начальник участка ВТБ, машинист вентилятора | Люди, работающие за местом пожара, включаются в самоспасатели, идут через лаву по бремсбергу вниз к конв. штреку и к вспом. стволу №5 и выезжают на поверхность. Время движения в самоспасателях (до штрека) 48 мин. Люди, работающие в бремсберге, включаются в самоспасатели, идут по бремсбергу, вент.штреку к вспом. стволу №4 и выезжают на поверхность. Время движения в самоспасателях (до вент.штрека) 40 мин. Люди, работающие в ФВУ, включаются в самоспасатели, идут по бремсбергу вниз до конвейерного штрека, далее к вспом. стволу №5 и выезжают на поверхность. Люди, работающие до места выброса, идут по бремсбергу к вспом. стволу и выезжают на поверхность. Остальные люди выводятся из шахты по распоряжению ответственного руководителя работ по ликвидации аварии. | Отделение №1 спускается по вспом. Стволу №5, обследует бр-г, лаву и идет к месту аварии. Задача – вывод людей на КШ к вспом. стволу и на поверхность. Отделение №2 спускается по вспом. стволу №5, по КШ до места пожара. Задача – вывод людей и ликвидация аварии. Отделение №3 спускается по вспом. стволу №4, по ВШ, по бремсбергу. Задача – вывод людей. |

Распределение обязанностей

ответственный руководитель работ по ликвидации аварии (главный инженер шахты) - вводит в действие ПЛА, руководит работами, контролирует действия должностных лиц, проверяет, вызвано ли подразделение ВГСЧ, выявляет число людей, застигнутых аварией и места их нахождения;

- директор шахты -организует медицинскую помощь пострадавшим и учет людей в шахте и информирует соответствующие организации о ходе ликвидации аварии;

- начальник участка ВТБ – осуществляет изменения вентиляционного режима, следит за работой вентиляторов и их состоянием, устанавливает потребность материалов для ремонта вентиляционных сооружений и обеспечивает бесперебойную работу ламповой;

главный механик – обеспечивает дежурство электриков, слесарей и других лиц ОГМ, отключает электроэнергию и обеспечивает бесперебойную работу машин и механизмов;

начальники участков – если в шахте, то принимают все меры по спасению людей и ликвидации аварии, если на поверхности, то поступают в распоряжение ответственного руководителя работ по ликвидации аварии.

Список должностных лиц и учреждений

Немедленно должны быть извещены об аварии:

- горный диспетчер;

- подразделение ВГСЧ, обслуживающее шахту;

- главный инженер шахты;

- директор шахты;

- начальник участка ВТБ;

- главный механик;

- технический директор ОАО «Воркутауголь»;

- главный врач горбольницы;

- техническая инспекция профсоюзов;

прокуратура города.

|

1 отделение двигаясь по свежей струе воздуха оказывает помощь людям вышедшим из задымленной зоны.

2 отделение подходит к месту пожара с стороны свежей струи для тушения пожара

3 отделение двигается по задымленному участку и оказывает помощь людям оказавшимся в задымленной зоне.

Расчёт времени для выхода рабочих из задымленной зоны на свежую струю воздуха.

Выполним расчет для максимальных длин участка.

Таблица 14.1

| Длина м | Угол наклона. | Задымлённость | Скорость движения | Время движения | |

| 4 | 1000 | 7 | Да | 25 | 40 |

| 5 | 200 | 0 | Да | 25 | 8 |

| Итого | 48 |

Расчёт времени для отрядов ВГСЧ

1 отделение

Таблица 14.2

| Длина м | Угол наклона | задымлённость | Скорость движения | Время движения | |

| 1 | 1500 | 0 | Нет | 70 | 21,43 |

| 3 | 1000 | 7 | Нет | 25 | 40 |

| 5 | 200 | 0 | Да | 25 | 8 |

| 4 | 100 | 7 | Да | 25 | 4 |

| Итого | 73,43 |

2 отделение

Таблица 14.3

| Длина м | Угол наклона | задымлённость | Скорость движения | Время движения | |

| 1 | 1700 | 0 | Нет | 70 | 24,29 |

| 4 | 1000 | 7 | Нет | 25 | 40 |

| Итого |

| 64,29 | |||

3 отделение

Таблица 14.4

| Длина м | Угол наклона | задымленность | Скорость движения | Время движения | |

| 6 | 1000 | 0 | Да | 25 | 40 |

| 3 | 1000 | 7 | Да | 25 | 40 |

| 5 | 200 | 0 | Да | 25 | 8 |

| 4 | 100 | 8 | Да | 25 | 4 |

| Итого |

| 92 | |||

Охрана недр

Охрана полезного ископаемого при добыче заключается в максимально возможном сокращении потерь. К мероприятиям, рекомендуемым проектам, для снижения всех видов потерь, относятся следующие:

- бесликовая технология охраны промежуточных штреков;

- планирование гор. работ с учетом тектонических особенностей отдельных участков;

- сохранение подходов к целикам у основных горных выработок с тем, чтобы была обеспечена технологическая возможность их выемки в период погашения;

- обязательное сохранение вдоль наклонных выработок постоянной ширины целиков с тем, чтобы в последствии их выемку можно было производить механизированными комплексами;

- при расположении выработок диагонально к выемочным столбам производить разворот комплекса;

- применение конвейеров с шириной ленты соответствующей минутным грузопотокам в целиках снижение потерь угля при транспортировке;

- включение в добычу шахты угля из подготовительных забоев.

Общая характеристика.

Основными задачами гражданской обороны являются:

1. Защита населения от оружия массового поражения.

2. Подготовка объекта к устойчивой работе в условиях военных действий.

3. Проведение аварийно – восстановительных и спасательных работ.

При решении вопроса воздухоснабжения убежищ должен учитываться режим изоляции убежища. Продолжительность режима вентиляции для убежища принимаем равным:

1. В зоне возможных разрушений – 12 часов.

2. Вне зоны разрушений – 3 часа.

Состав воздуха и его температура в убежище должны отвечать следующим требованиям:

1. Кислорода - не менее 19 %.

2. Углекислого газа - не более 1,5 %.

3. Температура - не более 280С.

Промышленная площадка шахты «Заполярная» находится на расстоянии 540 км от ближайшего категорированного города. Другие категорированные города и объекты особой важности находятся на еще большем расстоянии. Таким образом, промышленная площадка шахты расположена вне зоны возможных разрушений ядерного взрыва и за пределами зоны «А» радиоактивного заражения.

Защитные сооружения шахты предназначаются для защиты производственного персонала от возможного поражения гамма – излучением при радиоактивном заражении местности на следе радиоактивного облака ядерного взрыва при объявлении сигнала «воздушная тревога».

Сигнал «воздушная тревога» для рабочих и служащих наземного комплекса подается сиренами, а в шахту передается по телефону начальниками участков, по приказу которых включают сирены на объектах.

Для безаварийной остановки работы, на шахте по сигналу «воздушная тревога» необходимо выполнить следующий комплекс работ:

- закрыть устья стволов защитными перекрытиями;

- обесточить силовые линии забоев, участков, комплексов;

- прекратить подачу воздуха от компрессоров к пневмомеханизмам и инструментам;

- прекратить подачу воды в душевые и для других целей, оставив ее только в линиях, питающих противопожарные средства;

- освещение на всех объектах оставить только дежурное.

Вентиляцию шахты отключить только на время выпадения радиационных веществ (РВ) из облака взрыва или на время наличия опасных концентраций отравляющих веществ (ОВ) на поверхности. На это же время закрыть воздухозаборные устройства.

Все здания и сооружения, расположенные на промышленной площадке шахты, выполнены в кирпичном и железобетонном исполнении.

Защита трудящихся остальных смен, продолжающих свою производственную деятельность в военное время на шахте, предусматривается в переоборудованных под центральное подземное укрытие горных выработках околоствольного двора горизонта –345 м.

Радиус сбора для поверхностных рабочих – 2000 метров. Для подземного персонала шахты радиус сбора неограничен.

Для поверхностных рабочих время заполнения укрытия в количестве 850 человек составляет 25 минут (спуск людей на горизонт – 345 м).

В связи с тем, что на промышленной площадке шахты имеются сравнительно отдаленные объекты, производится расчет времени, необходимого на укрытие наибольшей смены станции очистки шахтных вод (35 человек).

Т = tсб + tвых + tп + tств

Где:

tсб = 4 мин.– время сборов и остановки механизмов;

tп = 7,4 мин – время на путь до клетьевого ствола;

tвых = 2,5 мин – время на выход из здания;

tств = 3 мин. – время спуска по стволу.

Т = 4 + 7,4 + 2,5 + 3 = 16,9 мин < 25 мин

Для подземных рабочих в количестве 650 человек время заполнения укрытия составляет 28 минут. В общей сложности время заполнения укрытия поверхностным и подземным персоналом составляет 53 минуты. Это время меньше периода времени от момента сигнала «Воздушная тревога» до начала радиоактивного заражения местности в районе расположения промышленной площадки шахты, которое определяется по формуле:

Т = V / L,

Где:

L – расположение от центра возможного ядерного взрыва, км;

Постановка задачи

В данных горно-геологических условиях при отработке пласта «Четвертого» восточной части блока «Центральный», возникают трудности связанные с проветриванием выемочного участка, из-за высокого выделения метана из выработанного пространства, что обусловлено подработкой и надработкой пластов-спутников. В частности пласта «Тройного». Газовый баланс выемочных участков складывается в среднем следующим образом:

- подрабатываемые пласты и пропластки – 60-62 %;

- надрабатываемые пласты и пропластки – 30-32 %;

- разрабатываемый пласт – 7-8 %.

Из проведенных расчетов проветривания выемочного участка в разделе 10, необходимое количество воздуха для проветривания участка составляет 115 м3/с. Что требует проходку подготовительных и капитальных выработок большого сечения, для соблюдения условия по максимальной скорости движения воздуха. А это, приведет к увеличению затрат на проведение, поддержание выработок и т.д. Из проведенного повторного расчета проветривания выемочного участка с коэффициентом дегазации надрабатываемых пластов спутников kд.н.п.=0.6 видно что для проветривания участка необходимо подать 55 м3/с. Это позволит избежать трудности связанные с проведением выработок большого сечения. Следовательно, необходимо рассчитать параметры дегазации надрабатываемых пластов-спутников.

Общие положения

Наиболее эффективно дегазация угольных пластов может быть осуществлена в том случае, если в коллекторе газа нарушено природное состояние системы уголь- метан и образована искусственная трещиноватость (разгрузка пластов от горного давления). Кроме того, метан может извлекаться из неразгруженных угольных пластов за счет их естественной газопроницаемости, а также некоторой разгрузки пласта дегазационными скважинами. При этом в отдельных случаях применяются дополнительные средства повышения газопроницаемости и газоотдачи угольных пластов.

По времени дегазационных работ процесс дегазации может быть заблаговременным и текущим. При заблаговременной дегазации угольной толщи каптаж метана производится из угольных пластов и вмещающих пород, не подверженных разгрузке от горного давления. Дегазация осуществляется скважинами, пробуренными как из выработок, так и с поверхности.

Под текущей дегазацией понимается извлечение метана при очистной выемке и при проведении подготовительных выработок. Сюда относятся дегазация разрабатываемого пласта в зоне влияния очистного забоя, дегазация сближенных угольных пластов и выработанного пространства.

Существуют три группы способов дегазации: физические, физико-химические и биохимические. В пределах каждой группы они отличаются по энергии воздействия на угольную толщу, содержащую метан.

К физическим относятся способы, характеризующиеся тем, что равновесие состояния угольной толщи, изменение физико-механических свойств угля и пород вызывается приложением механической или тепловой энергии. В результате такого воздействия повышается газопроницаемость угольной толщи и формируется направленное движение десорбированного метана в действующие выработки и газоулавливающие скважины. Энергия воздействия на угольную толщу может быть получена в результате подработки или надработки угольных пластов, искусственной разгрузки пород и пластов от горного давления с помощью нагнетания воды или других веществ в пласты, взрывания обычных ВВ и др.

Физико-химическое воздействие на угольный пласт имеет цель, с одной стороны, активизировать газовыделения из угольного массива с высокой проницаемостью, с другой – блокировать газо-проводящие каналы в пласте с повышением остаточной газоносности угля выдаваемого из выработок и шахты. К физико-химическим способам относят: увлажнение угольных пластов, обработка их водными растворами соляной кислоты, а также нагнетание в пласты различных полимерных материалов.

Биохимический способ дегазации угольных пластов может применяться как для заблаговременной дегазации шахтных полей, так и при текущей дегазации подготовленного угольного массива, а также для дегазации выработанного пространства.

Общие положения

Интенсивная газоотдача из сближенных пластов происходит в зоне разгрузки пород от горного давления при ведении очистных работ. По восстанию и падению эта зона ограничивается углами разгрузки Y, а в направлении подвигания очистного забоя она начинается позади лавы и продвигается вслед за ней. Во время этой интенсивной газоотдачи и следует производить отсос газа до тех пор, пока не нарушится герметизация скважин, подключенных к вакуумному газопроводу.

С учетом этого скважины, пробуренные из пластовых выработок, погашаемых позади очистного забоя, следует разворачивать по отношению к линии очистного забоя. Это, к сожалению, увеличивает объем буровых работ и снижает эффективность дегазации, т.к. сразу после прохода лавы приходится отключать скважины от газопровода.

Лучше всего, чтобы скважины были пробурены параллельно линии очистного забоя. Но при этом выработка, из которой пробурены скважины, должна сохраняться.

Если скважины бурят с разворотом к линии очистного забоя, то необходимо, чтобы они были пробурены заблаговременно. Решение об этом принимают на основании рекомендаций о проекции скважин a на горизонтальную проекцию оси выработки, из которой они пробурены:

ориентировочно

(18.1)

(18.1)

где: L – расстояние от лавы до места установки бурового станка; t – время на монтаж станка, бурение, герметизацию и подключение скважины к газопроводу; v0 – скорость подвигания очистного забоя; H – расстояние по нормали до дегазируемого пласта; q - угол между осью выработки, из которой бурится скважина, и горизонтальной плоскостью.

Рассчитанное по формуле значение а является минимальным и в данном случае характеризует лимит времени на бурение и остановку скважины, если она не была пробурена своевременно.

Если скважины бурят заблаговременно, то при бурении скважин из выработок, поддерживаемых в течении всего периода отработки выемочного участка, принимают а = 0, при бурении скважин с разворотом к линии очистного забоя – а = 40÷50 м. [15]

Расчет заработной платы

Расчет параметров технологического цикла

За цикл принимаем бурение одной скважины.

Таблица 18.1

Объемы работ на цикл

| Наименование работ | 1 вариант | 2 вариант | |

| для конв. бремсберга | для конв. бремсберга | Для вент. ходка | |

| по бурению, м | 28,5 | 28,5 | 49 |

| по наращиванию дегазационного става, м | 23 | 50 | 92 |

| по передвижке бурового станка, м | 23 | 50 | 92 |

| по обсадке и подключению, шт | 1 | 1 | 1 |

Выполняем расчет трудоемкости работ на цикл. Результаты расчёта заносим в таблицу 18.2.

Таблица 18.2

| Операция | Усл. обозна- чение трудо- емкости | Ед.изм. объема работ | Трудоемкость, чел.-мин. | |||

| на единицу измерения | на цикл | |||||

| Вар 1 | Вар 2 | |||||

| конв. | конв. | вент. | ||||

| Бурение | q1 | м | 20 | 570 | 570 | 980 |

| наращиванию дегазационного става | q2 | м | 7,8 | 179,4 | 390 | 717 |

| обсадка | q3 | шт | 25,7 | 25,7 | 25,7 | 25,7 |

| подключение | q4 | шт | 22 | 22 | 22 | 22 |

| передвижке бурового станка | q5 | м | 2,2 | 51,1 | 110 | 202,4 |

| ВСЕГО: | q | цикл | - | 848,1 | 1117,7 | 1947,4 |

Минимальное число бурильщиков при заданной технологии – 2 чел.

Скорость бурения скважины в смену составит:

м/см, Вариант 1

м/см, Вариант 1

м/см, Вариант 2(конв. бремсберг)

м/см, Вариант 2(конв. бремсберг)

м/см, Вариант 2(вент. ходок)

м/см, Вариант 2(вент. ходок)

Количество смен необходимых для бурения одной скважины по вариантам соответственно:

nсм = 28,5 / 22,85 = 1,25

nсм = 28,5 / 17,34 = 1,64

nсм = 49 / 17,1 = 2,87

Таблица 18.3

Расчет заработной платы по тарифным ставкам

| Категория работников | Разряд | Количество (чел.) | Татафная ставка, (руб) | Число выходов рабочих | Северный коэффициент | Всего з/плата |

| Вариант1 | ||||||

| Бурильщик | V | 1 | 140,1 | 114 | 1,8 | 28748 |

| Помощник бур | IV | 1 | 122,5 | 114 | 1,8 | 25198 |

| Итого: | 1,8 | 53946 | ||||

| Вариант2 | ||||||

| Конвейерный бремсберг | ||||||

| Бурильщик | V | 1 | 140,1 | 69 | 1,8 | 17498 |

| Помощник бур | IV | 1 | 122,5 | 69 | 1,8 | 15215 |

| ваентиляционный ходок | ||||||

| Бурильщик | V | 1 | 140,1 | 66 | 1,8 | 16643 |

| Помощник бур | IV | 1 | 122,5 | 66 | 1,8 | 14553 |

| Итого: | 63909 | |||||

таблица 18.4

Технология проведения работ

Параметры скважин пробуренных с конвейерного бремсберга:

глубина – 28,5 м,

диаметр - 90 мм

расстояние друг от друга - 23 м,

угол наклона - 450,

число скважин в выработке – 91.

Для бурения скважин применяем буровой станок СБГ1М с техническими характеристиками приведенными в таблице 18.1.

Таблица 18.8

Техническая характеристика станка СБГ1М

| Наименование параметра | Значение |

| Наибольшая глубина бурения, м | 120 |

| Техническая скорость бурения, м/час - по углю - по породе | 20 6 |

| Предельный угол бурении скважины,0 | до 360 |

| Маневровая скорость подачи, м/мин - вперед - назад | 0-2,7 0-3,45 |

| Частота вращения разрушающего инструмента,с-1 при - первой скорости - второй - третьей - четвертой | 1,33 2,08 3,42 5 |

| Усилие подачи при ходе вперед, кН | 63 |

| Ход шпинделя, мм | 460 |

| Диаметр буровых штанг, мм | 50 |

| Габаритные размеры станка без распорных и установочных приспособлений, мм длина × ширина × высота | 1950 × 940 × 930 |

После бурения скважины производится ее обсадка и подключение к участковому трубопроводу диаметром 250 мм, в свою очередь участковые соединяются с магистральными диаметром 400 мм.

Экономическое обоснование

По расчетам, проведенным в разделе 10 видно, что для выполнения условия по максимальной скорости движения воздуха необходимо проводить подготовительные выработки сечением 1-19 м2. При выполнении работ по дегазации подрабатываемых пластов пластов-спутников возможна проходка подготовительных выработок сечением 12,8 м2 , что позволит снизить затраты на проведение и поддержание участковых подготовительных выработок.

Ориентировочно эти затраты мо жно посчитать по программам СС03 иСС07 разработанные кафедрой РМПС СПбГГИ (ТУ).

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

СТОИМОСТЬ ПРОВЕДЕНИЯ ПРОТЯЖЕННЫХ ГОРНЫХ ВЫРАБОТОК

(ПРОГРАММА cc03)

ГОРНАЯ ВЫРАБОТКА - конв бремсберг

ИСХОДНЫЕ ДАННЫЕ:

1.ВЫРАБОТКА: 1-НАКЛОННЫЙ СТВОЛ; 2-ГОРИЗОНТАЛЬНАЯ; 3-НАК-

ЛОННАЯ, ПРОВОДИМАЯ СВЕРХУ ВНИЗ; 4-НАКЛОННАЯ, ПРОВОДИ-

МАЯ СНИЗУ ВВЕРХ ...................................... 4

2.РАСПОЛОЖЕНИЕ ВЫРАБОТКИ ОТНОСИТЕЛЬНО ПЛАСТА: 1-ПЛАСТО-

ВАЯ, 2-ПОЛЕВАЯ ....................................... 1

3.УГОЛ НАКЛОНА ВЫРАБОТКИ, ГРАДУС ....................... 7.00

4.СРЕДНЯЯ ГЛУБИНА РАСПОЛОЖЕНИЯ ВЫРАБОТКИ, М ............ 800.

5.КОЭФФ. КРЕПОСТИ БОКОВЫХ ПОРОД ПО М.М.ПРОТОДЪЯКОНОВУ .. 5.60

6.ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ, М2 .... 12.80

7.ОТНОШЕНИЕ ПЛОЩАДИ ЗАБОЯ ПО УГЛЮ К ПЛОЩАДИ ВЫРАБОТКИ

В ПРОХОДКЕ ........................................... .50

8.КРЕПЬ ВЫРАБОТКИ: 1-МЕТАЛЛ, 2-ДЕРЕВО, 3-БЕТОН, 4-СТЕНЫ-

БЕТОН, ПЕРЕКРЫТИЕ-ДВУТАВРОВЫЕ БАЛКИ, 5-Ж/Б СТОЙКИ + МЕ-

ТАЛЛИЧЕСКИЕ ВЕРХНЯКИ, 6-ДЕРЕВО ВСПЛОШНУЮ ............. 1

9.ЧИСЛО РЕЛЬСОВЫХ ПУТЕЙ В ВЫРАБОТКЕ .................... 1

10.ТИП ШПАЛ: 1-ДЕРЕВЯННЫЕ, 2-ЖЕЛЕЗОБЕТОННЫЕ ............. 1

11.ТИП РЕЛЬСОВ: 1-Р18, 2-Р24, 3-Р33 ..................... 3

12.ВОДОПРИТОК В ПОДГОТОВИТЕЛЬНОМ ЗАБОЕ, М3/ЧАС .......... 13.00

13.ВЫБРОСООПАСНОСТЬ ПОРОД: 0-НЕТ, 1-ДА .................. 0

14.СПОСОБ ПРОВЕДЕНИЯ ВЫРАБОТКИ: 1-БВР, 2-КОМБАЙНОМ,

3-ШИРОКИМ ХОДОМ С ПРИМЕНЕНИЕМ БВР .................... 2

15.СКОРОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ, М/МЕСЯЦ ............... 200.

16.СРЕДНЯЯ ДЛИНА ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ОТ ЗАБОЯ

ВЫРАБОТКИ ДО СТВОЛА, М ............................... 3000.

17.ДЛИНА ПРОВОДИМОЙ ВЫРАБОТКИ, М ........................ 2100.

18.ПЕРИОД ВЕДЕНИЯ ГОРНЫХ РАБОТ: 1-СТРОИТЕЛЬСТВО НОВОЙ

ШАХТЫ, 2-СТРОИТЕЛЬСТВО ДЛЯ РЕКОНСТРУКЦИИ ШАХТЫ,

3-СТРОИТЕЛЬСТВО В ПЕРИОД РАБОТЫ ШАХТЫ С ФИНАНСИРОВА

НИЕМ ЗА СЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ, 4-ПРОХОДКА ВЫРА-

БОТКИ ЗА СЧЕТ СРЕДСТВ ЭКСПЛУАТАЦИИ ШАХТЫ ............. 4

ВЫХОДНЫЕ ПАРАМЕТРЫ:

ЗАТРАТЫ НА ПРОВЕДЕНИЕ 1 М ВЫРАБОТКИ, У.Е./М ......... 800.70

ЗАТРАТЫ НА ПРОВЕДЕНИЕ ВСЕЙ ВЫРАБОТКИ, У.Е. .......... 1581480.

Расчет выполнил Ящишен С.А.

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

СТОИМОСТЬ ПРОВЕДЕНИЯ ПРОТЯЖЕННЫХ ГОРНЫХ ВЫРАБОТОК

(ПРОГРАММА cc03)

ГОРНАЯ ВЫРАБОТКА - конв бремсберг

ИСХОДНЫЕ ДАННЫЕ:

1.ВЫРАБОТКА: 1-НАКЛОННЫЙ СТВОЛ; 2-ГОРИЗОНТАЛЬНАЯ; 3-НАК-

ЛОННАЯ, ПРОВОДИМАЯ СВЕРХУ ВНИЗ; 4-НАКЛОННАЯ, ПРОВОДИ-

МАЯ СНИЗУ ВВЕРХ ...................................... 4

2.РАСПОЛОЖЕНИЕ ВЫРАБОТКИ ОТНОСИТЕЛЬНО ПЛАСТА: 1-ПЛАСТО-

ВАЯ, 2-ПОЛЕВАЯ ....................................... 1

3.УГОЛ НАКЛОНА ВЫРАБОТКИ, ГРАДУС ....................... 7.00

4.СРЕДНЯЯ ГЛУБИНА РАСПОЛОЖЕНИЯ ВЫРАБОТКИ, М ............ 800.

5.КОЭФФ. КРЕПОСТИ БОКОВЫХ ПОРОД ПО М.М.ПРОТОДЪЯКОНОВУ .. 5.60

6.ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ, М2 .... 18.20

7.ОТНОШЕНИЕ ПЛОЩАДИ ЗАБОЯ ПО УГЛЮ К ПЛОЩАДИ ВЫРАБОТКИ

В ПРОХОДКЕ ........................................... .33

8.КРЕПЬ ВЫРАБОТКИ: 1-МЕТАЛЛ, 2-ДЕРЕВО, 3-БЕТОН, 4-СТЕНЫ-

БЕТОН, ПЕРЕКРЫТИЕ-ДВУТАВРОВЫЕ БАЛКИ, 5-Ж/Б СТОЙКИ + МЕ-

ТАЛЛИЧЕСКИЕ ВЕРХНЯКИ, 6-ДЕРЕВО ВСПЛОШНУЮ ............. 1

9.ЧИСЛО РЕЛЬСОВЫХ ПУТЕЙ В ВЫРАБОТКЕ .................... 1

10.ТИП ШПАЛ: 1-ДЕРЕВЯННЫЕ, 2-ЖЕЛЕЗОБЕТОННЫЕ ............. 1

11.ТИП РЕЛЬСОВ: 1-Р18, 2-Р24, 3-Р33 ..................... 3

12.ВОДОПРИТОК В ПОДГОТОВИТЕЛЬНОМ ЗАБОЕ, М3/ЧАС .......... 13.00

13.ВЫБРОСООПАСНОСТЬ ПОРОД: 0-НЕТ, 1-ДА .................. 0

14.СПОСОБ ПРОВЕДЕНИЯ ВЫРАБОТКИ: 1-БВР, 2-КОМБАЙНОМ,

3-ШИРОКИМ ХОДОМ С ПРИМЕНЕНИЕМ БВР .................... 2

15.СКОРОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ, М/МЕСЯЦ ............... 165.

16.СРЕДНЯЯ ДЛИНА ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ОТ ЗАБОЯ

ВЫРАБОТКИ ДО СТВОЛА, М ............................... 3000.

17.ДЛИНА ПРОВОДИМОЙ ВЫРАБОТКИ, М ........................ 2100.

18.ПЕРИОД ВЕДЕНИЯ ГОРНЫХ РАБОТ: 1-СТРОИТЕЛЬСТВО НОВОЙ

ШАХТЫ, 2-СТРОИТЕЛЬСТВО ДЛЯ РЕКОНСТРУКЦИИ ШАХТЫ,

3-СТРОИТЕЛЬСТВО В ПЕРИОД РАБОТЫ ШАХТЫ С ФИНАНСИРОВА

НИЕМ ЗА СЧЕТ КАПИТАЛЬНЫХ ВЛОЖЕНИЙ, 4-ПРОХОДКА ВЫРА-

БОТКИ ЗА СЧЕТ СРЕДСТВ ЭКСПЛУАТАЦИИ ШАХТЫ ............. 4

ВЫХОДНЫЕ ПАРАМЕТРЫ:

ЗАТРАТЫ НА ПРОВЕДЕНИЕ 1 М ВЫРАБОТКИ, У.Е./М ......... 1054.04

ЗАТРАТЫ НА ПРОВЕДЕНИЕ ВСЕЙ ВЫРАБОТКИ, У.Е. .......... 2213489.

Расчет выполнил Ящишен С.А.

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

СТОИМОСТЬ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК (ПРОГРАММА cc07)

ГОРНАЯ ВЫРАБОТКА - конв бремсберг

ИСХОДНЫЕ ДАННЫЕ:

1.ВИД ВЫРАБОТКИ: 1-ПРОТЯЖЕННАЯ, 2-КАМЕРНОГО ТИПА ....... 1

3.КРЕПЬ ВЫРАБОТКИ: 1-МЕТАЛЛИЧЕСКАЯ ТРЕХЗВЕННАЯ, 2-МЕТАЛ-

ЛИЧЕСКАЯ ПЯТИЗВЕННАЯ, 3-ЖЕЛЕЗОБЕТОННЫЕ СТОЙКИ + МЕТАЛ-

ЛИЧЕСКИЕ ВЕРХНЯКИ, 4-ДЕРЕВЯННАЯ, 5-БЕТОННАЯ .......... 1

5.СРЕДНЯЯ ГЛУБИНА РАСПОЛОЖЕНИЯ ВЫРАБОТКИ, М ............ 800.

6.СР.КОЭФФ. КРЕПОСТИ БОКОВЫХ ПОРОД ПО М.М.ПРОТОДЪЯКОНОВУ 5.60

7.ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ, М2 .... 12.80

8.ТИП ВЫРАБОТКИ: 1-ПЛАСТОВАЯ, 2-ПОЛЕВАЯ ................ 1

9.МОЩНОСТЬ ПЛАСТА, М ................................... 1.50

10.СХЕМА ОХРАНЫ ВЫРАБОТКИ: 1-МАССИВ:МАССИВ, 2-БУТОВАЯ ПО-

ЛОСА + МАССИВ:БУТОВАЯ ПОЛОСА + МАССИВ, 3-МАССИВ:ЦЕЛИК,

4-МАССИВ:БУТОВАЯ ПОЛОСА, 5-МАССИВ:ЖБТ ИЛИ ЛИТАЯ ПОЛОСА,

6-МАССИВ:ОРГАНКА (КУСТЫ, КОСТРЫ), 7-ЦЕЛИК:ЦЕЛИК,

8-ЦЕЛИК:БУТОВАЯ ПОЛОСА, 9-БУТОВАЯ ПОЛОСА:БУТОВАЯ

ПОЛОСА, 10-ЖБТ ИЛИ ЛИТАЯ ПОЛОСА:ЖБТ ИЛИ ЛИТАЯ ПОЛОСА 6

11.РАПОЛОЖЕНИЕ ВЫРАБОТКИ ОТНОСИТЕЛЬНО СБЛИЖЕННЫХ ПЛАСТОВ:

1-ВНЕ ЗОНЫ ВЛИЯНИЯ, 2-ПОД ВЫРАБОТАННЫМ ПРОСТРАНСТВОМ

СБЛИЖЕННОГО ПЛАСТА, 3-НАД ВЫРАБОТАННЫМ ПРОСТРАНСТВОМ

СБЛИЖЕННОГО ПЛАСТА, 4-ПОД КРОМКОЙ УГОЛЬНОГО МАССИВА

5-НАД КРОМКОЙ УГОЛЬНОГО МАССИВА СБЛИЖЕННОГО ПЛАСТА,

6-ПОД ИЛИ НАД ЦЕЛИКОМ УГЛЯ, ОСТАВЛЕННОМ НА СБЛИЖЕН-

НОМ ПЛАСТЕ ........................................... 1

12.ВОЗДЕЙСТВИЕ ОЧИСТНОГО ЗАБОЯ: 1-ВОЗДЕЙСТВИЕ ОТСУТСТВУЕТ

2-ВЫРАБОТКА, ПРИМЫКАЮЩАЯ К ОЧИСТНОМУ ЗАБОЮ, ПОДВЕРГА-

ЕТСЯ ВОЗДЕЙСТВИЮ ВРЕМЕННОГО ОПОРНОГО ДАВЛЕНИЯ ЛАВЫ,

3-ВЫРАБОТКА ПОДДЕРЖИВАЕТСЯ НА ГРАНИЦЕ С ВЫРАБОТАННЫМ

ПРОСТРАНСТВОМ ........................................ 3

14.ДЛИНА ВЫРАБОТКИ, М ................................... 2100.

15.ПРОДОЛЖИТЕЛЬНОСТЬ ПОДДЕРЖАНИЯ ВЫРАБОТКИ, ГОДЫ ........ 1.28

ВЫХОДНЫЕ ПАРАМЕТРЫ:

СТОИМОСТЬ ПОДДЕРЖАНИЯ 1 М ВЫРАБОТКИ ЗА ГОД, У.Е. ........ 137.14

СТОИМОСТЬ ПОДДЕРЖАНИЯ ВЫРАБОТКИ В ТЕЧЕНИЕ СРОКА

СЛУЖБЫ, У.Е. ................................... 368639.

Расчет выполнил Ящишен С.А.

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

СТОИМОСТЬ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК (ПРОГРАММА cc07)

ГОРНАЯ ВЫРАБОТКА - конв бремсберг

ИСХОДНЫЕ ДАННЫЕ:

1.ВИД ВЫРАБОТКИ: 1-ПРОТЯЖЕННАЯ, 2-КАМЕРНОГО ТИПА ....... 1

3.КРЕПЬ ВЫРАБОТКИ: 1-МЕТАЛЛИЧЕСКАЯ ТРЕХЗВЕННАЯ, 2-МЕТАЛ-

ЛИЧЕСКАЯ ПЯТИЗВЕННАЯ, 3-ЖЕЛЕЗОБЕТОННЫЕ СТОЙКИ + МЕТАЛ-

ЛИЧЕСКИЕ ВЕРХНЯКИ, 4-ДЕРЕВЯННАЯ, 5-БЕТОННАЯ .......... 1

5.СРЕДНЯЯ ГЛУБИНА РАСПОЛОЖЕНИЯ ВЫРАБОТКИ, М ............ 800.

6.СР.КОЭФФ. КРЕПОСТИ БОКОВЫХ ПОРОД ПО М.М.ПРОТОДЪЯКОНОВУ 5.60

7.ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ В СВЕТУ, М2 .... 18.20

8.ТИП ВЫРАБОТКИ: 1-ПЛАСТОВАЯ, 2-ПОЛЕВАЯ ................ 1

9.МОЩНОСТЬ ПЛАСТА, М ................................... 1.50

10.СХЕМА ОХРАНЫ ВЫРАБОТКИ: 1-МАССИВ:МАССИВ, 2-БУТОВАЯ ПО-

ЛОСА + МАССИВ:БУТОВАЯ ПОЛОСА + МАССИВ, 3-МАССИВ:ЦЕЛИК,

4-МАССИВ:БУТОВАЯ ПОЛОСА, 5-МАССИВ:ЖБТ ИЛИ ЛИТАЯ ПОЛОСА,

6-МАССИВ:ОРГАНКА (КУСТЫ, КОСТРЫ), 7-ЦЕЛИК:ЦЕЛИК,

8-ЦЕЛИК:БУТОВАЯ ПОЛОСА, 9-БУТОВАЯ ПОЛОСА:БУТОВАЯ

ПОЛОСА, 10-ЖБТ ИЛИ ЛИТАЯ ПОЛОСА:ЖБТ ИЛИ ЛИТАЯ ПОЛОСА 6

11.РАПОЛОЖЕНИЕ ВЫРАБОТКИ ОТНОСИТЕЛЬНО СБЛИЖЕННЫХ ПЛАСТОВ:

1-ВНЕ ЗОНЫ ВЛИЯНИЯ, 2-ПОД ВЫРАБОТАННЫМ ПРОСТРАНСТВОМ

СБЛИЖЕННОГО ПЛАСТА, 3-НАД ВЫРАБОТАННЫМ ПРОСТРАНСТВОМ

СБЛИЖЕННОГО ПЛАСТА, 4-ПОД КРОМКОЙ УГОЛЬНОГО МАССИВА

5-НАД КРОМКОЙ УГОЛЬНОГО МАССИВА СБЛИЖЕННОГО ПЛАСТА,

6-ПОД ИЛИ НАД ЦЕЛИКОМ УГЛЯ, ОСТАВЛЕННОМ НА СБЛИЖЕН-

НОМ ПЛАСТЕ ........................................... 1

12.ВОЗДЕЙСТВИЕ ОЧИСТНОГО ЗАБОЯ: 1-ВОЗДЕЙСТВИЕ ОТСУТСТВУЕТ

2-ВЫРАБОТКА, ПРИМЫКАЮЩАЯ К ОЧИСТНОМУ ЗАБОЮ, ПОДВЕРГА-

ЕТСЯ ВОЗДЕЙСТВИЮ ВРЕМЕННОГО ОПОРНОГО ДАВЛЕНИЯ ЛАВЫ,

3-ВЫРАБОТКА ПОДДЕРЖИВАЕТСЯ НА ГРАНИЦЕ С ВЫРАБОТАННЫМ

ПРОСТРАНСТВОМ ........................................ 3

14.ДЛИНА ВЫРАБОТКИ, М ................................... 2100.

15.ПРОДОЛЖИТЕЛЬНОСТЬ ПОДДЕРЖАНИЯ ВЫРАБОТКИ, ГОДЫ ........ 1.28

ВЫХОДНЫЕ ПАРАМЕТРЫ:

СТОИМОСТЬ ПОДДЕРЖАНИЯ 1 М ВЫРАБОТКИ ЗА ГОД, У.Е. ........ 195.00

СТОИМОСТЬ ПОДДЕРЖАНИЯ ВЫРАБОТКИ В ТЕЧЕНИЕ СРОКА

СЛУЖБЫ, У.Е. ................................... 534159.

Расчет выполнил Ящишен С.А.

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

ЗАТРАТЫ НА ДЕГАЗАЦИЮ УГОЛЬНЫХ ПЛАСТОВ (ПРОГРАММА cc17)

ИСХОДНЫЕ ДАННЫЕ:

1.МОЩНОСТЬ ПЛАСТА, М ................................... 1.50

2.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3 ....................... 1.33

3.ДЛИНА ЛАВЫ, М ........................................ 200.

4.ДЛИНА ВЫЕМОЧНОГО УЧАСТКА, М .......................... 2100.

5.НАПРАВЛЕНИЕ ПОДВИГАНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

2-ПО ВОССТАНИЮ ИЛИ ПАДЕНИЮ ПЛАСТА .................... 1

6.ГЛУБИНА РАЗРАБОТКИ, М ................................ 800.

7.СУТОЧНАЯ ДОБЫЧА УГЛЯ ИЗ ЛАВЫ, Т ...................... 2150.

8.МЕТАНОВЫДЕЛЕНИЕ ИЗ ПЛАСТА, М3/Т ...................... 6.20

9.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ ПЛАСТА ........... .000

10.МЕТАНОВЫДЕЛЕНИЕ ИЗ ПЛАСТОВ-СПУТНИКОВ, М3/Т............ 25.90

11.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ ПЛАСТОВ-СПУТНИКОВ .600

12.СРЕДНЕЕ РАССТОЯНИЕ МЕЖДУ ДЕГАЗАЦИОННЫМИ СКВАЖИНАМИ, М 23.00

13.ДОЛЯ ИСПОЛЬЗОВАНИЯ МЕТАНА, ИЗВЛЕКАЕМОГО ПРИ ДЕГАЗАЦИИ .500

14.ПРОМЫШЛЕННЫЕ ЗАПАСЫ ШАХТНОГО ПОЛЯ, МЛН.Т ............. .90

15.ГОДОВАЯ ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ ШАХТЫ, МЛН.Т ....... 1.50

16.ИНДЕКС СПОСОБА ДЕГАЗАЦИИ (1.1, 1.2, 1.3, 1.11, 1.12,

1.22, 1.23, 1.33, 1.4, 1.5, 2.1, 2.11, 3.1, 3.2, 3.3,

3.12, 3.23, 4.1, 4.2, 4.3, 4.12, 4.23, 5.1, 5.2, 5.3,

5.12, 5.23, 6.1, 6.2, 6.3, 6.12, 6.23, 7.1, 7.2, 7.3,

7.12, 7.23, 8.1, 8.2, 8.3, 8.12) ..................... 4.20

СПОСОБ ДЕГАЗАЦИИ:

ФИЗИКОХИМИЧЕСКАЯ ОБРАБОТКА

С БУРЕНИЕМ СКВАЖИН НА ГОРИЗОНТ

ВЫХОДНЫЕ ПАРАМЕТРЫ:

КАПИТАЛЬНЫЕ ЗАТРАТЫ НА ДЕГАЗАЦИЮ, ТЫС.У.Е. .......... 73.62

ЭКСПЛУАТАЦИОННЫЕ РАСХОДЫ, ТЫС.У.Е./ГОД .............. 7069.48

ЗАТРАТЫ, ПРИХОДЯЩИЕСЯ НА 1 Т ДОБЫЧИ УГЛЯ, У.Е./Т .... 12.07

НОМЕНКЛАТУРА РАБОТ:

-ПРИОБРЕТЕНИЕ И СПУСК В ШАХТУ БУРОВЫХ СТАНКОВ

-БУРЕНИЕ И ОБСАДКА СКВАЖИН В ШАХТЕ

-ГИДРОРАСЧЛЕНЕНИЕ И НАГНЕТАНИЕ РАБОЧЕЙ ЖИДКОСТИ

-ГИДРОДИНАМИЧЕСКИЕ ИСПЫТАНИЯ

-ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЕ РАБОТЫ

Расчет выполнил Ящишен С.А.

Результаты расчетов сводим в таблицу 18.8.

Таблица 18.8

| Элемент затрат | затраты, тыс. у.е. | |

| Без дегазации | С дегазацией | |

| на проведение | 2213,49 | 1581,50 |

| на поддержание | 534,13 | 368,64 |

| на дегазацию | - | 73,62 |

| ИТОГО: | 2747,62 | 2023,76 |

Из таблицы видно что, что вариант с применением дегазации пласта позволяет снизить затраты связанные с проведением и поддержанием участковых выработок на 30 %.

Список использованной литературы

Нормативные документы.

1. Единые правила безопасности при взрывных работах. М., Недра, 1976 г.

2. Инструкция по безопасному ведению работ на шахтах, разрабатывающих пласты, склонные к горным ударам. Л., ВНИМИ, 1998 г.

3. Инструкция по безопасному ведению работ на пластах, склонных к внезапным выбросам угля, породы и газа. М., Недра, 1989 г.

4. Нормы технологического проектирования угольных и сланцевых шахт. М., МУП СССР, 1986 г.

5. Правила безопасности в угольных и сланцевых шахтах. М., Недра, 1986 г.

6. Правила технической эксплуатации угольных и сланцевых шахт. М., Недра, 1976 г.

7. Руководство по проектированию вентиляции угольных шахт. Макеевка-Донбасс, 1989 г.

8. Технологические схемы разработки пластов на угольных шахтах на период1990-1995 г.г. М., ИГД им. Скочинского, 1989 г.

9. Указания по рациональному расположению, охране и поддержанию горных выработок на шахтах СССР. Л., ВНИМИ, 1986 г.

10. Унифицированные типовые сечения горных выработок. Киев, Будивельник, 1971 г.

Учебная литература.

11. Андрушкевич С.Г., Васильев А.В., Синопальников К.Г. Практикум по расчетам на ЭВМ параметров систем разработки пластов на угольных шахтах. Л., ЛГИ, 1989 г.

12. Андрушкевич С.Г., Васильев А.В. Практикум по расчетам на ЭВМ производительности очистных забоев угольных и сланцевых шахт. Л., ЛГИ, 1988 г.

13. Андрушкевич С.Г., Васильев А.В. Практикум по расчетам на ЭВМ производительности очистных забоев угольных и сланцевых шахт. Учебное пособие. Л., ЛГИ, 1987 г.

14. Бурчаков А.С., Малкин А.С., Устинов М.И. Проектирование шахт. М., Недра, 1985 г.

15. Бурчаков А.С., Жежелевский Ю.А., Ярунин С.А. Технология, механизация и организация подземных горных работ. М., Недра, 1989 г.

16. Жигалов М.Л., Ярунин С.А. Технология, механизация и организация подземных горных работ. М., Недра, 1990 г.

17. Сапицкий А.Ф., Дорохов Д.В. Задачник по подземной разработке угольных месторождений: Учебное пособие для вузов – М., Недра, 1981 г.

18. Каретников В.Н., Клейменов В.Б., Нуждихин А.Г. Крепление капитальных и подготовительных выработок: Справочник. – М., Недра, 1989 г.

19. Способы вскрытия, подготовки и системы разработки шахтных полей: Учебник /под ред. Братченко Б.Ф. – М., Недра, 1985 г.

20. Краткий справочник горного инженера угольной шахты /под ред. Бурчакова А.С., Кузюкова Ф.Ф. – М., Недра, 1982 г.

21. Технология подземной разработки месторождений полезных ископаемых: Учебник для вузов /под ред. А.С. Бурчакова. – М., Недра, 1983 г.

Раздел 1. Характеристика района и месторождения

Характеристика района

Печорский угольный бассейн расположен на северо-востоке Европейской части России. Печорский бассейн имеет запасы угля, которые оцениваются в 300 млрд.т. В настоящее время разведано около 50 месторождений, из которых в эксплуатации находятся Интинское, Воркутинское, Воргашорское.

Поле шахты "Заполярная" расположено в юго-западной части Воркутинского месторождения. На севере шахта граничит с полем шахты "Комсомольская", на юге с полем законсервированной шахты №33. Площадь шахтного поля составляет около 34 км2 при максимальной длине 9 км и максимальной ширине 5 км. Шахта соединена железной дорогой со станцией Мульда МПС и шоссейной дорогой с городом Воркута.

Электроснабжение осуществляется от ТЭЦ-1 и ТЭЦ-2 работающих на угле. Водоснабжение обеспечивается из рек Воркута и Уса, а также частично из подземных источников.

Поверхность месторождения типично тундровая, с общей травяной растительностью, карликовая береза и низкорослым кустарником.

Рельеф поверхности полого-холмистый, рассеченный длинными ручьями и оврагами, с множеством болот и озер.

Дата: 2019-12-22, просмотров: 375.