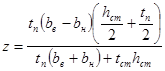

Координата центра тяжести сечения подкрановой балки относительно середины высоты стенки:

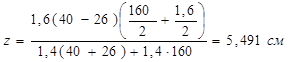

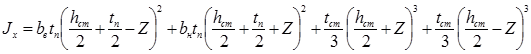

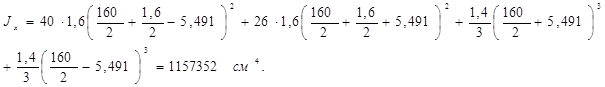

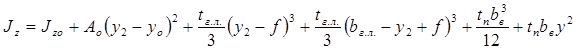

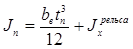

Момент инерции сечения подкрановой балки относительно оси

Х1 , проходящей через центр тяжести сечения:

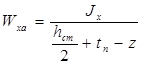

Момент сопротивления для крайних волокон верхнего пояса:

Wxa=1157352/(80+1,6-5,491)=15207 см³

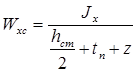

Момент сопротивления для крайних волокон нижнего пояса:

Wxс=1157352/(80+1,6+5,491)=13289 см³

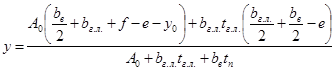

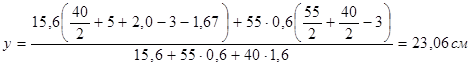

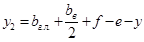

Положение центра тяжести тормозной балки относительно оси Z1 – Z1 стенки балки:

,

,

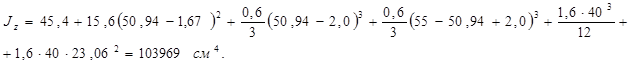

Момент инерции тормозной балки относительно оси Z – Z:

,

,

где:  – расстояние от оси Z – Z до правых крайних волокон тормозной балки

– расстояние от оси Z – Z до правых крайних волокон тормозной балки

y1=40/2+23,06=43,06 см

– расстояние от оси Z – Z до левых крайних волокон тормозной балки

– расстояние от оси Z – Z до левых крайних волокон тормозной балки

y2=55+40/2+2,0-3-23,06=50,94 cм

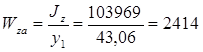

Момент сопротивления тормозной балки для точки a:

см³

см³

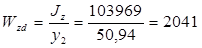

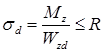

Момент сопротивления тормозной балки для точки d:

см³

см³

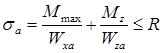

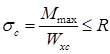

Проверка нормальных напряжений в наиболее напряжённых точках сечения подкрановой и тормозной балок:

σа=290600/15207+8508/2414=22,63 кН/см² <23 кН/см² [1,6%]

σc=290600/13289=21,87кН/см² <23 кН/см² [4,9%]

σd=8508/2041=4,17 кН/см² <23 кН/см²

Проверка выполнена.

Проверка прочности стенки балки по касательным напряжениям.

Наибольшие касательные напряжения действуют в фибрах, расположенных по нейтральной оси балки:

,

,

где Qmax=2065 кН – максимальная перерезывающая сила в опорном сечении

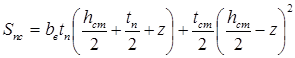

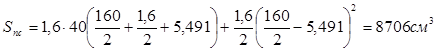

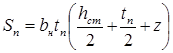

Snc – статический момент полусечения балки относительно оси Х1

;

;

;

;

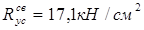

Rs – расчетное сопротивление стали на срез (сдвиг) [2 табл.1]

где γm=1,05 – коэффициент надежности по материалу [2 табл.2]

Rs=0,58*24/1,05=13,26 кН/см²

τmax= 549*8706/(115735*1,6)=2,95 кН/см² < 13,26 кН/см²

Проверка выполнена.

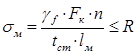

Проверка стенки балки на местное смятие.

Давление колёс крана через подкрановый рельс и верхний пояс передаётся на стенку балки. Под воздействием этого давления может произойти смятие стенки.

где γf =1,1 – коэффициент для кранов среднего режима работы;

n=1,2 – коэффициент перегрузки для крановой нагрузки;

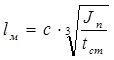

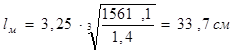

lм – условная длина распределения давления колёс крана:

где с=3,25 – коэффициент для сварных балок

Jn – сумма моментов инерции пояса балки и кранового рельса относительно собственных осей:

=1547,4 см4 – момент инерции кранового рельса относительно собственной оси [2 прил.14 табл.6]

=1547,4 см4 – момент инерции кранового рельса относительно собственной оси [2 прил.14 табл.6]

Jn=40*1,6³/12+1547,4=1561,1 см4

σm=1,1*540*1,2/(1,4*33,7)=12,56 кН/см² <23 кН/см²

Проверка выполнена.

Расчет поясных швов балки.

Верхние поясные швы в подкрановых балках, непосредственно воспринимающие нагрузки от кранов, должны выполняться с проваром на всю толщину стенки. Такие швы равнопрочны материалу балки и расчётом не проверяются.

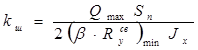

Нижние поясные швы воспринимают сдвигающее усилие и их толщина должна быть не менее:

где Sn – статический момент нижнего пояса относительно оси Х1

Sn=26*1,6*(160/2+1,6/2+5,491)=3589,7 см3

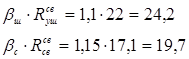

βш=1,1; βс.=1,15 – коэффициенты, учитывающие глубину проплавления шва для автоматической сварки в лодочку [2 табл.53];

,

,  – расчетные сопротивления сварного соединения угловыми швами по границе сплавления и по материалу шва (для сварки в углекислом газе проволокой Св-08Г2С), принимаемые по [1, табл.3];

– расчетные сопротивления сварного соединения угловыми швами по границе сплавления и по материалу шва (для сварки в углекислом газе проволокой Св-08Г2С), принимаемые по [1, табл.3];

принимаем min значение

принимаем min значение  кН/см²

кН/см²

kш=549*3589,7/(2*19,7*1157352)=0,047 см

Согласно расчёту и [2, табл.38] при толщине наиболее толстого из свариваемых элементов t=1,6 см принимаем большее значение kш=0,5 см для автоматической сварки с тавровыми двусторонними угловыми швами.

Дата: 2019-12-22, просмотров: 425.