Для определения объёма работ мы должны найти фонд времени, для этого нужно:

- разработать маршруты восстановления деталей (приложение);

- рассчитать режимы обработки и нормы времени по маршруту восстановления;

- суммировать время по операциям и умножив на годовую программу получить фонд времени;

Расчет режимов обработки и норм времени по операциям технологического процесса восстановления

Ведущий вал коробки передач

005 «Слесарная».

В соответствии с рекомендациями [] время на выполнение операции Т0=0,19 мин.

Время на снятие и установку детали: Твп=0,36 мин

Тшт=0,19+0,36=0,55 мин.

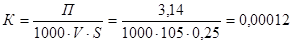

010 «Токарная».

Машинное время:

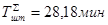

Тм=К*D*L

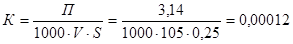

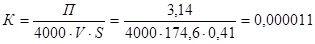

где: K ‑ коэффициент обтачивания

S‑подача, S=0,25 мм/об

V‑скорость вращения детали, V=105 м/мин

D‑диаметр, D=56 мм

L‑длинна обтачиваемой поверхности, L=30 мм

Тм=0,00012*56*30=0,2 мин

Тшт=Тм+Твп=0,2+0,36=0,56 мин

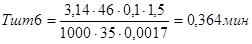

015 «Наплавочная».

Зачистить шлицы до металлического блеска:

Тшт=2,47 мин

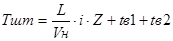

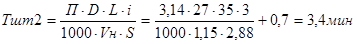

Наплавить шлицы:

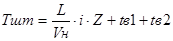

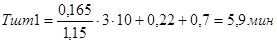

где: I ‑ число слоёв наплавленного металла, I=3

Z ‑ количество шлицевых впадин, Z=10

tв1 – время на снятие и установку детали, tв1=0,15 мин

tв2 ‑ время на очистку 1 м, tв2=0,7 мин

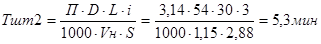

Наплавить резьбовой конец вала:

Тшт=2,47+5,9+5,3=13,67 мин

020 «Токарная».

Проточить наплавленные поверхности: К=0,00015

Тшт1=0,00015*50,2*165=1,24 мин

Тшт2=0,00015*60*30=0,27 мин

Нарезать резьбу: К=0,00032

Тшт3=0,00032*56*30=0,54 мин

Тшт=Тшт1+Тшт2+Тшт3+Твп=1,24+0,27+0,54+0,36=2,41 мин

025 «Шлицефрезерная».

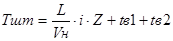

Тшт=t0+tв1+tв2

К=0,009

tв1=0,26 мин

tв2 ‑ время подвода фрезы, tв2=1,02 мин

t0=К*L*Z=0,009+165+10=14,85 мин

Тшт=14,85+0,26+1,02=16,13 мин

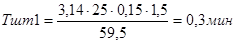

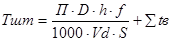

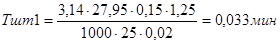

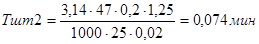

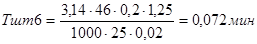

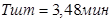

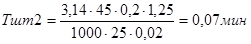

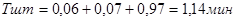

035 «Шлифовальная».

Шлифовать шейки вала под подшипники:

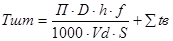

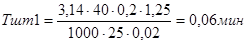

где: h‑глубина шлифования, h=0,1

f ‑ коэффициент учитывающий условия обработки, шлифование

предварительное, f=1,25

Vd ‑ линейная скорость вращения детали, Vd=25 м/мин

S=0,02 мм/об

åtв - суммарное вспомогательное время на установку и снятие детали, перемещение шлифовального круга, контроль размеров

åtв=0,37+0,11+0,27=0,75 мин

Аналогично для операции 045:

040 «Гальваническая».

Производится восстановление посадочных поверхностей износостойким хромированием в ванне с использованием специального анодного устройства.

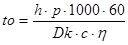

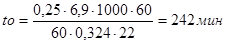

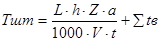

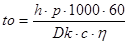

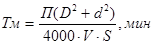

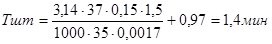

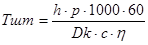

Основное время на процесс хромирования:

, мин

, мин

где: h ‑ толщина слоя, h=0,25 мм

p ‑ плотность осажденного металла, p=6,9 г/

Dk ‑ катодная плотность тока, Dk=60 А/

c ‑ электролитический эквивалент, с=0,324

h - выход металла по току, h=17…22%

Вспомогательное время на подготовительные работы, загрузку, контроль составляет åtв=28 мин

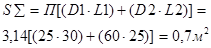

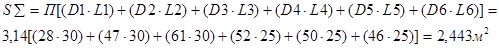

Исходя из плотности загрузки ванны при хромировании Vp=0,03–0,05  , зная объем ванны и суммарную площадь восстановления одной детали Så=S1+S2

, зная объем ванны и суммарную площадь восстановления одной детали Så=S1+S2

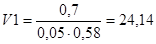

Для восстановления одной детали необходим объём раствора, равный:

где: hи - коэффициент использования ванного объема,:hи=0,58

л

л

В соответствии с отраслевой нормалью ОН 2–58 принимаем ванну объёмом 280 л.

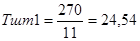

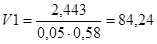

Таким образом, количество деталей на одну загрузку:

Nд=  шт.

шт.

Примем 11 шт.

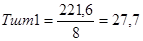

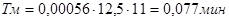

Тогда штучное время восстановления одной детали:

мин

мин

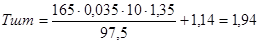

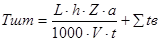

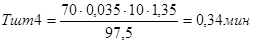

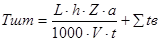

050 «Шлицешлифовальная».

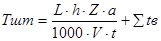

где: а - коэффициент учитывающий время обратного хода, а=1,35

åt=1,14 мин

L=165 мм

V=6,5 м/мин

t=0,015 мм/дв. ход

h=0,035

Z=10

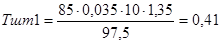

мин

мин

055 «Контрольная».

мин

мин

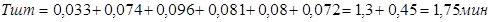

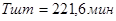

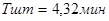

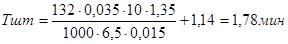

Суммарное штучное время восстановления  мин

мин

Ведомый вал коробки передач

005 «Слесарная».

В соответствии с рекомендациями [] время на выполнение операции

Т0=0,19 мин.

Время на снятие и установку детали:

Твп=0,36 мин

Тшт=0,19+0,36=0,55 мин.

010 «Токарная».

Машинное время:

Тм=К*D*L

где: K ‑ коэффициент обтачивания

S ‑ подача, S=0,25 мм/об

V ‑ скорость вращения детали, V=105 м/мин

D ‑ диаметр, D=56 мм

L ‑ длинна обтачиваемой поверхности, L=30 мм

Тм=0,00012*33*25=0,1 мин

Тшт=Тм+Твп=0,1+0,36=0,46 мин

015 «Наплавочная».

Зачистить шлицы до металлического блеска:

Тшт=2,47 мин

Наплавить шлицы:

где: I ‑ число слоёв наплавленного металла, I=3

Z ‑ количество шлицевых впадин, Z=10

tв1 – время на снятие и установку детали, tв1=0,15 мин

tв2 ‑ время на очистку 1 м, tв2=0,7 мин

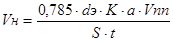

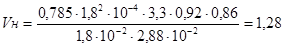

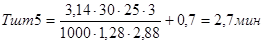

где: dэ - диаметр электродной проволоки, dэ=1,8 мм

К - коэффициент перехода металла на поверхность, К=0,86

а - коэффициент неполноты наплавленного слоя, а=0,92

Vпр - скорость подачи проволоки, Vпр=3,3 м/мин

S‑шаг наплавки, S=(1,2…2,2) dэ=1,6*1,8=2,88 мм

t‑толщина наплавляемого слоя, t=1,8 мм

м/мин

м/мин

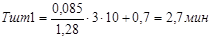

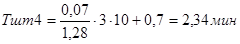

Наплавить шлицы под синхронизатор 2 и 3 передач:

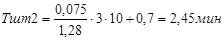

Наплавить шлицы под синхронизатор 4 и 5 передач:

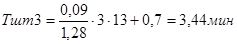

Наплавить шлицы под шестерню 1 передачи:

Наплавить шлицы фланца:

Наплавить резьбовой конец вала:

åТшт=1,13 (2,7+2,45+3,44+2,34+2,7+0,22+0,7)=18,91 мин

020 «Токарная».

Проточить наплавленные поверхности под синхронизатор 2 и 3 передач: К=0,00015

Тшт1=0,00015*60,2*85=0,76 мин

Проточить наплавленные поверхности под синхронизатор 4 и 5 передач: Тшт2=0,00015*45,2*75=0,5 мин

Проточить наплавленные поверхности под шестерню 1 передачи: Тшт3=0,00015*70,2*90=0,95 мин

Проточить наплавленные поверхности под шлицы фланца: Тшт4=0,00015*40,2*75=0,45 мин

Проточить резьбовой конец вала: Тшт5=0,00015*35*25=0,13 мин

Нарезать резьбу: К=0,00032

Тшт6=0,00032*34,8*25=0,28 мин

Тшт=Тшт1+Тшт2+Тшт3+Тшт4+Тшт5+Тшт6+Твп=0,76+0,5+0,95+0,45+0,13+0,28+0,36=3,43 мин

025 «Шлицефрезерная».

Тшт=t0+tв1+tв2

К=0,009

tв1=0,26 мин

tв2‑время подвода фрезы, tв2=1,02 мин

Фрезеровать шлицы под синхронизатор 2 и 3 передач:

t01=К*L*Z=0,009*85*10=7,65 мин

Фрезеровать шлицы под синхронизатор 4 и 5 передач:

t02=К*L*Z=0,009*75*10=6,75 мин

Фрезеровать шлицы под шестерню 1 передачи:

t03=К*L*Z=0,009*90*13=10,53 мин

Фрезеровать шлицы фланца:

t04=К*L*Z=0,009*70*10=6,3 мин

Тшт=31,23+0,26*4+1,02*4=36,35 мин

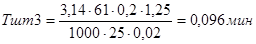

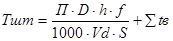

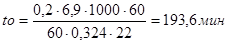

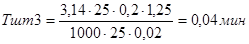

035 «Шлифовальная».

Шлифовать шейки вала:

где: h ‑ глубина шлифования, h=0,1

f ‑ коэффициент учитывающий условия обработки, шлифование

предварительное, f=1,25

Vd ‑ линейная скорость вращения детали, Vd=25 м/мин

S=0,02 мм/об

åtв - суммарное вспомогательное время на установку и снятие детали, перемещение шлифовального круга, контроль размеров

åtв=0,37+6*0,11+0,27=1,3 мин

Шлифовать шейку под игольчатый подшипник:

Шлифовать посадочное место втулки 4 передачи:

Шлифовать посадочное место шестерни 2 передачи:

Шлифовать посадочное место шестерни 3 передачи:

Шлифовать шейку под шариковый подшипник:

Шлифовать посадочное место червяка привода спидометра:

Аналогично для операции 045:

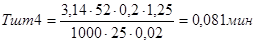

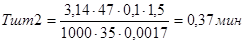

Шлифовать шейки вала:

где: h ‑ глубина шлифования, h=0,1

f ‑ коэффициент учитывающий условия обработки, шлифование окончательное, f=1,5

Vd ‑ линейная скорость вращения детали, Vd=35 м/мин

S=0,0017 мм/об

åtв - суммарное вспомогательное время на установку и снятие детали, перемещение шлифовального круга, контроль размеров

åtв=0,37+6*0,11+0,27=1,3 мин

Шлифовать шейку под игольчатый подшипник:

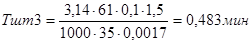

Шлифовать посадочное место втулки 4 передачи:

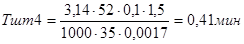

Шлифовать посадочное место шестерни 2 передачи:

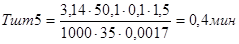

Шлифовать посадочное место шестерни 3 передачи:

Шлифовать шейку под шариковый подшипник:

Шлифовать посадочное место червяка привода спидометра:

040 «Гальваническая».

Производится восстановление посадочных поверхностей износостойким хромированием в ванне с использованием специального анодного устройства.

Основное время на процесс хромирования:

, мин

, мин

где: h ‑ толщина слоя, h=0,2 мм

p ‑ плотность осажденного металла, p=6,9 г/

Dk ‑ катодная плотность тока, Dk=60 А/

c - электролитический эквивалент, с=0,324

h - выход металла по току, h=17…22%

Вспомогательное время на подготовительные работы, загрузку, контроль составляет åtв=28 мин

Исходя из плотности загрузки ванны при хромировании Vp=0,03–0,05  , зная объём ванны и суммарную площадь восстановления одной детали Så=S1+S2

, зная объём ванны и суммарную площадь восстановления одной детали Så=S1+S2

Для восстановления одной детали необходим объём раствора, равный:

где:hи - коэффициент использования ванного объёма,:hи=0,58

л

л

В соответствии с отраслевой нормалью ОН 2–58 принимаем ванну объёмом 700 л.

Таким образом, количество деталей на одну загрузку:

Nд=  шт.

шт.

Примем 8 шт.

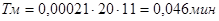

Тогда штучное время восстановления одной детали:

мин

мин

050 «Шлицешлифовальная».

где: а - коэффициент учитывающий время обратного хода, а=1,35

åt=2,64 мин

V=6,5 м/мин

t=0,015 мм/дв. ход

h=0,035

Z=10

Шлифовать шлицы под синхронизатор 2 и 3 передач:

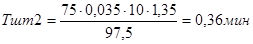

мин

мин

Шлифовать шлицы под синхронизатор 4 и 5 передач:

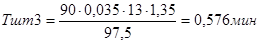

Шлифовать шлицы под шестерню 1 передачи:

Шлифовать шлицы фланца:

055 «Контрольная».

мин

мин

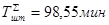

Суммарное штучное время восстановления

Полуось

005 «Слесарная».

В соответствии с рекомендациями [] время на выполнение операции Т0=0,19 мин.

Время на снятие и установку детали: Твп=0,36 мин

Тшт=0,19+0,36=0,55 мин.

010 «Токарная».

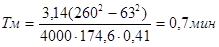

Подрезать торец, машинное время:

где: K ‑ коэффициент обтачивания

S ‑ подача, S=0,41 мм/об

V ‑ скорость вращения детали, V=176,4 м/мин

Тшт=Тм+Твп=0,7+0,36=1,06 мин

015 «Сварочная».

Заварить изношенные отверстия:

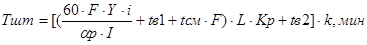

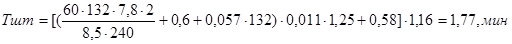

где: I ‑ сила тока, I=240 А

tсм - время на смену электрода, tсм=0,057 мин/

i ‑ число слоёв шва, i=2

Кр - коэффициент учитывающий пространственное положение шва, Кр=1,25

tв1 – время на очистку 1 м, tв1=0,6 мин

tв2 – время на снятие и установку детали, tв2=0,58 мин

F ‑ площадь поперечного сечения шва, F=132

Y‑плотность наплавленного металла, Y=7,8 (сталь)

aр - коэффициент расплавления, aр=8,5 г/мин

k ‑ коэффициент, учитывающий время обслуживания рабочего места, k=1,16

020 «Токарная».

Подрезать наплавленные отверстия с двух сторон:

К=0,00015

025 «Сверлильная».

Сверлить

К=0,00056

Зенковать

К=0,00021

030 «Резьбонарезная».

Рассверлить:

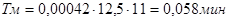

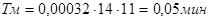

К=0,00042

Нарезать ремонтную резьбу:

К=0,00032

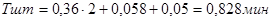

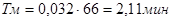

040» Вдавливание».

К=0,032

045» Токарная».

Проточить

050 «Шлицефрезерная».

Тшт=t0+tв1+tв2

К=0,009

tв1=0,26 мин

tв2 ‑ время подвода фрезы, tв2=1,02 мин

Фрезеровать шлицы:

t0=К*L*Z=0,009*132*10=11,88 мин

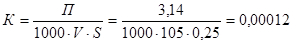

055 «Шлицешлифовальная».

где: а - коэффициент учитывающий время обратного хода, а=1,35

åt=1,14 мин

V=6,5 м/мин

t=0,015 мм/дв. ход

h=0,035

Z=10

Шлифовать шлицы:

060» контрольная».

мин

мин

Суммарное штучное время восстановления

Ведущая шестерня

005 «Слесарная».

В соответствии с рекомендациями [7] время на выполнение операции Т0=0,19 мин.

Время на снятие и установку детали: Твп=0,36 мин

Тшт=0,19+0,36=0,55 мин.

010 «Токарная».

Машинное время:

Тм=К*D*L

где: K ‑ коэффициент обтачивания

S‑подача, S=0,25 мм/об

V‑скорость вращения детали, V=105 м/мин

D‑диаметр, D=56 мм

L‑длинна обтачиваемой поверхности, L=30 мм

Тм=0,00012*24*30=0,1 мин

Тшт=Тм+Твп=0,2+0,36=0,46 мин

015 «Наплавочная».

Зачистить шлицы до металлического блеска:

Тшт=2,47 мин [7]

Наплавить шлицы:

где: I‑число слоёв наплавленного металла, I=3

Z‑количество шлицевых впадин, Z=10

tв1 – время на снятие и установку детали, tв1=0,15 мин

tв2‑время на очистку 1 м, tв2=0,7 мин

Наплавить резьбовой конец вала:

Тшт=3,9+3,4+0,22=7,52 мин

020 «Токарная».

Проточить наплавленные поверхности: К=0,00012

Тшт1=0,00012*56*105=0,7 мин

Тшт2=0,00012*27*35=0,11 мин

Нарезать резьбу:

К=0,00032

Тшт3=0,00032*24*35=0,27 мин

Тшт=Тшт1+Тшт2+Тшт3+Твп=0,7+0,11+0,27+0,36*3=2,16 мин

025 «Шлицефрезерная».

Тшт=t0+tв1+tв2

К=0,009

tв1=0,26 мин

tв2‑время подвода фрезы, tв2=1,02 мин

t0=К*L*Z=0,009*105*13=12,3 мин

Тшт=12,3+0,26+1,02=13,58 мин

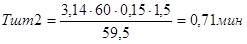

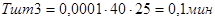

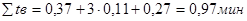

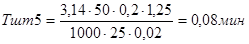

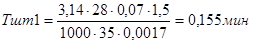

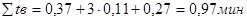

030 «Шлифовальная».

Шлифовать шейки вала под подшипники:

где: h‑глубина шлифования, h=0,1

f ‑ коэффициент учитывающий условия обработки, шлифование

предварительное, f=1,25

Vd ‑ линейная скорость вращения детали, Vd=25 м/мин, S=0,02 мм/об

åtв - суммарное вспомогательное время на установку и снятие детали, перемещение шлифовального круга, контроль размеров

åtв=0,37+0,11*3+0,27=0,97 мин

Аналогично для операции 040:

Dср=37 мм; S=0,017 мм; f=1,5; Vд=35; h=0,15

035 «Гальваническая».

Производится восстановление посадочных поверхностей вневанным осталиванием.

Основное время на процесс осталивания:

, мин

, мин

где: h‑толщина слоя, h=0,25 мм

p‑плотность осажденного металла, p=7,8 г/

Dk‑катодная плотность тока, Dk=50 А/

c‑электролитический эквивалент, с=1,042

h-выход металла по току, h=85…95%

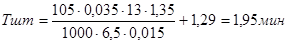

045 «Шлицешлифовальная».

где: а - коэффициент учитывающий время обратного хода, а=1,35

åt=1,29 мин

L=105 мм

V=6,5 м/мин

t=0,015 мм/дв. ход

h=0,035

Z=13

055 «Контрольная».

мин

мин

Суммарное штучное время восстановления

Дата: 2019-12-22, просмотров: 313.