1,03 – удельный вес молока, кг/л

Для хранения молока применяют молочные танки. Срок хранения молока не более 1 суток.

Расчет оборудования для хранения патоки производится по формуле:

Vп = 15. Мп.с/1,4 (14)

Где Мп.с – суточный расход патоки, т (из таблицы 1)

15 – срок хранения патоки, сут

1,4 – удельный вес патоки, кг/л.

Задание. Сделать расчет запасов сырья и технологического оборудования для его хранения для хлебозавода, производящего 200 кг хлеба ржаного формового, 500 кг пшеничного формового, 100 кг батонов нарезных, 150 кг булочной мелочи.

Практическое занятие 4. РАСЧЕТ ЗАПАСОВ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ, ПЛОЩАДЕЙ ДЛЯ ЕГО ХРАНЕНИЯ И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ХРАНЕНИЯ

Потребность основного и дополнительного сырья определена расчетом, исходя из суточной выработки изделий, норм расхода сырья по рецептуре и выхода готовых изделий. Выход готовых изделий и нормы расхода приведены в специальных рецептурах

Для выполнения технологического расчета по курсовой работе достаточно выбрать 2-3 сорта изделий. При выборе ассортимента необходимо учитывать используемое сырье, форму изделий, способы отделки, завертки, расфасовки. Результаты выбора ассортимента заносятся в таблицу 4.1 или 4.2.

Таблица 4.1 -Выбор ассортимента кондитерских изделий

| Изделия | Процент к общей выработке цеха | Выработка товарной продукции, т | Вид завертки, расфасовки | |||

| В смену | В сутки | В год | ||||

| Конфетный цех | ||||||

| Конфеты с помадны-ми корпусами | 29,6 | 6,8 | 13,6 | 3320 | В перекрутку | |

| Конфеты без помадок | 29,6 | 6,8 | 13,6 | 3320 | В перекрутку | |

| Итого | 100 | |||||

| Пастило-мармеладный цех | ||||||

| Мармелад фруктовый «Яблочно-фруктовый» | 32,2 | 2 | 4 | 976 | Весовой | |

| Мармелад желейный на пектине «Абрикос» | 32,2 | 2 | 4 | 976 | Коробка | |

| Зефир на пектине «Ванильный» | 19,4 | 1,2 | 2,4 | 586 | Весовой | |

| Итого | ||||||

|

| ||||||

Таблица 4.2 - Выбор ассортимента по цеху (на примере шоколадного цеха)

| Изделия | Процент к общей выработке | Выработка товарной продукции, т | Вид завертки, расфасовки | ||

| В смену | В сутки | В год | |||

| Шоколад плиточный | 29,6 | 6,8 | 13,6 | 3320 | В фольгу |

| Шоколад с начинкой | В фольгу | ||||

| Конфеты шоколадные | |||||

| Какао порошок | |||||

| Всего | |||||

На следующем этапе производится расчет сырья и полуфабрикатов, поступающих «со стороны». Для этого необходимо знать ассортимент (таблицы 4, 5) и унифицированную рецептуру, в которой приводятся нормы расхода сырья и полуфабрикатов на 1 т незавернутых изделий. Результаты расчетов расходов сырья, приводятся в таблице 4.3.

Таблица 4.3 - Расчет расходов сырья по цеху (на примере шоколадного цеха)

| Сырье и полуфабрикаты | Шоколад плиточный | Шоколад с начинкой | Шоколадная глазурь | Какао порошок | Всего | ||||||

| На 1 т, кг | В смену, кг | На 1 т, кг | В смену, кг | На 1 т, кг | В смену, кг | На 1 т, кг | В смену, кг | В смену, кг | В сутки, кг | В год, кг | |

| Сахарная пудра | |||||||||||

| Какао тертое | |||||||||||

| Какао масло | |||||||||||

| И т.д. | |||||||||||

Затем осуществляется расчет площади складов сырья и готовой продукции. При этом учитываются нормируемые запасы сырья, нормативы хранения и нормы укладки сырья и продукции на 1 м2. Расчеты производятся по формулам, приведенным при расчетах сырья для хлебобулочных изделий. Результаты расчета представляются в виде таблиц 4.4 и 4.5.

Таблица 4.4 - Расчет складов сырья

| Сырье и полуфабрикаты «со стороны» | Расход, кг/сут | Норма хранения, сут | Подлежит хранению на складе, т | Норма укладки на 1 м2, т | Необходимая площадь, м2 |

| Склад основного сырья | |||||

| Сахар | |||||

| Мука | |||||

| Крахмал | |||||

| Соль | |||||

| Пищевая сода | |||||

| Углекислый аммоний | |||||

| Склад орехового сырья | |||||

| Какао бобы | |||||

| Орехи | |||||

| Какао порошок | |||||

| Склад скоропортящегося сырья | |||||

| Сливочное масло | |||||

| Маргарин | |||||

| Кондитерский жир | |||||

| Молоко | |||||

| Фруктовые припасы | |||||

| Меланж | |||||

| Склад фруктово-ягодного сырья | |||||

| Яблочное пюре | |||||

| Фруктовое пюре | |||||

| Подварки | |||||

| Склад вкусовых и красящих веществ | |||||

| Эссенции | |||||

| Пищевые кислоты | |||||

| Спирт | |||||

| Вино | |||||

| Коньяк | |||||

Таблица 4.5 - Расчет площади склада готовой продукции

| Изделия | Выработка, кг/сут | Нормативный срок хранения, сут | Подлежит хранению на складе, т | Норма укладки на 1 м2, т | Необходимая площадь склада, м2 |

| Конфеты, завернутые в «перекрутку» | 5 | 0,77 | |||

| Конфеты расфасованные 1/300 | 5 | 0,38 | |||

| Итого | 10 |

Практическое занятие 5. РАСЧЕТ РАСХОДА ТЕПЛОВОЙ ЭНЕРГИИ ДЛЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ

Источником теплоснабжения для предприятий кондитерской промышленности могут быть собственная котельная или посторонний централизованный источник тепла. Расчет тепловой энергии складывается из расходов горячей воды и пара на:

- технологические нужды;

- хозяйственно-бытовые нужды;

- санитарно-технические (отопление, вентиляция, кондиционирование воздуха.

В качестве теплоносителя для технологических нужд используется насыщенный пар (без присутствия гидрозина или других канцерогенных веществ) давлением 0,05 - 1,0 МПа (для специализированных шоколадных цехов 0,8 – 1,0; для других цехов 0,05 – 0,6 МПа).

Теплоносителем для системы вентиляции и отопления служит высокотемпературная вода с параметрами 150 – 70оС, 130 – 70оС; для горячего водоснабжения – высокотемпературная вода тех же параметров. Возможно использование для этих целей пара давлением 0,3 МПа- для нужд вентиляции и 0,07 МПа- для отопления.

Возвращаемый в котельную конденсат для системы отопления и вентиляции принимается за 100%, для производственного пароснабжения – 80%, системы горячего водоснабжения 90%.

Расход пара на технологические нужды может быть определен по нормам потребления отдельными аппаратами и машинами или по укрупненным показателям (таблица 5.1).

Таблица 5.1 - Укрупненные показатели расхода пара на технологические нужды

| Группы кондитерских изделий | Расход пара на 1 т, кг |

| Карамель | 1300 |

| Конфеты | 1200 |

| Мучные кондитерские изделия | 130 |

| Шоколадные изделия | 1000 |

| Пастило-мармеладные изделия | 1600 |

Расход пара на технологические нужды определяется по формуле:

Дт = Σ Рi . qi (14)

Где Р – часовая производительность по готовой продукции, т/ч;

q-удельный расход пара, кг/т.

Расход пара на отопление рассчитывается по формуле:

До = Qm . 3,6 /(iп – iк) . η (15)

Где iп – энтальпия пара (2666,6 кДж/кг); iк – энтальпия конденсата (375,6 кДж/кг);

Qm – максимальный тепловой расход на отопление, Вт; η –КПД теплообменника (0,95).

Расход теплоты на отопление здания (Qm) определяется по формуле:

Qm = X . V (tср - tн) (16)

Где Х – удельная тепловая характеристика здания, Вт/(м3 К) – определяется по таблице 5.2; V – наружный объем или объем отапливаемой части, м3; tср - средняя температура отапливаемого помещения (18 – 20оС); tн – расчетная зимняя температура наружного воздуха для отопления (для Екатеринбурга –10оС).

Таблица 5.2 - Удельная характеристика здания для кондитерских фабрик

| V, тыс.м3 | Х, Вт/(м3 К) | |

| Для отопления | Для вентиляции | |

| 0-10 | 0,52-0,54 | 1,04-1,07 |

| 10-20 | 0,5-0,51 | 0,97-1,0 |

| 20-30 | 0,46-0,48 | 0,93-0,94 |

| 30-50 | 0,44-0,45 | 0,9-0,92 |

| 50-80 | 0,4-0,43 | 0,85-0,86 |

| 80-100 | 0,35-0,36 | 0,84-0,85 |

Расход пара на вентиляцию определяется по формуле:

Дв = Qв . 3,6 /(iп – iк) . η (17)

Где Qв – часовой расход количества теплоты на подогрев воздуха, определяемый по формуле:

Qв = L . 0,278 γ (tпр - tн) (18)

Где γ – плотность воздуха при конечной температуре после нагрева (1,205 кг/м3); tпр, tн - температура приточного и наружного воздуха; L – количество приточного воздуха, определяемое по формуле:

L = Qизб/ 0,278 γ (tух - tпр) (19)

Где Qизб – избыточное количество теплоты, выделившееся в помещении, Вт (20000 Вт); tух, tпр – температура уходящего и приточного воздуха.

Температура вводимого воздуха принимается в теплый период года равной расчетной температуре наружного воздуха, а в переходный и холодный период года на 5-8оС ниже расчетной температуры в рабочей зоне (средней температуры отапливаемого помещения). Температуру уходящего воздуха из пекарных, обжарочных, вафельных, шоколадных отделений кондитерских фабрик следует принимать на 3-4оС выше температуры воздуха в рабочей зоне.

Расход пара на хозяйственно-бытовые нужды определяется по формуле:

Дх = Qх . 3,6 /(iп – iк) . η (20)

Где Qх – количество теплоты на подогрев воды на хозяйственно-бытовые нужды, определяемое по формуле:

Qх = W . C (tо - tк)/3,6 (22)

Где W – расход воды на хозяйственно-бытовые нужды (800 кг/ч);

С – удельная теплоемкость воды (4,19 кДж/кг.К); tо, tк – начальная и конечная температура воды (10 и 75оС).

Суммарный расход пара на производство равен:

Д = Дт + До + Дв + Дх (23)

Без учета возврата тепла с конденсатом часовой расход топлива определяется по формуле:

А = Д . q/ 1000 (24)

Где q – удельный расход условного топлива на 1 т пара, кг/т (для мазута - 54 кг/т).

Практическое занятие 6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

Технологическая схема производства хлебобулочных изделий включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством.

Хлебозаводы, пекарни, цехи по производству хлеба, сухарных, бараночных, мучных кондитерских изделий и другой продукции, основным сырьем для которых является мука, в соответствии с принятыми технологическими схемами и нормами проектирования включают следующие отделения:

приема, хранения и подготовки основного и дополнительного сырья к производству;

расходных емкостей для приготовления сырья и полуфабрикатов;

приготовления полуфабрикатов;

разделки теста;

выпечки изделий, выстойки сухарных плит, сушки сухарей;

остывочное отделение с участками упаковки и фасовки продукции;

экспедиции.

Подготовка сырья к производству

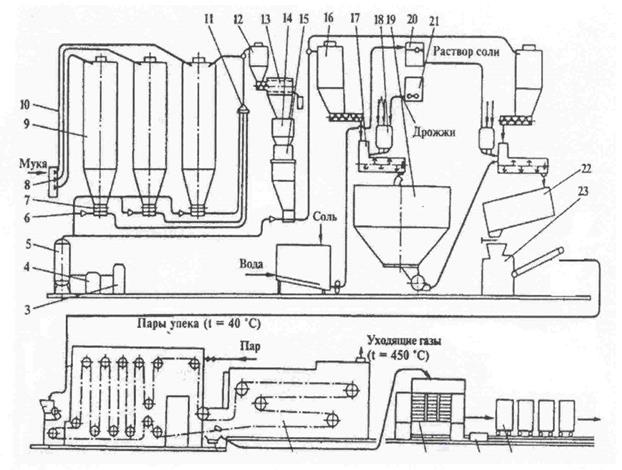

Подготовку сырья к производству и другие операции рассмотрим на примере аппаратурно-технологическая схем производства формовых (рисунок 1) и подовых (рисунок 2) хлебобулочных изделий.

Сырье для производства хлеба и булочных изделий подразделяется на основное и дополнительное. Для производства хлеба используется основное сырье (мука, вода, дрожжи, соль). Подготовка сырья к производству должна осуществляться согласно «Сборника технологических инструкций для производства хлеба и хлебобулочных изделий», «Инструкции по предотвращению попадания посторонних предметов в продукцию хлебопекарного производства» и СанПиН 2.3.4.545-96. Потребность в сырье определяется расчетом исходя из количества вырабатываемых изделий, норм расхода сырья по рецептурам, принятых норм выходов хлебобулочных изделий и норм продолжительности хранения.

Мука. На заводе используется мука пшеничная высшего сорта и первого сортов. Мука поступает на хлебозавод автомуковозами марки К-1040-2Э, который с помощью разгрузочного рукава марки М-127 присоединяется к приемному щитку марки ХЩП-2 (поз. 8).

По материалопроводу через дисковые переключатели, подается в силоса марки ХЕ-160А (поз. 9), с помощью воздуха, вырабатываемого компрессором автомуковоза для хранения. Воздух из силоса удаляется через плотную ткань. Затем роторными питателями марки М-122 (поз. 6) мука из силосов направляется в циклон УЦ-45 (поз. 12), который соединен с осадительным бункером. Далее мука поступает в просеиватель марки Ш2-ХМВ(поз. 13). Просеянная мука поступает в промежуточную емкость (поз. 14). После взвешивания на весах ДМ-100 (поз. 15) мука поступает в бункер для отвешенной муки, а затем по материалопроводу поступает в производственный бункер М-111 (поз. 16). Далее мука поступает на замес опары и теста по материалопроводу, с помощью дозатора сыпучих компонентов Ш2-ХДА (поз. 18).

При хранении муки необходимо знать и выполнять меры по предотвращению ее порчи. Емкости, бункера обрабатываются трехпроцентным уксусным раствором, проветриваются, просушиваются. Силоса и бункера очищаются один раз в месяц.

Магнитную очистку проводят для удаления металлических примесей. Подъёмная сила магнита должна быть не менее 8 кг на 1 кг собственной массы магнита. Сходы с магнитов укладывают в пакет и сдают в лабораторию. Внедрение металломагнитной примеси, и измерение ее, размеров проводят по ГОСТ 20239-74. Результаты проверки и очистки мукопросеивательной системы записываются в специальном журнале.

Муку перед подачей на производство проверяет технолог в соответствии с действующей нормативной документацией, после чего дает указания об использовании данной партии муки. Мука должна по всем своим показателям отвечать требованиям ГОСТа 26574-85.

Поваренная соль. В солерастворитель Т1-ХСБ-10 (поз. 12) засыпают соль, затем наливают воду и с помощью насоса осуществляют перемешивание до определенной плотности. Затем соль по трубопроводам подается в расходную емкость (поз. 14) на производство в виде солевого раствора. При отстаивании солевого раствора посторонние примеси обычно оседают на дно. Поэтому по мере накопления осадка следует периодически проводить чистку солерастворите-ля. Соль поступает на приготовление теста по материалопроводу 4. Соль должна соответствовать требованиям ГОСТа 13830-97.

Хлебопекарные дрожжи. Дрожжи используются прессованные, которые хранятся в емкости для дрожжей (поз. 13). На приготовление опары дрожжи используются в виде дрожжевой суспензии, которая готовится в бачке (поз. 15). На замес опары дрожжевая суспензия поступает по материалопроводу 3. Дрожжевая суспензия дозируется с помощью дозатора жидких компонентов ВНИИХП-05 (поз. 16). Дрожжи должны отвечать требованиям ГОСТа 171-81.

Вода. Вода на хлебозавод поступает из городского водопровода и расходуется на следующие нужды:

-технологические;

- санитарно-бытовые;

- хозяйственно-питьевые.

Вода на замес опары и теста подается из бачка (поз. 11) по материалопроводу 2. Откуда поступает в дозировочную станцию марки ВНИИХП-05 (поз. 16, 21). На заводе предусмотрен 8-ми часовой запас холодной и 4-х часовой запас горячей воды. Холодная вода поступает из городского водопровода, горячая - из собственной котельной. Баки с водой находятся в закрытом помещении. Из баков вода насосом поступает на дозировочные станции и на другие производственные нужды. Вода должна отвечать требованиям ГОСТа 2874-82.

Растительное масло. На хлебозаводе растительное масло используется для смазки форм. Условия и сроки хранения некоторых видов сырья приведены в таблице 5.1.

Таблица 5.1 - Условия и сроки хранения сырья

| Наименование сырья | Срок хранения | Условия хранения: |

| Мука | 7 дней | При температуре 8°С, W = 60-65% |

| Дрожжи прессованные | З дня | При температуре от 0°С до 4°С, на стел лажах |

| Соль | 15 дней | При W = 75% (не более) |

| Масло растительное | 15 дней | W=75% Т=150С| |

Аппаратурно-технологическая схема производства формовых хлебобулочных изделий представлена на рисунке 1.

Производство начинается с подготовки сырья. Мука на предприятие доставляется автомуковозами. С автомуковоза мука подается на приемный щиток (поз. 8) и по трубопроводу через дисковые переключатели поступает в силосы марки ХЕ -160А (поз.9) для хранения. Затем роторным питателем мука из силосов направляется в промежуточную емкость (поз. 12), которая находится над просеивателем (поз. 13) и далее в промежуточную емкость (поз. 14). Просеивание муки осуществляется с целью удаления посторонних частиц с помощью просеивателя Ш2-ХМ2В. При просеивании мука разрыхляется, согревается и насыщается воздухом. Для удаления из муки металлопримесей предусмотрены магнитоуловители. После взвешивания на весах (поз.15) мука подается в производственные бункера, а затем в дозатор МД-100 (поз 16). Предусмотрено также тарное хранение муки в мешках. Далее из которого дозируется в тестомесильную машину (поз. 17).

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором (поз.4), ресивером (поз.5) и фильтром (поз.З). Для равномерного распределения сжатого воздуха при всех режимах работы перед питателем установлены ультразвуковые сопла (поз.6).

При тарном хранении сахар поступает и хранится в мешках; дрожжи, маргарин, яйца — в ящиках, жиры — в бочках. Скоропортящееся сырье хранится в холодильных камерах.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жиры, молочная сыворотка доставляются специализированным автотранспортом. При поступлении в жидком виде сырье перекачивается по трубопроводам в расходные бачки и оттуда через дозирующие устройства — на замес.

Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями Ш2-ХДМ (поз. 18), питающимися от расходных баков (поз.20и21).

Опара замешивается в тестомесильной машине А2-ХТТ (поз. 17) и подается на брожение в шестисекционный бункерный агрегата И8-ХТА-6 (поз. 19). Выброженная опара подается насосом на замес теста. Тесто бродит в емкости (поз.22). Отсюда оно поступает в делитель А2-ХТН (поз.23). Далее заготовки с помощью маятникового укладчика (поз.1) загружаются в ячейки люлек расстойного шкафа РЗ-ХРЖ (поз.2). Здесь они находятся 40-50 мин. Расстоявшиеся заготовки пересаживаются на под печи (поз.25), в рабочей камере которой осуществляются гигротермическая обработка и выпечка. Выпеченные изделия с помощью укладчика (поз.26) загружаются в контейнеры (поз.27) и направляются в остывочное отделение и экспедицию.

Общая длительность технологического процесса приготовления формового хлеба, начиная с приемки муки и кончая выдачей готовой продукции, составляет 9-10 ч.

Рисунок 1 - Аппаратурно-технологическая схема производства формовых хлебобулочных изделий.

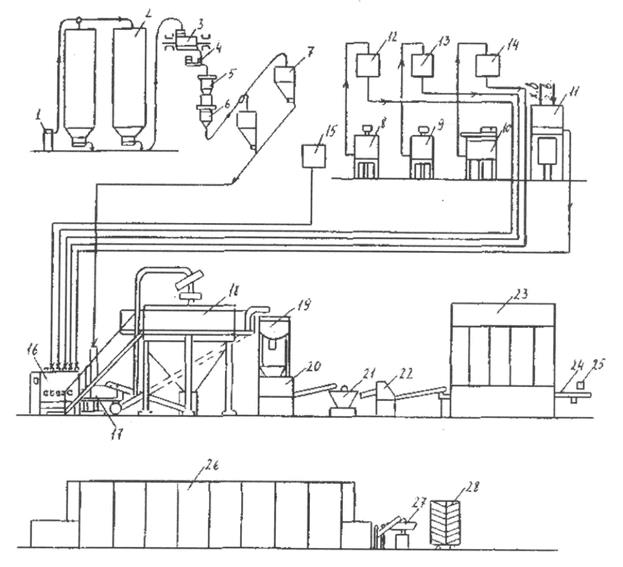

Аппаратурно-технологическая схема производства подовых хлебобулочных изделий представлена на рисунке 2.

Подготовка основного и дополнительного сырья проводится аналогично первой линии.

Тесто готовят опарным способом. Замес опары и теста производится непрерывно в тестоприготовительном агрегате И8-ХТА-6. В состав агрегата входят:

две дозировочных станции Ш2-ХДМ (16) для дозирования жидких компонентов, две тестомесильные машины А2-ХТТ (17) (одна для замеса опары, другая -для теста), шестисекционный бункер для брожения опары И8-ХТА-12/2(18), корыто для брожения теста (19).

Рисунок 2 - Аппаратурно-технологическая схема по производству подовых хлебобулочных изделий

Опара готовится влажностью 43% из 60% муки (от её общего количества), воды и дрожжевой суспензии в тестомесильной машине А2-ХТТ в течение 10 минут. Начальная температура опары 23-27°С. Нагнетателем И8-ХТА-12/3 опару подают, используя поворотный лоток, в одну из секций шестисекционного бункера для брожения опары (18). Когда начинается загрузка последней секции бункера, первая попадает под разгрузку. Готовность опары определяется по кислотности равной 2,5 - 3,5 град. Конечная температура опары на 5 -7°С выше начальной и составляет 30 - 32°С. Разгрузка готовой опары осуществляется через отверстие в днище бункера и дозатором опары И8-ХТА-12/4 подается на замес теста. Тесто замешивается из опары, воды, муки (40 %) и дополнительного сырья, предусмотренного рецептурой, в машине непрерывного действия А2-ХТТ в течение 8-12 минут. Влажность теста 42%, начальная температура теста 30°С. Тесто бродит 30 - 40 минут в корыте для брожения (19). Выброженное тесто по тестоспуску подается в тесто делительную машину А2-ХТН (20), где тесто делится на куски равной массы. Затем куски теста округляются округлителем Т1-ХТН (21). После этого округленные тестовые заготовки поступают в тестозакаточную машину ХТЗ-1 (22). Далее тестовые заготовки направляются в расстойный шкаф Т1-ХР2-3-60 (23) на расстойку. По истечению времени расстойки (40 - 50 минут) тестовые заготовки конвейером (24) пересаживаются на под туннельной печи Г4-ПХЗС-25.

Параметры выпечки: температура 200-220°С, продолжительность 21мин. После выпечки готовые изделия направляются на циркуляционный стол ХХ-Г (27), а затем в лотковые контейнеры системы Гидропищепрома (28). Готовая продукция отправляется в остывочное отделение, а затем через экспедицию в торговую сеть.

Дата: 2019-12-22, просмотров: 382.