БИЗНЕС-ПЛАН

Организация цеха железобетонных изделий

Г. Нижний Тагил

Г.

БИЗНЕС-ПЛАН

Организация цеха железобетонных изделий

Суть проекта: организация производства преднапряженных железобетонных изделий на базе готовых производственных мощностей с использованием новой технологии (армирование высокопрочной проволокой и термообработка без применения острого пара)

Сметная стоимость проекта: 103 млн. рублей

Сроки строительства 2 квартал 2007 – 3 квартал 2008

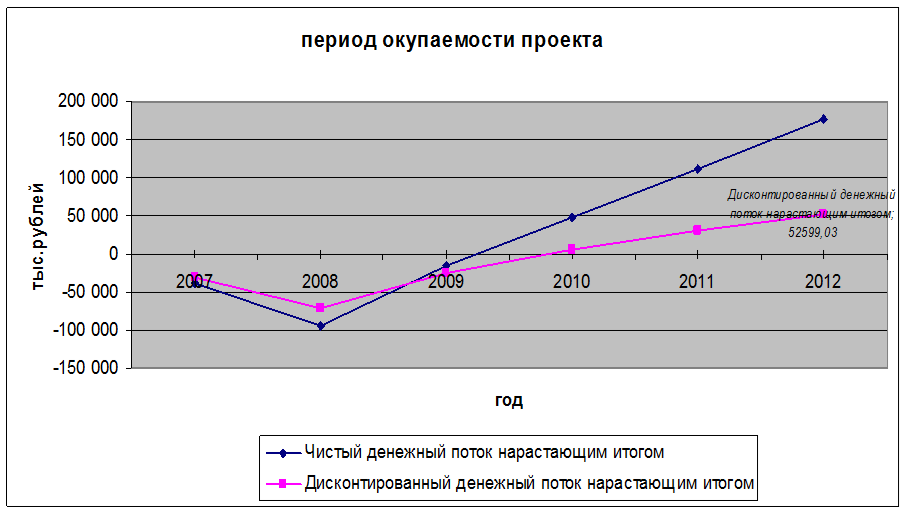

Дисконтированный срок окупаемости : 2,8 года

Проектно-сметная документация, охрана окружающей среды разработаны ОАО Уральский научно –исследовательский институт архитектуры и строительства (ОАО институт «УралНИИАС», г. Екатеринбург)

Технологический проект разработан ООО Промышленные технологии строительства.

Заявление о коммерческой тайне:

Каждый, кто ознакомился с данным бизнес-планом несет ответственность и гарантирует нераспространение содержащейся в нем информации без предварительного согласия автора. Запрещается копирование всего бизнес-плана или отдельных его частей, а так же передача третьим лицам

СОДЕРЖАНИЕ

| Резюме | 4 |

| 1 Инициатор проекта | 5 |

| 2 Существо предлагаемого проекта | 8 |

| 3 Анализ положения дел в отрасли | 8 |

| 4 Маркетинговый план | 9 |

| 5 Производственный план | 16 |

| 6 Финансовый план | 17 |

| 6.1 Условия и допущения принятые для расчета | 17 |

| 6.2 Стоимость капиталовложений | 17 |

| 6.3 Номенклатура и цены на продукцию | 18 |

| 6.4 Номенклатура и цены на сырье и материалы | 18 |

| 6.5 Численность персонала и заработная плата | 19 |

| 6.6 Накладные расходы | 19 |

| 6.7 Нормозапас сырья | 19 |

| 6.8 Остаток готовой продукции | 19 |

| 6.9 Потребность в первоначальных оборотных средствах | 19 |

| 6.10 Себестоимость | 19 |

| 6.11 Расчет прибылей и убытков | 20 |

| 6.12 Бюджет движения денежных средств | 21 |

| 6.13 Расчет точки безубыточности | 22 |

| 6.14 Экономическая эффективность | 22 |

| 7 Анализ рисков | 22 |

| ПРИЛОЖЕНИЕ 1 История развития предприятия | 25 |

| ПРИЛОЖЕНИЕ 2 Исходные данные | 28 |

| ПРИЛОЖЕНИЕ 3 Основные показатели производства | 30 |

| ПРИЛОЖЕНИЕ 4 Основные расходы | 31 |

| ПРИЛОЖЕНИЕ 5 Отчет о прибылях и убытках | 32 |

| ПРИЛОЖЕНИЕ 6 Баланс | 33 |

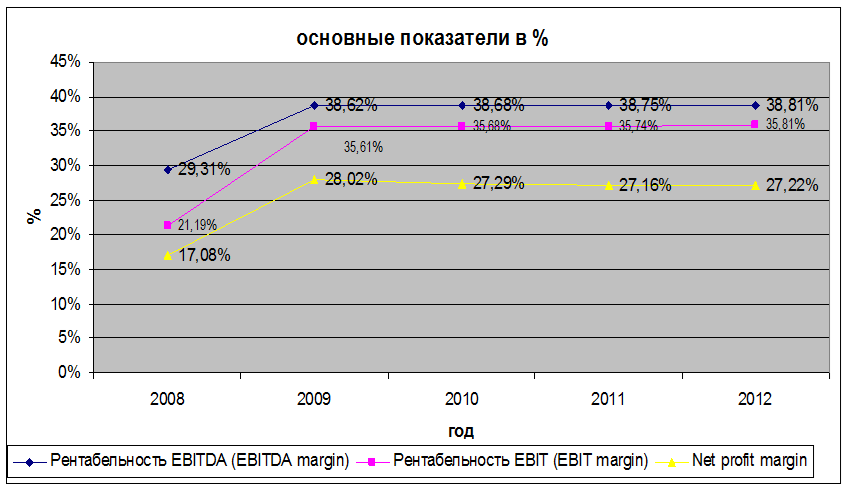

| ПРИЛОЖЕНИЕ 7 Основные показатели рентабельности | 34 |

| ПРИЛОЖЕНИЕ 8 Период окупаемости | 35 |

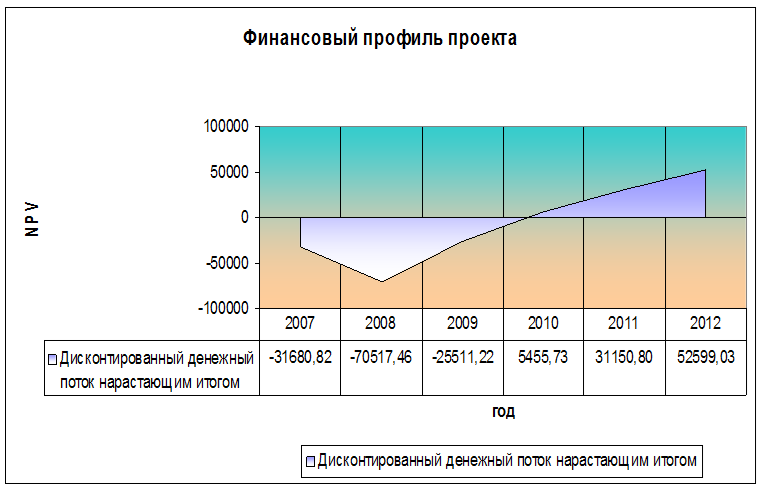

| ПРИЛОЖЕНИЕ 9 Финансовый профиль | 36 |

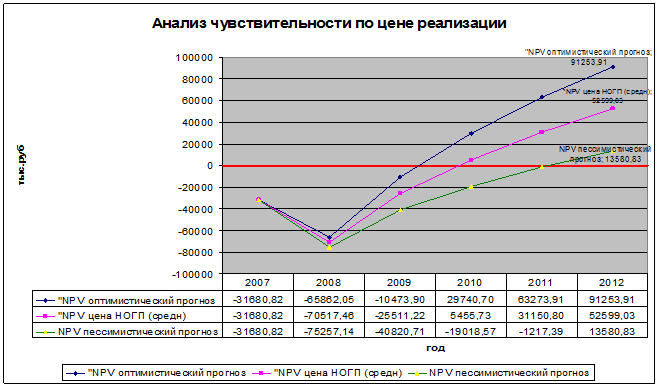

| ПРИЛОЖЕНИЕ 10 Анализ чувствительности | 37 |

| ПРИЛОЖЕНИЕ 11 Технологическая линия для производства ЖБИ | |

| ПРИЛОЖЕНИЕ 12 Договор с ОАО Институт УралНИИАС № 86-491Д-07 | |

| ПРИЛОЖЕНИЕ 13 Договор с ООО Промышленные технологии строительства № 86-5Д-07 | |

| ПРИЛОЖЕНИЕ 14 Договор с ООО Промышленные технологии строительства № 86-16Д-07 | |

| ПРИЛОЖЕНИЕ 15 Договор с ООО УралНИИАС № 86-510Д-07 | |

| ПРИЛОЖЕНИЕ 16 Договор с ООО ВСУ –Ремстрой-Д № 86-477Д-07 | |

| ПРИЛОЖЕНИЕ 17 Договор с ООО Промтехресурс № 86-56Д-08 | |

| ПРИЛОЖЕНИЕ 18 Договор с ООО РусАвтоМаз № 86-133Д -08 | |

| ПРИЛОЖЕНИЕ 19 Договор с ООО Автотехтрейд № 86 – 93Д-08 | |

| ПРИЛОЖЕНИЕ 20 Заявка на плиты | |

| ПРИЛОЖЕНИЕ 21 Договоры на поставку бетона и плит | |

| ПРИЛОЖЕНИЕ 22 Реестр расходов за последние 2 года | |

| ПРИЛОЖЕНИЕ 23 Выдержка из отчета об исследовании свойств клинкера |

Резюме

Суть проекта: организация производства преднапряженных железобетонных изделий на базе готовых производственных мощностей с использованием новой технологии (армирование высокопрочной проволокой и термообработка без применения острого пара)

Вид выпускаемой продукции: многопустотные плиты перекрытия различной высоты, ширины, длины, и несущей способности

В перспективе развития производство по существующей технологии опор ЛЭП, сваи, шпал, дорожных плит

Продукция имеет широкий спектр применения гражданском в строительстве, энергетике, нефтяной промышленности и в строительстве железных дорог. Для нашей области характерны позитивные прогнозы развития строительной отрасли в ближайшие 10 лет, запланировано удвоение темпов строительства, что в свою очередь приведет к повышению потребления цемента и изделий ЖБИ.

По сравнению с агрегатно-поточной технологией при безопалубочном формовании себестоимость изделий снижена в среднем на 25% при безупречном качестве изделий.

Выгодное географическое положение, отсутствие подобной технологии у существующих заводов на территории г. Н.Тагил дают возможность конкуренции с существующими поставщиками на Север Тюменской области.

Для реализации проекта необходимо 103 млн.рублей.

Инициатор проекта

Общие данные

Учредители (акционеры)

Виды и объемы деятельности

Основные виды выпускаемой продукции или оказываемых услуг.

Производство ответственных изделий для металлургического комплекса: алюмосиликатные, магнезиальные, форстеритовые изделия

Основные потребители.

Предприятия металлургического комплекса

ОАО «НТМК» (в т.ч. специальные заказы НТМК по оригинальным размерам)

ОАО Западно-Сибирский металлургический комбинат

ОАО Новокузнецкий металлургический комбинат

Металлургический завод им. Серова

ОАО «Чусовской металлургический завод»;

ОАО «Русская алюминиевая компания»

ОАО «Северсталь»

Уфалейский завод металлургического машиностроения

Омутнинский металлургический завод

ОАО Сибирско –Уральская металлургическая компания

Кировградский завод твердых сплавов

Пашийский металлургический завод

Волжский трубный завод и др.

Заводы по производству огнеупорной продукции:

Кыштымский огнеупорный завод

Сухоложский огнеупорный завод

Богдановический огнеупорный завод

Трехгорный керамический завод

Численность персонала (общая, административный персонал, инженерно-технический персонал, рабочие, специалисты службы маркетинга и сбыта).

Общая фактическая численность – 1290 чел.

Административный персонал, в том числе инженерно-технический – 243 чел.

Рабочие – 1047 чел.

Численность службы сбыта – 9 чел.

Численность службы маркетинга – 1 чел.

Информация о руководителях

Управляющий директор – Иванов Виталий Константинович Исполнительный директор – Щетинин Анатолий Петрович, Директор по производству – Николаев Сергей Альбертович, Коммерческий директор – Ожиганов Валерий Викторович, Директор по финансам и экономике – Харитонова Ирина Павловна, Главный инженер – Лысцова Людмила Юрьевна.

2.Существо предлагаемого проекта

На данный момент реализуя бизнес стратегию диверсификации производства ООО «Никомогнеупор» для увеличения рыночной доли в строительной отрасли, принимает решение об организации производства железобетонных изделий: многопустотные плиты различной высоты, ширины, длины и несущей способности, дорожные плиты, сваи, опоры ЛЭП, железобетонные шпалы. Для организации данного производства ООО Никомогнеупор имеет соответствующую производственную площадку, инфраструктуру, подъездные пути, что уменьшает стоимость капиталовложений и сроки реализации проекта.

Генеральным поставщиком технологической линии является ООО Промышленные технологии строительства г. Москва

Номенклатура выпускаемых изделий: многопустотные плиты различной длины. Стоимость капиталовложений составит 103 млн. рублей (c НДС), первоначальное финансирование оборотных активов 4,6 млн. рублей.

Количество рабочих дней в году 250, рабочих смен в сутки -3 по 8 часов в смене, суточная мощность 921,6 кв.метр, соответственно в год – 230 тыс. кв.метров, в период пуска во 2 квартале -30% от проектной мощности, 3,4 квартал 2008 года – 50% от проектной мощности, с 2009 года -100% проектной мощности, среднесписочная численность персонала в 2008 году 16 человек, при выходе на полную проектную мощность 33 человека.

Проект выполнен ОАО Институт УралНИАС г. Екатеринбург, в стадии согласования с соответствующими надзорными органами:

- экологические требования выполнены

- требования архитектурного надзора не нарушены: реконструкция выполнена без вмешательства конструктивных элементов, влияющих на безопасность здания

-обследование зданий на безопасность проведено, заключение получено.

2648

13,6%

-16,8%

-0,6%

ПБ 30-12-8

2942

3986

3296

3269

11,1%

-18,0%

-0,8%

ПБ 36-12-8

3418

4598

3887

3923

14,8%

-14,7%

0,9%

ПБ 42-12-8

4081

5543

4636

4577

12,1%

-17,4%

-1,3%

ПБ 48-12-8

4517

5946

5169

5263

16,5%

-11,5%

1,8%

ПБ 54-12-8

5148

6635

5925

5917

14,9%

-10,8%

-0,1%

ПБ 60-12-8

5735

7370

6596

6571

14,6%

-10,8%

-0,4%

ПБ 66-12-8

6865

8850

7916

7224

5,2%

-18,4%

-8,7%

ПБ 72-12-8

7780

10222

8994

7878

1,3%

-22,9%

-12,4%

ПБ 78-12-8

9397

13335

10745

10745

14,3%

-19,4%

0,0%

ПБ 84-12-8

10160

14587

11835

11835

16,5%

-18,9%

0,0%

ПБ 90-12-8

11258

15873

13418

13418

19,2%

-15,5%

0,0%

5. Производственный план

Вид выпускаемой продукции многопустотные плиты перекрытия различной длины и несущей способности

Технологическая схема производства:

1. чистка одной из формовочных дорожек и напыление смазки - длительность 50 мин

2. раскладка и натяжение проволоки – 90 мин

3. установка формовочной машины на рельсы дорожки

4. подача мостовым краном бетона в бункер формовочной машины

5. формование (1 -2,5 метра в минуту) -70 мин

6. укрытие защитным покрытием – 10 мин

7. мойка формующей машины-20 мин

8. термообработка: 4 часа подъем температуры,10 выдержка,6 часов остывание

9. обследование на наличие дефектов и разметка длины плит

10. передача напряжения на бетон10 мин

11. резка и съем изделий 70 мин

12. перенос плит специальным захватом на склад

13. маркировка работниками отк

14. погрузка на автотранспорт и жд транспорт

· Количество рабочих дней в году 250

· Количество рабочих смен в сутки 3, количество часов в смене 8

· Количество рабочих дорожек 8 по 96 метров

· Съем готовых изделий с одной дорожки 115,2 кв.метра

При этом достигается следующий выпуск продукции:

· Суточная мощность – 921,6 кв.метров

· Месячная 19200 кв.метров

· Годовая 230400 кв.метров

· В период запуска линии планируется от 30 до 50 % от проектной мощности

Среднесписочная численность в 2008 году составит 16 человек, в 2009 году при выходе на полную проектную мощность - 33 человека.

Основные поставщики сырья и материалов

- песок - ООО Махневский карьер

- щебень – ООО Промтехресурс

- проволока ВР 2 – ОАО ММК

- добавки и смазки - ООО СТМ Строительные технологии и машины

- клинкер – Китайская компания Цинхуа, компания Caнни (помол на собственных производственных мощностях ООО «Никомогнеупор» для получения цемента, разработано совместно с институтом УГТУ –УПИ, кафедрой «Технология вяжущих материалов и строительных изделий»

6.Финансовый план

Всего

87500,82

15750,15

103250,97

Таблица 3

| тыс.рублей | |

|

Оборудование

| |

| ООО Газкомплект урал (котельная, лучистое отпление) | 6596,92 |

| ООО Промышленные технологии строительства - генеральный подрядчик (бетоносмесительный узел) | 7181,95 |

| ООО Промышленные технологии строительства (технологическое оборудование) | 24748,67 |

| ООО Промышленные технологии строительства (технологическое оборудование) | 13547,7 |

| НИКЦИМ (лабораторное оборудование) | 1169,03 |

| Лабораторное оборудование | 354 |

| оборудование прочее НОГП | 4670 |

| ОАО Уралхиммаш (модернизация аспирации и реконструкция мельниц) | 7500 |

| итого оборудование | 65768,27 |

|

Проектные работы

| |

| ООО Газкомплект урал | 500 |

| ОАО Институт Уралниас | 1500 |

| ОАО Институт Уралниас | 750 |

| ООО Промышленные технологии строительства | 292,5 |

| Итого проектные | 3042,5 |

|

Автотранспортные средства

| |

| Камаз (IVEKO) | 4000 |

| Погрузчики | 5000 |

| Итого автотранспортные средства | 9000 |

|

Сооружения

| |

| оборудование складов для хранения, подачи сырья и готовой продукции | 10000 |

| Итого сооружения | 10000 |

| Непредвиденные расходы | 7000 |

| Всего капиталовложений | 103250,97 |

6.3 Номенклатура и цены на продукцию:

Плита ПБ 60-12-8 (7,2 кв.метра) Цена без НДС 912 руб. за 1 кв.метр

437,84

1

Прямые затраты на производство 1 кв.метра плиты - 437,84 руб.

Себестоимость полученного цемента на ООО «Никомогнеупор» 3500 рублей за 1 тонну.

Персонал

Кол-во

основной производственный

16

вспомогательный

4

руководители специалисты

6

прочие

7

всего

33

Накладные расходы

Таблица 6

Статья затрат

тыс.руб.в квартал

ремонтный фонд

90,00

содержание основных средств

30,00

охрана труда

20,00

подготовка персонала

30,00

прочие цеховые расходы (сертификаты лаборатория )

60,00

общецеховые расходы

105,00

коммерческие расходы

70,00

Постоянные расходы, нормативы

непредвиденные

5,00%

общехозяйственные

10,00%

6.7 Нормозапас сырья – 10 суток

6.8 Остаток готовой продукции – 6 дней

Всего без НДС

3929,70

Всего с НДС 4637,04

Переменные расходы

2008

2009

2010

2011

2012

сырье

29956,12

99028,50

99028,50

99028,50

99028,50

вода

33,14

109,55

109,55

109,55

109,55

электроэнергия

630,17

2083,22

2083,22

2083,22

2083,22

теплоэнергия

140,51

464,49

464,49

464,49

464,49

Всего

30759,94

101685,76

101685,76

101685,76

101685,76

руб.на 1 кв.метр

437,84

437,84

437,84

437,84

437,84

Условно-постоянные расходы

заработная плата

1938,60

5772,00

5772,00

5772,00

5772,00

ЕСН

536,99

1598,84

1598,84

1598,84

1598,84

амортизация

4776,82

6369,09

6369,09

6369,09

6369,09

ремонтный фонд

270,00

360,00

360,00

360,00

360,00

содержание основных средств

90,00

120,00

120,00

120,00

120,00

охрана труда

60,00

80,00

80,00

80,00

80,00

подготовка персонала

90,00

120,00

120,00

120,00

120,00

прочие расходы

180,00

240,00

240,00

240,00

240,00

непредвиденные расходы

1935,12

5817,28

5817,28

5817,28

5817,28

Всего

9877,53

20477,22

20477,22

20477,22

20477,22

40637,47

122162,98

122162,98

122162,98

122162,98

Полная себестоимость

коммерческие расходы

210,00

280,00

280,00

280,00

280,00

общехозяйственные расходы

4084,75

12244,30

12244,30

12244,30

12244,30

налог на имущество

1417,12

1766,89

1626,77

1486,65

1346,53

Полная себестоимость

46349,34

136454,17

136314,05

136173,93

136033,81

Структура себестоимости

сырье

64,63%

72,57%

72,65%

72,72%

72,80%

вода

0,07%

0,08%

0,08%

0,08%

0,08%

электроэнергия

1,36%

1,53%

1,53%

1,53%

1,53%

теплоэнергия

0,30%

0,34%

0,34%

0,34%

0,34%

заработная плата с ЕСН

5,34%

5,40%

5,41%

5,41%

5,42%

Амортизация

10,31%

4,67%

4,67%

4,68%

4,68%

Прочие условно -постоянные

5,66%

4,94%

4,94%

4,95%

4,95%

коммерческие

0,45%

0,21%

0,21%

0,21%

0,21%

налог на имущество

3,06%

1,29%

1,19%

1,09%

0,99%

общехозяйственные

8,81%

8,97%

8,98%

8,99%

9,00%

17 235,81

81 836,84

81 976,96

82 117,08

82 257,20

12 459,00

75 467,75

75 607,87

75 747,99

75 888,11

29,31%

38,62%

38,68%

38,75%

38,81%

21,19%

35,61%

35,68%

35,74%

35,81%

2,75%

24,03%

26,54%

27,16%

27,22%

0,00

-2 850,25

57 295,77

62 621,43

63 937,57

64 044,06

-2 850,25

54 445,52

117 066,95

181 004,51

245 048,57

Строительство цеха

-38 016,99

-65 233,99

0,00

0,00

0,00

0,00

Финансирование капитализируемых стартовых расходов

0,00

0,00

0,00

0,00

0,00

0,00

Возврат НДС с капитальных вложений

0,00

3 734,10

12 016,05

0,00

0,00

0,00

12 016,05

0,00

0,00

0,00

-99 516,87

-87 500,82

-87 500,82

-87 500,82

-87 500,82

Оплата уставного капитала

0,00

0,00

0,00

0,00

0,00

0,00

Поступление кредитных ресурсов

38 527,17

79 975,42

0,00

0,00

0,00

0,00

Уплата процентов

-510,18

-1 059,50

0,00

0,00

0,00

0,00

Возврат основного долга

0,00

-14 565,78

-69 311,82

-34 624,98

0,00

0,00

38 016,99

64 350,14

-69 311,82

-34 624,98

0,00

0,00

102 367,12

33 055,30

-1 569,68

-1 569,68

-1 569,68

Чистый денежный поток

0,00

0,00

0,00

27 996,44

63 937,57

64 044,06

0,00

0,00

27 996,44

91 934,01

155 978,07

себестоимость к выручке

69,10%

57,65%

57,65%

57,65%

57,65%

выручка к себестоимости

144,71%

173,47%

173,47%

173,47%

173,47%

2008

2009

2010

2011

2012

условно -постоянные расходы

15589,39

34768,40

34628,28

34488,16

34348,04

переменные затраты на единицу продукции

437,84

437,84

437,84

437,84

437,84

32,84

73,25

72,95

72,66

72,36

план производства тыс.кв.метров

70,25

232,24

232,24

232,24

232,24

маржа безопасности %

113,90%

217,06%

218,34%

219,63%

220,94%

Таким образом безубыточный объем производства ниже во всех планируемых периодах и имеется запас прочности.

Анализ рисков

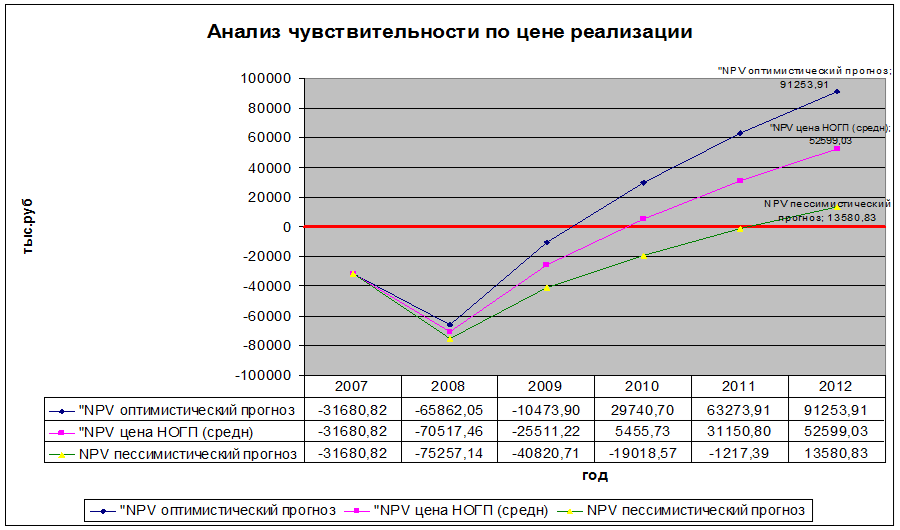

Проведен анализ чувствительности (Таблица 12) при изменении следующих параметров:

Ø Разработано дополнительно 2 сценария:

- пессимистический при цене реализации 800 рублей за 1 кв.метр, что является самым нижним порогом рыночных цен

- оптимистический при цене реализации 1023 рубля за 1 кв.метр

Ø Для каждого сценария выполнен анализ эффективности в текущих (прогнозных) ценах с учетом темпа инфляции, темпа роста заработной платы, повышения тарифов на энергоресурсы:

-темп роста цены на плиту 5% в год (с учетом сезонности, повышение во 2,3 квартале, снижение в 4 квартале)

-темп роста заработной платы - 15% в год

-темп роста накладных расходов и цен на прочее сырье и материалы на уровне инфляции 11-12% в год

- темп роста цен на энергоресурсы - 15%

Таблица 12

Показатели

Средний, цена НОГП

Оптимистический прогноз макс.цена

Пессимистический прогноз, миним.цена

Базовый

Базовый

Базовый

NPV, тыс. руб

52599

35696,81

91253

79018,36

13580

4261,81

IRR,%

49

42

69

65

28

23

PI

1,61

1,39

2,15

1,99

1,08

0,96

DPBP

2,8

3

2,3

2,5

3,9

4,1

Как видно, из анализа темп роста цен на плиту ниже, чем темпы роста на сырье, энергоресурсы, при этом проект эффективен и является финансово реализуемым.

На рис. 1 представлен анализ чувствительности проекта в зависимости от цены реализации, даже при самом нижнем пороге цены проект имеет положительную текущую стоимость.

Рис. 1

В таблице 12 проведена оценка основных проектных рисков

Таблица 13

| Риск | Вероятность | Источник | Метод управления | Возможные решения в случае реализации |

| Увеличение сроков строительства | Низкая, менее 50% (существующие здания, подъездные пути, инфраструктура) | Слабая организация работ | Добавление ресурсов времени, ужесточение контроля, передача риска | Применение штрафных санкций |

| Риск увеличения капитальных затрат | Низкая, менее 50% (проект разработан, отсутствие капитального строительства | Отсутствие проекта, нарушение контрактных соглашений | Добавление финансовых ресурсов | Применение штрафных санкций |

| Технологический риск | Низкий менее 50% (подобные линии уже внедрены) | Технология производства | Освоение новой технологии | Применение штрафных санкций, альтернативное использование оборудования |

В таблице 14 оценка факторов риска в производстве железобетонных изделий

Таблица 14

| Наименование фактора | Вероятность наступления | |||||||||||||||||||||

|

ВНЕШНИЕ | ||||||||||||||||||||||

|

Социально –экономические

| ||||||||||||||||||||||

| Корректировка правил ведения внешнеэкономической деятельности | Незначительная | |||||||||||||||||||||

| Падение платежеспособного спроса на рынке ЖБИ | Низкая | |||||||||||||||||||||

| Повышение темпа инфляции | Средняя | |||||||||||||||||||||

| Немотивированное нарушение условий контракта – повышение цен на сырье, комплектующие, полуфабрикаты после заключения контракта | Средняя | |||||||||||||||||||||

| Колебание курса рубля сверх запланированного уровня | Средняя | |||||||||||||||||||||

|

Экологические факторы | ||||||||||||||||||||||

| Ужесточение экологических требований | Незначительная | |||||||||||||||||||||

|

Приложение №1 История развития предприятия ООО «Никомогнеупор» - одно из ведущих предприятий металлургической отрасли, а также крупнейший поставщик высококачественной огнеупорной продукции на российский и зарубежный рынки. Завод имеет богатую историю, которая складывалась на протяжении долгих лет. 1 сентября 1930г. - постановление Совнаркома СССР о форсированном развитии металлургии на Урале. ВСНХ и Госплан СССР обеспечили начало строительства нового металлургического завода. 1934г. - закончено строительство основных отделений цеха шамотных изделий (ЦШИ). Завод строился в труднейших условиях дефицита строительных материалов и механизмов, трудностей с жильем и питанием. 25 марта 1934г. - пуск первого блока периодических печей, в которых обжигали только брикет, приготовленный на временной установке. Сушка производилась под навесом на шпилярах. Брикеты подвозили к печам на вагонетках конной тягой. В этом же году летом приступили к обжигу изделий. Всего за первый год истории завода получили 5691т, в том числе 4000т кирпича, 1691 простых фасонных изделий. В годы Великой Отечественной войны перед огнеупорщиками встали новые сложные задачи: требовалось расширить выпуск изделий, установить в цехах эвакуированное с Украины оборудование, освоить изготовление новых видов огнеупорной продукции, организовать бесперебойное снабжение металлургии и других отраслей оборонной промышленности огнеупорами. 1941 - 1945гг - освоено производство сталеразливочных изделий, огнеупоров для коксовых печей. Утверждено проектное задание по достройке и расширению завода. В шамотном цехе вошли в строй третья и четвертая кольцевые печи, брикетоизготовительное отделение. Пущена в эксплуатацию газогенераторная станция. Гофманские печи № 1, 2 переведены на газ. 1949 - 1952гг. - цех шамотных изделий был оснащен туннельными сушилами. Продолжение прил. №1 50-е гг. - впервые в нашей стране изготовлены прессы "Тагилец" для прессования полусухим способом таких сложных изделий, как стопор, звездочка, воронка, литниковые трубки, стаканы и пробки. 1957г. - Нижнетагильский огнеупорный завод вошел в состав Нижнетагильского металлургического комбината на правах подразделения. 60-е гг. - реконструкция пробочного отделения, а также внутризаводского транспорта. Сооружено дробильное отделение, примыкающее к корпусу обжиговых печей шамота. 1964г. - пущена в эксплуатацию первая очередь цеха магнезиальных изделий (ЦМИ) с гидравлическими 1500-т прессами, туннельными высокотемпературными печами, автоматическим дозированием, пневматической подачей порошков из помольного отделения в прессовое. 1965г. - пуск второй очереди ЦМИ в составе вращающейся печи (ДОУ) по обжигу дунита Соловьевогорского месторождния. Освоено производство принципиально новых, не имеющих аналогов в мировой практике, форстеритовых изделий для насадок мартеновских печей из обожженного дунита, а также дунитового бетона для обмазки сталевыпускных желобов. Освоена технология изготовления периклазохромитовых изделий. 1972г. - пуск в эксплуатацию третьей очереди цеха магнезиальных изделий, которая дала возможность освоению новых видов огнеупоров магнезиально-силикатного состава. Разработана и внедрена технология безобжиговых стаканов и стаканов-коллекторов для разливки стали из ковшей с шиберным затвором, а также гнездовых и ковшевых изделий. Пуск в эксплуатацию шамотно-обжигового участка (ШОУ) в составе глинодробильного отделения и двух вращающихся 60-м печей. 80-е гг. - освоено производство новой продукции - сортовое стекло. Сдана в эксплуатацию первая очередь цеха шамотных изделий мощностью 75тыс. тонн в год. В пусковой комплект вошли смесительно-прессовое отделение с пятью прессами, сушильно-печное отделение с одной туннельной печью, склад готовой продукции и участок ремонта вагонеток туннельных печей. Для обеспечения работы основных цехов ОГП НТМК организованы ремонтно-механический, транспортный, электро- и газомазутный цехи, паросиловой и ремонтно-строительный участки.

Продолжение прил. №1 Середина 90-х годов - руководство НТМК приняло решение о проведении модернизации огнеупорного производства с приобретением современного импортного оборудования. В цехе магнезиальных изделий ввели в строй новый современный комплекс. Он включил в себя четыре автоматизированные прессовые линии итальянской фирмы "САКМИ", два гидравлических пресса отечественного производства, туннельную печь для высокотемпературного обжига изделий, механизированный склад порошков. Улучшились условия труда, оздоровилась экологическая обстановка. С пуском комплекса остались в прошлом традиционные для цеха шум, пыль, тяжелый физический труд. 1997г. - образовано ООО "Никомогнеупор". 2003г. - создание на заводе инженерного центра. В настоящее время все новые виды продукции имеют полное инжиниринговое сопровождение. Внедрение системы менеджмента качества (СМК). Утверждена "Программа реконструкции огнеупорного производства на период 2003 - 2009годов". 2004г. - введена в эксплуатацию высокотемпературная печь для обжига магнезиальных изделий. Пуск этой печи гарантирует стабильность обжига продукции и ее качественные показатели. Сертифицирована система менеджмента качества производства магнезиальных, углеродсодержащих изделий и огнеупорных изделий неформованных материалов (TUV CERT). 16 января 2005г. - открытие на территории предприятия музея трудовой и боевой славы. 1 января 2006г. - ООО «Никомогнеупор» выделилось в самостоятельное предприятие с правом осуществления функций сбыта, снабжения и т.д. Огнеупорное производство обеспечивает своей продукцией 500 предприятий страны, получают наши огнеупоры и крупнейшие комбинаты черной, цветной металлургии, и небольшие заводы других отраслей народного хозяйства не только в центре, но и на Дальнем Востоке и Крайнем Севере.

Приложение № 2 Исходные данные

Налоги | ставка |

| ||||||||||||||||||||

| Налог на прибыль | 24,00% |

| ||||||||||||||||||||

| НДС | 18,00% |

| ||||||||||||||||||||

| налог на имущество (в год) | 2,20% |

| ||||||||||||||||||||

| единый социальный налог | 27,70% |

| ||||||||||||||||||||

|

|

|

| ||||||||||||||||||||

|

|

|

| ||||||||||||||||||||

|

Годовые нормы амортизации | срок использования | годовая норма | ||||||||||||||||||||

| здания | 25 | 4,00% | ||||||||||||||||||||

| сооружения | 16 | 6,25% | ||||||||||||||||||||

| оборудование | 12 | 8,33% | ||||||||||||||||||||

| транспортные средства | 8 | 12,50% | ||||||||||||||||||||

|

Всего |

103250,97 |

15750,15 | 0 | 0 |

18552,12 |

19464,87 |

32464,87 |

32769,12 | ||||||||

|

Всего | 0 | 0 | 0 | 0 | 0 |

89070,5 | |||

|

Производство | В период пуска | Стандартный год | |||||||

|

| всего, станд.год | 1кв 08 | 2кв 08 | 3кв 08 | 4кв 08 | 1кв 09 | 2кв 09 | 3кв 09 | 4кв 09 |

| количество рабочих дней | 252,00 |

| 42 | 63 | 63 | 63 | 63 | 63 | 63 |

| ежедневная мощность % от максимума |

|

| 30,00% | 51,00% | 50,00% | 100,00% | 100,00% | 100,00% | 100,00% |

| производство плит тыс.кв.метров | 232,24 |

| 11,61 | 29,61 | 29,03 | 58,06 | 58,06 | 58,06 | 58,06 |

| Цены, без НДС, за 1 кв.метр плиты | |

| плита ПБ 60-12-8 (7,2 кв.метр) стандартная | 912,5 |

| Срок поступления оплаты | по факту |

|

Персонал | Всего | 1кв 08 | 2кв 08 | 3кв 08 | 4кв 08 | 1кв 09 | 2кв 09 | 3кв 09 | 4кв 09 |

| набор персонала, % | 0,00% | 30% | 50% | 50% | 100% | 100% | 100% | 100% | |

| основной производственный | 16 | 0 | 5 | 8 | 8 | 16 | 16 | 16 | 16 |

| вспомогательный | 4 | 0 | 1 | 2 | 2 | 4 | 4 | 4 | 4 |

| руководители специалисты | 6 | 0 | 2 | 3 | 3 | 6 | 6 | 6 | 6 |

| прочие | 7 | 0 | 3 | 4 | 4 | 7 | 7 | 7 | 7 |

| всего | 33 | 0 | 11 | 17 | 17 | 33 | 33 | 33 | 33 |

| Постоянные расходы | тыс.руб.в квартал |

| ремонтный фонд | 90,00 |

| содержание основных средств | 30,00 |

| охрана труда | 20,00 |

| подготовка персонала | 30,00 |

| прочие цеховые расходы (сертификаты лаборатория ) | 60,00 |

| общецеховые расходы | 105,00 |

| коммерческие расходы | 70,00 |

|

|

|

| Постоянные расходы, нормативы |

|

| непредвиденные | 5,00% |

| общехозяйственные | 10,00% |

Приложение № 3

Основные показатели производства

|

|

| 2007 | 2008 | 2009 | 2010 | 2011 | 2012 |

| производственные запасы на начало периода | цемент ПЦ 400 Д0, тыс.тонн | 0 | 0,00 | 0,63 | 0,63 | 0,63 | 0,63 |

| песок, тыс.тонн | 0 | 0,00 | 1,06 | 1,06 | 1,06 | 1,06 | |

| щебень, тыс. тонн | 0 | 0,00 | 1,06 | 1,06 | 1,06 | 1,06 | |

| добавка, TENSEN, тонн | 0 | 0,00 | 1,24 | 1,24 | 1,24 | 1,24 | |

| проволока, Вр 2, тыс. тонн | 0 | 0,00 | 0,03 | 0,03 | 0,03 | 0,03 | |

| смазка , PRIMUS, тонн | 0 | 0,00 | 1,47 | 1,47 | 1,47 | 1,47 | |

|

|

|

|

|

|

|

| |

| поступление сырья, | цемент ПЦ 400 Д0, тыс.тонн | 0 | 5,39 | 15,76 | 15,76 | 15,76 | 15,76 |

| песок, тыс.тонн | 0 | 9,15 | 26,75 | 26,75 | 26,75 | 26,75 | |

| щебень, тыс. тонн | 0 | 9,15 | 26,75 | 26,75 | 26,75 | 26,75 | |

| добавка, TENSEN, тонн | 0 | 10,68 | 31,21 | 31,21 | 31,21 | 31,21 | |

| проволока, Вр 2, тыс. тонн | 0 | 0,24 | 0,70 | 0,70 | 0,70 | 0,70 | |

| смазка , PRIMUS, тонн | 0 | 12,72 | 37,16 | 37,16 | 37,16 | 37,16 | |

|

|

|

|

|

|

|

|

|

| использование сырья | цемент ПЦ 400 Д0, тыс.тонн | 0 | 4,77 | 15,76 | 15,76 | 15,76 | 15,76 |

| песок, тыс.тонн | 0 | 8,09 | 26,75 | 26,75 | 26,75 | 26,75 | |

| щебень, тыс. тонн | 0 | 8,09 | 26,75 | 26,75 | 26,75 | 26,75 | |

| добавка, TENSEN, тонн | 0 | 9,44 | 31,21 | 31,21 | 31,21 | 31,21 | |

| проволока, Вр 2, тыс. тонн | 0 | 0,21 | 0,70 | 0,70 | 0,70 | 0,70 | |

| смазка , PRIMUS, тонн | 0 | 11,24 | 37,16 | 37,16 | 37,16 | 37,16 | |

|

|

|

|

|

|

|

|

|

| производственные запасы на конец периода | цемент ПЦ 400 Д0, тыс.тонн | 0 | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 |

| песок, тыс. тонн | 0 | 1,06 | 1,06 | 1,06 | 1,06 | 1,06 | |

| щебень, тыс.тонн | 0 | 1,06 | 1,06 | 1,06 | 1,06 | 1,06 | |

| добавка, TENSEN, кг | 0 | 1,24 | 1,24 | 1,24 | 1,24 | 1,24 | |

| проволока, Вр 2, тонн | 0 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | |

| смазка , PRIMUS, литр | 0 | 1,47 | 1,47 | 1,47 | 1,47 | 1,47 | |

|

|

|

|

|

|

|

|

|

| остаток готовой продукции на начало периода, тыс.м2 |

|

|

| ||||

| плита ПБ 60-12-8 | 0 | 0,00 | 5,81 | 5,81 | 5,81 | 5,81 | |

|

|

|

|

|

|

|

|

|

| производство готовой продукции ,тыс. м2 |

|

|

|

| |||

| плита ПБ 60-12-8 | 0 | 70,25 | 232,24 | 232,24 | 232,24 | 232,24 | |

|

70,25 |

232,24 |

232,24 |

232,24 |

232,24 | |||

| отгрузка готовой продукции, тыс.м2 |

| ||||||

| плита ПБ 60-12-8 | 0 | 64,45 | 232,24 | 232,24 | 232,24 | 232,24 | |

|

Итого отгрузка | 0 |

64,45 |

232,24 |

232,24 |

232,24 |

232,24 | |

|

|

|

|

|

|

|

| |

| остаток готовой продукции тыс.м2 |

| ||||||

| плита ПБ 60-12-8 | 0 | 5,81 | 5,81 | 5,81 | 5,81 | 5,81 | |

|

|

|

|

|

|

|

| |

| расходы на приобретение сырья, тыс. руб | цемент ПЦ 400 Д0 | 0 | 18869,25 | 55143,83 | 55143,83 | 55143,83 | 55143,83 |

| песок | 0 | 3387,31 | 9899,13 | 9899,13 | 9899,13 | 9899,13 | |

| щебень | 0 | 3249,99 | 9497,82 | 9497,82 | 9497,82 | 9497,82 | |

| добавка, TENSEN | 0 | 1068,07 | 3121,35 | 3121,35 | 3121,35 | 3121,35 | |

| проволока, Вр 2 | 0 | 5912,54 | 17278,89 | 17278,89 | 17278,89 | 17278,89 | |

| смазка , PRIMUS | 0 | 1398,66 | 4087,48 | 4087,48 | 4087,48 | 4087,48 | |

|

Всего | 0 |

33885,82 |

99028,50 |

99028,50 |

99028,50 |

99028,50 | |

| Выручка от реализации без НДС, тыс. руб. |

|

|

| ||||

| плита ПБ 60-12-8 | 0 | 58808,33 | 211921,92 | 211921,92 | 211921,92 | 211921,92 | |

|

Всего | 0 |

58808,33 |

211921,92 |

211921,92 |

211921,92 |

211921,92 | |

Приложение № 4

Основные расходы

|

|

2007 |

2008 |

2009 |

2010 |

2011 |

2012 | |

|

Переменные расходы | сырье | 0,00 | 29956,12 | 99028,50 | 99028,50 | 99028,50 | 99028,50 |

| вода | 0,00 | 33,14 | 109,55 | 109,55 | 109,55 | 109,55 | |

| электроэнергия | 0,00 | 630,17 | 2083,22 | 2083,22 | 2083,22 | 2083,22 | |

| теплоэнергия | 0,00 | 140,51 | 464,49 | 464,49 | 464,49 | 464,49 | |

|

Всего |

0,00 |

30759,94 |

101685,76 |

101685,76 |

101685,76 |

101685,76 | |

| руб.на 1 кв.метр |

| 437,84 | 437,84 | 437,84 | 437,84 | 437,84 | |

|

|

|

|

|

|

|

| |

|

Условно-постоянные расходы | заработная плата | 0,00 | 1938,60 | 5772,00 | 5772,00 | 5772,00 | 5772,00 |

| ЕСН | 0,00 | 536,99 | 1598,84 | 1598,84 | 1598,84 | 1598,84 | |

| сменное оборудование | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |

| амортизация | 0,00 | 4776,82 | 6369,09 | 6369,09 | 6369,09 | 6369,09 | |

| ремонтный фонд | 0,00 | 270,00 | 360,00 | 360,00 | 360,00 | 360,00 | |

| содержание основных средств | 0,00 | 90,00 | 120,00 | 120,00 | 120,00 | 120,00 | |

| охрана труда | 0,00 | 60,00 | 80,00 | 80,00 | 80,00 | 80,00 | |

| подготовка персонала | 0,00 | 90,00 | 120,00 | 120,00 | 120,00 | 120,00 | |

| плата за загрязнение окр.среды | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |

| прочие расходы | 0,00 | 180,00 | 240,00 | 240,00 | 240,00 | 240,00 | |

| цеховые расходы | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | |

| непредвиденные расходы | 0,00 | 1935,12 | 5817,28 | 5817,28 | 5817,28 | 5817,28 | |

|

Всего |

0,00 |

9877,53 |

20477,22 |

20477,22 |

20477,22 |

20477,22 | |

|

|

|

|

|

|

|

| |

|

0,00 |

40637,47 |

122162,98 |

122162,98 |

122162,98 |

122162,98 | ||

|

|

|

|

|

|

| ||

|

Полная себестоимость | коммерческие расходы | 0,00 | 210,00 | 280,00 | 280,00 | 280,00 | 280,00 |

| общехозяйственные расходы | 0,00 | 4084,75 | 12244,30 | 12244,30 | 12244,30 | 12244,30 | |

| налог на имущество | 0,00 | 1417,12 | 1766,89 | 1626,77 | 1486,65 | 1346,53 | |

|

|

|

|

|

|

| ||

|

Полная себестоимость | 0,00 | 46349,34 | 136454,17 | 136314,05 | 136173,93 | 136033,81 | |

|

|

|

|

|

|

|

| |

|

17 235,81 |

81 836,84 |

81 976,96 |

82 117,08 |

82 257,20 | |||

| EBIT | 0,00 |

12 459,00 |

75 467,75 |

75 607,87 |

75 747,99 |

75 888,11 | |

| Рентабельность EBITDA (EBITDA margin) | 29,31% | 38,62% | 38,68% | 38,75% | 38,81% | ||

| Рентабельность EBIT (EBIT margin) | 21,19% | 35,61% | 35,68% | 35,74% | 35,81% | ||

| Net profit margin | 2,75% | 24,03% | 26,54% | 27,16% | 27,22% | ||

Приложение № 6

Баланс

| Актив |

|

|

|

|

| |

| Внеоборотные ативы | 2007 |

2008 |

2009 |

2010 |

2011 |

2012 |

| Основные средства | 0 | 84294 | 77925 | 71556 | 65186 | 58817 |

| Незавершенные капитальные вложения | 32728 | 0 | 0 | 0 | 0 | 0 |

| Итого внеоборотные активы | 32728 | 84294 | 77925 | 71556 | 65186 | 58817 |

| Оборотные ативы |

|

|

|

|

| |

| Запасы | 0 | 9246 | 9246 | 9246 | 9246 | 9246 |

| НДС по приобретеным ценностям | 5799 | 0 | 0 | 0 | 0 | 0 |

| Дебиторская задолженность | 0 | 12016 | 0 | 0 | 0 | 0 |

| Денежные средства | 0 | 0 | 0 | 27996 | 91934 | 155978 |

| Итого оборотные активы | 5799 | 21262 | 9246 | 37242 | 101180 | 165224 |

| Итого Актив | 38527 | 105556 | 87170 | 108798 | 166366 | 224041 |

|

|

|

|

|

| ||

| Пассив |

|

|

|

|

| |

| Капитал и резервы |

|

|

|

|

| |

| Уставный капитал | 0 | 0 | 0 | 0 | 0 | 0 |

| Нераспределенная прибыль (непокрытый убыток) | 0 | 1619 | 52545 | 108798 | 166366 | 224041 |

| Итого капитал и резервы | 0 | 1619 | 52545 | 108798 | 166366 | 224041 |

| Долгосрочные обязательства | 38527 |

103937 | 34625 | 0 | 0 | 0 |

| Итого Пассив | 38527 | 105556 | 87170 | 108798 | 166366 | 224041 |

Приложение № 7

Основные показатели рентабельности

Приложение № 8

Период окупаемости (простой и дисконтированный)

Приложение № 9

Финансовый профиль

Приложение № 10

Анализ чувствительности

БИЗНЕС-ПЛАН

Организация цеха железобетонных изделий

Г. Нижний Тагил

Г.

БИЗНЕС-ПЛАН

Организация цеха железобетонных изделий

Суть проекта: организация производства преднапряженных железобетонных изделий на базе готовых производственных мощностей с использованием новой технологии (армирование высокопрочной проволокой и термообработка без применения острого пара)

Сметная стоимость проекта: 103 млн. рублей

Дата: 2019-12-22, просмотров: 315.