Перлит – структурная составляющая в углеродистых и легированных сталях и чугунах, продукт эвтектоидного превращения согласно диаграмме состояния железо – углерод (рис. 1) высокотемпературной фазы – аустенита при термической обработке сплавов. Аустенит при охлаждении при температуре 723° С распадается на феррит и цементит. Перлитное превращение всегда начинается на границах зерен аустенита. Чтобы возникли частицы новой фазы, нужно создать зоны пониженной и повышенной концентрации углерода. Исходный аустенит содержит 0,8% углерода, а в результате превращения образуется феррит, практически не содержащий углерода, и цементит с 6,67% углерода. Для объяснения этих процессов предложен флуктуационный механизм, согласно которому атомы углерода с большой диффузионной подвижностью при высоких температурах, могут создавать зоны с повышенной концентрацией углерода. Этот процесс является энергетически выгодным, и зародыш цементита вырастает до критического размера[8, 9].

Рис. 1 Перлитное (эвтектоидное) превращение на диаграмме состояния железо – углерод

Если содержание углерода в стали не равно 0,8%, то из аустенита при охлаждении выделяется не только перлит, но и другие фазы. Если углерода менее 0,8%, выделяется избыточное количество феррита и сталь приобретает феррито-перлитную структуру, а при содержании углерода более 0,8% у стали перлито-цементитная структура.

Перлит состоит из двух фаз – феррита и цементита, феррит – железо с очень малым количеством углерода (до 0,03%), а цементит – химическое соединение Fe3C, содержащее по массе 6,67%С. Среднее содержание углерода в перлите –0,8% С, а сталь с целиком перлитной структурой, содержащая 0,8% углерода, называется эвтектоидной. При содержании углерода менее 0,8% сталь состоит из перлита и феррита, если углерода более 0,8% – из перлита и, в соответствии с диаграммой состояния железо – углерод.

Перлит – англ pearlite (от франц. perle- жемуг); название предложено Хоу и связано с перламутровым блеском (перлит напоминает перламутр).

При металлографическом исследовании изучается срез поверхности металла (металлографический шлиф), который подвергается шлифовке, полировке и химическому травлению специально подобранными реактивами. Химическая активность цементита больше, чем феррита, поэтому под микроскопом сильно протравленные участки цементита имеют черный цвет, а участки феррита сохраняют светлый цвет.

Перлит обычно имеет пластинчатую структуру, каждое зерно перлита состоит из параллельных пластинок феррита и цементита шириной в десятые доли мкм. Длина пластинок соответствует размеру зерен металла, и пластинки идут от одной границы зерна к другой. Если такая объемная пластинчатая структура пересекается плоскостью шлифа и подвергается травлению, то на ее поверхности возникает полосчатая структура из светлых полосок феррита и тонких полосок цементита. При различных термообработках ширина полосок (межпластиночное расстояние) может быть различным, ширина полосок цементита в семь раз меньше, чем полосок феррита. При длительной выдержке при высоких температурах зерна феррита и цементита могут переходить из пластинчатой формы в округлую, и на металлографическом шлифе наблюдаются мелкие, темные, округлые зерна цементита на фоне крупных зерен феррита.

Следует отметить, что пластинчатый перлит может иметь различную степень дисперсности (разное межпастинчатое расстояние). Выделяют дополнительно сорбит (межпластинчатое расстояние - 0,2 мкм, для сравнения - в перлите 0,5—1,0 мкм) и троостит (межпластинчатое расстояние в троостите не превышает 0,1 мкм). Твёрдость троостита выше, чем в сорбите, а в сорбите выше соответственно, чем в перлите, т.е. с увеличением степени дисперсности показатели прочности и твердости повышаются [6, 7].

Таким образом, перлит, сорбит и троостит — структуры, имеющие одинаковую природу (феррит + цементит) и отличающиеся лишь степенью дисперсности этих составляющих.

2. Методика определения степени дисперсности пластинчатого перлита, толщины ферритных, цементитных пластин и размера перлитных колоний

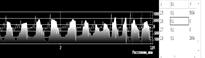

Для определения межпластиночного расстояния используется инструмент программы Thixomet PRO «Разрез по яркости».С его помощью формируется график изменения яркости (уровни серого) изображения в выбранном направлении. По графику может быть определено точное расстояние между объектами по экстремумам (пикам) производной от функции изменения яркости, так как любой переход от темной составляющей структуры (феррита) к светлой (цементита), и наоборот, будет отображаться на графике в виде пика (рис. 2) [3].

С помощью инструмента «Линейный размер» выбирается направление, в котором необходимо рассчитать период (взять разрез). Таблица в правой части окна «Разрез по яркости» заполняется координатами найденных экстремумов (X, Y) и рассчитанными расстояниями между периодичными элементами структуры. При выделении строки таблицы на графике отображается соответствующая точка экстремума желтой вертикальной линией, предыдущая точка отмечена сиреневой вертикальной линией. Все данные, отображаемые в окне «Разрез по яркости», можно экспортировать файл или в приложение MS Office. На рис. 2 приведен пример использования функции «Разрез по яркости» для определения расстояния между пластинами перлита [3].

а б

Рис. 2. Пример определения межпластиночного расстояния

в перлите высокоуглеродистой стали

ЗАДАНИЯ И ТРЕБОВАНИЯ К ОТЧЕТУ

1. Изучить методическое руководство к работе.

2 Получить у преподавателя образцы для исследования.

3. С помощью РЭМ получить при различных увеличениях изображения микроструктуры феррито-перлитной и перлитной стали.

4. Загрузите полученные РЭМ изображенния

5. Определите межпластиночное расстояние, толщину цементитных и ферритных пластин.

6. Сделайте не менее таких 3-х измерений.

7. Результаты анализа выведите в среду Exsel

8. Определить дисперсность перлита по эталлоной шкале

9. Сравнить полученные результаты

10. Распечатать микрофотографии и заполнить отчет о проделанной работе.

В отчете привести цель работы, дать характеристику и механизм перлитного превращения, определить межпластинчатое расстояние, толщину цементитных и ферритных пластин, сделать выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Опишите механизм перлитного превращения.

2. Что такое перлит?

3. Что такое межпластиночное расстояние?

4. Чем отличаются друг от друга перлит, сорбит и троостит?

5. Как дисперсность перлита влияет на свойства сталей?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Перспективные материалы. Учебное Пособие. Том V. Лясников В.Н., Казаков А.А., Киселев Д.В., и др. Под ред. Д.Л. Мерсона. Тольятти: Изд-во ТГУ, 2013.

2. С. А. Салтыков. Стереометрическая металлография. М.: Металлургия, 1970. 376 с

3. Руководство пользователя Thixomet PRO

4. Кислинг Р., Ланге Н. Неметаллические включения в стали. Москва: Металлургия, 1968. - 124 с.

5. ГОСТ 1178—75 «Металлографические методы определения неметаллических включений».

6. Металловедение и термическая обработка стали: справ. изд. – 3-е изд., перераб. и доп. В 3-х т. Методы испытаний и исследования / Под ред. М.Л. Бернштейна, А.Г. Рахштадта М.: Металлургия, 1983. 352 с.

7. Материаловедение: учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин [и др.]. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 648 с.

8. Материаловедение и технология конструкционных материалов: учебник для вузов. В 2 т. / А.В. Шишкин, В.С. Чередниченко, А.Н. Черепанов [и др.]. – Новосибирск: Изд-во НГТУ, 2004.– Т.1. – 448 с., т. 2. – 508 с.вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюшин и др. / Под ред. Г.П. Фетисова. – М.: Высшая школа, 2001. – 638 с.Материаловедение и технология металлов: Учебник для машиностр. спец.

9. Лахтин Ю.М. Металловедение и термическая обработка металлов. Учебник для вузов. – М.: Металлургия, 1993. – 447 с.

10. ГОСТ 8233-56 Сталь. Эталоны микроструктуры

11. ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна. Изд-во стандартов, 1983.

12. Валиев Р.З. Наноструктурирование материалов интенсивной пластической деформацией для достижения перспективных свойств. Фазовые и структурные превращения в сталях: Сб. науч. тр. Вып. 4. В 2-х т. Т. 1. / Под ред. В.Н. Урцева. – Магнитогорск: Магнитогорск. дом печати, 2006. – С. 215-229.

13. Гусев А. И., Ремпель А. А. Нанокристаллические материалы. – М.: Физматлит, 2001. – 222 с.

14. Исследование особенностей структурообразования в процессе интенсивной пластической деформации углеродистых конструкционных сталей /Чукин М.В., Копцева Н.В., Корчунов А.Г., Емалеева Д.Г., Никитенко О.А. // Черные металлы. 2011. № 7-8. С. 25-28.

15. Рааб Г.И., Валиев Р.З. Равноканальное угловое прессование длинномерных заготовок // Цветная металлургия, 2000. № 5. С. 50-53. 31

16. Валиев Р. З., Александров И. В. Объемные наноструктурные металлические материалы: получение, структура и свойства. – М.: ИКЦ «Академкнига», 2007. — 398 с.

17. Использование программного продукта thixomet pro для количественного анализа ультрамелкозернистой структуры низко- и среднеуглеродистой стали, подвергнутой равноканальному угловому прессованию / Копцева Н.В., Чукин М.В., Никитенко О.А. // Металловедение и термическая обработка металлов. 2012. № 8. С. 12-17.

18. Количественный анализ микроструктуры углеродистых конструкционных сталей марок 20 и 45, наноструктурированных методом равноканального углового прессования Никитенко О.А., Копцева Н.В., Ефимова Ю.Ю. Обработка сплошных и слоистых материалов. 2010. № 1. С. 138-145.

Определение количественных характеристик микроструктуры с помощью компьютерной системы анализа изображений Thixomet PRO: Методические указания к лабораторной работе дисциплинам «Материаловедение» , «Общее материаловедение и технологий конструкционных материалов», «Процессы на поверхности раздела фаз»……. для студентов технических направлений и специальностей ВУЗа. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2014. – 10 с

Составители: НИКИТЕНКО Ольга Александровна

ЕФИМОВА Юлия Юрьевна

КОПЦЕВА Наталья Васильевна

Дата: 2019-12-22, просмотров: 674.