Примерный порядок разработки конструкции (при использовании чертежа первого этапа компоновки) следующий.

Узел ведущего вала.

Намеченные ранее диаметры вала под шестерню, подшипники, а также выходной конец (под муфту) и толщина буртика Δ = 5 мм остаются неизменными.

Приняв конструкцию подшипникового узла и оставив неизменным зазор у2 — 12 мм, вычерчиваем подшипник, прилегающий к конической шестерне.. На расстоянии с = 75 мм вычерчиваем второй подшипник. Вычерчиваем стакан для размещения в нем подшипников. Толщину стакана принимаем 0,08—0,12 от наружного диаметра подшипника. Для фиксации наружных колец подшипников от осевых перемещений у стакана делается упор. Кольцо второго подшипника фиксируется торцовым выступом крышки подшипника через распорное (промежуточное) кольцо.

Вычерчиваем мазеудерживающее кольцо.

Взаимное расположение подшипников фиксируется распорной втулкой и специальной гайкой.

Для сокращения чистовой обработки и облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 0,5 — 1 мм на длине, несколько меньшей длины распорной втулки.

Вычерчиваем остальные детали узла: болты с шайбой для крепления шестерни, крышку подшипника и т. д.

Узел ведомого вала.

Оставляем неизменными намеченные ранее диаметры вала под зубчатое колесо и подшипники, а также диаметр выходного конца вала.

Очерчиваем внутреннюю стенку корпуса, сохраняя принятые в первом этапе компоновки зазоры х и у3.

Вычерчиваем подшипники, углубив их на величину у2 = 12 мм.

Вычерчиваем мазеудерживающие кольца.

Оформляем конструкцию вала. Для фиксации зубчатого колеса увеличиваем диаметр вала с одной стороны ступицы. Диаметры остальных участков вала назначаем, исходя из удобства монтажа подшипников.

7. Определяем размеры основных элементов корпуса.

8. На расстоянии 45мм от стенки вычерчиваем крышки подшипниковых узлов.

9. Вычерчиваем шпонки.

Уточненный расчет валов

10.1 Ведущий вал.

Материал вала – сталь 35.

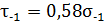

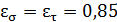

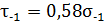

;

;  ;

;

;

;  ;

;

,

,  .

.

Концентрация напряжения обусловлена переходом от Ø30 к Ø36мм.

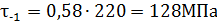

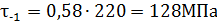

Изгибающий момент

.

.

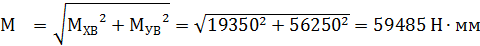

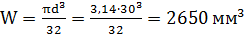

Осевой момент сопротивления

.

.

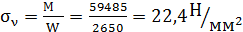

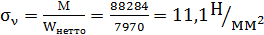

Амплитуда нормальных напряжений

.

.

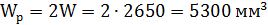

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

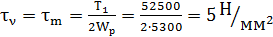

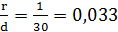

Коэффициент концентрации напряжений при

и

и  .

.

Для принятого материала вала

,

,  ,

,

Масштабные факторы  .

.

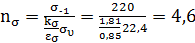

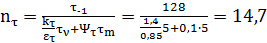

Коэффициенты запаса прочности

;

;

.

.

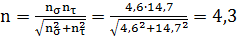

Результирующий коэффициент запаса прочности

.

.

Ведомый вал

Материал вала – сталь 35.

;

;  ;

;

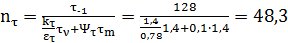

;

;  ;

;

,

,  .

.

Концентрация напряжения обусловлена наличием шпоночного паза под колесом.

Изгибающий момент

.

.

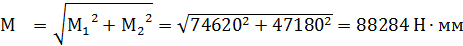

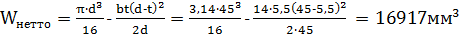

Момент сопротивления сечения нетто при  мм и t = 5,5мм.

мм и t = 5,5мм.

;

;

Амплитуда нормальных напряжений изгиба

.

.

Коэффициент концентрации напряжений и масштабный фактор

,

,  .

.

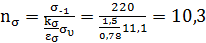

Коэффициент запаса прочности по нормальным напряжениям

.

.

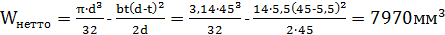

Момент сопротивления кручению сечения нетто

.

.

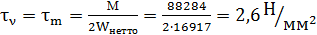

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент концентрации напряжений и масштабный фактор

,

,  .

.

Коэффициент  , отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем

, отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем  .

.

Коэффициенты запаса прочности по касательным напряжениям

.

.

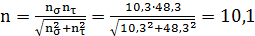

Результирующий коэффициент запаса прочности

.

.

Дата: 2019-12-22, просмотров: 400.