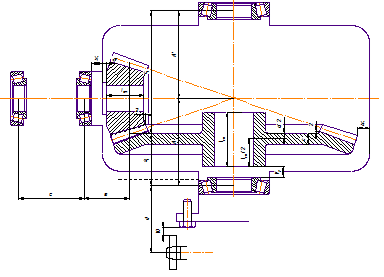

Перед вычерчиванием выбираем способ смазки зацепления зубчатой пары и подшипников. Зацепление смазывается окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора. Подшипники смазываются консистентной смазкой, закладываемой в подшипниковые камеры. Раздельная смазка необходима ввиду удаленности одного из подшипников ведущего вала от места зубчатого зацепления, что затрудняет попадание масла в подшипник. Кроме того, раздельная смазка предохраняет подшипники от попадания вместе с маслом частиц металла, что приводит к износу зубьев (особенно во время приработки). Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами (рис. 2).

6.1 Установив масштаб чертежа 1:1, проводим посередине листа горизонтальную осевую линию — ось ведущего вала. Намечаем положение ведомого вала и проводим вертикальную осевую линию.

6.2 Вычерчиваем в зацеплении шестерню и колесо. Далее конструктивно оформляем шестерню и колесо по найденным выше размерам. Для уменьшения расстояния между опорами ведомого вала ступицу колеса выполняем симметричной относительно диска.

6.3 Ориентировочно намечаем для валов роликоподшипники конические легкой серии.

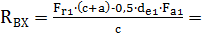

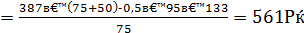

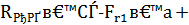

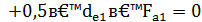

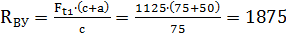

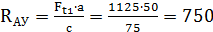

6.4 Размещаем подшипники ведущего вала. Приняв толщину буртика вала для упора шестерни Δ = 5 мм и зазор между торцами буртика и подшипника у1 = 12 мм (для размещения мазеудерживающего кольца), наносим габариты подшипника. Определяем замером размер а от середины подшипника до среднего диаметра шестерни. Приняв размер с = 1,5 а=1,5.50=75мм, вычерчиваем габариты второго подшипника.

6.5 Размещаем подшипники ведомого вала. На расстоянии х = 5 мм от торца ступицы колеса проводим внутреннюю стенку корпуса. Приняв у2 = 12 мм (для размещения мазеудерживающего кольца), наносим габариты подшипника. Замером определяем размер А (расстояние от оси ведущего вала до середины подшипника, прилегающего к зубчатому колесу). Корпус редуктора выполняем симметричным относительно оси ведущего вала; приняв А'= А, наносим габариты второго подшипника ведомого вала.

6.6 Очерчиваем ориентировочно контур внутренней стенки корпуса, приняв у2=1,5δ=1,5.9=13,5мм, где δ = 9 мм — толщина стенки корпуса.

6.7 Для определения положения относительно опоры ведущей звездочки цепной передачи, посаженной консольно на ведомом валу, вычерчиваем гнездо подшипника (глубина его L1 определена ранее) и крышку подшипника. Вычерчиваем также головку болта крепления крышки подшипника. Наносим тонко валик соединительного звена цепи длиной l=39мм на расстоянии 10 мм от торца головки болта. На расстоянии l/2 проводим осевую линию, параллельную оси симметрии редуктора, и вычерчиваем профиль поперечного сечения зуба звездочки. Замером устанавливаем расстояние, определяющее положение звездочки относительно прилегающей опоры ведомого вала.

6.8 Замеряем расстояние между опорами и определяем положение зубчатой пары относительно опор.

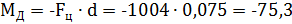

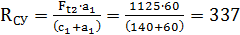

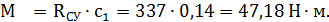

Результаты замеров: с=75мм, а=50мм, d=75мм, а1=60мм, с1=140мм.

Рисунок 2 – Предварительная компоновка редуктора (1-й этап эскизной компоновки).

7. Выбор подшипников и расчет их долговечности.

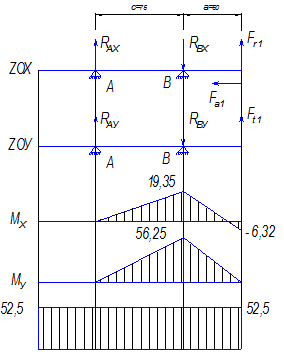

Рисунок – 3. Расчетная схема ведущего вала

7.1 Ведущий вал (рис. 3)

В результате первого этапа эскизной компоновки имеем

= 50мм,

= 50мм,  = 75мм.

= 75мм.

Из предыдущих расчетов

Н,

Н,  Н,

Н,  Н,

Н,  мм.

мм.

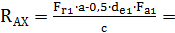

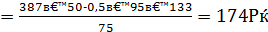

Реакции опор:

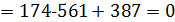

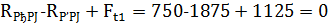

- в плоскости XOZ

,

,

,

,

.

.

:

:

.

.

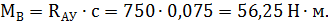

Строим эпюру изгибающих моментов в горизонтальной плоскости

,

,

момент в точке приложения сил  и

и

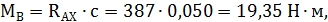

Определим силы реакции опор в плоскости УOZ

,

,

Н.

Н.

,

,

Н.

Н.

:

:

.

.

Строим эпюру изгибающих моментов в вертикальной плоскости

,

,

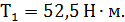

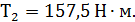

Строим эпюру крутящих моментов

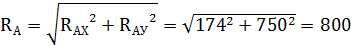

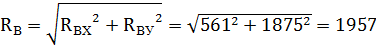

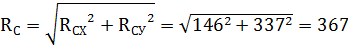

Суммарные радиальные реакции:

Н

Н

Н.

Н.

Коэффициент динамичности нагрузки, зависящий от характера нагрузки, действующей на подшипник, принимаем Кб = 1,2.

Коэффициент, отражающий влияние повышения температуры подшипника на его долговечность, Кт = 1,0.

Кинематический коэффициент, отражающий снижение долговечности подшипника при вращении его наружного кольца; при вращении внутреннего кольца для подшипников всех типов и при вращении наружного кольца для сферических подшипников Кк = 1,0.

Коэффициент приведения осевой нагрузки к эквивалентной ее радиальной нагрузке, m=1,5.

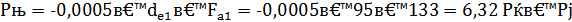

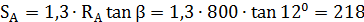

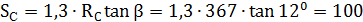

Осевые составляющие от радиальных нагрузок

Н;

Н;

Н;

Н;

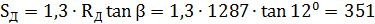

Для конических роликоподшипников расчетный угол контакта  = 12…16°. Принимаем

= 12…16°. Принимаем  = 12°.

= 12°.

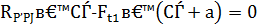

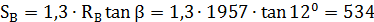

Суммарная осевая нагрузка

Асум =  +

+  -

-  = 133 + 534 - 218 = 449 Н.

= 133 + 534 - 218 = 449 Н.

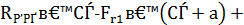

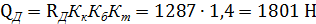

Эта нагрузка воспринимается подшипником А, для которого условная нагрузка

Qа = (  Кк + m Асум) КбКТ= (800 + 1,5

Кк + m Асум) КбКТ= (800 + 1,5  449) 1,4 = 2063 Н.

449) 1,4 = 2063 Н.

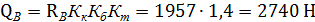

Условная нагрузка на подшипник В

.

.

Требуемый коэффициент работоспособности определяем для подшипника В (более нагруженного).

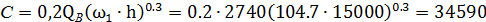

Задаемся желаемой долговечностью h = 15 000 ч; при этом

.

.

При диаметре вала d = 30 мм по каталогу принимаем подшипник 7206 легкой серии, имеющий С=43 000.

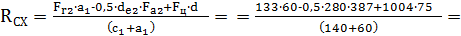

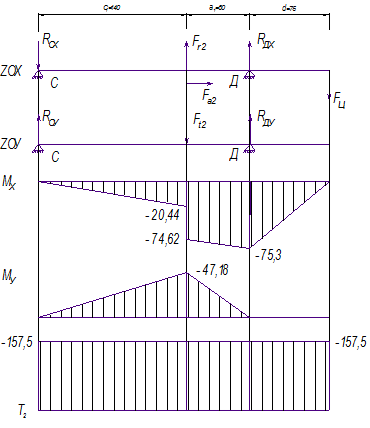

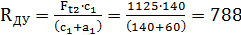

7.2 Ведомый вал (рис. 4)

В результате первого этапа эскизной компоновки имеем

d=75мм, а1=60мм, с1=140мм.

Из предыдущих расчетов

Н,

Н,  Н,

Н,  Н,

Н,  мм.

мм.

Т.к. цепную передачу разрешается не рассчитывать, то ориентировочно для зубчатых редукторов общего назначения сила  , действующая на вал от цепной передачи можно определить по зависимости:

, действующая на вал от цепной передачи можно определить по зависимости:

Н.

Н.

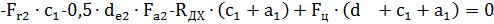

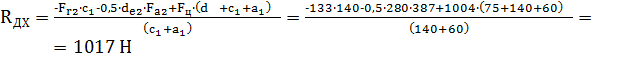

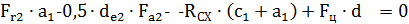

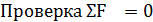

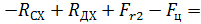

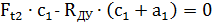

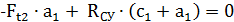

Определим силы реакции опор в плоскости ХOZ

,

,

,

,

.

.

:

:

.

.

Строим эпюру изгибающих моментов в горизонтальной плоскости

,

,

изгибающие моменты в точке приложении сил  и

и

Рисунок – 4 Расчетная схема ведомого вала.

М=  Н

Н

М=

Н

Н

Н

Н

Определим силы реакции опор в плоскости УOZ

,

,

Н.

Н.

,

,

Н.

Н.

:

:

.

.

Строим эпюру изгибающих моментов в вертикальной плоскости

,

,  ,

,

момент в точке приложения силы

Строим эпюру крутящих моментов

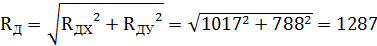

Суммарные радиальные реакции:

Н

Н

Н.

Н.

Коэффициент динамичности нагрузки, зависящий от характера нагрузки, действующей на подшипник, принимаем Кб = 1,2. Коэффициент, отражающий влияние повышения температуры подшипника на его долговечность, Кт = 1,0. Кинематический коэффициент, отражающий снижение долговечности подшипника при вращении его наружного кольца; при вращении внутреннего кольца для подшипников всех типов и при вращении наружного кольца для сферических подшипников Кк = 1,0. Коэффициент приведения осевой нагрузки к эквивалентной ее радиальной нагрузке, m=1,5.

Осевые составляющие от радиальных нагрузок

Н;

Н;

Н;

Н;

Для конических роликоподшипников расчетный угол контакта

= 12…16°. Принимаем

= 12…16°. Принимаем  = 12°.

= 12°.

Суммарная осевая нагрузка

Асум =  +

+  -

-  = 387 + 534 - 351 = 570 Н.

= 387 + 534 - 351 = 570 Н.

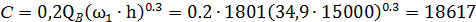

Эта нагрузка воспринимается подшипником С, для которого условная нагрузка

QС = (  Кк + m Асум) КбКТ= (367 + 1,5

Кк + m Асум) КбКТ= (367 + 1,5  570) 1,4 = 1707 Н.

570) 1,4 = 1707 Н.

Условная нагрузка на подшипник Д

.

.

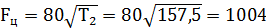

Требуемый коэффициент работоспособности определяем для подшипника Д (более нагруженного).

Задаемся желаемой долговечностью h = 15 000 ч; при этом

.

.

При диаметре вала d = 30 мм по каталогу принимаем подшипник 7208 легкой серии, имеющий С=66 000.

Дата: 2019-12-22, просмотров: 436.