Содержание

Введение

1. Выбор электродвигателя. Кинематический расчет

2. Расчет зубчатой передачи

3. Предварительный расчет валов

4. Конструирование элементов зубчатой передачи

5. Конструирование корпуса редуктора

6. Первый этап компоновки редуктора

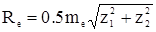

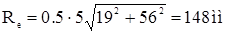

7. Выбор подшипников и расчет их долговечности

8. Подбор шпонок и проверка прочности шпоночного соединения

9. Второй этап компоновки редуктора

10. Уточненный расчет валов

11. Выбор посадки основных деталей, подшипников

12. Выбор сорта масла

13. Сборка редуктора

Литература

Введение

Редуктор является составной частью провода и передаёт вращающий момент от электродвигателя через ременную передачу на механизм или какую-либо машину типа транспортёра, конвейера или подобного им агрегата. Назначение редуктора — понижение угловой скорости и повышение вращающего момента на ведомом валу по сравнению с ведущим валом. Противоположного действия механизм называется ускорителем или мультипликатором. Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планетарные и волновые редукторы. Преимуществом редуктора как механизма является сравнительно высокий коэффициент полезного действия, возможность варьирования любым целесообразным количеством ступеней передачи, достаточно высокое передаточное отношение, например, в редукторе в пределах и=8...80 ГОСТ 2144-76.

Редукторы находят самое широкое применение в различных отраслях строения, сельского хозяйства и промышленности.

Расчет зубчатой передачи

2.1 Выбираем материл для зубчато передачи: для шестерни — сталь 45, термическая обработка — улучшение, твёрдость НВ 230, для колеса — сталь 45, термическая обработка — улучшение, твёрдость НВ 200

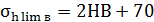

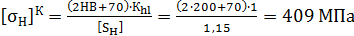

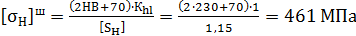

2.2 Предел контактной выносливости при базовом числе циклов для углеродистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

2.3 Коэффициент долговечности при числе циклов нагружения больше базового, что имеет место при эксплуатации редуктора:

Кhl=1

2.4 Коэффициент безопасности для колёс из улучшенной стали принимаем:

[Sн] = 1,15

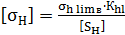

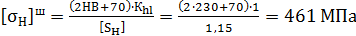

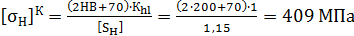

2.5 Допускаемые контактные напряжения:

;

;

;

;

;

;

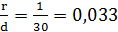

2.6 Коэффициент понижения несущей способности конических колес по сравнению с цилиндрическими.  .

.

2.7 Коэффициент нагрузки k = 1,5.

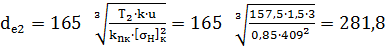

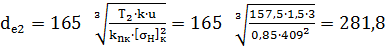

2.8 Требуемый диаметр делительной окружности колеса

мм.

мм.

По ГОСТу 12289-66 принимаем стандартное ближайшее значение  мм и ширину зубчатого венца b = 42 мм.

мм и ширину зубчатого венца b = 42 мм.

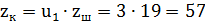

2.9 Число зубьев шестерни (предварительно)

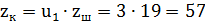

2.10 Число зубьев колеса

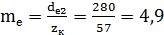

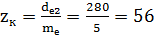

2.11 Модуль зацепления

По ГОСТу 9563-60 принимаем  .

.

Окончательно

принимаем 19.

2.12 Уточняем передаточное число

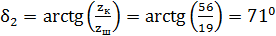

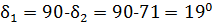

2.13 Углы делительных конусов

.

.

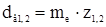

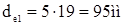

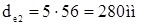

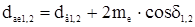

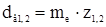

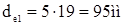

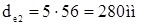

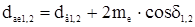

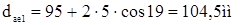

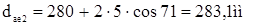

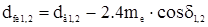

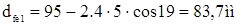

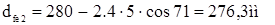

2.14 Диаметры зубчатых колес:

- делительный

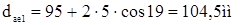

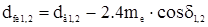

диаметр вершин зубьев

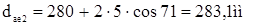

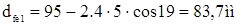

- диаметр впадин зубьев

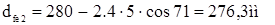

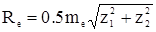

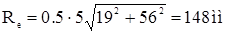

2.15 Внешнее конусное расстояние:

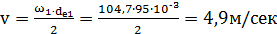

2.16 Окружная скорость колес:

,

,

Данная скорость соответствует 8 степени точности изготовления зубчатых колес.

2.17 Силы в зацеплении по формулам;

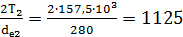

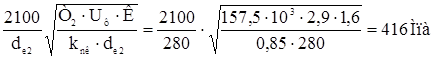

окружная на колесе и шестерне:

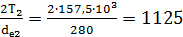

Ft =  Н.

Н.

радиальная на шестерни и осевая на колесе:

Fr1 = Fa2 = Ft tg α cos δ1 = 1125 tg 20° cos 19° = 387 Н;

осевая на шестерни и радиальная на колесе:

Fа1 = Fr2 = Ft tg α sin δ1 = 1125 tg 20° sin 18° = 133 Н;

2.18 Расчетное контактное напряжение по формуле (9.74 [6])

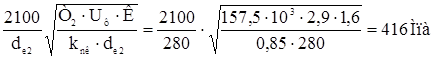

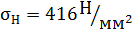

σн =

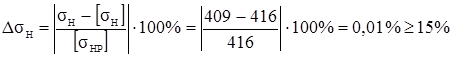

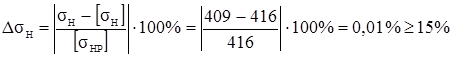

Проверка:

.

.

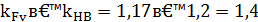

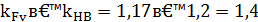

2.19 Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба:

1,17

1,17

2.20 Коэффициент, учитывающий динамическое действие нагрузки:

= 1,2

= 1,2

2.21 Коэффициент нагрузки:

=

=

2.22 Коэффициент, учитывающий форму зуба и зависящий от числа зубьев:

2.23 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

' = 1.75

' = 1.75

2.24 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

[  ]" = 1 — для штамповок и поковок

]" = 1 — для штамповок и поковок

2.25 Коэффициент безопасности:

=

=  '

'  [

[  ]" =1,75

]" =1,75  1=1,75

1=1,75

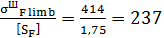

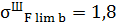

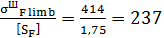

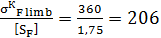

2.26 Предел выносливости, соответствующего базовому числу циклов стали 45 улучшенной при НВ < 350.

НВШ = 1,8

НВШ = 1,8  230=414 МПа

230=414 МПа

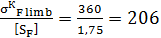

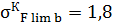

НВК = 1,8

НВК = 1,8  200=360 МПа

200=360 МПа

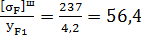

2.27 Допускаемое напряжение:

[  ]ш =

]ш =  МПа

МПа

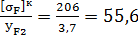

[  ]К =

]К =  МПа.

МПа.

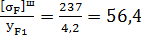

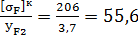

2.28 Находим отношения:

МПа

МПа

МПа

МПа

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

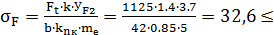

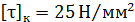

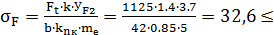

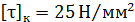

2.29 Проверяем зубья на выносливость по напряжениям изгиба:

[

[  ]К

]К

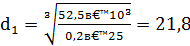

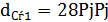

Предварительный расчет валов

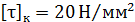

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям.

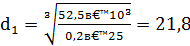

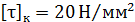

3.1 Ведущий вал. Диаметр выходного конца вала определяем из расчета на кручение, приняв допускаемое напряжение  . При этом

. При этом

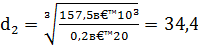

мм.

мм.

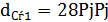

Согласно ГОСТу 6636—60 принимаем  мм. Диаметр вала под уплотнением

мм. Диаметр вала под уплотнением  . Диаметр вала под подшипником предварительно берем

. Диаметр вала под подшипником предварительно берем  мм и под шестерней

мм и под шестерней  мм.

мм.

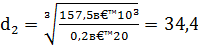

3.2 Ведомый вал. Учитывая влияние изгиба от натяжения цепи, принимаем для определения диаметра выходного конца вала пониженное допускаемое напряжение:  . При этом

. При этом

мм

мм

Принимаем  мм, под уплотнением

мм, под уплотнением  , под подшипником

, под подшипником  мм и под зубчатым колесом

мм и под зубчатым колесом  мм.

мм.

Диаметры остальных участков валов назначают конструктивно при компоновке редуктора.

Уточненный расчет валов

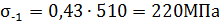

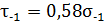

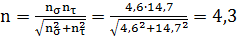

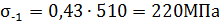

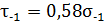

10.1 Ведущий вал.

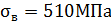

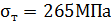

Материал вала – сталь 35.

;

;  ;

;

;

;  ;

;

,

,  .

.

Концентрация напряжения обусловлена переходом от Ø30 к Ø36мм.

Изгибающий момент

.

.

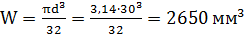

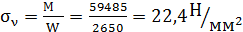

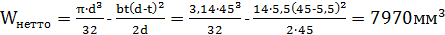

Осевой момент сопротивления

.

.

Амплитуда нормальных напряжений

.

.

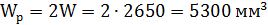

Полярный момент сопротивления

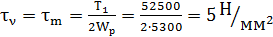

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент концентрации напряжений при

и

и  .

.

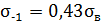

Для принятого материала вала

,

,  ,

,

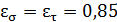

Масштабные факторы  .

.

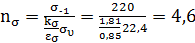

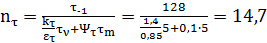

Коэффициенты запаса прочности

;

;

.

.

Результирующий коэффициент запаса прочности

.

.

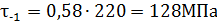

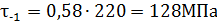

Ведомый вал

Материал вала – сталь 35.

;

;  ;

;

;

;  ;

;

,

,  .

.

Концентрация напряжения обусловлена наличием шпоночного паза под колесом.

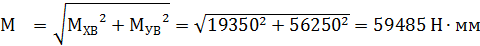

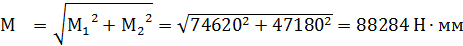

Изгибающий момент

.

.

Момент сопротивления сечения нетто при  мм и t = 5,5мм.

мм и t = 5,5мм.

;

;

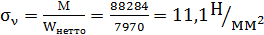

Амплитуда нормальных напряжений изгиба

.

.

Коэффициент концентрации напряжений и масштабный фактор

,

,  .

.

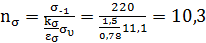

Коэффициент запаса прочности по нормальным напряжениям

.

.

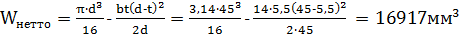

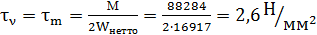

Момент сопротивления кручению сечения нетто

.

.

Амплитуда и среднее напряжение цикла касательных напряжений

.

.

Коэффициент концентрации напряжений и масштабный фактор

,

,  .

.

Коэффициент  , отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем

, отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем  .

.

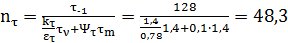

Коэффициенты запаса прочности по касательным напряжениям

.

.

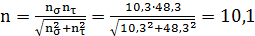

Результирующий коэффициент запаса прочности

.

.

Выбор сорта масла

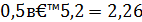

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 2/3 высоты зуба. Объём масляной ванны определяем из расчета 0,5 литра масла на 1 кВт передаваемой мощности:

V =  литра.

литра.

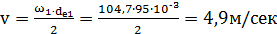

Устанавливаем вязкость масла при окружной скорости  = 4,9 м/с и контактном напряжении

= 4,9 м/с и контактном напряжении  кинематическая вязкость масла должна быть при температуре 50°С

кинематическая вязкость масла должна быть при температуре 50°С  .

.

Принимаем масло индустриальное И-30А по ГОСТ 20799-85.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняем его шприцем через пресс-маслёнки.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производим в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал напрессовывают мазеудерживающее кольца и устанавливают шарикоподшипники предварительно нагретые в масле до 80°... 100°С. С другой стороны вала напрессовывают шестерню и фиксируют болтами.

- в ведомый вал закладывают шпонку 14x9x50 и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают мазеудерживающие кольца, шарикоподшипники, предварительно нагретые в масле до 80°...100°С.

Собранные валы укладывают в основание корпуса редуктора. Надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметиком. Для центровки устанавливают крышку на корпус с помощью двух шрифтов, затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в них закладывают манжеты, проверяют поворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку в маслоспускное отверстия с прокладкой и жиловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают на стенде по программе, устанавливаемой техническими условиями.

Литература

1. Г.М. Ицкович и др. Курсовое проектирование деталей машин. Издательство «Машиностроение». М. 1970 г.

2. С.А. Чернавский. Курсовое проектирование деталей машин. Издательство «Машиностроение». М. 1987 г.

3. Техническая механика. Контрольные задания. Издательство «Высшая школа». М. 1984 г.

Содержание

Введение

1. Выбор электродвигателя. Кинематический расчет

2. Расчет зубчатой передачи

3. Предварительный расчет валов

4. Конструирование элементов зубчатой передачи

5. Конструирование корпуса редуктора

6. Первый этап компоновки редуктора

7. Выбор подшипников и расчет их долговечности

8. Подбор шпонок и проверка прочности шпоночного соединения

9. Второй этап компоновки редуктора

10. Уточненный расчет валов

11. Выбор посадки основных деталей, подшипников

12. Выбор сорта масла

13. Сборка редуктора

Литература

Введение

Редуктор является составной частью провода и передаёт вращающий момент от электродвигателя через ременную передачу на механизм или какую-либо машину типа транспортёра, конвейера или подобного им агрегата. Назначение редуктора — понижение угловой скорости и повышение вращающего момента на ведомом валу по сравнению с ведущим валом. Противоположного действия механизм называется ускорителем или мультипликатором. Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планетарные и волновые редукторы. Преимуществом редуктора как механизма является сравнительно высокий коэффициент полезного действия, возможность варьирования любым целесообразным количеством ступеней передачи, достаточно высокое передаточное отношение, например, в редукторе в пределах и=8...80 ГОСТ 2144-76.

Редукторы находят самое широкое применение в различных отраслях строения, сельского хозяйства и промышленности.

Выбор электродвигателя и кинематический расчет

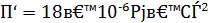

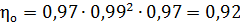

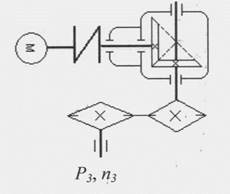

1.1 Определяем общий КПД привода (рис. 1) по формуле:

,

,

где  - КПД закрытой конической передачи (

- КПД закрытой конической передачи (  );

);

- КПД учитывающий потери в одной паре подшипников качения

- КПД учитывающий потери в одной паре подшипников качения

;

;

– КПД открытой цепной передачи (

– КПД открытой цепной передачи (  ).

).

Рисунок 1 – Схема привода .

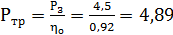

1.2 Требуемая мощность двигателя:

кВт.

кВт.

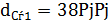

1.3 Выбираем электродвигатель трёхфазный, короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 1000 об./мин. 4А13282УЧ с параметрами Рдв = 5,5 кВт; nдв = 1000 об/мин, с диаметром вала d=38 мм по ГОСТ 19523-81.

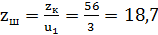

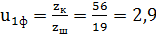

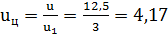

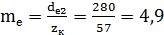

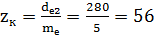

1.4 Принимаем передаточное отношение редуктора

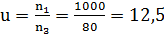

1.5 Передаточное отношение привода:

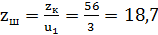

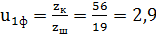

1.6 Передаточное отношение цепной передачи:

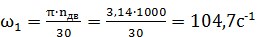

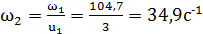

1.7 Угловая скорость ведущего вала редуктора:

1.8 Угловая скорость ведомого вала редуктора

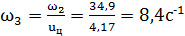

1.9 Угловая скорость ведомого вала редуктора:

1.10 Число оборотов ведущего вала редуктора: n1 =nдв = 1000 об/мин.

1.11 Вращающие моменты:

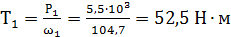

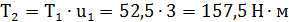

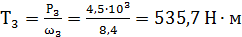

на ведущем валу редуктора:

на ведомом валу редуктора:

на ведомом валу цепной передачи:

Полученные данные запишем в таблицу:

| Валы | n об/мин |  , с-1 , с-1

| Т,

| Р, кВт |

| Ведущий вал редуктора | 1000 | 104,7 | 52,5 | 5,5 |

| Ведомый вал редуктора | 333 | 34,9 | 157,5 | 5,2 |

| Ведомый вал цепной передачи | 80 | 8,4 | 535,7 | 4,5 |

Расчет зубчатой передачи

2.1 Выбираем материл для зубчато передачи: для шестерни — сталь 45, термическая обработка — улучшение, твёрдость НВ 230, для колеса — сталь 45, термическая обработка — улучшение, твёрдость НВ 200

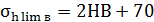

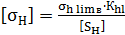

2.2 Предел контактной выносливости при базовом числе циклов для углеродистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

2.3 Коэффициент долговечности при числе циклов нагружения больше базового, что имеет место при эксплуатации редуктора:

Кhl=1

2.4 Коэффициент безопасности для колёс из улучшенной стали принимаем:

[Sн] = 1,15

2.5 Допускаемые контактные напряжения:

;

;

;

;

;

;

2.6 Коэффициент понижения несущей способности конических колес по сравнению с цилиндрическими.  .

.

2.7 Коэффициент нагрузки k = 1,5.

2.8 Требуемый диаметр делительной окружности колеса

мм.

мм.

По ГОСТу 12289-66 принимаем стандартное ближайшее значение  мм и ширину зубчатого венца b = 42 мм.

мм и ширину зубчатого венца b = 42 мм.

2.9 Число зубьев шестерни (предварительно)

2.10 Число зубьев колеса

2.11 Модуль зацепления

По ГОСТу 9563-60 принимаем  .

.

Окончательно

принимаем 19.

2.12 Уточняем передаточное число

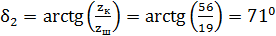

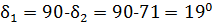

2.13 Углы делительных конусов

.

.

2.14 Диаметры зубчатых колес:

- делительный

диаметр вершин зубьев

- диаметр впадин зубьев

2.15 Внешнее конусное расстояние:

2.16 Окружная скорость колес:

,

,

Данная скорость соответствует 8 степени точности изготовления зубчатых колес.

2.17 Силы в зацеплении по формулам;

окружная на колесе и шестерне:

Ft =  Н.

Н.

радиальная на шестерни и осевая на колесе:

Fr1 = Fa2 = Ft tg α cos δ1 = 1125 tg 20° cos 19° = 387 Н;

осевая на шестерни и радиальная на колесе:

Fа1 = Fr2 = Ft tg α sin δ1 = 1125 tg 20° sin 18° = 133 Н;

2.18 Расчетное контактное напряжение по формуле (9.74 [6])

σн =

Проверка:

.

.

2.19 Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба:

1,17

1,17

2.20 Коэффициент, учитывающий динамическое действие нагрузки:

= 1,2

= 1,2

2.21 Коэффициент нагрузки:

=

=

2.22 Коэффициент, учитывающий форму зуба и зависящий от числа зубьев:

2.23 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

' = 1.75

' = 1.75

2.24 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

[  ]" = 1 — для штамповок и поковок

]" = 1 — для штамповок и поковок

2.25 Коэффициент безопасности:

=

=  '

'  [

[  ]" =1,75

]" =1,75  1=1,75

1=1,75

2.26 Предел выносливости, соответствующего базовому числу циклов стали 45 улучшенной при НВ < 350.

НВШ = 1,8

НВШ = 1,8  230=414 МПа

230=414 МПа

НВК = 1,8

НВК = 1,8  200=360 МПа

200=360 МПа

2.27 Допускаемое напряжение:

[  ]ш =

]ш =  МПа

МПа

[  ]К =

]К =  МПа.

МПа.

2.28 Находим отношения:

МПа

МПа

МПа

МПа

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

2.29 Проверяем зубья на выносливость по напряжениям изгиба:

[

[  ]К

]К

Предварительный расчет валов

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям.

3.1 Ведущий вал. Диаметр выходного конца вала определяем из расчета на кручение, приняв допускаемое напряжение  . При этом

. При этом

мм.

мм.

Согласно ГОСТу 6636—60 принимаем  мм. Диаметр вала под уплотнением

мм. Диаметр вала под уплотнением  . Диаметр вала под подшипником предварительно берем

. Диаметр вала под подшипником предварительно берем  мм и под шестерней

мм и под шестерней  мм.

мм.

3.2 Ведомый вал. Учитывая влияние изгиба от натяжения цепи, принимаем для определения диаметра выходного конца вала пониженное допускаемое напряжение:  . При этом

. При этом

мм

мм

Принимаем  мм, под уплотнением

мм, под уплотнением  , под подшипником

, под подшипником  мм и под зубчатым колесом

мм и под зубчатым колесом  мм.

мм.

Диаметры остальных участков валов назначают конструктивно при компоновке редуктора.

Дата: 2019-12-22, просмотров: 388.