При поточной форме организации производственного процесса для определения количества оборудования и рабочих мест сначала необходимо определить такт потока (r).

Такт потока – это интервал времени между двумя выпускаемыми друг за другом с последней операции или между любыми смежными операциями изделиями.

Такт потока – это количество времени, необходимое для выпуска единицы изделия. Он определяется по формуле:

r =  (мин) (4)

(мин) (4)

Nзап – годовая программа запуска деталей, (шт.);

Fд – действительный фонд времени работы оборудования, (час);

60 – переводной коэффициент из часов в минуты.

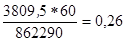

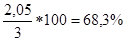

r =  (мин.).

(мин.).

Для обеспечения выпуска годовой программы необходимо рассчитать количество оборудования для каждой технологической операции. Расчет оборудования производится исходя из затрат времени на изготовление деталей на данном рабочем месте и такта потока.

Ср =  , (ед.) (5)

, (ед.) (5)

Тшт. – штучное время изготовления детали, (мин.)

Ср005 =  (ед.); Спр = 10 (ед.)

(ед.); Спр = 10 (ед.)

Ср010 =  (ед.); Спр = 5 (ед.)

(ед.); Спр = 5 (ед.)

Ср015 =  (ед.); Спр = 22 (ед.)

(ед.); Спр = 22 (ед.)

Ср020 =  (ед.); Спр = 3 (ед.)

(ед.); Спр = 3 (ед.)

Ср025 =  (ед.); Спр = 2 (ед.)

(ед.); Спр = 2 (ед.)

Ср030 =  (ед.); Спр = 2 (ед.)

(ед.); Спр = 2 (ед.)

Ср035 =  (ед.); Спр = 22 (ед.)

(ед.); Спр = 22 (ед.)

Ср040 =  (ед.); Спр = 3 (ед.)

(ед.); Спр = 3 (ед.)

Ср045 =  (ед.); Спр = 3 (ед.)

(ед.); Спр = 3 (ед.)

∑Ср = 67,61 (ед.) ∑Спр = 72 (ед.)

Расчет коэффициента загрузки оборудования

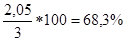

Кз =  *100% (6)

*100% (6)

где Кз – коэффициент загрузки оборудования;

Ср – расч.кол. оборудования на данной операции (рабочих мест), ед.;

Спр – принятое кол. Оборуд. на данной операции (рабочих мест), ед.

Определяем коэффициент загрузки по каждой операции технологического процесса.

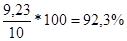

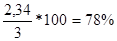

Кз005 =

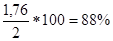

Кз010 =

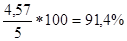

Кз015 =

Кз020 =

Кз025 =

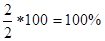

Кз030 =

Кз035 =

Кз040 =

Кз045 =

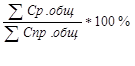

Определяем средний коэффициент загрузки по формуле:

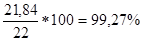

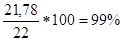

Кз.ср. =  =

=  (7)

(7)

Средний коэффициент загрузки оборудования равен 93,9%. Таким образом, можно сделать вывод, что оборудование используется эффективно, нет простоев оборудования.

Рис. 1. График загрузки оборудования

Расчёт транспортных средств

В условиях массового производства в качестве внутрицехового транспорта применяют тележки.

Количество тележек рассчитывается по формуле:

, (8)

, (8)

где Qдет – вес перевозимых деталей, в тоннах = 0,0077;

Nзап – годовая программа запуска деталей, в штуках = 862290 шт.;

i – среднее количество транспортных операций на одну деталь (i = 10);

qм – заполнение тележки за один рейс (qм = 0,25);

Fд – действительный фонд времени работы оборудования, в часах = 3809,5 час.;

Lср – расстояние транспортировки (пробег тележки туда и обратно) (Lср = 175 м);

Vср – средняя скорость тележки, м/мин. (Vср = 30-40 м/мин);

T – время погрузки и разгрузки на каждую операцию, мин. (Т = 12-15 мин.)

nр.тел.=

nрасч. = 25 (тел.)

Коэффициент загрузки тележек рассчитывается по формуле:

η =  , (9) где nпр.тел. – принятое количество тележек.

, (9) где nпр.тел. – принятое количество тележек.

η =

Таблица 3

Сводная ведомость принятого оборудования и его стоимость

| № п/п | Наим. оборуд. | Тип, марка | Кол-во | Мощность, кВт | Оптовая цена по прейс-куранту (руб.) | Общая стоим. оборуд. (руб.) | Расхо-ды на монтаж и на трансп. (руб.) | Баланс стоим. обору-дования (руб.) | |

| ед. | Общ. кол-во | ||||||||

| 005 | Токарно-многорезцовый полуавтомат | 1А720 | 10 | 18,5 | 185 | 645 000 | 6 450 000 | 645 000 | 7 095 000 |

| 010 | Токарно-гидро-копировальный полуавтомат | 1722 | 5 | 17,0 | 85 | 785 000 | 3 925 000 | 392 500 | 4 317 500 |

| 015 | Зубофрезерный полуавтомат | 5303П | 22 | 3,4 | 78,4 | 80 000 | 1 760 000 | 176 000 | 1 936 000 |

| 020 | Кругло-шлифовальный полуавтомат | 3М151 | 3 | 18,5 | 55,5 | 102 900 | 308 700 | 30 870 | 339 570 |

| 025 | Вертикально-сверлильный | 2H135 | 2 | 4,0 | 8 | 161 000 | 322 000 | 32 200 | 354 200 |

| 030 | Токарно-винторезный | 16К20П | 2 | 10,0 | 20 | 400 000 | 800 000 | 80 000 | 880 000 |

| 035 | Зуборезный полуавтомат | 5с23П | 22 | 1,5 | 33 | 125 000 | 2 750 000 | 275 000 | 3 025 000 |

| 040 | Кругло-шлифовальный полуавтомат | 3М151 | 3 | 18,5 | 111 | 1 029 000 | 3087000 | 308700 | 3395700 |

| 045 | Кругло-шлифовальный полуавтомат | 3М151 | 3 | 18,5 | 111 | 1 029 000 | 3087000 | 308700 | 3395700 |

| Итого: | 72 | 686,9 | 4 356 900 | 22 489 700 | 2 248 970 | 24 738 670 | |||

Планирование участка

Исходя из расчетов принятого оборудования, вычисляется необходимая производственная площадь участка по формуле:

Sуч = ( S1 + S2)*∑Спр, (м2) (10)

где (S1 + S2) – уд. пл. под ед. оборуд. вместе с проходами и проездами, (м 2);

∑Спр – общее количество принятого оборудования.

Ср. вел. уд. пл. на одну ед. оборуд. для расчетов принимается:

( S 1 + S 2 ) = 20 м2 На данном произв.приним. среднее оборудование (S1+S2)=25 м2:

Sуч = 25 × 78 = 1800 (м2).

В зависимости от расчетной площади выбирается сетка колонн (ширина пролета, шаг колонн). Площадь участка обычно проектируется в виде пролета, разделенного между параллельными рядами колонн.

Ширина пролета образуется мостовыми кранами или кран-балками и принимается равной 24 м.

Шаг колонн (расстояние между осями соседних колонн вдоль пролета) обычно равен 12 м. Сетка колонн принимается равной 24×18 м. Число пролетов выбирается в соответствии с расчетной площадью участка и принимается равной 8.

Ширину проемов в стенах для проезда и проходов принимают следующую: Ворота-3,4 м; Двери-1,29 м.

Место рабочего у оборудования обозначается на плане кружком, половина кружка затушевывается карандашом, светлая его часть обращена к станку. При размещении оборудования в пролетах необходимо соблюдать определенные расстояния между оборудованием, рабочими местами, а также между ними и стеной.

Расстояние между рабочими местами, стеллажами, ограждениями кабин и складскими местами зависит от габаритов конструкций, но оно должно быть не менее 1,2 м.

Ширина главных проходов и проездов между оборудованием должна быть не менее 1 м. При двусторонней транспортировке грузов напольным транспортом ширина проездов рассчитывается по двойному габариту размеру транспортных средств, увеличенному на 250 м.

Дата: 2019-12-22, просмотров: 352.