Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = 0,4 ÷ 0,6 H, где H – полная глубина вытяжки. Фактическая величина напряжений в опасном сечении, а следовательно, и величина усилия вытяжки зависит от сопротивления металла деформированию, степени деформации или величины коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, типа смазки.

Радиусы закругления rм и rп зависят от толщины вытягиваемого материала S, степени деформации ε, скорости вытяжки v, порядкового номера вытяжки n, высоты изделия h и других параметров.

При оптимальных радиусах закругления рабочих кромок матрицы и пуансона получается наиболее высокая стойкость штампа. В данном случае радиус закругления матрицы можно принять в соответствии с технологической конструкцией равной 3 мм, что составляет 6 толщин материала и соответствует технологическим параметрам вытяжки.

Зазор между пуансоном и матрицей выбирается с учетом колебаний по толщине материала, предусмотренных нормами. Правильно выбранный зазор в значительной мере уменьшает трение при прохождении материала через отверстие матрицы, в результате чего уменьшается усилие и затрачиваемая работа при вытяжке.

Для определения оптимального зазора между пуансоном и матрицей воспользуемся данными представленными в книге «Листовая штамповка» Зубцова М. Е. для вытяжки алюминия и его сплавов используется зазор величиной (1,30÷1,40) S, следовательно, будем выбирать оптимальную величину, она будет составлять 0,68 мм.

Расчетное усилие прижима при вытяжке из цилиндрических деталей (из плоской заготовки) находится по формуле:

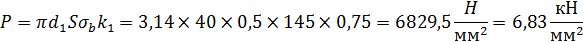

Для определения усилий вытяжки воспользуемся формулой для вытяжки цилиндрических изделий без фланца:

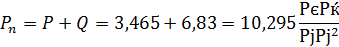

Полное усилие вытяжки для прессов простого действия равно:

Для дальнейшего выбора необходимого оборудования необходимо также рассчитать усилие отбортовки:

Выбор оборудования

По виду привода различают прессы механические, гидравлические, пневматические, электромагнитные и ручные. В холодноштамповочном производстве применяются обычно прессы с механическим и гидравлическим приводом; пневматические, электромагнитные и ручные прессы используются преимущественно при выполнении запрессовочно-сборочных операций.

По способу воздействия на штампуемый материал как механические, так и гидравлические прессы разделяются на прессы простого, двойного и тройного действия.

Прессы простого действия имеют один движущийся ползун и применяются для самых разнообразных штамповочных работ — вырубки, пробивки, гибки, неглубокой вытяжки, формовки и др.

Для прижима заготовки при вытяжке или гибке и для выталкивания деталей из нижней части штампа применяются буферные устройства, которые обычно прикрепляют к нижней части пресса под столом. По конструкции и принципу действия буферные устройства бывают пружинные, резиновые, пневматические, а также пневмогидравлические и гидравлические.

По расчетным показателям усилия для штамповки изделия по ГОСТ 9408-89 подберем параметры оборудования для его изготовления.

В нашем случае оптимальным вариантом будет пресс однокривошипный простого действия открытого типа:

Таблица 6 – Технические показатели работы пресса

| Номинальное усилие, кН | 25 | |

| Ход ползуна регулируемый, S | наибольший | 36 |

| наименьший | 4 | |

| Частота ходов ползуна, мин-1 | наименьшая | 200 |

| наибольшая | 400 | |

| Размеры стола | L | 280 |

| B | 180 | |

| Удельный расход электроэнергии КЭ, Вт/(кН×мин-1), не более | 3,74 | |

Дата: 2019-12-22, просмотров: 337.