Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

Так как в процессе пластической деформации объем металла остается постоянным, то основным правилом для определения размеров заготовок при вытяжке является равенство объемов заготовки и готовой детали.

В большинстве случаев вытяжка производится с последующей обрезкой неровного края или фланца детали, для чего при подсчетах размеров заготовки необходимо предусматривать соответствующий припуск на обрезку. Для вытяжек, не требующих большой точности определения диметра заготовки, подсчет производится по наружным размерам детали. Получаемая при этом погрешность несколько увеличивает размер припуска на обрезку, который поэтому может быть взят меньшей величины.

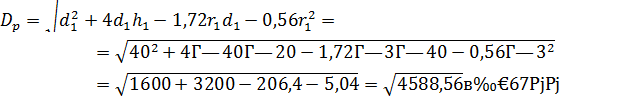

Согласно данным требованиям расчет заготовки для вытяжки рассчитываем по следующей формуле:

Учитывая дальнейшую обрезку неровного края, прибавляем припуск на обрезку равный 1 мм:

Dр(полный)= 67 + 1 = 68 мм

2.3 Выбор варианта раскроя

Экономия металла и уменьшение отходов в холодной штамповке имеют весьма важное значение, особенно в крупносерийном и массовом производстве, так как при больших масштабах производства даже незначительная экономия металла на одном изделии дает в итоге большую экономию.

Раскрой листового металла на штучные заготовки и полосы является первой операцией, связанной с потерями металла в виде обрезков и неиспользуемых отходов. При раскрое листов необходимо руководствоваться следующими правилами.

1. Резку заготовок производить по тщательно разработанным раскройным картам, учитывающим наиболее полное использование материала.

2. При резке крупных заготовок в серийном производстве применять комбинированный раскрой при наилучшем использовании материала и соблюдении комплектности заготовок.

3. Резку узких полос производить вдоль листа (если не требуется поперечного раскроя), так как при этом из каждой полосы получается большое количество деталей и уменьшается количество концевых отходов полосы.

4. Как правило, желательно резать широкие, а не узкие полосы (располагая соответственно - детали на полосе), так как при этом требуется меньшее количество резов, а также меньшая величина подачи при штамповке; кроме того, обычно уменьшаются потери на концевые отходы.

5. В массовом производстве крупных деталей заказывать широкорулонную ленту или специальные мерные листы, кратные двум или более заготовкам. [4]

Вопрос о целесообразном раскрое листа приходится решать в каждом отдельном случае, учитывая как экономию металла, так и производительность труда. Если позволяют габаритные размеры ножниц, то лучше всего располагать полосы вдоль длинной стороны листа, так как продольный раскрой листа всегда производительнее поперечного.

|

|

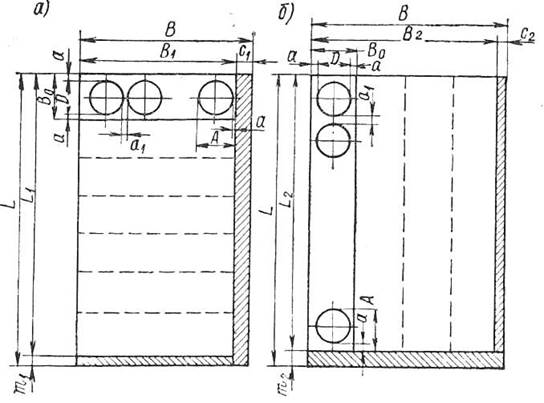

Рисунок 3 – Схемы поперечного (а) и продольного (б) раскроя листового материала

При раскрое листового материла также необходимо учитывать величину перемычек по краям полосы и между вырубаемыми заготовками. Перемычка должна обеспечить достаточную жесткость и прочность полосы. Перемычки, кроме того, являются прямой потерей материала, и потому и ширина должна быть наименьшей.

Для определения ширины полосы необходимой для изготовления данных деталей воспользуемся таблицей наименьших величин перемычек из справочника по холодной штамповке В. П. Романовского.

Так как толщина нашего листового материала составляет 0,5 мм, то оптимальная величина перемычки будет составлять 1 мм.

Соблюдая данные требования, рассчитаем оптимальную величину ширины необходимой полосы для вырубки заготовок.

Для нашей работы воспользуемся работой с боковым прижимом, вследствие этого ширина полосы будет рассчитана по следующей формуле:

B = D + 2b = 68 + 2×1 = 70 мм

Имея сведения о ширине полосы для изготовления заготовок, выберем оптимальный размер листа для наиболее выгодного варианта раскроя.

Листы из сплава Д 16 АМ поставляются в различных размерных комбинациях. (см. табл. 5)

Таблица 5 – Размерная величина листов по ГОСТ 21631 - 76

| Состояние материала листов | Марка алюминия и алюминиевого сплава и плакировка | Толщина листа | Ширина листа | Длина листа |

| Отожженные | Д1А, Д16Б, Д16, Д16А | От 0,5 до 10,7 | 1000, 1200, 1400, 1500, 1600 | От 2000 до 4000 |

Для нашей толщины изделия выберем размеры листа 1 400×2 100 мм. Рассмотрим два варианта раскроя материала (продольный и поперечный) и определим наиболее экономичный.

Sизд = 2πr2 = 2×3,14×342 = 3 629,84 мм2

Sл = B × L = 1 400 × 2 100 = 2940000 мм2

Вариант 1 – Поперечный раскрой листового материала:

nn= L ÷ (D + 2a) = 2100 ÷ (68 + 2×1) = 2100 ÷ 70 = 30 шт

ng= B ÷ (D + B) = 1400 ÷ (68 + 1) = 1400 ÷ 69 = 20 шт

n = nn × ng = 30 × 20 = 600 шт

η = (n×Sизд) ÷ Sл = (600 × 3 629,84) ÷ 2 940 000 = 0,7408 = 74,08 %

Вариант 2 – Продольный раскрой листового материала:

nn = B ÷ (D + 2a) = 1400 ÷ (68 + 2×1) = 1400 ÷ 70 = 20 шт

ng = L ÷ (D + B) = 2100 ÷ (68 + 1) = 2100 ÷ 69 = 30 шт

n = nn × ng = 30 × 20 = 600 шт

η = (n×Sизд) ÷ Sл = (600 × 3 629,84) ÷ 2 940 000 = 0,7408 = 74,08 %

Так как оба варианта раскроя имеют равный коэффициент использования материла, то будем использовать продольный раскрой как наиболее производительный.

Дата: 2019-12-22, просмотров: 352.