КУРСОВАЯ РАБОТА

Расчет режимов резания

При механической обработке

по дисциплине

«Физические основы рабочих процессов»

Выполнил: студент гр. МХС-205-д Миняева А.В.

Проверил: Дерябин

Стерлитамак 2007

Содержание

Содержание

Точение …………………………………………………………3-7

Сверление……………………………………………………….8-10

Фрезерование……………………………………………………11-14

Литература……………………………………………………….15

Точение.

Точение.

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей производительности обработки.

Исходные данные:

1. Тип производства – серийное

2. Материал детали – 12Х18Н9Т.

3. Наружные поверхности обрабатывать одним резцом.

4. Тип лезвийной обработки – получистовая (Rz 40)

5. Содержание операции: точить наружный  28, обеспечив длинновой размер 26 h 11 и шероховатость Rz 40.

28, обеспечив длинновой размер 26 h 11 и шероховатость Rz 40.

6. Закрепление заготовки – в центрах.

Решение.

Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 12Х18Н9Т относится к группе коррозионно-стойких хромоникелевых сталей, для получистового и чистового точения которых рекомендуются твердые сплавы ВК8(ВК4) [К.,табл.3.стр.117]. Принимаем сплав ВК8.

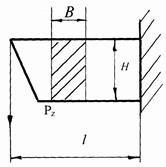

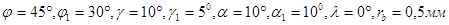

Выбираем проходной прямой левый резец (ГОСТ 18879 -73) со следующей геометрией В= 10 мм, Н=16 мм, l =30 мм и геометриейН=16 мм, XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX режущей части:  .

.

2. Выбор глубины резания t и числа проходов.

Для нормирования выбираем окончательный проход с максимальной глубиной резания (для обеспечения максимальной производительности) t =2мм, предельной для обработки с 20  Rz

Rz  80. Таким образом мы обеспечиваем заданную шероховатость обработанной поверхности Rz =40.

80. Таким образом мы обеспечиваем заданную шероховатость обработанной поверхности Rz =40.

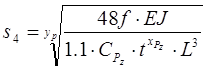

Выбор подачи инструмента

Далее производится выбор подачи из следующих ограничивающих факторов:

3.1 шероховатости обработанной поверхности;

3.2 прочности пластины твердого сплава;

3.3 прочности механизма подачи станка;

3.4 жесткости детали с учетом способа крепления;

3.5 прочности державки резца;

3.6 жесткости державки резца.

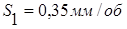

3.1 По величине шероховатости обработанной поверхности подача выбирается табличным способом (  ).

).

Для чистовой обработки подачу S принимаем в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности с учетом радиуса при вершине резца [К.,табл.14.стр. 268] при Rz = 40, rb= 0,5 мм,

d b = 550 МПа,

.

.

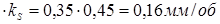

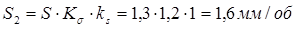

3.2 По прочности пластины твердого сплава – табличным способом (  ).

).

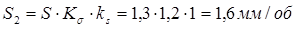

S=1,3 мм/об, Кσ =1,2, ks=1 [К., табл.13 стр. 268]

Кσ – коэффициент, зависящий от мех. свойств стали ( для σ = 550 МПа )

Кσ – коэффициент, зависящий от мех. свойств стали ( для σ = 550 МПа )

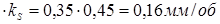

ks – поправочный коэффициент на главный угол в плане φ бл. XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

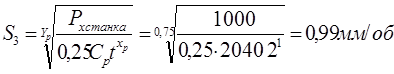

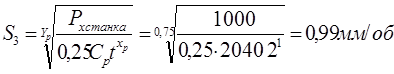

3.3 По прочности механизма подачи станка

=1000 Н (величина предельно допустимой силы

=1000 Н (величина предельно допустимой силы  ).

).

Ср=204, xp=1 yp=0,75 [ К., табл.22 стр.273]

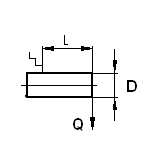

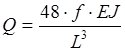

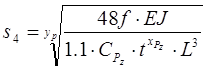

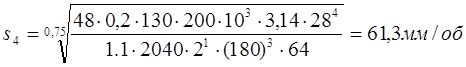

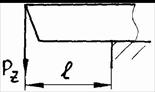

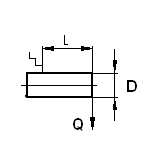

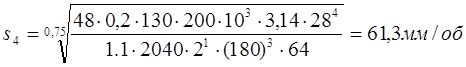

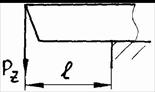

3.4 По жесткости детали с учетом способа крепления:

С учетом того, что деталь закреплена в центрах -  , получим

, получим

Ср=204, xp=1 yp=0,75 [ К., табл.22 стр.273]

Допустимая стрела прогиба  принимается равной при чистовой обработке

принимается равной при чистовой обработке

, где

, где  допуск на

допуск на  .

.

Δ=130 мм (с учетом квалитета точности) [ К., табл.2 стр.441] бразом механизма подачиXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

– модуль упругости материала детали (для стали Е= 200 кН/ мм2 ) ;

– модуль упругости материала детали (для стали Е= 200 кН/ мм2 ) ;

- момент инерции;

- момент инерции;

, для круглого сечения.

, для круглого сечения.

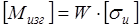

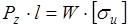

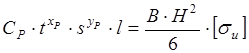

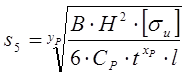

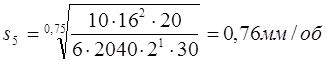

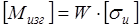

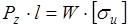

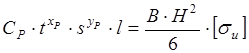

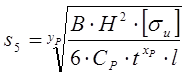

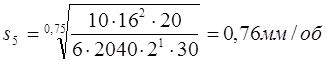

3.5 По прочности державки резца:

, а

, а  , где

, где

- момент сопротивления;

- момент сопротивления;

– допускаемое напряжение на изгиб.

– допускаемое напряжение на изгиб.

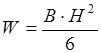

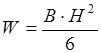

Для прямоугольного сечения

;

;

где В и H – толщина и высота державки резца соответствнно;

;

;  , откуда

, откуда

Ср =204, xp=1 yp=0,75 [ К., табл.22 стр.273]

[ σи ]= 20 кг/мм2 (ГОСТ 5949-51)

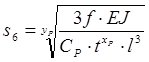

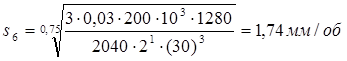

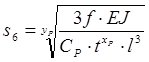

3.6 По жесткости державки резца:

Стрелка прогиба  при получистовом и чистовом точении

при получистовом и чистовом точении  =0,03…0,05 мм; момент инерции для квадратного сечения

=0,03…0,05 мм; момент инерции для квадратного сечения  .

.

Отсюда

,

,

Е= 200 кН/ мм2

Е= 200 кН/ мм2

Ср =204, xp=1 yp=0,75 [ К., табл.22 стр.273]

Самая малая из этих шести подач -  , значит принимаем для дальнейших расчетов максимальную технологически допустимую подачу

, значит принимаем для дальнейших расчетов максимальную технологически допустимую подачу  .

.

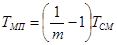

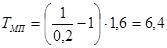

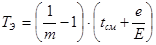

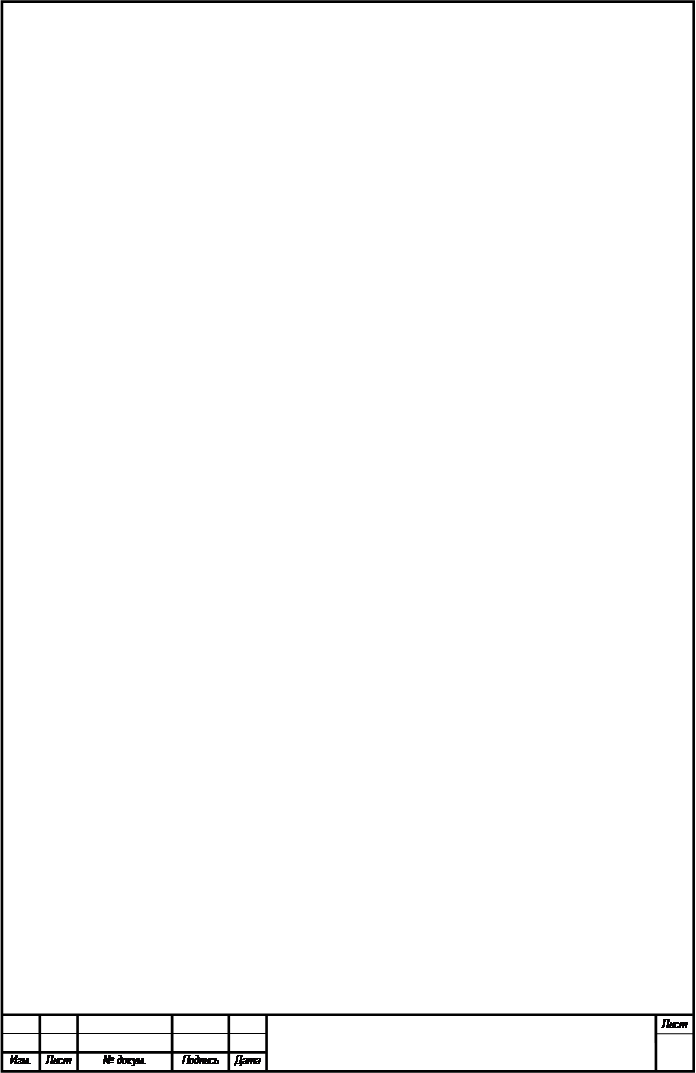

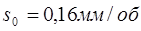

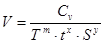

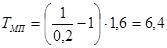

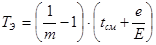

4. Расчет периода стойкости инструмента из обеспечения максимальной производительности обработки.

,

,

где m – показатель степени в зависимости

m=0,2 [ К., табл.17 стр.269]

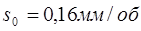

- время на смену затупившегося инструмента и поднастройку его на размер за период стойкости (нормативная величина)

- время на смену затупившегося инструмента и поднастройку его на размер за период стойкости (нормативная величина)  = 1,6мин.

= 1,6мин.

мин.

мин.

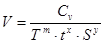

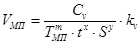

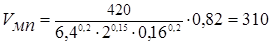

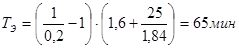

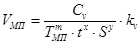

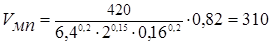

5. Расчет скорости резания из условия обеспечения максимальной производительности обработки проводят по формуле:

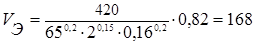

Cv =420, m =0,2, x =0,15, y =0,2 [ К., табл.17 стр.269]

Cv =420, m =0,2, x =0,15, y =0,2 [ К., табл.17 стр.269]

Ki =  1×0,87×0,94=0,82 [ К., табл.18 стр.271]]

1×0,87×0,94=0,82 [ К., табл.18 стр.271]]

м/мин

м/мин

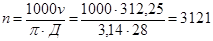

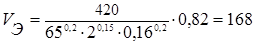

6. Уточнение скорости резания по ряду чисел оборотов шпинделя.

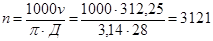

об/мин

об/мин

Так как nmax=2000об/мин [для станков типа 16К20Ф3], то полученное число оборотов не удовлетворяет условию максимальной производительности. Необходимо уменьшить скорость. Для этого найдем период стойкости исходя из экономического фактора:

где Е – стоимость станкомитуты,  – стоимость эксплуатации инструмента за период стойкости.

– стоимость эксплуатации инструмента за период стойкости.

Возьмем Е=1,84 руб.,

Возьмем Е=1,84 руб.,  =25 руб.

=25 руб.

Тогда  м/мин

м/мин

об/мин

об/мин

Корректируем число оборотов по паспорту станка n= 1900 об/мин.

V =  м/мин

м/мин

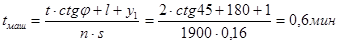

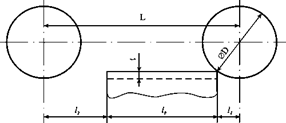

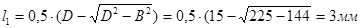

Расчет машинного времени.

,

,  ; где

; где

– величина врезания

– величина врезания

величина перебега инструмента

величина перебега инструмента

.

.

– длина обрабатываемой поверхности в мм.

– длина обрабатываемой поверхности в мм.

Сверление.

Сверление.

Исходные задания:

Материал детали – 12Х18Н9Т.

D = 18 мм, d= 8 мм

Глубина отверстия – L= 50 мм

Тип отверстия - глухое

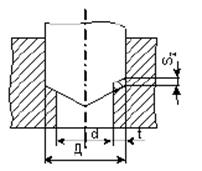

1. Выбор марки инструментального материала и геометрии режущей части инструмента.

Для стали 12Х18Н9Т принимаем сплав ВК8. [К.,табл.3.стр.117]

Выбираем спиральное сверло с коническим хвостовиком (ГОСТ 22736 -77) со следующей геометрией D=18 мм, L=140 мм, l =60 мм и геометриейН=16 мм, XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX режущей части :

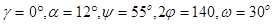

. [Режимы лезвийной обработки деталей ГТД , табл. 3.10 стр.22 ]

. [Режимы лезвийной обработки деталей ГТД , табл. 3.10 стр.22 ]

2. Выбор глубины резания t и числа проходов.

При рассверливании глубина резания равна

Выбор подачи инструмента

При рассверливании отверстий подача, рекомендуемая для сверления, увеличивается в 2 раза. Значения подач рассчитаны на обработку отверстий глубиной менее 3D в условиях жесткой технологической системы.

S = 0,45·2 = 0,9 мм/об [К.,табл.25.стр.277]

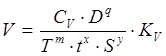

4. Расчет скорости резания при рассверливании :

,

,

,

,

где  – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал;  – коэффициент на инструментальный материал;

– коэффициент на инструментальный материал;  – коэффициент, учитывающий глубину сверления.

– коэффициент, учитывающий глубину сверления.

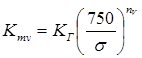

KГ = 0,8, nv=1 [К.,табл.2.стр.262], Kи =1 [К.,табл.6.стр.263], Кl =1 [К.,табл.31.стр.280]

T – период стойкости инструмента : T = 20 мин [К.,табл.30.стр.279]

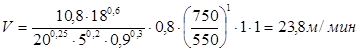

СV =10,8, q=0,6, x=0,2, y=0,3, m=0,25 [К.,табл.29.стр.279]

T = 20 инструмента XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

T = 20 инструмента XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

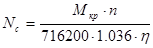

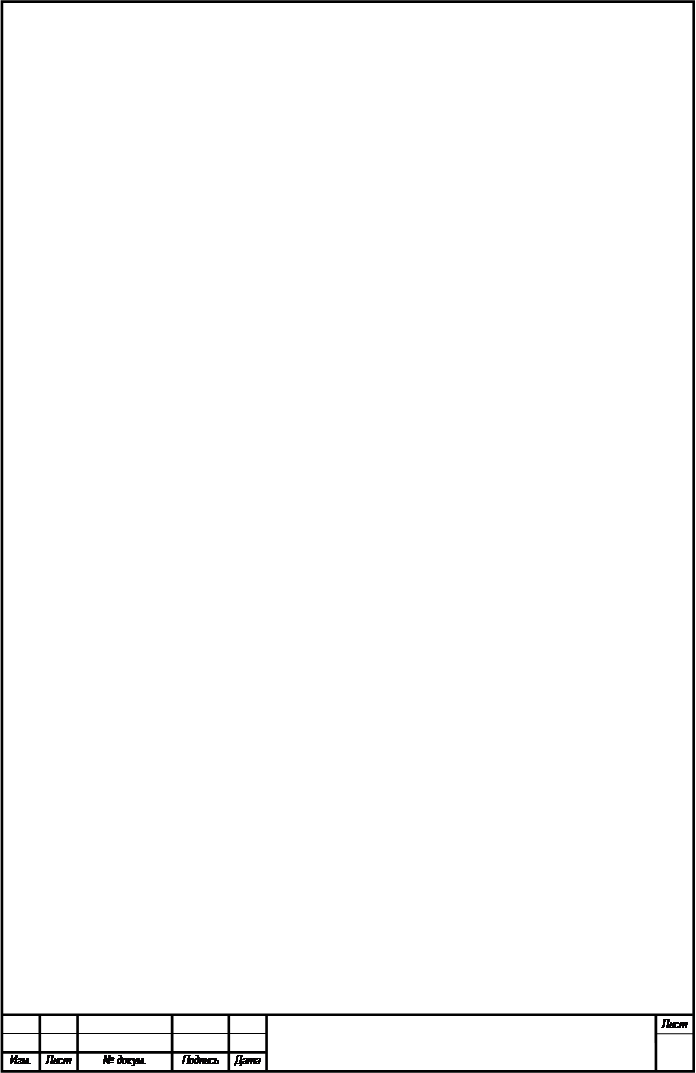

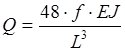

Расчет мощности.

Мощность, затрачиваемую на сверление, подсчитывают по формуле

, кВт,

, кВт,

где  – число оборотов сверла;

– число оборотов сверла;

- суммарный крутящий момент.

- суммарный крутящий момент.

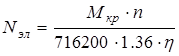

Мощность электродвигателя станка определяется по формуле

,

,

где  – КПД станка.

– КПД станка.

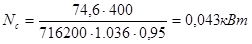

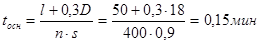

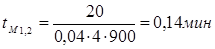

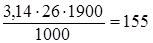

8. Определение машинного времени.

Машинное время при сверлении и рассверливании подсчитывается по формуле

,

,  ,

,

где L – длина прохода сверла в направлении подачи,  ;

;

,

,

где  – глубина сверления,

– глубина сверления,  ;

;

- величина врезания,

- величина врезания,  ;

;

– величина перебега,

– величина перебега,  .

.

Приближенно для сверл с одинарным углом в плане 2φ принимается  .

.

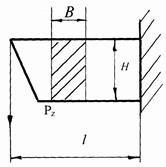

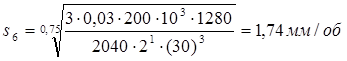

Фрезерование.

Фрезерование.

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей размерной стойкости инструментов.

Исходные задания:

Материал детали – 12Х18Н9Т.

Вид обработки ( фреза ) - концевая

Наружные поверхности шириной 12 мм.

Глубина резания – t=15 мм

Диаметр фрезы – D=15 мм

Длина фрезы – L=80 мм

Решение.

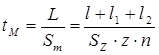

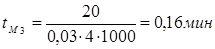

Расчет машинного времени.

Машинное время определяют по формуле

;

;

где  – общая длина прохода фрезы в направлении подачи;

– общая длина прохода фрезы в направлении подачи;

– длина обработанной поверхности,

– длина обработанной поверхности,  ;

;

– перебег фрезы (1–5

– перебег фрезы (1–5  );

);

– путь врезания фрезы;

– путь врезания фрезы;

=12 мм ,

=12 мм ,  =5 мм,

=5 мм,

Список литературы

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 656 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 656 с.

3. Режимы лезвийной обработки деталей ГТД6 Учеб. пособие / В.Ц. Зориктуев, В.В. Постнов, Л.Ш. Шустер и др. Уфа: УАИ, 1991. 80 с.

КУРСОВАЯ РАБОТА

Расчет режимов резания

При механической обработке

по дисциплине

«Физические основы рабочих процессов»

Выполнил: студент гр. МХС-205-д Миняева А.В.

Проверил: Дерябин

Стерлитамак 2007

Содержание

Содержание

Точение …………………………………………………………3-7

Сверление……………………………………………………….8-10

Фрезерование……………………………………………………11-14

Литература……………………………………………………….15

Точение.

Точение.

Задание:

Провести оптимизацию режимов резания в целях достижения наибольшей производительности обработки.

Исходные данные:

1. Тип производства – серийное

2. Материал детали – 12Х18Н9Т.

3. Наружные поверхности обрабатывать одним резцом.

4. Тип лезвийной обработки – получистовая (Rz 40)

5. Содержание операции: точить наружный  28, обеспечив длинновой размер 26 h 11 и шероховатость Rz 40.

28, обеспечив длинновой размер 26 h 11 и шероховатость Rz 40.

6. Закрепление заготовки – в центрах.

Решение.

Выбор марки инструментального материала и геометрии режущей части инструмента.

Сталь 12Х18Н9Т относится к группе коррозионно-стойких хромоникелевых сталей, для получистового и чистового точения которых рекомендуются твердые сплавы ВК8(ВК4) [К.,табл.3.стр.117]. Принимаем сплав ВК8.

Выбираем проходной прямой левый резец (ГОСТ 18879 -73) со следующей геометрией В= 10 мм, Н=16 мм, l =30 мм и геометриейН=16 мм, XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX режущей части:  .

.

2. Выбор глубины резания t и числа проходов.

Для нормирования выбираем окончательный проход с максимальной глубиной резания (для обеспечения максимальной производительности) t =2мм, предельной для обработки с 20  Rz

Rz  80. Таким образом мы обеспечиваем заданную шероховатость обработанной поверхности Rz =40.

80. Таким образом мы обеспечиваем заданную шероховатость обработанной поверхности Rz =40.

Выбор подачи инструмента

Далее производится выбор подачи из следующих ограничивающих факторов:

3.1 шероховатости обработанной поверхности;

3.2 прочности пластины твердого сплава;

3.3 прочности механизма подачи станка;

3.4 жесткости детали с учетом способа крепления;

3.5 прочности державки резца;

3.6 жесткости державки резца.

3.1 По величине шероховатости обработанной поверхности подача выбирается табличным способом (  ).

).

Для чистовой обработки подачу S принимаем в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности с учетом радиуса при вершине резца [К.,табл.14.стр. 268] при Rz = 40, rb= 0,5 мм,

d b = 550 МПа,

.

.

3.2 По прочности пластины твердого сплава – табличным способом (  ).

).

S=1,3 мм/об, Кσ =1,2, ks=1 [К., табл.13 стр. 268]

Кσ – коэффициент, зависящий от мех. свойств стали ( для σ = 550 МПа )

Кσ – коэффициент, зависящий от мех. свойств стали ( для σ = 550 МПа )

ks – поправочный коэффициент на главный угол в плане φ бл. XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

3.3 По прочности механизма подачи станка

=1000 Н (величина предельно допустимой силы

=1000 Н (величина предельно допустимой силы  ).

).

Ср=204, xp=1 yp=0,75 [ К., табл.22 стр.273]

3.4 По жесткости детали с учетом способа крепления:

С учетом того, что деталь закреплена в центрах -  , получим

, получим

Ср=204, xp=1 yp=0,75 [ К., табл.22 стр.273]

Допустимая стрела прогиба  принимается равной при чистовой обработке

принимается равной при чистовой обработке

, где

, где  допуск на

допуск на  .

.

Δ=130 мм (с учетом квалитета точности) [ К., табл.2 стр.441] бразом механизма подачиXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

– модуль упругости материала детали (для стали Е= 200 кН/ мм2 ) ;

– модуль упругости материала детали (для стали Е= 200 кН/ мм2 ) ;

- момент инерции;

- момент инерции;

, для круглого сечения.

, для круглого сечения.

3.5 По прочности державки резца:

, а

, а  , где

, где

- момент сопротивления;

- момент сопротивления;

– допускаемое напряжение на изгиб.

– допускаемое напряжение на изгиб.

Для прямоугольного сечения

;

;

где В и H – толщина и высота державки резца соответствнно;

;

;  , откуда

, откуда

Ср =204, xp=1 yp=0,75 [ К., табл.22 стр.273]

[ σи ]= 20 кг/мм2 (ГОСТ 5949-51)

3.6 По жесткости державки резца:

Стрелка прогиба  при получистовом и чистовом точении

при получистовом и чистовом точении  =0,03…0,05 мм; момент инерции для квадратного сечения

=0,03…0,05 мм; момент инерции для квадратного сечения  .

.

Отсюда

,

,

Е= 200 кН/ мм2

Е= 200 кН/ мм2

Ср =204, xp=1 yp=0,75 [ К., табл.22 стр.273]

Самая малая из этих шести подач -  , значит принимаем для дальнейших расчетов максимальную технологически допустимую подачу

, значит принимаем для дальнейших расчетов максимальную технологически допустимую подачу  .

.

4. Расчет периода стойкости инструмента из обеспечения максимальной производительности обработки.

,

,

где m – показатель степени в зависимости

m=0,2 [ К., табл.17 стр.269]

- время на смену затупившегося инструмента и поднастройку его на размер за период стойкости (нормативная величина)

- время на смену затупившегося инструмента и поднастройку его на размер за период стойкости (нормативная величина)  = 1,6мин.

= 1,6мин.

мин.

мин.

5. Расчет скорости резания из условия обеспечения максимальной производительности обработки проводят по формуле:

Cv =420, m =0,2, x =0,15, y =0,2 [ К., табл.17 стр.269]

Cv =420, m =0,2, x =0,15, y =0,2 [ К., табл.17 стр.269]

Ki =  1×0,87×0,94=0,82 [ К., табл.18 стр.271]]

1×0,87×0,94=0,82 [ К., табл.18 стр.271]]

м/мин

м/мин

6. Уточнение скорости резания по ряду чисел оборотов шпинделя.

об/мин

об/мин

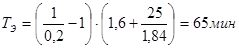

Так как nmax=2000об/мин [для станков типа 16К20Ф3], то полученное число оборотов не удовлетворяет условию максимальной производительности. Необходимо уменьшить скорость. Для этого найдем период стойкости исходя из экономического фактора:

где Е – стоимость станкомитуты,  – стоимость эксплуатации инструмента за период стойкости.

– стоимость эксплуатации инструмента за период стойкости.

Возьмем Е=1,84 руб.,

Возьмем Е=1,84 руб.,  =25 руб.

=25 руб.

Тогда  м/мин

м/мин

об/мин

об/мин

Корректируем число оборотов по паспорту станка n= 1900 об/мин.

V =  м/мин

м/мин

Дата: 2019-12-22, просмотров: 501.