ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Расчет и назначение припусков

На механическую обработку

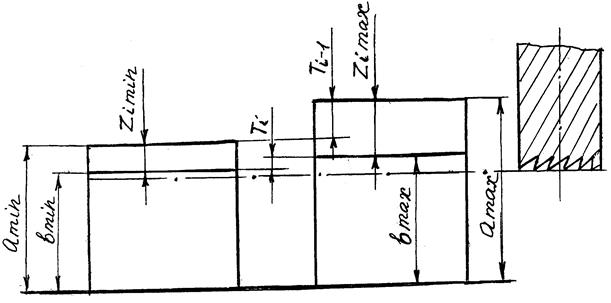

Расчетно-аналитический метод определения припусков на обработку применим для метода автоматического получения размеров на настроенных станках. Так как заготовки поступают на обработку с колебанием размеров поверхностей, подлежащих обработке, то действительные припуски на обработку этих поверхностей будут иметь различные значения. В свою очередь различные величины снимаемых припусков вызывают различные значения составляющих сил резания и соответственно разные уровни деформации технологической системы. Таким образом, при обработке заготовки с наименьшим предельным размером  снимается наименьший припуск на обработку

снимается наименьший припуск на обработку  и достигается наименьший предельный размер

и достигается наименьший предельный размер  (рис. 18). С другой стороны, обработка заготовки с наибольшим предельным размером

(рис. 18). С другой стороны, обработка заготовки с наибольшим предельным размером  производится с наибольшим припуском

производится с наибольшим припуском  и достигается наибольший предельный размер

и достигается наибольший предельный размер  .

.

,

,  .

.

При вычитании из первого уравнения второго получается

,

,

отсюда

,

,  .

.

Рис. 18. Схема расположения припусков на обработку

Минимальный операционный припуск на обработку рассчитывается с использованием следующих выражений:

а)  (при последовательной обработке (48) противолежащих поверхностей – односторонний припуск);

(при последовательной обработке (48) противолежащих поверхностей – односторонний припуск);

б)  (при параллельной обработке (49) противолежащих поверхностей – двухсторонний припуск);

(при параллельной обработке (49) противолежащих поверхностей – двухсторонний припуск);

в)  (при обработке наружных (50) и внутренних поверхностей – двухсторонний припуск),

(при обработке наружных (50) и внутренних поверхностей – двухсторонний припуск),

где  – высота неровностей профиля на предшествующем переходе;

– высота неровностей профиля на предшествующем переходе;  – глубина дефектного поверхностного слоя на предшествующем переходе (ранее использовалось обозначение буквой

– глубина дефектного поверхностного слоя на предшествующем переходе (ранее использовалось обозначение буквой  [7]);

[7]);  – суммарные отклонения взаимного расположения поверхностей (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе) (ранее использовалось обозначение буквой

– суммарные отклонения взаимного расположения поверхностей (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе) (ранее использовалось обозначение буквой  [7];

[7];  – погрешность установки заготовки на выполняемом переходе.

– погрешность установки заготовки на выполняемом переходе.

Максимальный припуск на обработку поверхностей:

внутренних  ;

;

,

,

наружных  ;

;

,

,

где  ,

,  – допуски размеров валов и отверстий на предшествующем переходе;

– допуски размеров валов и отверстий на предшествующем переходе;  ,

,  – допуски размеров на выполняемом переходе.

– допуски размеров на выполняемом переходе.

Максимальные припуски принимают во внимание при определении режимов резания (глубины, подачи, скорости резания) и выбора оборудования по мощности.

Расчетные формулы для определения размеров

наружных поверхностей  ;

;

;

;

;

;

,

,

внутренних поверхностей  ;

;

;

;

;

;

,

,

где  – минимальный (расчетный) припуск на сторону на выполняемый технологический переход;

– минимальный (расчетный) припуск на сторону на выполняемый технологический переход;  – минимальный (расчетный) припуск на обе стороны или на диаметр;

– минимальный (расчетный) припуск на обе стороны или на диаметр;  ,

,  ,

,  ,

,  – наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе соответственно;

– наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе соответственно;  ,

,  ,

,  ,

,  – наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе соответственно.

– наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе соответственно.

Общие припуски  и

и  определяют как сумму промежуточных припусков на обработку.

определяют как сумму промежуточных припусков на обработку.

Правильность проведенных расчетов проверяют по формулам

где  ,

,  ,

,  ,

,  – допуски на размер заготовки и получаемый размер детали соответственно.

– допуски на размер заготовки и получаемый размер детали соответственно.

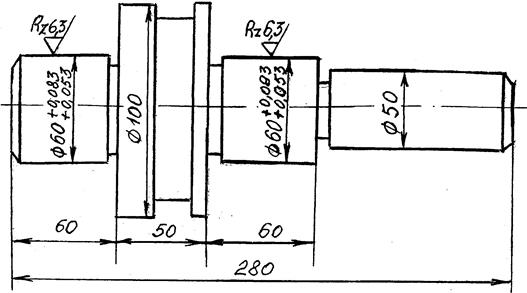

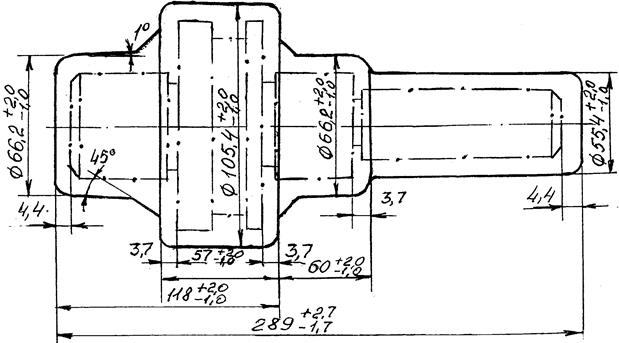

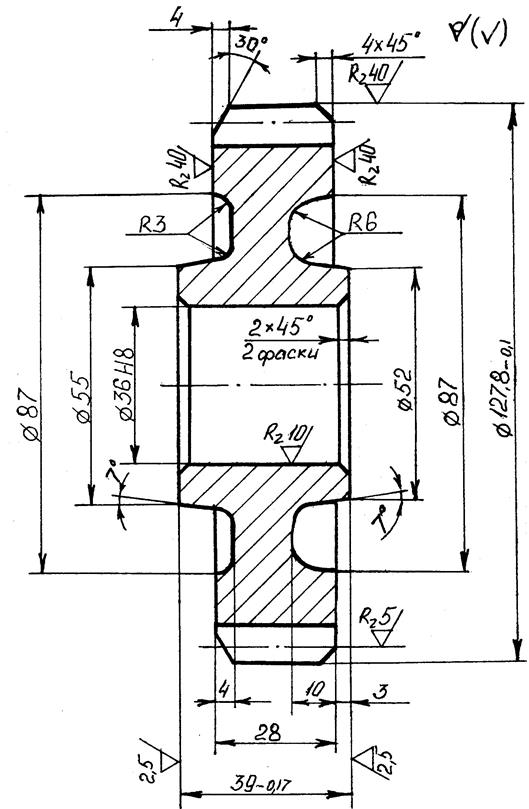

Пример 1. Рассчитать припуски на обработку и предельные размеры для всех переходов обработки поверхности Ø60S7  вала (рис. 19).

вала (рис. 19).

Рис. 19. Чертеж вала

Исходная заготовка – штамповка на ГКМ, группа точности – 2-я. Масса исходной заготовки 11 кг.

Технологический маршрут обработки поверхности Ø60S7  состоит из чернового и чистового точения и шлифования (Прил. 6).

состоит из чернового и чистового точения и шлифования (Прил. 6).

После чистового точения заготовка подвергается закалке ТВЧ. Обработка производится в центрах.

До начала расчета припусков на обработку шейки Ø60S7 вала необходимо установить значения  ,

,  ,

,  и

и  для каждого перехода. Найденные значения вносятся в табл. 26. Для расчетов используются пособия [7, 34]. Определяются значения

для каждого перехода. Найденные значения вносятся в табл. 26. Для расчетов используются пособия [7, 34]. Определяются значения  и

и  для исходной заготовки и каждого перехода:

для исходной заготовки и каждого перехода:

исходная заготовка  мкм,

мкм,  мкм;

мкм;

черновое точение  мкм,

мкм,  мкм;

мкм;

чистовое точение  мкм,

мкм,  мкм.

мкм.

Принимается, что термообработка не изменяет величины  и

и  после чистового точения. Значения

после чистового точения. Значения  ,

,  ,

,  , получаемые в результате шлифования, не оказывают влияния на расчет, так как эта операция является последней. Поэтому соответствующие графы табл. 26 можно не заполнять.

, получаемые в результате шлифования, не оказывают влияния на расчет, так как эта операция является последней. Поэтому соответствующие графы табл. 26 можно не заполнять.

Определение  .

.

Исходная заготовка (рис. 20)

мм,

мм,

где  мм – смещение одних участков поверхностей относительно других за счет несовпадения полуматриц ГКМ [7, 34];

мм – смещение одних участков поверхностей относительно других за счет несовпадения полуматриц ГКМ [7, 34];

мкм

мкм  мм,

мм,

где  мкм/мм – удельное коробление;

мкм/мм – удельное коробление;  мм – расстояние от середины шейки до ближайшего торца.

мм – расстояние от середины шейки до ближайшего торца.

мм,

мм,

– погрешность зацентровки заготовок на фрезерно-центровальном станке;

– погрешность зацентровки заготовок на фрезерно-центровальном станке;  мм;

мм;  – допуск поверхностей, используемых в качестве базовых на фрезерно-центровальной операции;

– допуск поверхностей, используемых в качестве базовых на фрезерно-центровальной операции;  мм – величина износа штампов;

мм – величина износа штампов;  мм – величина недо-штамповки;

мм – величина недо-штамповки;  мкм

мкм  мм – колебания усадки;

мм – колебания усадки;  мкм/мм – удельное колебание усадки;

мкм/мм – удельное колебание усадки;  мм – диаметр шейки вала.

мм – диаметр шейки вала.

Рис. 20. Исходная заготовка вала

Суммарные отклонения расположения (пространственные отклонения) после обработки являются следствием копирования исходных отклонений, они определяются для каждого перехода.

Для чернового точения

мкм,

мкм,

где  – коэффициент уточнения формы.

– коэффициент уточнения формы.

Для чистового точения

мкм.

мкм.

В результате термообработки суммарное отклонение расположения шейки вала относительно его оси изменится на величину (для закалки ТВЧ табличные значения принимают с коэффициентом 0,5)

мкм,

мкм,

где  мкм/мм – удельная кривизна;

мкм/мм – удельная кривизна;  мм – расстояние от середины шейки вала до его ближайшего торца.

мм – расстояние от середины шейки вала до его ближайшего торца.

С учетом величины  значение суммарного отклонения после закалки ТВЧ будет равно

значение суммарного отклонения после закалки ТВЧ будет равно

мкм.

мкм.

Так как в данном случае вся обработка ведется в центрах, то погрешность установки в радиальном направлении равна нулю, т.е.  для каждого перехода.

для каждого перехода.

С учетом последнего минимальные значения припусков будут рассчитываться по формуле

.

.

Минимальный припуск

под черновое точение  мкм;

мкм;

чистовое точение  мкм;

мкм;

шлифование  мкм.

мкм.

Определяются расчетные минимальные размеры шейки вала после каждого перехода, начиная с конечного (чертежного) размера, который получают при шлифовании:

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Эти данные вносятся в графу табл. 26 «Расчетный минимальный размер», а после округления – в графу «Принятые (округленные) размеры по переходам».

Допуск на каждый из технологических переходов устанавливается исходя из таблиц экономических точностей обработки на металлорежущих станках [7, 34, 42] или Прил. 6. Будем считать, что при черновом точении обеспечивается точность, соответствующая IT12 (  мкм), при чистовом – IT10 (

мкм), при чистовом – IT10 (  мкм). Эти данные вносим в табл. 26 (в соответствующую графу). Определяются наибольшие предельные размеры прибавлением допуска к наименьшим предельным размерам:

мкм). Эти данные вносим в табл. 26 (в соответствующую графу). Определяются наибольшие предельные размеры прибавлением допуска к наименьшим предельным размерам:

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

Предельные размеры припусков определяются как разность соответствующих наибольших или наименьших предельных размеров.

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм.

мм.

| Рис. 21. Схема расположения припусков и допусков на обработку поверхности вала |

| Таблица 26 Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Ø60S7 | Полученные предельные припуски с учетом округления, мм |

| - | 4,43 | 0,42 | - | 0,30 | 5,15 |

| - | 6,97 | 0,76 | - | 0,39 | 8,12 | ||

| Принятые (округленные) размеры по переходам, мм |

| 65,2 | 60,77 | 60,35 | - | 60,053 |

| |

| 68,2 | 61,23 | 60,47 | - | 60,083 | |||

|

| 3000 | 460 | 120 | - | 30 | |||

|

| 65,207 | 60,767 | 60,349 | - | 60,053 | |||

|

| - | 2·2220 | 2·209 | - | 2·148 | |||

| Элементы припуска, мкм |

| - | - | - | - | - | ||

| 1820 | 109 | 73 | 88 | - | |||

| 250 | 50 | 30 | - | - | |||

| 150 | 50 | 30 | - | - | |||

| Технологический переход | Исходная заготовка | 1. Точение черновое | 2. Точение чистовое | Термообработка (закалка ТВЧ) | 3. Шлифование | |||

Определим общие припуски

мм;

мм;

мм.

мм.

Проверка правильности выполненных расчетов

;

;  .

.

Схема расположения припусков и допусков на обработку поверхности Ø60S7 вала приведена на рис. 21.

Величина номинального припуска определяется с учетом несимметричного расположения поля допуска исходной заготовки:

мм,

мм,

где  ;

;  мм – износ штампа;

мм – износ штампа;

мкм

мкм  мм – колебания усадки;

мм – колебания усадки;

мкм/мм – удельное колебание усадки;

мкм/мм – удельное колебание усадки;

мм – диаметр шейки вала.

мм – диаметр шейки вала.

Тогда номинальный диаметр заготовки будет

мм.

мм.

На чертеже исходной заготовки размер поверхности указывается Ø66,2  .

.

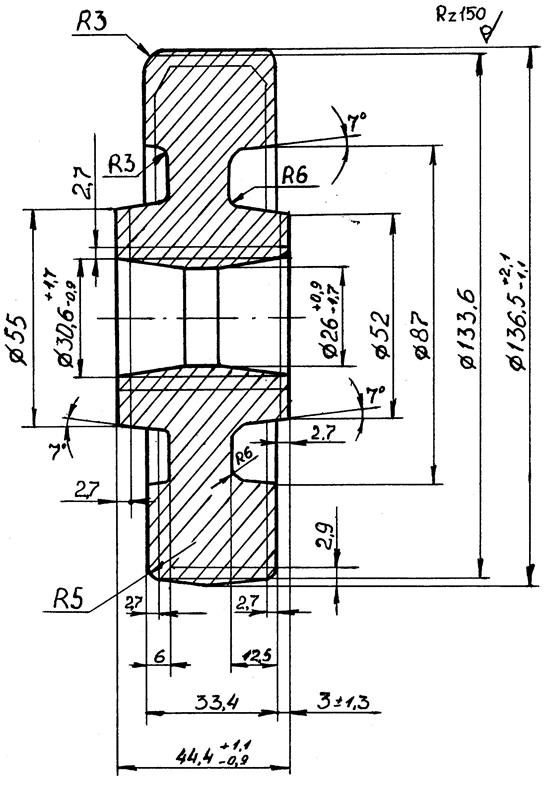

Пример 2. Требуется назначить припуски и определить допуски исходной заготовки для изготовления зубчатого колеса с отверстием (рис. 22).

Исходной заготовкой является штамповка на ковочно-штамповочном прессе. Точность изготовления – II класс. Материал заготовки – легированная сталь. Припуски и предельные отклонения назначаются с учетом следующих факторов: степени сложности поковки С2, группы стали М2, нагрев исходной заготовки индукционный, масса поковки 3,3 кг (рис. 23).

Рис. 22. Чертеж зубчатого колеса

Рис. 23. Исходная заготовка зубчатого колеса

Припуски на обработку (см. п. 2.4) наружного диаметра Ø127,8 составляют 2,9 мм. Тогда диаметр поковки:  мм. С учетом штамповочного уклона на наружном диаметре, равном

мм. С учетом штамповочного уклона на наружном диаметре, равном  , диаметр поковки будет:

, диаметр поковки будет:  мм.

мм.

Припуск на обработку отверстия Ø36 будет 2,7 мм, а диаметр отверстия поковки:  мм. С учетом штамповочного уклона

мм. С учетом штамповочного уклона  на диаметр отверстия диаметр отверстия будет:

на диаметр отверстия диаметр отверстия будет:  мм.

мм.

На торцовые поверхности припуск будет составлять 2,7 мм (размеры 28 и 39). Размеры поковки соответственно будут:  мм и

мм и  мм.

мм.

Допуски на размеры поковки:

на наружный диаметр  мм;

мм;

на диаметр отверстия  мм;

мм;

на торцовые поверхности  и

и  .

.

Однако учитывая, что исходной базой является правая торцовая поверхность, размер 33,4 оставляем открытым, а на размер 3 мм устанавливаем симметричный допуск из расчета среднего значения, т.е.

мм.

мм.

Тогда размер 3 мм с допуском ±1,3 мм будет указан, как 3±1,3 мм.

Дата: 2019-12-09, просмотров: 372.

вала

вала