5.1. Содержание понятий: размеры номинальные, действительные, предельные; допуск и поле допуска; предельные отклонения, зазор, натяг, допуск посадки. Системы отверстия и вала; выбор системы.

5.2. Квалитеты; единица допуска. Основные отклонения. Правила обозначения на чертежах предельных отклонений, полей допусков и посадок.

[4, 9, 16].

Методические указания

Номинальный размер - размер, который указывают на чертеже на основании инженерных расчетов; относительно этого размера отсчитываются отклонения.

Действительный размер - размер установленный измерением с допустимой погрешностью.

Предельные размеры - два предельно допустимых размера (наибольший и наименьший), между которыми должен находиться или которым может быть равен действительный размер годной детали.

| Предельные размеры отверстия | Предельные размеры вала |

| Dmax=Dн+ES Dmin=Dн+EI | dmax=dн+es dmin=dн+ei |

Отклонение (верхнее и нижнее) - это алгебраическая разность между предельным размером (наибольшим или наименьшим) и соответствующим номинальным размером.

Допуск - разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

| Допуск отверстия | Допуск вала |

| ТD= Dmax- Dmin | Тd= dmax- dmin |

Поле допуска отличается от допуска тем, что оно определяет не только величину, но и расположение этого допуска относительно номинального размера.

Правила нанесения предельных отклонений установлены ГОСТом 2.307-68. Характер соединения деталей называется посадкой. Подвижные соединения характеризуются наличием зазора, неподвижные - наличием натяга. Разновидностью неподвижных посадок являются переходные, при которых после сборки может получиться либо натяг, либо зазор.

Формулы для расчета зазора, натяга и переходной посадки:

| Зазор | Натяг | Переходная |

| Smax=Dmax-dmin Smin=Dmin-dmax TS= Smax- Smin | Nmax=dmax-Dmin Nmin=dmin-Dmax TN= Nmax- Nmin | Smax=Dmax-dmin Nmax=dmax-Dmin TN(S)= Smax+ Nmax |

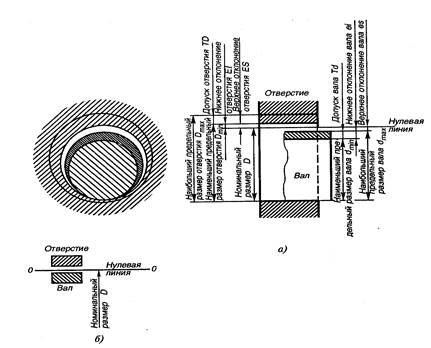

Таблицы допусков и посадок составлены в системе отверстия и в системе вала. В системе отверстия при данных размерах и точности соединения нужную посадку получают изменением предельных размеров вала, не меняя при этом предельных размеров основной детали - отверстия (рис.1).

Рис.1. Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительны, отклонения вала отрицательны)

Термин «отверстие» служит для обозначения внутренних (охватывающих) элементов детали; термин «вал» - для обозначения наружных (охватываемых) элементов детали. В системе вала основной деталью является вал, нужную посадку получают изменением предельных размеров отверстий (рис.1).

СА СВ

Рис.2. Системы отверстия и вала

Пример. Определить предельные размеры, допуски, зазоры и натяги в соединениях при посадке с зазором, натягом и переходной. Предельные отклонения взяты по ГОСТ 25346—82 и для отверстий остаются неизменными для всех приводимых в примере посадок [9].

Отверстие:

номинальный размер D = 40 мм;

ES = + 25 мкм;

EI = 0;

Dmax = 40,000 + 0,025 = 40,025 мм;

Dmin „ = 40 мм;

TD = 40,025 - 40,000 = 0,025 мм [9].

Таблица 1

Для посадки с зазором (Ø 40 H 7/ f 7):

| ||||||||||||

| Для посадки с натягом (Ø 40 H 7/ r 6) | ||||||||||||

| ||||||||||||

| Для переходной посадки (Ø40Н7/к 6): | ||||||||||||

|

Системы отверстия и вала формально равноправны. Однако система отверстия является предпочтительной как более экономичная. Это обуславливается меньшим количеством типоразмеров необходимого инструмента: валы обрабатываются одним и тем же резцом или шлифовальным кругом, тогда как отверстия - режущим инструментом определенного диаметра (зенкерами, развертками, протяжками).

Квалитеты (степени точности) - ступени градации значений допусков системы. Для гладких соединений ГОСТ 25346-82 устанавливает 21 квалитет, которым присвоены номера (в порядке понижения точности) от 01 до 19. Стандартный допуск того или иного квалитета обозначается сочетанием букв IT и номера квалитета (например, IT01, IT5, IT14 и т.д.). Единица допуска -множитель в формулах допусков системы, являющийся функцией номинального размера. Единицу допуска для гладких соединений определяют по следующим зависимостям ИСО и ЕСДП-СЭВ: для размеров до 500 мм

для размеров свыше 500 до 10000 мм I = 0,004D +2,1 (где D - в мм; i или I - в мкм).

для размеров свыше 500 до 10000 мм I = 0,004D +2,1 (где D - в мм; i или I - в мкм).

Допуски могут рассматриваться как произведение единицы допуска на коэффициент «а», называемый числом единиц допуска: Т = а × i или Т = а × I

(D - среднегеометрический размер интервала размеров,  . Здесь D 1 и D 2 - крайние размеры интервала). Например, в ГОСТ 25346-82 диапазон размеров до 10000 мм разбит на 26 интервалов.

. Здесь D 1 и D 2 - крайние размеры интервала). Например, в ГОСТ 25346-82 диапазон размеров до 10000 мм разбит на 26 интервалов.

Посадки различного характера в системе отверстия или вала получают изменением расположения поля допуска сопрягаемой детали. Это расположение определяется основным отклонением, за которое из двух предельных принимают ближайшее к нулевой линии. Основные отклонения обозначают буквами латинского алфавита (заглавными - для отверстий, строчными - для валов). Числовые значения основных отклонений не зависят от квалитета, но изменяются от интервала к интервалу номинальных размеров. Условные обозначения любых отдельных полей допусков состоят из сочетания буквы (основное отклонение) и номера квалитета (величина допуска), например, h5, Н7, а12, F4 и т.п.

Основные правила указания допусков и посадок на чертежах регламентированы ГОСТом 2.307-68.

Неуказанные предельные отклонения оговариваются в технических требованиях чертежа. Основные правила назначения неуказанных предельных отклонений размеров установлены в ГОСТ 25670-83.

Вопросы для самопроверки

1. Основные понятия о размерах и сопряжениях.

2. Понятия о посадках. Допуск и посадки.

3. Система отверстия и система вала.

4. Квалитеты и единица допуска в ЕСДП СЭВ.

5. Основные отклонения. Правила общее и специальное.

6. Образование поля допуска и посадок в ЕСДП СЭВ.

7. Назначение посадок по видам: с зазором, натягом, переходные.

8. Расчет вероятности получения натягов и зазоров в переходных посадках.

9. Условные обозначения на чертежах посадок и отклонений размеров.

10. Неуказанные предельные отклонения размеров.

Размерные цепи

6.1. Размерные цепи. Основные термины и определения. Классификация размерных цепей. Методы расчета размерных цепей. Прямая и обратная задачи решения размерных цепей. [4, 5, 9, 16].

Методические указания

При конструировании механизмов, машин и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допуски. Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерная цепь (ГОСТ 16319-80) - совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Размерные цепи классифицируются по ряду признаков [4]. По области применения различают конструкторскую, технологическую, измерительную размерные цепи; по месту изделия - детальную и сборочную; по расположению звеньев - линейную, угловую, плоскую и пространственную.

Размерные цепи по ГОСТу 16320-80 используются для решения прямой и обратной задач. Прямая (проектная) задача состоит в определении размеров и предельных отклонений всех составляющих звеньев размерной цепи по известным размерам и отклонениям исходного звена. Обратная (поверочная) задача заключается в определении размера и отклонений замыкающего звена по известным размеру и отклонениям составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с технологическими условиями. Замыкающим называется звено, которое в процессе обработки или при сборке изделия получается последним, то есть представляет собой результат выполнения всех остальных звеньев цепи.

Составляющими называются все остальные звенья с изменением которых изменяется и замыкающее звено.

Расчеты размерных цепей производятся следующими методами:

полной взаимозаменяемости; вероятностным; групповой взаимозаменяемости (селективной сборки); пригонки; регулирования.

Выбор метода расчета зависит от функционального назначения изделия, его конструктивных и технологических особенностей, стоимости изготовления, типа производства и других факторов.

Вопросы для самопроверки

1. Размерные цепи. Классификация. Основные определения.

2. Методы расчета размерных цепей.

3. Решение прямой задачи размерных цепей.

4. Решение обратной задачи размерных цепей.

5. Области применения расчета размерных цепей по методу полной взаимозаменяемости и по вероятностному методу.

Дата: 2019-12-10, просмотров: 382.