СОДЕРЖАНИЕ

Введение ...........................................................................................................4

1. Стандартизация в области метрологии......................................................5

2. Основы метрологии и технических измерений.........................................6

3. Средства измерений.....................................................................................8

4. Основы стандартизации.............................................................................10

5. Единая система допусков посадок гладких соединений........................13

6. Размерные цепи..........................................................................................18

7. Качество и конкурентоспособность продукции………………………..19

8. Основы сертификации...............................................................................26

Задача 1. Взаимозаменяемость гладких цилиндрических соединений….33

Задача 2. Выбор измерительных средств для контроля размеров……….36

Методические указания для контрольной работы и методические

указания по ее выполнению………………………………………………..40

Вопросы контрольной работы……………………………………………..41

Перечень практических работ………………………………………………45

Примерные экзаменационные вопросы по дисциплине…………………..46

Рекомендуемая литература …………………………………………………47

Приложение ………………………………………………………………….48

ВВЕДЕНИЕ

Учебной дисциплиной «Метрология, стандартизация и сертификация» предусматривается изучение профессиональных видов деятельности в области метрологии, стандартизации, сертификации и контроля качества продукции, процессов и услуг. Стандартизация как вид научно-технической деятельности направлена на достижение оптимальной степени упорядочения путем установления правил и норм в определенной области, в том числе и в области качества. Сертификация – это вид деятельности по подтверждению третьей независимой стороной соответствия качества требованиям стандартов и других нормативных документов.

По данной дисциплине предусматривается выполнение одной домашней контрольной работы. На установочных занятиях студентов знакомят с программой дисциплины, методикой работы над учебным материалом и выполнения одной домашней контрольной работы. Варианты домашней контрольной работы составлены применительно к действующей рабочей программе по дисциплине.

Обзорные лекции проводятся по сложным для самостоятельного изучения темам программы. Проведение практических занятий предусматривает своей целью закрепление теоретических знаний и приобретение практических умений по программе учебной дисциплины. Выполнение домашней контрольной работы определит степень усвоения студентами изученного материала и умение применять полученные знания при решении практических задач.

Учебный материал рекомендуется изучать в той последовательности, которая дана в методических указаниях:

· ознакомление с тематическим планом и методическими указаниями по темам;

· изучение программного материала по рекомендуемой литературе;

· составление ответов на вопросы самоконтроля, приведенные после каждой темы;

· выполнение контрольной работы.

В результате освоения дисциплины обучающийся должен уметь:

· оформлять технологическую и техническую документацию в соответствии с действующей нормативной базой на основе использования основных положений метрологии, стандартизации и сертификации в производственной деятельности;

· применять документацию систем качества;

· применять требования нормативных документов к основным видам продукции (услуг) и процессов;

В результате освоения дисциплины обучающийся должен знать:

- документацию систем качества;

- единство терминологии, единиц измерения с действующими стандартами и международной системой единиц СИ в учебных дисциплинах;

- основные положения систем (комплексов) общетехнических и организационно-методических стандартов;

- основные понятия и определения метрологии, стандартизации и сертификации;

- основы повышения качества продукции

стандартов в целях сертификации продукции, процессов и услуг в области машиностроения.

Учебная дисциплина «Метрология, стандартизация и сертификация» базируется на знаниях и умениях, полученных при изучении дисциплин «Математика», «Информатика», «Инженерная графика» и др. В ней систематизируются знания кибернетического подхода в совместном проектировании промышленной продукции и процессов в жизненном цикле, овладение научно-методическими и организационными основами интеграции управления качеством объектов промышленности, умения поиска необходимой Нормативной документации и работы с ней при решении профессиональных задач.

Первая часть методических указаний содержит 8 разделов, каждый из которых включает в себя учебную программу, краткие методические указания по данному разделу и перечень вопросов для самопроверки. Во второй части приведены задания для решения задач и методические указания по их выполнению. Контрольные задания для разных специальностей сформированы в соответствии с учебными программами; контрольная работа включает письменные ответы на два вопроса для самопроверки и решение 2 задач.

Варианты заданий по теоретическим вопросам соответствуют последней цифре по журналу учета теоретического обучения.

Методические указания

В современном производстве невозможно обойтись без методов и средств обеспечения их единства и способов достижения требуемой точности.

Измерение - это сравнение измеряемой величины с известной при помощи специальных технических средств, имеющих нормированные метрологические характеристики. Под единством измерений понимают такое состояние измерений, при котором их результаты выражены в узаконенных единицах и погрешности измерений известны с заданной вероятностью. В настоящее время необходим высокий уровень метрологического обеспечения производства, под которым понимают установление и применение научных, организационных и правовых основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений.

Будущему инженеру следует ознакомиться с историей развития метрологии, знать о вкладе отечественных ученых в развитие этой науки, изучить основные задачи метрологии, усвоить, насколько важную роль играют метрология и измерительная техника в выбранных специальностях.

Необходимо знать, что правовой основой метрологического обеспечения является законодательная метрология, которая регламентирует соблюдение основных метрологических требований и норм в законодательном порядке. Законодательная метрология - это раздел метрологии, включающий комплексы взаимосвязанных и взаимообусловленных общих правил, требований и норм, а также другие вопросы, нуждающиеся в регламентации и контроле со стороны государства, направленные на обеспечение единства измерений и единообразие средств измерений. Комплекс взаимосвязанных правил, положений, требований и норм, соблюдение которых необходимо для достижения единства и требуемой точности измерений, установлен стандартами ГСИ. Задачи ведомственных (отраслевых) служб стандартизации в области метрологии следует изучать по материалам, приведенным в [1, 4, 7, 8, 15].

Вопросы для самопроверки

1. Задачи метрологической службы РФ.

2. Основные задачи метрологии.

3. Международные метрологические организации.

4. Технологические и организационные основы метрологического обеспечения.

5. Роль метрологии в научно-техническом прогрессе.

6. Роль метрологии и измерительной техники в современном производстве.

7. История развития метрологии, вклад в ее развитие отечественных ученых.

8. Направления развития и перспективы дальнейшего развития метрологии.

9. Метрологический контроль и надзор.

10. Примеры нормативных документов по метрологии.

Методические указания

Современная метрология занимается преимущественно физическими величинами, под которыми понимается свойство, общее в качественном отношении многим объектам. В количественном отношении эта величина индивидуальна для каждого объекта. Качественная характеристика всего многообразия физических объектов в соответствии с международной системой единиц (СИ) может быть определена достаточно малым числом основных понятий: длина, масса, время, сила электрического тока, термодинамическая температура, количество вещества и сила света. Совокупность этих понятий и их наименования (метр, килограмм, секунда и т.п.) образуют основные единицы СИ. Для характеристики других физических объектов, например, площади, силы, энергии используются производные единицы СИ. При работе с объектами, имеющими сравнительно малое значение, применяются дольные единицы (например, сантиметр, миллиграмм) либо кратные [1, 4, 15]. Определить количественную характеристику физической величины (в дальнейшем просто величины) означает, произвести измерение. Существуют различные методы измерений [4]: непосредственной оценки, сравнения с мерой, замещения и т.д. В частности, метод непосредственной оценки - это метод измерения, при котором значение величины определяют по отчетному устройству измерительного прибора. Другие методы описаны в [4, 15].

Другими характеристиками измерений являются их виды [4, 15]: прямые, косвенные, совокупные и совместные. Например, под прямыми измерениями понимают такие,- при которых искомое значение величины находят из опытных данных (температуру - термометром, электрическое напряжение - вольтметром и т.д.). Другие виды измерений объяснены в [4]. Выбор метода и вида измерений определяется требуемой точностью измерений, условиями проведения измерений и другими факторами. При расчете погрешности физической величины следует учитывать объект измерения, окружающую среду, методические погрешности, погрешности средств измерений и т.д. Для оценки действительного значения величины используются абсолютные и относительные погрешности.

Результаты измерений содержат систематические и случайные погрешности. Основными причинами систематических погрешностей являются инструментальные и методические погрешности. Они могут быть выявлены и устранены или уменьшены. Для повышения достоверности действительного значения величины проводятся многократные измерения, что позволяет объективно оценить случайную составляющую погрешности измерений. Первичной оценкой номинального значения измеряемой величины являются, как правило, среднее арифметическое значение измеряемой величины и среднее квадратическое отклонение (СКО). Они зависят от количества измерений. Поэтому вводится понятие доверительных интервалов с доверительной вероятностью. Эти понятия взаимосвязаны. Доверительные интервалы устанавливаются по СКО с учетом количества измерений и доверительной вероятности. Последняя характеризует относительное число попаданий измеряемой величины в доверительный интервал.

При написании полученной при измерениях физической величины должна быть указана и погрешность ее измерения.

Вопросы для самопроверки

1. Единица измерений.

2. Виды измерений.

3. Методы измерений.

4. Метод непосредственной оценки и метод сравнения с мерой; их преимущества и недостатки.

5. Модификации метода сравнения с мерой.

6. Погрешности измерений.

7. Виды систематических погрешностей и способы их устранения.

8. Случайные погрешности и законы их распределения.

9. Обработка результатов измерений. Доверительный интервал.

10. Нормальный закон распределения вероятностей. Правило трех сигм.

Средства измерений

3.1. Средства измерений и их классификация. Эталоны. Передача разме ров единиц от эталонов к рабочим средствам измерений. Поверочные схемы. Поверка и калибровка средств измерений. Погрешности средств измерения:

абсолютная, относительная и приведенная. Классы точности.

3.2. Меры. Измерительные приборы. Измерительные преобразователи. Измерительные установки и системы. [1, 4, 7, 8, 15]

Методические указания

Средства измерения подразделяются на образцовые и рабочие [1, 4, 15]. Образцовые предназначены для передачи единицы физической величины другим средствам измерений, рабочие – для технических измерений.

В поверочных схемах оговариваются порядок и методика передачи единиц измерения в зависимости от метрологических характеристик средств измерения. Поверочная схема может быть: государственной, ведомственной, локальной. Государственная устанавливает передачу информации о размере единицы в масштабах страны; возглавляется государственными или специальными эталонами. Ведомственная поверочная схема уточняет требования государственной схемы применительно к специфике данного ведомства; возглавляется рабочими эталонами или исходными образцовыми средствами. Локальная поверочная схема уточняет требования государственной схемы применительно к условиям предприятия; возглавляется исходным образцовым средством.

Эталон - это техническое устройство, обеспечивающее воспроизведение и (или) хранение единицы физической величины с целью передачи ее размера рабочему средству измерения. Эталоны единиц классифицируют по ряду признаков. Например, по точности воспроизведения единиц и подчиненности различаются первичные (исходные) и вторичные эталоны. К вторичным относятся эталоны-копии, эталоны сравнения и рабочие эталоны.

Поверкой называется проверка соответствия метрологических характеристик нормам и установление на этой основе пригодности средств измерений к применению.

Контроль средств измерения на предмет их пригодности к применению осуществляется двумя основными видами: поверкой и калибровкой. Калибровка средства измерения - это совокупность операций, выполняемых калибровочной лабораторией для определения и подтверждения действительных значений метрологических характеристик и (или) пригодности средства измерений к применению в сферах, не подлежащих государственному метрологическому контролю в соответствии с установленными требованиями.

Поверка обязательна для средств измерений, применяемых в сферах, подлежащих государственному метрологическому контролю (ГМК) и надзору, калибровка же - процедура добровольная, поскольку относится к средствам измерения, не подлежащим ГМК.

Средства измерения по функциональному назначению делят на меры, измерительные преобразователи, измерительные приборы, измерительные системы и измерительные установки.

Характеристики свойств средств измерений, оказывающих влияние на результаты измерений и их точность, называются метрологическими характеристиками. К метрологическим характеристикам относятся: цена деления шкалы, пределы измерений, диапазон показаний, диапазон измерений, чувствительность измерительного устройства и погрешности средств измерения. Различают абсолютную, относительную и приведенную погрешности. Обобщенной метрологической характеристикой средства измерения является класс точности, определяемый пределами допускаемых погрешностей, влияющими на точность результатов измерения [1, 4, 15].

По зависимости от измеряемой величины погрешности средства измерений разделяют на аддитивные и мультипликативные. Аддитивные (суммируемые) погрешности не зависят от измеряемой величины. Мультипликативные (умножаемые) погрешности изменяются пропорционально измеряемой величине. Могут быть составляющие, имеющие более сложную зависимость от измеряемой величины, например, так называемые погрешности от нелинейности статической характеристики преобразователя.

На практике часто возникает задача определения результирующей (суммарной) погрешности по известным значениям составляющих этой погрешности. Результирующую погрешность определяют по правилу суммирования случайных величин. Это правило основано на известных положениях теории вероятности.

Вопросы для самопроверки

1. Метрологические характеристики средств измерений.

2. Эталоны. Разновидности.

3. Классификация рабочих средств измерений по точности.

4. Поверка и калибровка средств измерений.

5. Поверочные схемы.

6. Классификация средств измерений по функциональному назначению.

7. Погрешности средств измерения.

8. Классы точности приборов. Назначение и обозначение.

9. Аддитивные и мультипликативные погрешности средств измерений.

10. Суммирование погрешностей измерения.

Основы стандартизации

4.1. Сущность стандартизации и ее задачи. Основополагающие документы по стандартизации. Развитие и состояние стандартизации в РФ.

4.2. Государственная система стандартизации. Ведомственная служба стандартизации. Государственный контроль и ведомственный надзор за введением и соблюдением стандартов. Категории и виды стандартов. Научно-технические принципы стандартизации. Комплексная и опережающая стандартизация. Ряды предпочтительных чисел.

4.3. Международная стандартизация. Международные организации по стандартизации.

4.4. Стандартизация и взаимозаменяемость. Термины и определения в области взаимозаменяемости. Унификация, систематизация, типизация. Виды взаимозаменяемости. Функциональная и геометрическая взаимозаменяемость. Полная и неполная взаимозаменяемость. Внешняя и внутренняя взаимозаменяемость. Условия выполнения взаимозаменяемости.

4.5. Межотраслевые системы государственных стандартов (ЕСКД, ЕСТД, ЕСТПП и т.д.). Единая система конструкторской документации (ЕСКД). Назначение и выполняемые функции. Классификация стандартов, входящих в ЕСКД. Виды изделий. Виды конструкторских документов. Стадии разработки. Эксплуатационные и ремонтные документы (ГОСТ 2.601-68 - ГОСТ 2.609-79). Основные требования к графическим и текстовым документам. [4, 7, 8, 16].

Методические указания

Под стандартизацией понимается плановая деятельность по установлению обязательных правил, норм, требований, выполнение которых обеспечивает экономически оптимальное качество продукции, повышение производительности труда и эффективности использования материальных ценностей при соблюдении требований безопасности. Нормативно-технический документ по стандартизации, устанавливающий комплекс норм, правил, требований к объекту стандартизации и утвержденный компетентным на то органом, является стандартом.

Государственная система стандартизации (ГСС) устанавливает порядок проведения работ по стандартизации в РФ. ГСС базируется на основных принципах: оптимальности, динамизма, системности. Созданы службы стандартизации в отраслях народного хозяйства и на предприятиях. Целесообразность разработки каждого стандарта обосновывается потребностями промышленности и ожидаемым техническим и экономическим эффектом.

В нашей стране руководство деятельностью ведомственных (отраслевых) служб стандартизации и стандартизацией в государственном масштабе осуществляет Госстандарт РФ.

В области международной стандартизации работают различные международные и региональные организации; наиболее представительной является Международная организация по стандартизации (ИСО). Ее высшим органом является Генеральная Ассамблея. Органами ИСО являются комитеты совета, технические комитеты и центральный секретариат.

Являясь одной из важнейших категорий стандартизации, взаимозаменяемость предлагает комплекс научно-технических исходных положений, выполнение которых от проектирования до эксплуатации и ремонта обеспечивает взаимозаменяемость на уровне деталей, сборочных единиц и механизмов. Взаимозаменяемость может быть: геометрической и функциональной, полной и неполной, внутренней и внешней.

Уровень взаимозаменяемости производства характеризуется отношением трудоемкости изготовления взаимозаменяемых деталей и частей к общей трудоемкости изготовления изделия.

Наибольшее распространение в мировой практике получила геометрическая взаимозаменяемость. В стандартах это нашло отражение в виде общих норм, распространяющихся на все отрасли в машиностроении. Основой для их разработки служат стандарты на ряды предпочтительных чисел и ряды нормальных линейных размеров. Единая система допусков и порядок для гладких цилиндрических и плоских соединений (ЕСДП СЭВ), а также ряды отклонений и допусков для гладких и плоских соединений предусмотрены ГОСТом 25346-89. Поля допусков и рекомендуемые посадки регламентируются ГОСТами 25348-82, 25347-82 и 25349-82.

Своеобразной формой комплексной стандартизации является стандартизация межотраслевых систем. Разработаны такие крупные межотраслевые системы, как единая система конструкторской документации (ЕСКД), единая система технологической документации (ЕСТД), единая система технологической подготовки и производства (ЕСТПП) и др.

ЕСКД - комплекс государственных стандартов, устанавливающих взаимосвязанные правила и положения по порядку разработки, оформления и обращения конструкторской документации. Стандарты на конструкторскую документацию включают общие положения, классификацию и обозначение изделий в конструкторских документах и общие правила выполнения эксплутационной и ремонтной документации.

Вопросы для самопроверки

1. Основные задачи государственной системы стандартизации РФ. Объекты стандартизации.

2. Категории и виды стандартов.

3. Стандартизация технической документации. Основные положения о комплексных межотраслевых системах стандартов (ЕСКД, ЕСТД, ЕСТПП и др).

4. Научно-технические принципы стандартизации.

5. Органы и службы стандартизации РФ, отраслей народного хозяйства, организаций и учреждений.

6. Комплексная и опережающая стандартизации.

7. Виды стандартов ЕСКД.

8. Взаимозаменяемость. Разновидности.

9. Унификация, систематизация, типизация.

10. Принципы построения рядов нормальных размеров.

Методические указания

Номинальный размер - размер, который указывают на чертеже на основании инженерных расчетов; относительно этого размера отсчитываются отклонения.

Действительный размер - размер установленный измерением с допустимой погрешностью.

Предельные размеры - два предельно допустимых размера (наибольший и наименьший), между которыми должен находиться или которым может быть равен действительный размер годной детали.

| Предельные размеры отверстия | Предельные размеры вала |

| Dmax=Dн+ES Dmin=Dн+EI | dmax=dн+es dmin=dн+ei |

Отклонение (верхнее и нижнее) - это алгебраическая разность между предельным размером (наибольшим или наименьшим) и соответствующим номинальным размером.

Допуск - разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

| Допуск отверстия | Допуск вала |

| ТD= Dmax- Dmin | Тd= dmax- dmin |

Поле допуска отличается от допуска тем, что оно определяет не только величину, но и расположение этого допуска относительно номинального размера.

Правила нанесения предельных отклонений установлены ГОСТом 2.307-68. Характер соединения деталей называется посадкой. Подвижные соединения характеризуются наличием зазора, неподвижные - наличием натяга. Разновидностью неподвижных посадок являются переходные, при которых после сборки может получиться либо натяг, либо зазор.

Формулы для расчета зазора, натяга и переходной посадки:

| Зазор | Натяг | Переходная |

| Smax=Dmax-dmin Smin=Dmin-dmax TS= Smax- Smin | Nmax=dmax-Dmin Nmin=dmin-Dmax TN= Nmax- Nmin | Smax=Dmax-dmin Nmax=dmax-Dmin TN(S)= Smax+ Nmax |

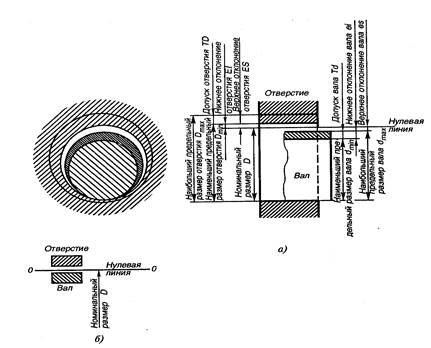

Таблицы допусков и посадок составлены в системе отверстия и в системе вала. В системе отверстия при данных размерах и точности соединения нужную посадку получают изменением предельных размеров вала, не меняя при этом предельных размеров основной детали - отверстия (рис.1).

Рис.1. Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительны, отклонения вала отрицательны)

Термин «отверстие» служит для обозначения внутренних (охватывающих) элементов детали; термин «вал» - для обозначения наружных (охватываемых) элементов детали. В системе вала основной деталью является вал, нужную посадку получают изменением предельных размеров отверстий (рис.1).

СА СВ

Рис.2. Системы отверстия и вала

Пример. Определить предельные размеры, допуски, зазоры и натяги в соединениях при посадке с зазором, натягом и переходной. Предельные отклонения взяты по ГОСТ 25346—82 и для отверстий остаются неизменными для всех приводимых в примере посадок [9].

Отверстие:

номинальный размер D = 40 мм;

ES = + 25 мкм;

EI = 0;

Dmax = 40,000 + 0,025 = 40,025 мм;

Dmin „ = 40 мм;

TD = 40,025 - 40,000 = 0,025 мм [9].

Таблица 1

Для посадки с зазором (Ø 40 H 7/ f 7):

| ||||||||||||

| Для посадки с натягом (Ø 40 H 7/ r 6) | ||||||||||||

| ||||||||||||

| Для переходной посадки (Ø40Н7/к 6): | ||||||||||||

|

Системы отверстия и вала формально равноправны. Однако система отверстия является предпочтительной как более экономичная. Это обуславливается меньшим количеством типоразмеров необходимого инструмента: валы обрабатываются одним и тем же резцом или шлифовальным кругом, тогда как отверстия - режущим инструментом определенного диаметра (зенкерами, развертками, протяжками).

Квалитеты (степени точности) - ступени градации значений допусков системы. Для гладких соединений ГОСТ 25346-82 устанавливает 21 квалитет, которым присвоены номера (в порядке понижения точности) от 01 до 19. Стандартный допуск того или иного квалитета обозначается сочетанием букв IT и номера квалитета (например, IT01, IT5, IT14 и т.д.). Единица допуска -множитель в формулах допусков системы, являющийся функцией номинального размера. Единицу допуска для гладких соединений определяют по следующим зависимостям ИСО и ЕСДП-СЭВ: для размеров до 500 мм

для размеров свыше 500 до 10000 мм I = 0,004D +2,1 (где D - в мм; i или I - в мкм).

для размеров свыше 500 до 10000 мм I = 0,004D +2,1 (где D - в мм; i или I - в мкм).

Допуски могут рассматриваться как произведение единицы допуска на коэффициент «а», называемый числом единиц допуска: Т = а × i или Т = а × I

(D - среднегеометрический размер интервала размеров,  . Здесь D 1 и D 2 - крайние размеры интервала). Например, в ГОСТ 25346-82 диапазон размеров до 10000 мм разбит на 26 интервалов.

. Здесь D 1 и D 2 - крайние размеры интервала). Например, в ГОСТ 25346-82 диапазон размеров до 10000 мм разбит на 26 интервалов.

Посадки различного характера в системе отверстия или вала получают изменением расположения поля допуска сопрягаемой детали. Это расположение определяется основным отклонением, за которое из двух предельных принимают ближайшее к нулевой линии. Основные отклонения обозначают буквами латинского алфавита (заглавными - для отверстий, строчными - для валов). Числовые значения основных отклонений не зависят от квалитета, но изменяются от интервала к интервалу номинальных размеров. Условные обозначения любых отдельных полей допусков состоят из сочетания буквы (основное отклонение) и номера квалитета (величина допуска), например, h5, Н7, а12, F4 и т.п.

Основные правила указания допусков и посадок на чертежах регламентированы ГОСТом 2.307-68.

Неуказанные предельные отклонения оговариваются в технических требованиях чертежа. Основные правила назначения неуказанных предельных отклонений размеров установлены в ГОСТ 25670-83.

Вопросы для самопроверки

1. Основные понятия о размерах и сопряжениях.

2. Понятия о посадках. Допуск и посадки.

3. Система отверстия и система вала.

4. Квалитеты и единица допуска в ЕСДП СЭВ.

5. Основные отклонения. Правила общее и специальное.

6. Образование поля допуска и посадок в ЕСДП СЭВ.

7. Назначение посадок по видам: с зазором, натягом, переходные.

8. Расчет вероятности получения натягов и зазоров в переходных посадках.

9. Условные обозначения на чертежах посадок и отклонений размеров.

10. Неуказанные предельные отклонения размеров.

Размерные цепи

6.1. Размерные цепи. Основные термины и определения. Классификация размерных цепей. Методы расчета размерных цепей. Прямая и обратная задачи решения размерных цепей. [4, 5, 9, 16].

Методические указания

При конструировании механизмов, машин и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допуски. Подобные геометрические расчеты выполняются с использованием теории размерных цепей.

Размерная цепь (ГОСТ 16319-80) - совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Размерные цепи классифицируются по ряду признаков [4]. По области применения различают конструкторскую, технологическую, измерительную размерные цепи; по месту изделия - детальную и сборочную; по расположению звеньев - линейную, угловую, плоскую и пространственную.

Размерные цепи по ГОСТу 16320-80 используются для решения прямой и обратной задач. Прямая (проектная) задача состоит в определении размеров и предельных отклонений всех составляющих звеньев размерной цепи по известным размерам и отклонениям исходного звена. Обратная (поверочная) задача заключается в определении размера и отклонений замыкающего звена по известным размеру и отклонениям составляющих звеньев.

Исходным называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с технологическими условиями. Замыкающим называется звено, которое в процессе обработки или при сборке изделия получается последним, то есть представляет собой результат выполнения всех остальных звеньев цепи.

Составляющими называются все остальные звенья с изменением которых изменяется и замыкающее звено.

Расчеты размерных цепей производятся следующими методами:

полной взаимозаменяемости; вероятностным; групповой взаимозаменяемости (селективной сборки); пригонки; регулирования.

Выбор метода расчета зависит от функционального назначения изделия, его конструктивных и технологических особенностей, стоимости изготовления, типа производства и других факторов.

Вопросы для самопроверки

1. Размерные цепи. Классификация. Основные определения.

2. Методы расчета размерных цепей.

3. Решение прямой задачи размерных цепей.

4. Решение обратной задачи размерных цепей.

5. Области применения расчета размерных цепей по методу полной взаимозаменяемости и по вероятностному методу.

Методические указания

Конкурентоспособность товара – это возможность его успешной продажи на рынке в определенный момент времени. Конкурентоспособность зависит от ряда факторов: качества товара и его новизны; цены товара; условий платежа; срока поставки; организации рекламы и расходов на нее; размера налогов и таможенного обложения; насыщенности рынка; платежеспособности населения; уровня технического обслуживания; наличия на рынке запасных частей и т. д.

Оценка конкурентоспособности товара определяется по анализу ряда факторов:

q требования внешнего и внутреннего рынка к качеству реализуемых изделий;

q основных направлений создания и изготовления продукции, пользующейся спросом;

q перспектив продажи;

q цен на продукцию;

q возможности аттестации и сертификации продукции;

q уровня и качества рекламы товара.

Один из методов комплексной оценки уровня конкурентоспособности основан на сопоставлении интегральных показателей качества оцениваемой и базовой продукции:

,

,

где И, Иб - интегральный показатель качества соответственно оцениваемого и базового образцов;

Пс, Псб - суммарный полезный эффект от эксплуатации за срок службы соответственно оцениваемого и базового образцов;

3, 3б - полные затраты на приобретение и эксплуатацию соответственно оцениваемого и базового образцов.

При неполной информации об эксплуатационных затратах следует применять относительный интегральный показатель

,

,

где  - отношение полезных эффектов от эксплуатации или потребления оцениваемого и базового образцов;

- отношение полезных эффектов от эксплуатации или потребления оцениваемого и базового образцов;

qЗ =З/Зб - отношение единовременных затрат потребителя на приобретение оцениваемого и базового образцов;

mЗб - коэффициент долевого участия затрат производителя на приобретение базового образца в полных затратах;

Т' - отношение оптимальных сроков службы оцениваемого и базового образцов;

р = Рi/Рiб - относительное значение i-го показателя качества продукции;

(Рi, Рiб - значение i-го показателя качества оцениваемого и базового образцов, выраженное в натуральных единицах);

miб - коэффициент долевого участия i-го показателя качества базового образца, выраженного в стоимостных единицах, в полных затратах:

miб + ……+ mnб = 1.

При К(t) ³ 1 продукция является конкурентоспособной, а при К(t) <1 продукция будет неконкурентоспособной на конкретном рынке.

По ГОСТу 15467-79* (СТ СЭВ 3519-81) дано следующее определение качества продукции: "Качество продукции - совокупность свойств продукции, обуславливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением".

Показатели качества продукции принято подразделять на три группы в соответствии с основными составляющими уровня качества.

Первая группа, характеризующая технический уровень, которые отражаются в нормативно-технических документах: назначения; надёжность, включающая в себя безотказность, долговечность, ремонтопригодность и сохраняемость; эргономические; эстетические; технологичности; стандартизации и унификации; безопасности; экологические; транспортабельности; патентно-правовые, которые имеют важное значение при определении конкурентоспособности продукции.

Ко второй группе относятся показатели, характеризующие качество изготовления. Эти показатели могут быть оценены с помощью коэффициента дефектности или индекса дефектности, которые будут рассмотрены ниже.

Экономическими показателями данной группы являются: затраты промышленности на устранение и переделку брака; расходы на удовлетворение претензий потребителей в связи с выявлением дефектов или недостатков в процессе эксплуатации или потребления товаров.

Третья группа показателей характеризует достигнутый уровень качества продукции в эксплуатации или потреблении. К ним относятся фактические значения основных свойств изделий, заложенных в них при разработке и производстве.

Контроль продукции состоит из двух этапов: получение информации о фактическом состоянии продукции (ее количественных и качественных признаках); сопоставление полученной информации с заранее установленными техническими требованиями, т. е. получение вторичной информации. При несоответствии фактических данных техническим требованиям осуществляется управляющее воздействие на объект контроля с целью устранения выявленного отклонения от технических требований.

Научной основой современного технологического контроля стали математико-статистические методы.

Оценка уровня качества продукции может осуществляться при:

q разработке новых изделий и организации их производства;

q аттестации и сертификации продукции;

q анализе динамики уровня качества выпускаемой продукции;

q выборе наилучшего варианта изделия для экспорта из числа выпускаемых или намечаемых к выпуску видов аналогичной продукции;

q расчётах фактической экономической эффективности выпуска данной продукции;

q стимулировании улучшения качества продукции и т.п.

Квалиметрия – это количественная оценка качества продукции.

При оценке качества по ГОСТу 15467-79 могут быть применены следующие показатели.

1) Единичный, характеризующий одно из свойств изделия.

2) Комплексный показатель качества, характеризует изделие по нескольким свойствам. Например, коэффициент готовности

,

,

где Т - наработка изделия на отказ (показатель безотказности); Тв- среднее время восстановления (показатель ремонтопригодности) .

Таким образом, коэффициент готовности зависит от двух свойств изделия - безотказности и ремонтопригодности.

Другим примером комплексного показателя качества продукции является показатель К0, вычисляемый как средняя взвешенная величина:

,

,

где Кi - показатель i-го свойства оцениваемой продукции; ai - коэффициент весомости показателя Кi.

3) Определяющий показатель качества продукции. Он может характеризоваться единичными или комплексными показателями. Если определяющий показатель является комплексным, его называют обобщённым.

4) Интегральный показатель качества продукции представляет собой отношение суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление.

При сроке службы более одного года интегральный показатель запишется в следующем виде:

,

,

где Пс - суммарный полезный годовой эффект от эксплуатации или потребления продукции, выраженный в натуральных единицах (м, кг, шт и т. д.); Зс - суммарные капитальные затраты на создание продукции; j(t) - поправочный коэффициент на срок службы в течение "t" лет; Зэ – суммарные затраты на эксплуатацию продукции.

5) Индекс качества продукции. Это комплексный показатель качества разнородной продукции, выпущенной за рассматриваемый интервал времени, равный среднему взвешенному относительных значений показателей качества этой продукции.

6) Коэффициент дефектности продукции представляет собой среднее взвешенное количество дефектов, приходящееся на единицу продукции.

7). Относительный коэффициент дефектности можно вычислить по формуле  ,

,

где Д – коэффициент дефектности данного вида продукции; Д0 - базовое значение коэффициента дефектности, соответствующее определённому базовому периоду производства.

8) Индекс дефектности продукции - это комплексный показатель качества разнородной продукции, выпущенной за рассматриваемый интервал, равный среднему взвешенному коэффициентов дефектности этой продукции.

9) Коэффициент сортности продукции

,

,

где s - количество сортов продукции, выпускаемой предприятием; Сi - стоимость единицы продукции i-го сорта; Сн- стоимость единицы продукции наивысшего сорта; qi - объём выпущенной продукции i-го сорта.

10) Суммарные затраты на эксплуатацию и ремонты, отнесённые к единице времени:

,

,

где Сk (t) - суммарные затраты на эксплуатацию продукции с наработкой по "k" показателям качества; Rр - суммарные затраты на восстановление значений по "р" показателям качества до их номинальных значений; Т - время.

Для определения показателей качества могут использоваться следующие методы:

1) инструментальный (выполняется на основе технических средств измерения);

2) расчётный (осуществляется на основе использования теоретических и (или) эмпирических зависимостей показателей качества продукции от её параметров;)

3) регистрационный (основан на наблюдениях с последующим подсчётом числа определяемых событий, предметов или затрат);

4) органолептический осуществляется на основе анализа восприятий органов чувств человека;

5) экспертный осуществляется на основе решений, принимаемых экспертами;

6) социологический основывается на анализе мнений фактических или возможных потребителей.

Моральное старение продукции - это процесс постепенной относительной потери качества продукции при сохранении абсолютного значения её показателей. Моральное старение происходит в результате создания нового, более высококачественного изделия и удешевления производства изготавливаемой продукции.

Процесс морального старения отражает действие объективного экономического закона. Поэтому его необходимо учитывать при обеспечении выпуска конкурентоспособной продукции.

Необходимый уровень качества продукции должен определяться результатами экономического анализа, который позволяет оптимизировать соотношение между уровнем качества, совокупными затратами ресурсов и полезным эффектом продукции.

Таким, образом, оптимальный уровень качества - это такой уровень, выше или ниже которого производить продукцию экономически нецелесообразно.

Управление качеством – это способность предприятия обеспечивать конкурентоспособность выпускаемой продукции при помощи действующей на нем системы управления качеством.

Система управления качеством представляет собой согласованную рабочую структуру, действующую в фирме и включающую эффективные технические и управленческие методы, обеспечивающие наилучшие и наиболее практичные способы взаимодействия людей, машин, а также информации с целью удовлетворения требований потребителей, предъявляемых к качеству продукции, а также экономии расходов на качество

В настоящее время можно выделить три уровня систем управления качеством, имеющие некоторые концептуальные различия:

системы, соответствующие требованиям стандартов ИСО серии 9000;

общефирменные системы управления качеством (ТQМ — всеобщее управление качеством — Тоtаl Quality Маnаgement);

системы, соответствующие критериям национальных или международных (региональных) премий и дипломов по качеству.

Международные стандарты ИСО серии 9000 содержат рекомендации по разработке систем качества.

С 15 декабря 2000 г. вступила в действие версия 2000 г. стандартов ИСО серии 9000. В России эти стандарты действуют с 31августа 2001 г. и представляют собой аутентичные тексты стандартов ИСО 9000:2000, ИСО 9001:2000 и ИСО 9004:2000:

q ГОСТ Р ИСО 9000—2001 Системы менеджмента качества. Основные положения и словарь. Описывает основные положения систем менеджмента качества и устанавливает терминологию для систем менеджмента качества;

q ГОСТ Р ИСО 9001—2001 Системы менеджмента качества. Требования. Определяет требования к системам менеджмента качества для тех случаев, когда организации необходимо продемонстрировать свою способность предоставлять продукцию, отвечающую требованиям потребителей и установленным к ней обязательным требованиям, и направлен на повышение удовлетворенности потребителей. Эти системы могут использоваться для внутреннего применения организациями в целях сертификации или заключения контрактов;

q ГОСТ Р ИСО 9004—2001 Системы менеджмента качества. Рекомендации по улучшению деятельности. Содержит рекомендации по более широкому спектру целей системы менеджмента качества, чем ГОСТ Р ИСО 9001—2001, особенно по постоянному улучшению деятельности организации, а также ее эффективности и результативности. ГОСТ Р ИСО 9004—2001 рекомендуется как руководство для организаций, высшее руководство которых, преследуя цель постоянного улучшения деятельности, желает выйти за рамки требований ГОСТ Р ИСО 9001—2001. Однако он не предназначен для целей сертификации или заключения контрактов.

Принципы менеджмента качества по ГОСТу Р ИСО 9001—2001:

а) ориентация на потребителя; б) лидерство руководителя; в) вовлечение работников; г) процессный подход; д) системный подход к менеджменту; е) постоянное улучшение; ж) принятие решений, основанное на фактах; и) взаимовыгодные отношения с поставщиками.

По сравнению с версией 1994 г. новая версия заменяет элементный подход к системам качества на процессный. Элементная основа стандартов ИСО серии 9000: 1994 обуславливает необходимость распределения ограниченных ресурсов по всем элементам системы качества. По новой версии предусматривается концентрация ресурсов на строго определенных процессах, предопределяющих экономические результаты деятельности фирмы.

Система менеджмента качества создаётся и внедряется на предприятии в соответствии с характером его деятельности и должна действовать на всех этапах жизненного цикла изделия. Например, она может включать следующие этапы:

1-ый этап - маркетинг, поиск и изучение рынка.

2-ой этап - проектирование и (или) разработка технических требований, разработка продукции.

3-ий этап - материально-техническое снабжение.

4-ый этап - подготовка и разработка технологических процессов.

5-ый этап - производство.

6-ой этап - контроль, проведение испытаний и обследований.

7-ой этап - упаковка и хранение.

8-ой этап - реализация и распределение.

9-ый этап - монтаж и эксплуатация.

10-ый этап - техническая помощь в обслуживании.

11-ый этап - утилизация после использования.

Этапы с 1-го по 7-ой осуществляются у изготовителя (поставщика), а с 8-го по 11-ый - у потребителя (заказчика).

ТQМ — это всеобщее управление качеством.

ТQМ является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок. Основная философия ТQМ базируется на принципе — улучшению нет предела. Применительно к качеству действует целевая установка — ноль дефектов, к затратам — ноль непроизводительных затрат, к поставкам — точно в срок.

Японская концепция предусматривает четыре уровня качества.

Первый уровень оценивается как соответствие или несоответствие требованиям стандарта. Второй уровень — продукция должна не только соответствовать стандарту, но и удовлетворять эксплуатационным требованиям; в этом случае она будет пользоваться спросом на рынке. Третий уровень — высокое качество при низкой цене. Четвертый уровень — соответствие скрытым потребностям.

Аудит качества — это систематический и независимый анализ, позволяющий определить соответствие деятельности и результатов в области качества запланированным мероприятиям, а также эффективность внедрения мероприятий и их пригодность поставленным целям.

Аудиты качества различают по проверяемой области и назначению

Аудит системы качества служит для оценки эффективности работы системы качества предприятия с помощью методов контроля отдельных ее элементов. При аудите процесса производится оценка его выполнения в соответствии с утвержденной технологией и правилами. При аудите продукции устанавливается соответствие методов и средств изготовления.

Внутренний аудит проводится силами предприятия – изготовителя и является неотъемлемым элементом самой системы управления качеством.

Внешний аудит проводится потребителем или третьей стороной.

Вопросы для самопроверки

1. Конкурентоспособность продукции.

2. Понятие о качестве и показателях качества продукции.

3. Контроль и оценка качества.

4. Квалиметрия.

5. Методы определения показателей качества продукции.

6. Моральное старение продукции и оптимальный уровень качества.

7. Управление качеством продукции.

8. Системы качества по международным стандартам ИСО серии 9000.

9. TQM - всеобщее управление качеством.

10. Аудит качества.

Основы сертификации

8.1Основные понятия, цели и объекты сертификации. Правовое обеспечение сертификации. Роль сертификации в повышении качества продукции.

8.2Сертификация систем качества. Качество продукции и защита прав потребителей. Системы сертификации. Схемы сертификации

8.3Организационно - методические принципы сертификации в РФ. Международная сертификация. Региональные и национальные сертификации.

[4, 7, 8, 11, 12]

Методические указания

Сертификация – форма осуществляемого органом по сертификации подтверждения соответствия объектов требованиям технических регламентов, положениям стандартов или условиям договоров.

В сертификации продукции, услуг и иных объектов участвуют первая (изготовитель или продавец), вторая (потребитель или покупатель), третья стороны.

Третья сторона — лицо или орган, признаваемые независимыми от участвующих сторон в рассматриваемом вопросе (ИСО/ МЭК 2).

Система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом.

Подтверждение соответствия – документальное удостоверение соответствия продукции или иных объектов, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнение работ или оказание услуг требованиям технических регламентов, положениям стандартов или условия договоров.

Сертификат соответствия – документ, удостоверяющий соответствие объекта требованиям технических регламентов, положениям стандартов или условиям договоров.

Знак обращения на рынке - обозначение, служащее для информирования приобретателей о соответствии выпускаемой в обращение продукции требованиям технических регламентов. Изображение знака обращения на рынке устанавливается Правительством РФ.

Знак соответствия - обозначение, служащее для информирования приобретателей о соответствии объекта сертификации требованиям системы добровольной сертификации или национальному стандарту.

Декларирование соответствия - форма подтверждения соответствия продукции требованиям технических регламентов.

Декларация о соответствии - документ, удостоверяющий соответствие выпускаемой в обращение продукции требованиям технических регламентов.

Перечни продукции, соответствие которой может быть подтверждено декларацией о соответствии, утверждаются постановлением правительства Российской Федерации. Декларация о соответствии имеет юридическую силу наравне с сертификатом.

К объектам сертификации относятся продукция, услуги, работы, системы качества, персонал, рабочие места и пр.

В соответствии с законом РФ «О техническом регулировании» сертификация осуществляется в целях:

q удостоверения соответствия продукции, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, работ, услуг или иных объектов техническим регламентам, стандартам, условиям договоров;

q содействия приобретателям в компетентном выборе продукции, работ, услуг на российском и международном рынках;

q создания условий для обеспечения свободного перемещения товаров по территории Российской Федерации, а также для осуществления международного экономического, научно-технического сотрудничества и международной торговли.

Деятельность по сертификации в России законодательно регулируется и обеспечивается:

w законами РФ «О техническом регулировании» от 27.12.2002 г., «Об обеспечении единства измерений» в редакции 2003 г., «О защите прав потребителей» в редакции 1999 г., «О защите прав юридических лиц и индивидуальных предпринимателей при проведении государственного контроля (надзора) в редакции 2003 г.;

w подзаконными актами, направленными на решение отдельных социально-экономических задач и предусматривающими использование для этой цели обязательной сертификации;

w указами президента и нормативными актами правительства России. Нормативно-методическая база сертификации включает:

w совокупность нормативных документов, на соответствие требованиям которых проводится сертификация продукции и услуг, а также документов, устанавливающих методы проверки соблюдения этих требований (примерно 12 тысяч наименований);

w комплекс организационно-методических документов, определяющих правила и порядок проведения работ по сертификации (серия правил по сертификации и комментариев к ним).

На повышение качества направлена совокупность таких мер, как стандартизация, государственный надзор за ее качеством, совершенствование системы разработки и постановки продукции на производство, организация всесторонних испытаний продукции, наконец, её сертификация.

В сертификации заинтересованы не только изготовитель (в целях повышения конкурентоспособности своих товаров) и потребитель (в целях получения гарантий соответствия определенных характеристик изделий заявлениям изготовителя), но и общественные и частные производственные, потребительские и научно-технические организации, правительства большинства стран и даже межправительственные организации.

Госстандартом РФ разработан и введен в действие ГОСТ Р 40.001 – 95

"Правила по проведению сертификации систем качества в Российской Федерации". Был создан Регистр систем качества, который должен обеспечить добровольную и обязательную сертификацию систем качества. Регистр включен в состав системы сертификации ГОСТ Р, которая в качестве национальной системы сертификации признана в России и в странах ближнего и дальнего зарубежья.

Для реализации проблемы сертификации систем качества Госстандарт России разработал комплекс стандартов, введенных в действие с 1996 и переработанных в 2000г.: ГОСТ Р 40.002 - 2000, ГОСТ Р 40.003 - 2000, ГОСТ Р 40.004-96 , ГОСТ Р 40.005 – 2000 и ГОСТ Р ИСО/МЭК 62 - 2000. Перечисленные стандарты соответствуют международным документам и определяют общие требования к организации деятельности Регистра, а также требования к порядку проведения сертификации системы качества и сертификации производств, инспекционного контроля за сертифицированными системами качества и производств.

Основу законодательства о защите прав потребителей составляют нормативные акты гражданского законодательства закон "О защите прав потребителей".

В целях обеспечения безопасности товаров (работ, услуг) закон "О защите прав потребителей" вводит обязательную их сертификацию.

На основании Закона обязательной сертификации подлежат: товары (работы, услуги), на которые в законодательных актах, государственных стандартах установлены требования, направленные на обеспечение безопасности жизни, здоровья потребителей и охраны окружающей среды, а также на предотвращение причинения вреда имуществу потребителей; средства, обеспечивающие безопасность жизни и здоровья потребителей.

Партия товара, реализуемого через розничную торговую сеть, или каждая единица товара должны сопровождаться сертификатом соответствия, который продавец обязан предъявить покупателю по его требованию.

Система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом.

Подтверждение соответствия на территории Российской Федерации может носить добровольный или обязательный характер.

Добровольное подтверждение соответствия осуществляется в виде добровольной сертификации.

Обязательное подтверждение соответствия осуществляется в формах:

q принятия декларации о соответствии;

q обязательной сертификации.

Декларация о соответствии и сертификат соответствия имеют равную юридическую силу независимо от схем обязательного подтверждения соответствия и действуют на всей территории Российской Федерации.

Обязательное подтверждение соответствия проводится только в случаях, установленных соответствующим техническим регламентом, и исключительно на соответствие требованиям этого регламента.

Декларирование соответствия осуществляется по одной из следующих схем:

q принятие декларации о соответствии на основании собственных доказательств;

q принятие декларации о соответствии на основании собственных доказательств, доказательств, полученных с участием органа по сертификации и (или) аккредитованной испытательной лаборатории (центра), т. е. третьей стороны. Эта схема применяется в том случае, если отсутствие третьей стороны приводит к недостижению целей подтверждения соответствия.

Обязательная сертификация осуществляется органом по сертификации на основании договора с заявителем.

При обязательной сертификации подтверждаются только те обязательные требования, которые установлены законом, вводящим обязательную сертификацию.

Добровольная сертификация проводится по инициативе заявителей (изготовителей, продавцов, исполнителей) в целях подтверждения соответствия продукции требованиям стандартов, технических условий, рецептур и других документов, определяемых заявителем.

Добровольной сертификации подлежит продукция, на которую отсутствуют обязательные к выполнению требования по безопасности.

Схема сертификации - форма сертификации, определяющая совокупность действий, результаты которых рассматриваются в качестве доказательства соответствия продукции установленным требованиям.

Схемы сертификации продукции, применяемые в России и разработанные с учетом рекомендаций ИСО/МЭК, приведены в табл. 3.

Таблица 2

| Номер схемы | Испытания в аккредитованных испытательных лабораториях и другие способы доказательства соответствия | Проверка производства (системы качества) | Инспекционный контроль сертифицированной продукции (системы качества, производства) |

| 1 | 2 | 3 | 4 |

| 1 | Испытания типа | ||

| 1а | Испытания типа | Анализ состояния производства | |

| 2 | Испытания типа | Испытания образцов, взятых у продавца | |

| 2а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца Анализ состояния производства |

| 3 | Испытания типа | Испытания образцов, взятых у изготовителя | |

| 3а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у изготовителя Анализ состояния производства |

| 4 | Испытания типа | Испытания образцов, взятых у продавца и у изготовителя | |

| 4а | Испытания типа | Анализ состояния производства | Испытания образцов, взятых у продавца и у изготовителя Анализ состояния производства |

| 5 | Испытания типа | Сертификация производства или сертификация системы качества | Контроль сертифицированной системы качества (производства) Испытания образцов, взятых у продавца и (или) у изготовителя |

| 6 | Рассмотрение декларации о соответствии прилагаемым документам | Сертификация системы качества | Контроль сертифицированной системы качества |

| 7 | Испытания партии | ||

| 8 | Испытания каждого образца | ||

| 9 | Рассмотрение декларации о соответствии прилагаемым документам | ||

| 9а | Рассмотрение декларации о соответствии прилагаемым документам | Анализ состояния производства | |

| 10 | Рассмотрение декларации о соответствии прилагаемым документам | Испытания образцов, взятых у продавца и у изготовителя | |

| 10а | Рассмотрение декларации о соответствии прилагаемым документам | Анализ состояния производства | Испытания образцов, взятых у продавца и у изготовителя Анализ состояния производства |

Рекомендации по применению той или иной схемы сертификации даны в [4, 8].

В организационно – методических принципах сертификации в РФ рассматриваются:

q принципы, правила и порядок проведения сертификации продукции;

q схемы сертификации;

q органы по сертификации и испытательные лаборатории;

q аккредитация органов по сертификации и испытательных лабораторий;

q знаки соответствия.

К организационным и методическим принципам сертификации относят:

q обеспечение достоверности информации об объекте сертификации;

q объективность и независимость от изготовителя и потребителя;

q профессиональность испытаний;

q исключение дискриминации по отношению к иностранным заявителям;

q право заявителя выбирать орган по сертификации и испытательную лабораторию;

q ответственность участников сертификации;

q открытость информации о результатах сертификации или о прекращении срока (отмене) сертификата (знака) соответствия;

q многообразие методов испытаний с учетом особенностей объекта сертификации, его производства и потребления;

q использование в деятельности по сертификации рекомендаций и правил ИСО/МЭК, региональных организаций, положений международных страндартов и других международных документов.

q признание аккредитации зарубежных органов по сертификации и испытательных лабораторий, сертификатов и знаков соответствия в РФ на основе многосторонних и двусторонних соглашений, в которых участвует Россия;

q соблюдение конфиденциальности информации, составляющей коммерческую тайну;

q привлечение в необходимых случаях к работам по сертификации обществ потребителей.

Вопросами сертификации в настоящее время занимаются такие организации, как: Международная организация по стандартизации (ИСО), в частности, её Комитет по оценке соответствия ИСО/КАСКО, Международная электротехническая комиссия (МЭК) и работающая в тесном контакте с ней Международная комиссия по сертификации соответствия электрооборудования (СЕЕ); Генеральное соглашение по тарифам и торговле (ГАТТ); Всемирная торговая организация (ВТО); Европейская экономическая комиссия ООН (ЕЭК ООН); Международный торговый центр (МТЦ); Конференция ООН по торговле и развитию (ЮНКТАД); Международная конференция по аккредитации испытательных лабораторий (ИЛАК) и др.

ИСО совместно с МЭК разработали ряд руководств, регламентирующих деятельность в области сертификации: руководство ИСО/МЭК-2 "Общие термины и определения в области стандартизации и смежных видах деятельности", руководство ИСО/МЭК-7 "Требования к стандартам, применяемым при сертификации изделий", руководство ИСО/МЭК-16 "Свод правил по системам сертификации третьей стороной на основе соответствующих стандартов", руководство ИСО/МЭК-22 "Информация о заявлении изготовителя о соответствии стандартам или другим техническим условиям" и ряд других руководств ( всего свыше 20).

Европейская экономическая комиссия ООН приняла рекомендации "Признание результатов испытаний" и "Разработка и содействие заключению международных соглашений по сертификации", направленные на содействие двусторонним и многосторонним соглашениям о взаимном признании. Этот документ сыграл положительную роль в совершенствовании практики аккредитации испытательных лабораторий.

Сертификация в ЕС. Разработаны рекомендации по созданию единых для ЕС принципов сертификации и испытаний. Установлены более высокие ступени в развитии подходов ЕС к вопросам, касающимся сертификации и испытаний продукции:

q предлагается предприятиям стран ЕС внедрить системы управления качеством на базе стандартов ЕN 29001, ЕN 29002 и ЕN 29003;

q утверждаются единые для Сообщества критерии оценки компетентности и независимости испытательных лабораторий, органов по аккредитации и сертификации.

Созданный Комиссией ЕС банк данных "Сертификат" содержит информацию о всех существующих в Европе системах сертификации, методиках испытаний, лабораториях и испытательных центрах и т.п.

В 1989 г. в ЕС была принята Глобальная концепция гармонизации правил по оценке соответствия.

В Европе функционируют две региональные организации по аккредитации: Европейское сотрудничество по аккредитации органов по сертификации продукции, систем качества, персонала (ЕАС) и Европейское сотрудничество по аккредитации лабораторий (испытательных и калибровочных), а также органов по обучению персонала и контролирующих организаций (ЕАL).

В Европе функционируют две региональные организации по аккредитации: Европейское сотрудничество по аккредитации органов по сертификации продукции, систем качества, персонала (ЕАС) и Европейское сотрудничество по аккредитации лабораторий (испытательных и калибровочных), а также органов по обучению персонала и контролирующих организаций (ЕАL).

Сертификация в СНГ. Деятельность по сертификации в странах СНГ основывается на Соглашении о проведении согласованной политики в области стандартизации, метрологии и сертификации, подписанное в 1992 г. На основании положений Соглашения страны содружества — участницы Соглашения формируют национальные системы сертификации с учетом руководств ИСО/МЭК и накопленного опыта в данной области.

Подписавшие Соглашение государства договорились о взаимном признании органов по сертификации, испытательных лабораторий, результатов испытаний и сертификации, сертификатов и знаков соответствия на взаимопоставляемую продукцию. Сертификационные испытания могут проводиться в аккредитованной лаборатории любой страны.

Нормативной базой сертификации признаны международные, межгосударственные или национальные стандарты, признанные в государствах - участниках Соглашения.

В целях расширения внешней торговли и упрочения своих позиций на внешнем рынке в работе международных организаций по сертификации участвуют национальные организации многих стран.

О национальных организациях по сертификации в зарубежных странах [4, 7, 8].

Вопросы для самопроверки

1. Цели и объекты сертификации. Основные понятия по сертификации.

2. Правовое обеспечение сертификации.

3. Роль сертификации в повышении качества продукции.

4. Сертификация систем качества.

5. Качество продукции и защита прав потребителей.

6. Системы сертификации.

7. Схемы сертификации.

8. Организационно – методические принципы сертификации.

9. Международная сертификация.

10. Региональная и национальная сертификации.

Задача 1

Взаимозаменяемость гладких цилиндрических соединений

Условия. Для приведенных в табл. 7 посадок, заданных в системе ЕСДП СЭВ, определить предельные размеры деталей, допуски размеров, наибольший и наименьший зазоры (натяги), допуски посадок; для переходных посадок рассчитать вероятность получения зазоров и натягов. Построить схему расположения полей допусков вала и отверстия. Вычертить эскизы сопрягаемых деталей и проставить на них обозначения полей допусков и посадок всеми способами, предусмотренными стандартом.

Указания к решению

Решение задачи ведется в следующей последовательности.

1. В зависимости от номинального значения диаметра и поля допуска по стандарту выбираются предельные отклонения отверстия (приложенте 1 или [5]): ES - верхнее отклонение размера отверстия; EI - нижнее отклонение размера отверстия. По стандартам (приложение 1 или [5]) выбирают в зависимости от номинального значения диаметра и поля допуска предельные отклонения вала: es - верхнее отклонение размера вала, ei – нижнее отклонение размера вала.

Отверстие

Dmax = DH + ES = 65 + 0,03 = 65,03 мм,

Dmin = DH + EI = б5 + 0 = 65 мм,

T D= Dmax - Dmin = ES – EI = 65,03 - 65 = 0,03 - 0 = 0,03мм.

Вал

dmax = dH + es = 65 + 0,039 = 65,039 мм,

dmin = dH + ei = 65 + 0,02 = 65,02 мм,

T d= dmax - dmin = es – ei = 65,039 – 65,02 = 0,039 - 0,02 = 0,019 мм.

Посадка переходная

Допуск посадки

Tпос = Smax + Nmax = 0,01 + 0,039 = 0,049мм.

Задача 2

Указания к решению

Для выбора средств и методов измерений линейных размеров от 1 до 500 мм при приемке изделий ГОСТ 8.051-81 устанавливает допускаемые погрешности измерений (d изм) в зависимости от допуска на изготовление изделия IT по квалитету и номинальному измеряемому размеру (табл. 4). Погрешности измерения являются наибольшими погрешностями измерений, включающими в себя все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т.д.

При допусках на изготовление, не соответствующих значениям, указанным в табл. 4, допускаемая погрешность выбирается по ближайшему меньшему значению допуска для соответствующего размера.

Существует связь между относительной погрешностью измерения

Амет ( s ) = s мет / IT (где s мет – среднее квадратическое отклонение погрешности измерения), количеством m принятия бракованных деталей как годных, количеством n неправильно забракованных деталей и вероятным предельным значением С выхода размера за каждую границу поля допуска у неправильно принятых деталей.

Предельные значения m, n и С приведены в табл. 3.

При определении параметров m, n и С рекомендуется принимать для квалитетов 2-7 Амет ( s ) = 0,16; для квалитетов 8-9 Амет ( s ) = 0,12 и для квалитетов 10 и грубее Амет ( s ) = 0,1.

В случае отсутствия измерительного средства с требуемой погрешностью измерения D СИ назначают приемочные границы путем смещения их внутрь допуска на деталь на величину С.

Одним из вариантов определения С является С = Сдоп - Спр,

где Сдоп – допустимое значение С, определяемое по табл. 3 в зависимости от допуска на изготовление IT;

Спр – принятое значение С, определяемое по тому допуску IT, который по табл. 4 соответствует погрешности измерения D СИ выбранного измерительного средства.

Результаты выбора измерительного средства заносятся в табл. 5.

Справочные данные для выбора измерительных средств приведены в табл. 7.

Пример. Выбрать универсальные измерительные средства для измерения диаметра отверстия Æ 100Н8 и диаметра вала Æ 100k7.

Решение

1. Определяем предельные отклонения и допуски на размеры 100Н8 и Æ100k7 по приложению 1 или ГОСТ 25347-82х [5] и заносим в табл. 5.

2. Определяем допустимую погрешность измерения по ГОСТ 8.051-81 (см.табл. 3) и заносим в табл. 5

3. Выбираем измерительное средство по табл. 6, выполняя перечисленные условия. Данные выбранных средств заносим в табл.5.

Таблица 3

| Амет ( s ) | m | n |

C/IT

C/IT

%

%

Примечание. Первые значения m и n соответствуют закону нормального распределения погрешности измерения, вторые – закону равной вероятности. При неизвестном законе распределения погрешности измерения значения m и n можно определять как среднее из приведенных значений.

Таблица 4

Вопросы для самоконтроля

1. Что такое допуск на измерение?

2. Какие условия необходимо выполнить при выборе измерительного средства и его точности.

3. Что означают параметры m , n и C?

4. Что такое приемочные границы и правила их назначения?

5. Как определить допуск на измерение при отсутствии стандартизованных значений?

ВОПРОСЫ КОНТРОЛЬНОЙ РАБОТЫ

1. Основные задачи государственной системы стандартизации РФ. Объекты стандартизации.

2. Цели и принципы стандартизации

3. Категории и виды стандартов.

4. Стандартизация технической документации. Основные положения о комплексных межотраслевых системах стандартов (ЕСКД, ЕСТД, ЕСТПП и др).

5. Научно-технические принципы стандартизации.

6. Органы и службы стандартизации РФ, отраслей народного хозяйства, организаций и учреждений.

7. Комплексная и опережающая стандартизации.

8. Виды стандартов ЕСКД.

9. Взаимозаменяемость. Разновидности.

10. Унификация, систематизация, типизация.

11. Принципы построения рядов нормальных размеров.

12. Основные понятия о размерах и сопряжениях.

13. . Понятия о посадках. Допуск и посадки.

14. Система отверстия и система вала.

15. Квалитеты и единица допуска в ЕСДП СЭВ.

16. Основные отклонения. Правила общее и специальное.

17. Образование поля допуска и посадок в ЕСДП СЭВ.

18. . Назначение посадок по видам: с зазором, натягом, переходные.

19. Расчет вероятности получения натягов и зазоров в переходных посадках.

20. Условные обозначения на чертежах посадок и отклонений размеров.

21. Неуказанные предельные отклонения размеров.

22. Задачи метрологической службы РФ.

23. Основные задачи метрологии.

24. Международные метрологические организации.

25. Технологические и организационные основы метрологического обеспечения.

26. Роль метрологии в научно-техническом прогрессе.

27. Роль метрологии и измерительной техники в современном производстве.

28. История развития метрологии, вклад в ее развитие отечественных ученых.

29. Направления развития и перспективы дальнейшего развития метрологии.

30. Метрологический контроль и надзор.

31. Примеры нормативных документов по метрологии.

32. Единица измерений.

33. . Виды измерений.

34. . Методы измерений.

35. . Метод непосредственной оценки и метод сравнения с мерой; их преимущества и недостатки.

36. . Модификации метода сравнения с мерой.

37. . Погрешности измерений.

38. . Виды систематических погрешностей и способы их устранения.

39. . Случайные погрешности и законы их распределения.

40. . Обработка результатов измерений. Доверительный интервал.

41. . Нормальный закон распределения вероятностей. Правило трех сигм.

42. Метрологические характеристики средств измерений.

43. Эталоны. Разновидности.

44. Классификация рабочих средств измерений по точности.

45. Поверка и калибровка средств измерений.

46. Поверочные схемы.

47. Классификация средств измерений по функциональному назначению.

48. Погрешности средств измерения.

49. Классы точности приборов. Назначение и обозначение.

50. Аддитивные и мультипликативные погрешности средств измерений.

51. Суммирование погрешностей измерения.

52. Размерные цепи. Классификация. Основные определения.

53. Методы расчета размерных цепей.

54. Решение прямой задачи размерных цепей.

55. Решение обратной задачи размерных цепей.

56. Конкурентоспособность продукции.

57. Понятие о качестве и показателях качества продукции.

58. Контроль и оценка качества.

59. Квалиметрия.

60. Методы определения показателей качества продукции.

61. Моральное старение продукции и оптимальный уровень качества.

62. Управление качеством продукции.

63. Системы качества по международным стандартам ИСО серии 9000.

64. TQM - всеобщее управление качеством.

65. Аудит качества.

66. Цели и объекты сертификации. Основные понятия по сертификации.

67. Правовое обеспечение сертификации.

68. Роль сертификации в повышении качества продукции.

69. Сертификация систем качества.

70. Качество продукции и защита прав потребителей.

71. Системы сертификации.

72. Схемы сертификации.

73. Организационно – методические принципы сертификации.

74. Международная сертификация.

75. Региональная и национальная сертификации.

76. Что такое допуск на измерение?

77. Какие условия необходимо выполнить при выборе измерительного средства и его точности.

78. Что означают параметры m , n и C?

79. Что такое приемочные границы и правила их назначения?

80. Как определить допуск на измерение при отсутствии стандартизованных значений?

Таблица 7

| № вар. | Обозначение посадки | № вар | Обозначение посадки | № вар. |

| 1 | Æ40H8/s7 | 14 | Æ100 H8/u8 | 107 |

| 2 | Æ50 H8/u7 | 15 | Æ110 H8/n7 | 108 |

| 3 | Æ60 H8/n7 | 16 | Æ75 H8/m7 | 109 |

| 4 | Æ30 H8/m7 | 17 | Æ40 H8/k7 | 110 |

| 5 | Æ20 H8/k7 | 18 | Æ15 N8/h7 | 111 |

| 6 | Æ25 H8/js7 | 19 | Æ20M8/h7 | 112 |

| 7 | Æ45 H7/h7 | 20 | Æ25K8/h7 | 113 |

| 8 | Æ50 H8/e8 | |||

| 9 | Æ36 H8/c8 | |||

| 0 | Æ65 H8/u7 | |||

| 11 | Æ25 H8/x8 | |||

| 12 | Æ85 H8/s7 | |||

| 13 | Æ45 H8/z8 |

Таблица 8

Цифра учебного шифра

последняя

ВОПРОСЫ ЭКЗАМЕНА

ПО ДИСЦИПЛИНЕ «Метрология, стандартизация и сертификация»

1. Сущность стандартизации.

2. Государственная система стандартизации РФ

3. Задачи стандартизации

4. Принципы стандартизации

5. Объекты стандартизации

6. Нормативные документы по стандартизации и виды стандартов

7. Квалиметрия

8. Взаимозаменяемость

9. Система стандартизации в машиностроении

10. Оптимизация требований стандартов

11. СОПОС

12. Стандартизация основных норм взаимозаменяемости. Основные положения, термины и определения.

13. Квалитет

14. Поля допусков

15. Гладкие цилиндрические соединения.

16. Зазор. Посадки с зазором

17. Натяг. Посадки с натягом

18. Переходные посадки

19. Расчет и выбор посадок

20. Размерные цепи

21. Основы метрологии

22. Понятия об измерениях и их единицах

23. Государственная метрологическая служба РФ

24. Метрологические показатели измерительных средств

25. Условия, определяющие выбор измерительных средств

26. Виды погрешностей.

27. Средства измерений

28. Единство измерений

29. Поверка средств измерений

30. Средства измерений линейных размеров

31. Средства измерений угловых размеров

32. Калибры

33. Основы сертификации

34. Правовые основы сертификации в РФ

35. Сертификация систем качества

36. Сертификация в различных сферах

37. Экономическое обоснование качества продукции

Рекомендуемая литература

1. Авдеев Б.Я. и др. Основы метрологии и электрические измерения/ Под ред. Душина. – Л.: Энергоиздат, 1987. – 480 с.

2. Басовский Л.Е., Протасьев В.Б. Управление качеством: Учебник. – М.: ИНФРА-М, 2002. – 212 с.

3. Гиссин В.И. Управление качеством продукции: Учебн. пособие. – Ростов-на-Дону: Феникс, 2000. – 256 с.

4. Димов Ю.В. Метрология, стандартизация и сертификация: Учебник. – Иркутск: Изд-во ИрГТУ, 2002. – 430 с.

5. Допуски и посадки: Справочник: В 2-х ч. – 7-ое изд., перераб. и доп. – Л.: Политехника, 1991.

6. Журнал "Стандарты и качество".

7. Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для вузов. –2-ое изд. перераб. и доп. – М.: ЮНИТИ – ДАНА, 1999. – 711 с.

8. Лифиц И.М. Основы стандартизации, метрологии, сертификации: Учебник. – М.: Юрайт, 2000. – 285 с.

9. Марков Н.Н., Осипов В.В., Шабалин М.Б. Нормирование точности в машиностроении: Учеб. для машиностроительных спец. вузов/ Под ред. Ю.М. Соломенцева. – М.: Высш. Шк.; Издательский центр "Акадения", 2001. – 335 с.

10. Розова Н.К. Управление качеством: Учебн. пообие. – СПб: Питер, 2002. – 224 с.

11. Сергеев А.Г., Латышев М.В. Сертификация: Учебн. пособие для студентов вузов, - М.: Издательская корпорация "Логос", 1999. – 248 с.

12. Сертификация сложных технических систем/ Л.Н. Александровская, И.З. Аронов и др.: Учебн. пособие. – М.: Логос, 2001. – 320 с.

13. Стандартизация и управление качеством продукции: Учебник для вузов/ В.А. Швандар, В.П. Панов, Е.М. Купряков и др.; Под ред. проф. В.А. Швандара – М.: ЮНИТИ-ДАНА, 1999.– 487 с.

14. Управление качеством: Учебник для вузов / С.Д. Ильенкова, н.д. Ильенкова, В.С. Мхитарян и др. – М.: Банки и биржи, ЮНИТИ, 1999. – 199 с.

15. Шишкин И.Ф. Метрология, стандартизация и управление качеством: Учебник для вузов /Под ред. Академика Н.С. Соломенко.- М.: Изд-во стандартов, 1990.-342с.

16. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов.- М.: Машиностроение, 1986.-352с.

Приложение1

Таблица П 1.1

Поля допусков валов. Предельные отклонения (по ГОСТ 25347-82х)

| Интервал размеров, мм | |||||||||||||||

Поля допусков

Предельные отклонения

+6

+1

+12

+7

-6

-14

0

-8

+4

-4

+9

+1

+15

+7

+20

+12

+25

+18

+31

+23

+36

+28

-16

-27

-6

-17

0

-11

+5,5

-5,5

+8

+2

+14

+8

-7

-16

0

-9

+4,5

-4,5

+11

+2

+17

+8

+24

+15

+31

+22

+37

+28

+44

+35

-20

-33

-7

-20

0

-13

+6,5

-6,5

Св. 24 до 30

Св. 24 до 30

+9

+2

+16

+9

-9

-20

0

-11

+5,5

-5,5

+13

+2

+20

+9

+28

+17

+37

+26

+45

+34

+54

+43

-25

-41

-9

-25

0

-16

+8

-8

+10

+2

+19

+11

-10

-23

0

-13

+6,5

-6,5

+15

+2

+24

+11

+33

+20

+45

+32

-30

-49

-10

-29

0

-19

+9,5

-9,5

+13

+3

+23

+13

-12

-27

0

-15

+7,5

-7,5

+18

+3

+28

+13

+38

+23

+52

+37