Учитывая сравнительно небольшую осевую силу назначаем по [10] для тихоходного вала шариковые радиальные однорядные подшипники тяжелой серии, условное обозначение 209 со следующими характеристиками:

Внутренний диаметр подшипника, d = 45 мм;

Наружный диаметр подшипника, D =85 мм;

Ширина подшипника, B = 19 мм;

Фаска подшипника, r = 2 мм;

Динамическая грузоподъемность: Cr = 33,2 кН

Статическая грузоподъемность: Со =18,6 кН

Расчет подшипника по статической грузоподъемности

Определяем ресурс подшипника

n=214,286 об/мин

Pr = XVFrx Кб x Кт (16.29 [2])

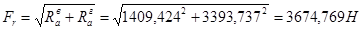

Для чего находим суммарную радиальную реакцию в опоре А:

При коэффициенте вращения V = 1 (вращение внутреннего кольца подшипника)

При этом по табл. 16.5 [2]:

Коэффициент радиальной силы Х = 1

По рекомендации к формуле 16.29 [2]:

К  = 1 - температурный коэффициент;

= 1 - температурный коэффициент;

Кб = 1,4 - коэффициент безопасности;

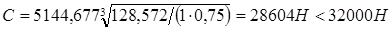

Рr = 1 х 1 х 3674,769 х 1,4 х 1 =5144,677Н

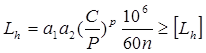

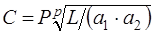

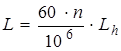

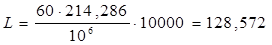

где L – ресурс, млн.об.

a1 – коэффициент надежности

a2–коэффициент совместного влияния качества металла и условий эксплуатации

p=3 (для шариковых)

а1 = 1 ( рекомендация стр.333/2/)

а2 = 0,75 (табл. 16.3 /2/);

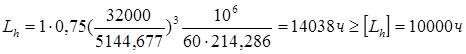

(формула 16.28/2/)

(формула 16.28/2/)

Lh= 10000 ч (табл. 16.4/2/)

млн.об.

млн.об.

7. Расчет соединений

7.1 Расчет шпоночных соединений

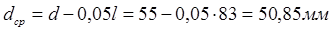

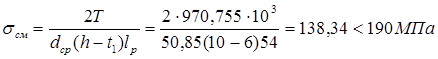

Найдем диаметр в среднем сечении конического участка длиной l=83 мм на тихоходном валу.

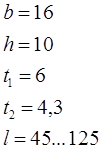

Шпонка призматическая (таблица 19.11/1/):

Длину шпонки принимаем 70 мм, рабочая длина lр=l-b=54 мм.

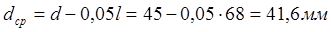

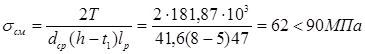

Найдем диаметр в среднем сечении конического участка длиной l=68мм на быстроходном валу.

Шпонка призматическая (таблица 19.11/1/):

Длину шпонки принимаем 59 мм, рабочая длина lр=l-b=47 мм.

7.2 Выбор муфты

Для данного редуктора выберем упруговтулочную пальцевую муфту. Ее размеры определяем по таблице 15.2/1/

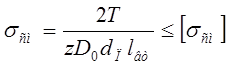

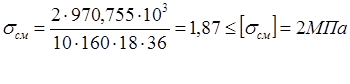

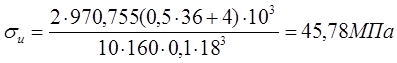

Нагрузка между пальцами:

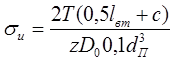

Расчет на изгиб:

Расчет элементов корпуса

Для удобства сборки корпус выполнен разъемным. Плоскости разъемов проходят через оси валов и располагаются параллельно плоскости основания.

Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве.

К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях.

Корпус и крышка редуктора обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки (при единичном или мелкосерийном производстве).

Смазка редуктора

В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей.

Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Дата: 2019-12-10, просмотров: 427.