Оглавление

редуктор вал косозубный цилиндрический

Введение

1. Выбор электродвигателя и кинематический расчет привода

2. Расчет ременной передачи

3. Расчет косозубой цилиндрической передачи

3.1 Выбор материала и определение допускаемого напряжения

3.2 Проектный расчет передачи по контактным напряжениям

3.3 Проверочный расчет передачи по контактным напряжениям

3.4 Проверочный расчет прочности зубьев на изгиб

4. Эскизная компоновка редуктора

4.1 Определение диаметров участков вала

4.2 Расстояние между деталями передач

4.3 Длины участков валов

5. Расчет валов редуктора

5.1 Определение реакций в опорах валов

5.2 Проверочный расчет вала

6. Подбор и расчет подшипников

6.1 Выбор подшипника для тихоходного вала

6.2 Выбор подшипника для быстроходного вала

7. Расчет соединений

7.1 Расчет шпоночных соединений

7.2 Выбор муфты

8. Расчет элементов корпуса

8.1 Смазка редуктора

9. Сборка узла ведомого вала

Библиография

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

Выбор электродвигателя и кинематический

1.1 Потребляемая мощность электродвигателя

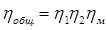

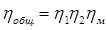

где

- КПД ременная передача;

- КПД ременная передача;

- КПД косозубая цилиндрическая;

- КПД косозубая цилиндрическая;

-КПД подшипника качения;

-КПД подшипника качения;

- КПД муфты.

- КПД муфты.

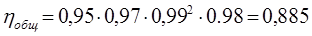

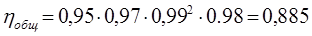

По таблице 1.1/1/

=0,95  =0,97

=0,97  =0,99

=0,99  =0,98

=0,98

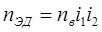

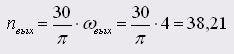

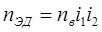

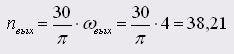

Частота вращения электродвигателя:

где  - передаточное число ременной передачи;.

- передаточное число ременной передачи;.

- передаточное число косозубой цилиндрической передачи;

- передаточное число косозубой цилиндрической передачи;

По таблице 1.2/1/

=3,5

=3,5

=4

=4

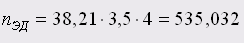

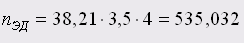

Выбираем электродвигатель:

серия 132М8/750

асинхронная частота вращения  об/мин.

об/мин.

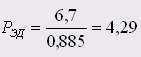

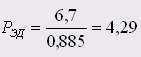

мощность  кВт

кВт

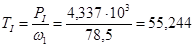

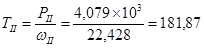

Крутящие моменты на валах

Н/м,

Н/м,

Н/м,

Н/м,

Н/м,

Н/м,

| Номер вала |  рад/с рад/с

|  об/мин об/мин

|  КПД КПД

|  Н/м Н/м

|

| 1 | 78,5 | 750 | 55,244 | |

| 2 | 22,428 | 314,285 | 0,95 | 181,87 |

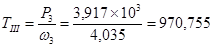

| 3 | 4,035 | 38,21 | 0,97 | 970,755 |

2. Расчет клиноременной передачи

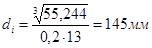

2.1 Проектный расчет валов. Определим диаметры валов из условия прочности на кручение

-допустимое касательное напряжение(12…15 МПа)

-допустимое касательное напряжение(12…15 МПа)

принимаем

принимаем

Полученный результаты будут использованы при разработке конструкции валов

2.2 Выбираем сечение ремня

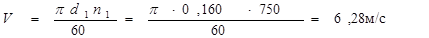

В зависимости от частоты вращения и передаваемой мощности рис.12.23 стр.289 (1)

h=11 мм; во=17мм; вр=14мм; dрmin=125мм;

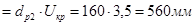

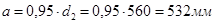

2.3 Вычисляем диаметр ведомого шкива

По стандартному ряду принимаем

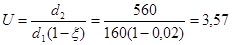

2.4 Уточняем передаточное число

2.5 Назначаем межосевое расстояние стр.289(1)

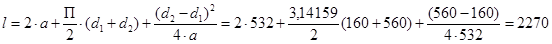

2.6 Определяем длину ремня

Из стандартного ряда выбираем стр.288 (1)

Принимаем стандартную длину 2500 мм

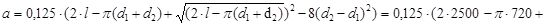

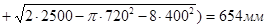

2.7 Уточняем межосевое расстояние

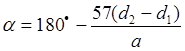

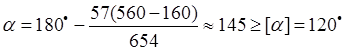

2.8 Угол обхвата ремнем малого шкива определяем по формуле 12.5/2/

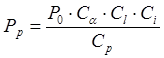

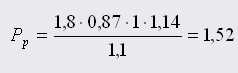

Определяем мощность передаваемую одним ремнем по формуле 12.28/2/

где  (по графику 12.26/2/)

(по графику 12.26/2/)

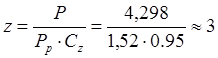

Число ремней находим по формуле 12.30/2/

Принимаем z=3.

Условие 12.31/2/ выполняется:  .

.

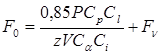

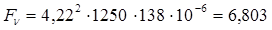

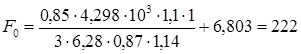

Находим предварительное натяжение одного ремня по формуле 12.32/2/ по формуле 12.30/2/

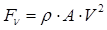

где  - натяжение за счет центробежных сил.

- натяжение за счет центробежных сил.

кг/м3 - плотность ремня;

кг/м3 - плотность ремня;

A=138 10-6 м3 - площадь ремня.

Н

Н

Н

Н

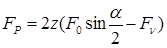

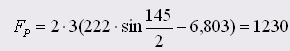

Равнодействующая нагрузка:

Принимаем

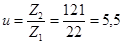

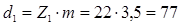

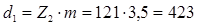

z1=22, z2=121

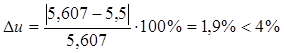

Уточняем

.

.

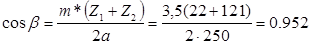

Уточняем  по межосевому расстоянию

по межосевому расстоянию

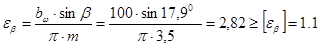

коэффициент осевого перекрытия

Делительные диаметры.

Шестерни:

Колеса:

Приведенное число зубьев

Zv1 = Z1/ cos2 b = 22/cos2 17,9◦ = 24

Zv2 = Z2/ cos2 b = 121/cos2 17,9◦ = 134

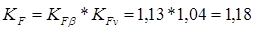

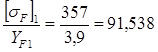

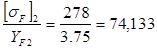

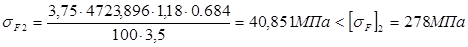

YF1=3,9; YF2=3,75; (Рисунок 8.20, /1/.)

Вычисляем отношения  :

:

.

.

Соотношение у колеса оказалось меньше. Расчет ведем по колесу:

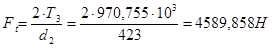

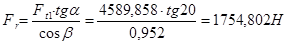

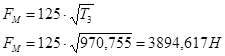

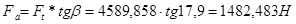

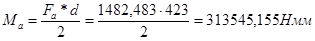

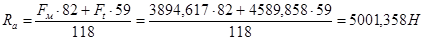

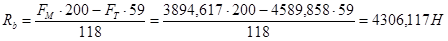

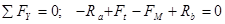

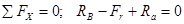

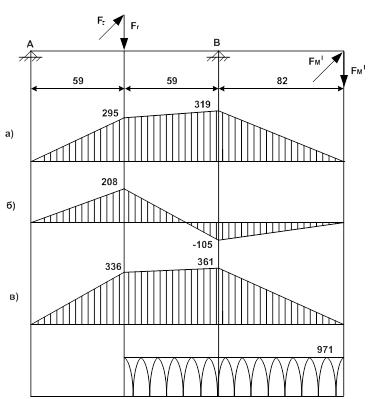

Тихоходный вал

а)В горизонтальной плоскости:

Проверка:

-5001,358+4589,858-3894,617+4306,117=0

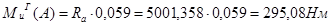

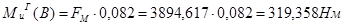

Сечение "А"

Сечение"В"

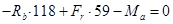

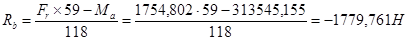

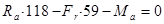

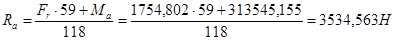

в)В вертикальной плоскости:

Проверка:

;

;

-1779,761-1754,802+3534,563=0;

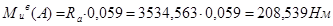

Сечение "А"

Сечение "В"  Нм

Нм

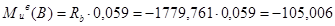

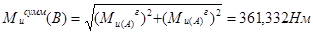

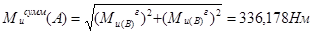

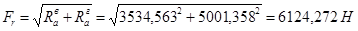

в)Определение суммарных изгибающих моментов

Сечение "B"

Сечение "A"

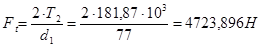

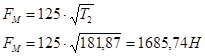

Быстроходный вал

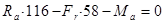

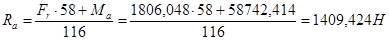

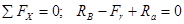

В горизонтальной плоскости

Рисунок41.Построение эпюр моментов для тихоходного вала

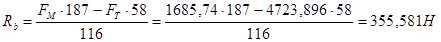

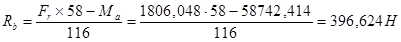

Проверка:

-3393,737+4723,896-1685,74+355,581=0

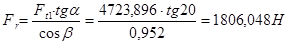

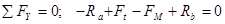

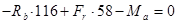

В вертикальной плоскости:

Проверка:

;

;

396,624-1806,048+1409,424=0;

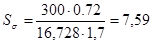

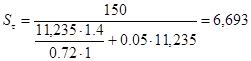

Проверочный расчет вала

Принимаем

Кs = 1,7 и Кt = 1,4 (табл. 15.1, /1/).

Подбор и расчет подшипников

Для косозубой цилиндрической передачи назначаем радиальный шариковый однородный подшипник.

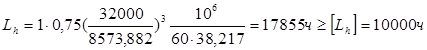

Назначаем по ГОСТ 8338-75 (таблица 19.18/1/)

– для быстроходного вала № 209 b=19 мм;

– для тихоходного вала № 212 b=22 мм.

Схема установки – враспор.

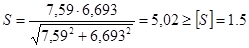

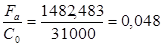

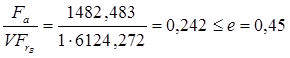

Находим отношение

По таблице16.5 /2/ находим параметр осевой нагрузки: е = 0,42

При коэффициенте вращения V=1 (вращение внутреннего кольца подшипника)

Находим отношение:

По таблице 16.5 /2/:

Коэффициент радиальной силы Х = 1

Коэффициент осевой силы Y = 0

Находим эквивалентную динамическую нагрузку:

Рr = (Х.V.Fr + Y.Fa). К  . Кб (формула 16.29/2/)

. Кб (формула 16.29/2/)

По рекомендации к формуле 16.29 /2/:

К  = 1 – температурный коэффициент;

= 1 – температурный коэффициент;

Кб = 1,4 – коэффициент безопасности;

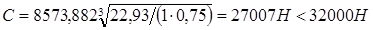

Рr = 1*6124,272*1.*1,4 = 8573,982Н

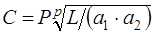

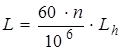

Находим динамическая грузоподъемность (формула 16.27/2/):

где L – ресурс, млн.об.

a1 – коэффициент надежности

a2–коэффициент совместного влияния качества металла и условий эксплуатации

p=3 (для шариковых)

а1 = 1 ( рекомендация стр.333/2/)

а2 = 0,75 (табл. 16.3 /2/);

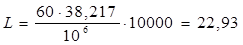

(формула 16.28/2/)

(формула 16.28/2/)

Lh= 10000 ч (табл. 16.4/2/)

млн.об.

млн.об.

Расчет элементов корпуса

Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве.

К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях.

Смазка редуктора

В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей.

Выбор сорта смазки

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

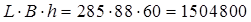

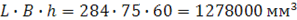

Объем масляной ванны

мм3

мм3

Объем масляной ванны составил ≈ 1,3 л.

Также в нижней части корпуса редуктора предусмотрено отверстие с пробкой для слива отработанного масла, а на крышке редуктора – отдушина для снятия давления в корпусе, появляющегося от нагрева масла и воздуха при длительной работе. Отдушину можно также использовать в качестве пробки, закрывающей отверстие для заливки масла.

Так как смазка жидкая, для предохранения от ее вытекания из подшипниковых узлов, а так же для их защиты от попадания извне пыли, грязи и влаги торцовые крышки установим с жировыми канавками, которые заполним густой консистентной смазкой.

Сборка узла ведомого вала

Операции по сборке узла ведомого вала осуществляют в следующем порядке:

установить шпонку в паз на диаметр вала для цилиндрического колеса;

установка цилиндрического колеса;

установка подшипников до упора в заплечики, осевой зазор регулируется при установке крышек с помощью набора тонких металлических прокладок;

укладка вала в бобышки нижнего корпуса;

установка и крепление верхнего корпуса;

установка и крепление крышек, фиксирующих подшипники (жировые канавки сквозной крышки перед установкой забить консистентной смазкой);

Библиография

Оглавление

редуктор вал косозубный цилиндрический

Введение

1. Выбор электродвигателя и кинематический расчет привода

2. Расчет ременной передачи

3. Расчет косозубой цилиндрической передачи

3.1 Выбор материала и определение допускаемого напряжения

3.2 Проектный расчет передачи по контактным напряжениям

3.3 Проверочный расчет передачи по контактным напряжениям

3.4 Проверочный расчет прочности зубьев на изгиб

4. Эскизная компоновка редуктора

4.1 Определение диаметров участков вала

4.2 Расстояние между деталями передач

4.3 Длины участков валов

5. Расчет валов редуктора

5.1 Определение реакций в опорах валов

5.2 Проверочный расчет вала

6. Подбор и расчет подшипников

6.1 Выбор подшипника для тихоходного вала

6.2 Выбор подшипника для быстроходного вала

7. Расчет соединений

7.1 Расчет шпоночных соединений

7.2 Выбор муфты

8. Расчет элементов корпуса

8.1 Смазка редуктора

9. Сборка узла ведомого вала

Библиография

Введение

Редуктор - механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъемными устройствами. Редуктор состоит из корпуса (литого чугуна или стального сварного). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей зубчатых коле в пространстве.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Достоинством зубчатых передач является: высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

В настоящем проекте произведен расчет механического привода, состоящего из закрытой косозубой цилиндрической и цепной передач.

Выбор электродвигателя и кинематический

1.1 Потребляемая мощность электродвигателя

где

- КПД ременная передача;

- КПД ременная передача;

- КПД косозубая цилиндрическая;

- КПД косозубая цилиндрическая;

-КПД подшипника качения;

-КПД подшипника качения;

- КПД муфты.

- КПД муфты.

По таблице 1.1/1/

=0,95  =0,97

=0,97  =0,99

=0,99  =0,98

=0,98

Частота вращения электродвигателя:

где  - передаточное число ременной передачи;.

- передаточное число ременной передачи;.

- передаточное число косозубой цилиндрической передачи;

- передаточное число косозубой цилиндрической передачи;

По таблице 1.2/1/

=3,5

=3,5

=4

=4

Выбираем электродвигатель:

серия 132М8/750

асинхронная частота вращения  об/мин.

об/мин.

мощность  кВт

кВт

Дата: 2019-12-10, просмотров: 501.