Им. Д. Серикбаева

Проектирование отделения вакуумной сепарации титановой губки на базе АО "УК ТМК"

ДИПЛОМН ЫЙ ПРОЕКТ

Специальность 05070 9 – « Металлургия »

Выполнил: Коробков Е.В.

Усть-Каменогорск 20 10

Реферат

Пояснительная записка к дипломному проекту выполнена на 99 стр., содержит 3 рис., 16 табл., 20 библ. назв.

РЕАКЦИОННАЯ МАССА, ВАКУУМНАЯ СЕПАРАЦИЯ, ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ, РЕТОРТА, ТИТАНОВАЯ ГУБКА, МАГНИЙ, ХЛОРИД МАГНИЯ, МАТЕРИАЛЬНЫЙ БАЛАНС, ТЕПЛОВОЙ БАЛАНС, КОНСТРУКТИВНЫЙ РАСЧЕТ.

Целью дипломного проекта является модернизация отделения вакуумной сепарации реакционной массы, производительностью 30000 тонн в год губчатого титана.

С целью интенсификации процесса вакуум-термической сепарации реакционной массы предлагается снизить продолжительность высокотемпературной выдержки на 2,5 часа.

В дипломной проекте на основе существующей аппаратурно-технологической схемы, выполнены расчеты материального и теплового баланса, выбрано основное и вспомогательное оборудование.

Экономический расчет выполнен на основании прогрессивных норм выработки и расходных коэффициентов, отражающих современный уровень развития титановой отрасли.

В необходимом объеме рассмотрены вопросы автоматизации процесса, экологичности и безопасности.

Графическая часть выполнена на 4 чертежах.

Содержание

Введение

1. Аналитический обзор

1.1 Обзор технологий

2. Выбор и обоснование принимаемого в проекте технологического решения

3. Технологическая часть

3.1 Номенклатура сырья и продукции

3.2 Описание основного технологического процесса

3.3 Металлургические расчёты

4. Аналитический контроль производства

5. Контроль и автоматизация технологических процессов

6. Экологичность и безопасность проекта

6.1 Анализ вредных и опасных производственных факторов

6.2 Мероприятия по охране труда и технике безопасности

6.3 Санитарно-гигиенические мероприятия

6.4 Обеспечение спецпитанием

6.5 Общая вентиляция

6.6 Электробезопасность

6.7 Противопожарные мероприятия

6.8 Общие правила безопасности

6.9 Расчет электроосвещения в отделении сепарации

6.10 Расчет защитного заземления

6.11 Охрана воздушного бассейна от загрязнения вредными веществами

6.12 Экологическое состояние в отделении вакуумной сепарации

6.13 Проектные решения по утилизации отходов производства

Экономика производства

7.1 Организация производства

7.2 Планирование производства

7.3 Расчет экономической эффективности

7.4 Нахождение точки безубыточности

7.5 Технико-экономические показатели проекта

Заключение

Список литературы

Введение

металлургия титан технологический автоматизация

Титан, благодаря своей высокой прочности, твердости и высокой коррозийной стойкости, нашел широкое применение почти во всех отраслях промышленности: пищевой, медицинской, авиакосмической и т.д.

Современное производство титана базируется на хлорной технологии: получение тетрахлорида титана с последующим его восстановление магнием и очисткой полученной реакционной массы ( титановая губка, загрязненная продуктами восстановления – магнием и хлористым магнием) методом вакуумной сепарации.

Переработка реакционной массы методом вакуумной сепарации является одним из основных переделов в технологии производства титана, так как конечным продуктом переработки является получение товарной титановой губки. Этот процесс является довольно сложным и дорогостоящим, так как к качеству товарного губчатого титана предъявляются очень высокие требования.

Поэтому вопросы, связанные с улучшением технико-экономических показателей процесса вакуумной сепарации - уменьшение расхода электроэнергии, повышение качества титановой губки и т.д. являются на сегодняшний день наиболее актуальными.

Целью настоящего дипломного проекта является проектирование отделения переработки реакционной массы методом вакуумной сепарации производительностью 30000 тонн в год титановой губки..

Новизна и практическая ценность заключается в снижении удельного расхода электроэнергии, расхода воды подаваемой на охлаждение аппарата.В уменьшении потерь магния с отвальным конденсатом на 40%. Годовой экономический эффект от внедрения предлагаемых решений составит около 1000000 тыс.тенге.

Аналитический обзор

Обзор технологий

В основном, современное производство титана базируется на хлорной технологии: получение тетрахлорида титана хлорированием титаносодержащего сырья с последующим его восстановлением магнием и очисткой полученной реакционной массы (титановой губки, загрязненной продуктами восстановления – магнием и хлоридом магния) методом вакуумной сепарации.

В СНГ все три предприятия – Запорожский титано-магниевый комбинат, расположенный на Украине; Березниковский титано-магниевый комбинат, расположенный в России; Усть-каменогорский титано-магниевый комбинат производят титан по хлорной технологии, используя в качестве восстановителя магний.

Магниетермический способ получения титана из тетрахлорида титана оказался наиболее экономически и технологически целесообразнее только при комбинировании титанового и магниевого производств, которые обеспечивают наиболее рациональную регенерацию продуктов (магний и хлор) и переработку отходов (хлорид магния).

В процессе металлотермического восстановления образуется металлический титан, загрязненный продуктами восстановления (так называется реакционная масса). В странах СНГ получают металлический титан с использованием в качестве восстановителя металлический магний.

Помимо магниетермического способа получения титана в аппарате периодического действия, широко применяемого в мировой практике, существуют и другие. Важным является производство титана натриетермическим способом, используемым за рубежом, в частности в Англии.

Этот способ основан на следующей экзотермической реакции:

TiCl4 (Г) + 4Na(Ж) = Ti (тв.) + 4NaCl(Ж) + Q (1.1)

Натриетермический способ имеет определенные преимущества перед магниетермическим (легкость транспортировки натрия вследствие низкой 198оС) температуры его плавления; высокая скорость реакции восстановления и прохождение ее со стопроцентным коэффициентом использования натрия; отсутствие сложного и энергоемкого передела вакуумной сепарации; возможность ведения полунепрерывного процесса. Вместе с тем, этому методу свойственны существенные недостатки. Натрий очень активен на воздухе. Он быстро окисляется, а с водой реагирует с взрывом. Все это требует принятия специальных мер безопасности. Отрицательными сторонами этого метода также является высокая экзотермичность процесса восстановления, большой объем восстановления и продуктов реакции, что приводит к необходимости применения громоздкой аппаратуры [1].

Из-за других способов производства титана известны восстановление двуокиси титана кальцием по реакции:

TiO2 = 2Ca = Ti + 2CaO, (1.2)

гидридом кальция по реакции:

TiO2 + 2CaH2 = Ti + 2CaO + 2H2. (1.3)

Интересен йодный метод, с помощью которого может быть получен высокочистый титан:

TiJ4 = Ti + 2J2. (1.4)

Все эти способы применяются ограниченно и по своим масштабам значительно уступают магние- и натриетермическому способу [2, 3].

Весьма перспективен электролитический способ титана. Главное его преимущество – отсутствие металлического восстановителя. Достигнуто значительные успехи по разработке и усовершенствованию этого метода. Идея метода уже используется в промышленной практике при электротехническом рафинировании титана (например, некачественного губчатого титана, отходов плавки титана и его сплавов). В этом процессе анодом служим загрязненный титан, погруженный в расплав электроплиты. Последний содержит хлориды щелочных металлов и низшие хлориды титана. При электролизе, проходящем при (800 – 850)0С титан переходит в электролит и осаждается на катоде. Катодный осадок после гидрометаллургической обработки, просеивания, служит отличным сырьем для порошковой металлургии [2].

На первых этапах развития магниетермического производства титана для очистки титановой губки от хлорида магния и магния применяли гидрометаллургический способ, который состоит в обработке реакционной массы разбавленной (однопроцентной) хлороводородной кислотой на холоду для извлечения основного количества магния и его хлорида. Остаточное количество выщелачиваем после мокрого измельчения губки в шаровой мельнице десятипроцентной шароводородной кислотой при 45оС. Готовый титановый порошок содержит (0,1 – 0,3)% водорода, 1% кислорода, примесь которого, в основном, окислением титана при контакте с водяным раствором [3].

Также разработан способ выщелачивания магниетермической реакционной массы в насыщенных растворах хлорида магния. Этот метод позволяет регламентировать скорость процесса растворения хлористых солей изменением их концентрации в растворе [4].

Реализация этого способа возможна двумя технологическими вариантами процесса выщелачивания:

- в предварительно приготовленный насыщенный раствор хлорида магния одновременно вводятся реакционная масса и хлороводородный водный раствор в таком соотношении, чтобы образующаяся в результате выщелачивания жидкая фаза также представляла собой насыщенный или близкий к насыщенному раствор хлорида магния. При этом скорость введения веществ регламентируется обеспечением изотермичности процесса выщелачивания.

- в предварительно приготовленный насыщенный раствор хлорида магния одновременно или большими порциями вводится реакционной массы, а затем производится регламентированное введение хлороводороднго водного раствора.

Проведенные исследования показали практическую возможность реализации обоих вариантов очистки реакционной массы. Однако, гидрометаллургические способы обладают рядом недостатков:

- при выщелачивании реакционной массы теряется металл – восстановитель;

- в случае переработки магниетермической реакционной массы хлорид магния при выщелачивании частично гидролизуется и остатки гидратов, которые не могут быть полностью удалены из титановой губки при выщелачивании при последующей плавке, взаимодействуют с титаном, загрязняя его кислородом, водородом и др.

Для улучшения качества титана был разработан способ вакуумной отгонки (сепарации) магния и хлорида магния из реакционной массы, который в настоящее время стал доминирующим [3-5].

Вакуумная сепарация основана на различной упругости паров титана, магния и хлорида магния. Так, температура кипения при атмосферном давлении у титана магния и хлорида магния соответственно 3260, 1107, 1417оС. Отделение вакуумной дистилляции. Однако, максимальная температура на стенке реторты не должна превышать 1085оС. При этой температуре железо заметно взаимодействует с титаном с образованием легкоплавкого соединения - эвтектики. Поэтому для более полного удаления магния и хлорида магния и снижения температуры процесса возгонку ведут под глубоким вакуумом.

Передел вакуумной сепарации непосредственно связан с переделом восстановления и может иметь разное аппаратурно-технологическое оформление. При так называемом раздельном способе магниетермического получения титановой губки процесс восстановления ведут в отдельном аппарате и отдельной печи. После окончания процесса аппарат восстановления охлаждают, передают на отдельный участок, вскрывают, очищают, переоборудуют на аппарат вакуумной сепарации и устанавливают в другую электротермическую печь для проведения высокотемпературной вакуумной сепарации. При таком раздельном способе аппарат восстановления с печами размещают в одном помещении или корпусе, а аппараты сепарации с печами – в другом. Раздельный процесс наименее экономичен и практически не используется.

При совещенном способе получения титановой губки аппараты восстановления и сепарации собраны в один агрегат, и процессы восстановления и сепарации можно проводить в одной печи или в различных печах, но в одном корпусе. Совмещенный процесс был разработан в СССР, и в разные годы был опробован на Запорожском и на Усть-Каменогорском титано-магниевых комбинатах. На тот период он не показал заметных преимуществ перед полусовмещенным процессом и не нашел промышленного применения. Совмещенный процесс имеет ряд преимуществ: снижение энергозатрат, трудозатрат, повышение качества титана. Кроме того, в случае использования для конденсации магния и хлорида магния рядом стоящего конденсатора и возможностью демонтажа аппарата сепарации в горячем состоянии совмещенный процесс дает дополнительные преимущества, повышающие эффективность его использования: значительное снижение массы и высоты транспортируемого аппарата сепарации. Это позволяет при существующих высотах зданий и действующих мостовых кранов эксплуатировать аппараты большой цикловой производительности. Наряду с рядом преимуществ, совмещенный процесс имеет ряд существенных недостатков, связанных с более сложными конструкциями аппаратов и печей, не достаточно эффективным использованием оборудования, приборов контроля и управления, вакуумных насосов и вентиляторов. При использовании аппаратов с боковым конденсатором снижается коэффициент использования производственных площадей. При существующей конструкции совмещенных аппаратов с верхним конденсатором горячий демонтаж аппаратов сепарации невозможен. Поэтому поиск технических решений здесь необходим [6].

В СНГ, в основном, применяется полусовмещенный способ получения титановой губки. Отличие его от раздельного заключается в том, что после процесса восстановления аппарат не охлаждают и не разбирают, а в горячем состоянии в крышке монтируют легкоплавкую магниевую заглушку. На аппарат с магниевой заглушкой сверху монтируют оборотную реторту – конденсатор и в собранном виде аппарат сепарации устанавливают в печь сепарации в другом корпусе. При полусовмещенном способе расход электроэнергии ниже, а качество титановой губки лучше, чем при раздельном.

Как правило, при раздельном и полусовмещенном способах переделы восстановления и сепарации размещаются в разных корпусах, а между ними организуется передел подготовки аппаратов восстановления и сепарации (монтажный участок). Это вызвано однотипностью оборудования и технологии [4,5].

В процессе вакуумной сепарации хлорид магния и магний испаряются и осаждаются в конденсаторе. Конденсат испаряется и часть самовозгорается в контакте с воздухом при демонтаже аппарата сепарации. Скорость увлажнения и вероятность возгорания возрастают с увеличением удельной поверхности и содержания дисперсного магния. Поскольку конденсат является оборотным, кислород, содержащийся в продуктах увлажнения и горения, попадает в титановую губку, ухудшая ее качество. Поэтому на монтажном участке применяется инертный газ – аргон, который вытесняет воздух из реторты – конденсатора при монтаже аппарата восстановления.

Одним из основных факторов, определяющих условие конденсации и структуры конденсата, является тепловой режим конденсатора, обуславливаемый скоростью отгонки магния и хлорида магния из титановой губки, конструктивными особенностями, габаритами аппарата сепарации и режимом охлаждения поверхности конденсатора. В настоящее время применяется водное и воздушное охлаждение, интенсивность которого, в основном, задается в начале сепарации и не изменяется в ходе процесса, что приводит к образованию рыхлого конденсата в аппаратах большой цикловой производительности, характеризующейся повышенной тепловой нагрузкой на конденсатор.

Исследования показали, что наиболее плотный конденсат образуется при охлаждении водой конденсатора в течении 10-15 часов с момента установки аппарата в печь. Однако, установленный режим оказался неприемлемым для данной конструкции аппарата, поскольку создавалась опасность проплавления резиновой прокладки между фланцем аппарата и патрубком, через который производится откачка аппарата. Магний и хлорид магния конденсируется в зоне разделения нижней реторты и конденсатора, в том числе и на экране, где начинается преимущественное осаждение конденсата, когда экран не успевает прогреться до начала периода бурной возгонки.

Также существует конструкция аппарата с нижним расположением конденсатора. Принципиально эта конструкция аналогична аппарату сепарации с верхним расположением конденсатора. Однако, в этом аппарате применяется колпаковая съемная печь. Аппарат устанавливается на специальный стенд. Учитывая специфику процесса, нижнюю часть сборника для конденсатора делают неразъемной в виде усеченного конуса, а верхнюю часть осадителя – разъемной. На поверхность экрана устанавливают специальную кольцевую подставку, которая препятствует опусканию блока реакционной массы в процессе сепарации. Между стенками экрана и реторты при монтаже аппарата, засыпают слой хлорида магния, который создает гидравлический затвор, и препятствует проникновению расплавленного магния. Такие реторты не применяются на заводах из-за сложного аппаратурного оформления и сложности проводимых работ [7-9].

Проводились исследования по конструкции аппаратов сепарации с рядом стоящим конденсатором. Такой аппарат состоит из реактора с заглубленной крышкой, установленный в электропечь, конденсатор, помещенный в рядом стоящий с печью холодильник, соединенные между собой обогреваемым паропроводом и вакуумпроводом. Холодильник установлен в тележке с возможностью перемещения в горизонтальном направлении для компенсации температурного расширения материала трубопровода. Устройство стыковых обогреваемых патрубков паропровода обеспечивается маневром тележки с установленным на ней холодильником и конденсатором по колее (рельсам), а также подъемом и опусканием последних при помощи гидроподъемников, установленных на раме тележки. Недостатком установки является сложность и громоздкость конструкций, обеспечивающих передвижение конденсатора в горизонтальной и вертикальной плоскостях при стыковке патрубков паропровода. Так, наличие тележки с колесами обуславливает необходимость установки рельсового пути, а наличие грузоподъемников на маме тележки – необходимость иметь маслонасосную станцию с маслопроводами, что повышает трудоемкость обслуживания устройства. Наличие большого числа деталей требует значительного времени на подготовку устройства и монтажу, на их ремонт, повышает вероятность их поломки во время эксплуатации, что в целом снижает производительность устройства из-за непроизводительных простоев и его надежность.

На АО "УК ТМК" был опробован аналогичный аппарат. Основными недостатками были: зарастание внутреннего сечения сливного стояка, зарастание паропровода на выходе в конденсатор, к тому же колпаковые печи, обогреваемые паропровод, потреблял очень много электроэнергии (так же, как печь вакуумной сепарации).

Кроме того, если рассматривать конструкцию осуществления компенсации расширения материалов паропровода за счет перемещения холодильника на тележке, то конструкция тележки настолько металлоемка, что она не позволит осуществить перемещение относительно оси паропровода, что осложняет стыковку фланцев патрубков при монтаже установки, тем самым повышает трудоемкость обслуживания. Как следствие, непроизводительные простои при сборке устройства, при проведении процесса сепарации и при его разборке после процесса, ведут к снижению производительности процесса.

Благодаря исследованиям, проведенным в области вакуумтермической очистки титановой губки, установлено, что устройство, состоящее из реторт, одна из которых является термостатированным конденсатором, создаются благоприятные условия для достижения необходимого температурного градиента между номерами испарения и конденсации. Пары магния и хлорида магния, попадая в термостатированный конденсатор резко не теряют свою температуру. Конструкция вертикального обогреваемого паропровода, в сравнении с горизонтальным по прототипу, обеспечивают максимально свободный доступ парогазового потока к поверхности конденсации за счет сокращения длины пути с парами магния и хлорида магния. Использование устройства позволяет повысить производительность, дополнительно снизить затраты электроэнергии за счет сокращения продолжительности высокотемпературной выдержки [10].

С целью повышения производительности аппаратов применяемых в производстве губчатого титана проводили исследования с использованием индукционного нагрева [11].

Это объясняется тем, что в этом случае значительная часть энергии выделяется в непосредственно нагреваемом теле. Изменение вида нагрева будет заключаться в том, что вместо резисторного нагревателя в печи будет установлен источник электромагнитной энергии – индуктор.

При использовании резисторно - индуктивного нагревателя существенная часть энергии должна выделяться непосредственно в блоке реакционной массы. Частично будет нагреваться стальная стенка реактора, в котором находится реакционная масса, за счет радиационного излучения нагревателя. Выделение тепловой энергии происходит непосредственно в блоке реакционной массы, то есть источник тепловой энергии перемещается внутрь блока, что способствует увеличению теплового коэффициента полезного действия процесса сепарации. Улучшение качества титановой губки достигается действием динамических сил в блоке реакционной массы. Индуктор располагается в пространстве между ретортой и внутренней стенкой печи. Индуктор выполняется из трех – четырех секций, переключением которых можно регулировать величину электромагнитного поля и тепловой режим печи. Секции могут быть включены параллельно, последовательно или смешанно. Таким включением можно получить широкий диапазон регулирования температуры.

Приведенный обзор научно-исследовательских работ и практика работы титано - магниевых комбинатов показали, что на данный момент наиболее приемлемым для очистки реакционной массы является метод вакуумной сепарации с верхним расположением конденсатора.

Технологическая часть

Металлургические расчёты

Расчет состава реакционной массы

Состав реакционной массы, которую перерабатывают в отделении вакуумной сепарации, находят из предварительного расчета процесса восстановления тетрахлорида титана магнием.

Процесс восстановления протекает по следующей реакции:

TiCl4 + 2Mg = 2MgCl2 + Ti. (5)

Процесс восстановления протекает в инертной среде, т. е. в среде аргона.

Расчет ведем на 1 тону губчатого титана с последующим пересчетом на цикловую производительность аппарата. В расчете принимается следующий состав:

- состав очищенного тетрахлорида титана, %: TiCl4 - 99,98; FeCl3- 0,003; SiCl4- 0.005; AlCl3 - 0.005; VOCl3- 0,0034; O- 0,0006.

- состав магния – восстановителя марки, %: Mg -99,832; O -0.02; Fe -0,05;N -0.02; Ni -0,05;Cl -0,008.

- примеси аргона, %: O - 0,005; N - 0,002.

Восстановление идет по реакции (5):

3960,541014,82 10003975,36

TiCl4 + 2Mg = Ti + 2MgCl2

189,72 48,61 47,9 190,42

На 47,9 кг титана потребуется 189,71 кг тетрахлорида титана

На 1000 кг титана потребуется х кг тетрахлорида титана

х = 3960,54 кг тетрахлорида титана

Находим количество тетрахлорида титана с примесями:

3960,54 / 0,99983 = 3961,21 кг,

в том числе:

FeCl3: 3961,21·3·10-5 = 0,118 кг

SiCl4: 3961,21·5·10-5 = 0,198 кг

AlCl3: 3961,21·5·10-5 = 0,198 кг

VOCl3: 3961,21·3,4·10-5 = 0,134 кг

O: 3961,21·0,6·10-5 = 0,023 кг

0,118 0,053 00,081 0,207

2FeiCl3 + 3Mg = 2Fe + 3MgCl2

162,2 72,9 111,7 285,6

0,198 0,056 0,032 0,221

SiCl4 + 2Mg = Si + 2MgCl2

169,8 48,61 28,08 190,42

0,198 0,054 0,02 0,212

AlCl3 + 3Mg = 2Al + 3MgCl2

266,66 72,9 26,98 285,6

0,134 0,009 0,106 0,036

2VOCl3 + Mg = 2VOCl2 + MgCl2

346,58 24,3 275,68 95,2

Кислород = 0,023 кг.

Общее количество магния составляет:

1014,84 + 0,053 + 0,056 + 0,054 + 0,009 = 1015,012 кг.

Количество магния с примесями:

1015,72 / 0,99832 = 1016,72 кг.

Коэффициент использования Mg принимаем равным за 60%:

1016,72 / 0,6 = 1694,533 кг.

Избыток Mg: 1694,533 - 1016,72 = 677,813 кг.

Mg = 1694,533 · 0,99832 = 1691,686 кг,

Fe = 1694,533 · 0,0005 = 0,847 кг,

Ni = 1694,533 · 0,0005 = 0,847 кг,

O = 1694,533 · 0,0002 = 0,338 кг,

N = 1694,533 · 0,0002 = 0,338 кг,

Si = 1694,533 · 0,0002 = 0,338 кг,

Cl = 1694,533 · 0,00008 = 0,135 кг.

Общее количество MgCl2 образующегося во время восстановления:

3975,36 + 0,207 + 0,221 + 0,212 + 0,036 = 3976,036 кг.

По данным практики титано – магниевых заводов для получения одной тоны губки расходуется 7 м3 аргона.

Количество примесей переходящих из аргона в титановую губку [3]:

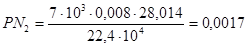

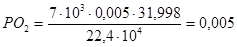

,

,

где V – расход Ar на 1 т титановой губки;

а - содержание примесей в Ar, общий %;

т - молекулярная масса примесей.

кг,

кг,

кг.

кг.

Титан имеет способность активно взаимодействовать в нагретом состоянии со многими элементами и материалами. В процессе магниетермического получения титана образуется интерметаллические соединения. Основными каналами поступления примесей является Mg, TiCl4 и Ar. Главным составляющим, загрязняющим титан железом, является магний. Железо легко извлекается из магния первыми порциями TiCl4 и концентрируется в донной и гарниссажной частях блока.

Общее количество примесей, переходящих в титановую губку:

(0,338 + 0,0017) + (0,338 + 0,023 + 0,005) + (0,338 + 0,032) + +0,135 +(0,847 + 0,081) +0,847+0,02=3,00 кг.

Количество губки вместе с примесями: 1000 + 3,005 = 1003,005 кг.

Из практики следует, что во время процесса восстановления сливается 96% MgCl2.: 3976,036 . 0,96 = 3816,994 кг.

В реакционной массе остается MgCl2:

3976,036 – 3816,994 = 159,041 кг.

На основе получения данных составим таблицу 2 материального баланса процесса восстановления, в котором представлен состав реакционной массы.

Расчет материального баланса процесса вакуумной сепарации

Состав исходного продукта – реакционной массы – взят из предварительного расчета (таблица 3.1). В отделении, согласно проекту предполагается получать титан губчатый марки ТГ – 90, имеющий состав ГОСТ 17749-79, %: Ti – 99,74; Fe – 0,05; C – 0,02; Cl – 0,08; N2 – 0,02; O2 -0,04; Si – 0,01; Ni – 0,04.

Образуется губчатого титана: 1000 . 100 / 99,74 = 1002,606 кг.

Состав губчатого титана после сепарации, кг:

1002,606 . 0,9974 = 999,999 титана

1002,606 . 0,00005 = 0,501 железа

1002,606 . 0,0002 = 0,2 углерода

1002,606 . 0,0008 = 0,802 хлора

1002,606 . 0,0002 = 0,2 азота

1002,606 . 0,0004 = 0,401 кислорода

1002,606 . 0,0001 = 0,1 кремния

1002,606 . 0,0004 = 0,401 никеля

В конденсат полностью переходит магний, алюминий.

Состав конденсата после сепарации, кг:

Mg из MgCl2

677,813 + 40,595 = 718,408 магния,

Cl из MgCl2

0,135 + 118,445 = 118,58 хлора,

0,02 алюминия,

0,928 – 0,501 = 0,427 железа,

0,339 – 0,2 = 0,1239 азота,

0,37 – 0,1 = 0,27 кремния,

0,847 – 0,401 = 0,446 никеля.

Всего образуется конденсата 838,29 кг.

Материальный баланс вакуумной сепарации представлен в таблице 3.

Составим цикловой материальный баланс процесса сепарации который представлен в таблице 4 для аппарата производительностью 4.3 тоны за цикл.

Коэффициент пересчета 4300 / 1002,606 = 4,2888233

Тепловой расчет аппарата сепарации

Во время процесса сепарации происходит разделение компонентов Mg, MgCl2 и Ti путем конденсации их на охлажденных стенках конденсатора.

Таблица 2

Материальный баланс процесса восстановления тетрахлорида титана магнием

| Приход | Расход | |||||

| Наименование | Количество | Наименование | Количество | |||

| кг | % | кг | % | |||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Тетрахлорид титана, в том числе: TiCl4 FeCl3 SiCl4 AlCl3 VOCl3 O | 3961,21 3960,54 0,118 0,198 0,198 0,135 0,023 | 100 99,983 0,003 0,005 0,005 0,0034 0,006 | Реакционная масса, в том числе: Ti N O Si Cl Fe Ni Al | 1836,854

1000 0,339 0,366 0,370 0,135 0,928 0,847 0,02 | 100

54,44 0,018 0,019 0,02 0,007 0,05 0,046 0,001 | |

| Магний– восстанови-тель, в том числе: Mg Fe Ni O N Si Cl | 1694,533

1691,686 0,847 0,847 0,338 0,338 0,338 0,135 | 100

99,832 0,05 0,05 0,02 0,02 0,02 0,008 | ||||

| Избыток магния | 677,813 | 36.9 | ||||

| Оставшийся хлорид магния | 159,041 | 8.658 | ||||

| Слив хлорида магния, в том числе: MgCl2 VOCl2 | 3817,1

3816,994 0,106 | 100

99.997 0,003 | ||||

| Примеси аргона, в том числе: O N | 0.0067 0,0005 0,0017 | 100 74,62 25,37 | ||||

| Невязка | 1,795 | 0,03 | ||||

| Итого | 5655,749 | Итого | 5653,954 | |||

Таблица 3.

Материальный баланс вакуумной сепарации

| Приход | Получено | ||||

| Наименование | |||||

Количество

Наименование

Количество

Реакционная масса, в том числе:

Ti

N

O

Si

Cl

Fe

Ni

Al

избыток Mg

ост. MgCl2

1836,854

1000

0,339

0,336

0,370

0,135

0,928

0,847

0,020

77,813

159,041

100

54,44

0,018

0,019

0,020

0,007

0,050

0,046

0,001

36,90

8,658

1836,854 кг

1840,896 кг

Таблица 4.

Материальный баланс процесса вакуумной сепарации (цикловой)

| Приход |

Расход | |||||

|

Наименование |

Количество | Наименование |

Количество | |||

| кг | % | кг | % | |||

| Реакционная масса | 7877,942 | 100 | Губчатый титан. | 4300 | 100 | |

| В том числе: Ti N O Si Cl Fe Ni Al избыток Mg ост. MgCl2 |

4288,823 1,453 1,569 1,586 0,578 3,980 3,632 0,085 2907,020 682,098 |

54,44 0,018 0,019 0,020 0,007 0,050 0,046 0,001 36,90 8,658 | В том числе: Ti Fe C Cl N O Si Ni | 4288,820 2,150 0,800 3,440 0,860 1,720 0,430 1,720 | 99,74 0,05 0,02 0,08 0,02 0,04 0,01 0,04 | |

| Конденсат | 3595,277 | 100 | ||||

| В том числе: Mg Cl Fe N Si Ni Al |

3081,124 508,568 1,831 0,596 1,158 1,913 0,085 |

858,699 14,145 0,050 0,016 0,032 0,053 0,002 | ||||

| Невязка | 17,335 | 0,219 | ||||

| Итого | 7877,942 кг | Итого | 7895,277 кг | |||

Исходные данные для расчета.

Состав реакционной массы: 4300 кг титана, 2907 кг магния, 682 кг хлорида магния.

Температура выдержки в процессе вакуумной сепарации 1010 °С.

Аппарат поступающий в отделение сепарации имеет температуру 600 – -650 °С.

Температура стенки охлаждаемой оборотной реторты не более 100 °С. Температуры: плавления Mg — 651 °С, кипения Mg — 1102 °С, плавления MgCl2 — 718 °С, кипения MgCl2 — 1410 °С.

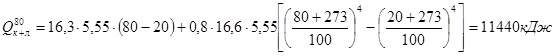

Тепловой расчет реактора

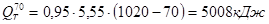

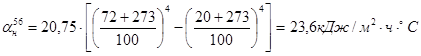

Рассчитываем количество тепла необходимое на испарение магния:

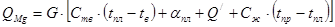

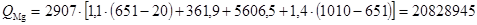

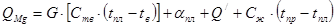

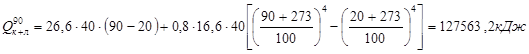

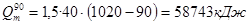

,

,

гдеQ/ - скрытая теплота испарения Mg – 5606,5 кДж/кг °С;

- скрытая теплота плавления Mg –361,9 кДж/кг °С;

- скрытая теплота плавления Mg –361,9 кДж/кг °С;

С - теплоемкость Mg;

G - вес Mg;

кДж.

кДж.

Определим количество тепла, необходимого на испарение MgCl2:

,

,

гдеQ// - теплота возгонки MgCl2 - 1368 кДж/кг °С;

- теплота плавления MgCl2 - 452 кДж/кг °С;

- теплота плавления MgCl2 - 452 кДж/кг °С;

С - теплоемкость MgCl2 ;

G - вес MgCl2 .

QMgCl2 = 682 . [0,84 . (718 – 20) + 452 + 1368 + 0,97 . (1010 – 718) =

= 1834279 кДж.

Определим количество тепла необходимого на нагрев титановой губки:

QTi = G . C . (tпл – tг) ,

гдеС - теплоемкость титана – 0,67 кДж/кг °С

G - вес титана - 4300 кг

tг - температура губки - 700°С.

QTi = 4300 . 0,67(1010 – 700) = 893110 кДж.

Количество тепла необходимого на нагрев реактора:

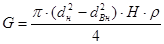

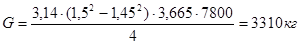

Qp = G . C . (tнр – tр),

где С - теплоемкость нержавеющей стали – 0,62 кДж/кг °С;

G - вес реактора.

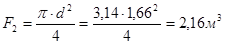

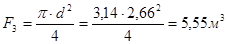

,

,

гдеd н - наружный диаметр реактора, м;

d Вн - внутренний диаметр реактора, м;

- плотность материала реактора – 7200кг/м2.

- плотность материала реактора – 7200кг/м2.

.

.

Qрет = 3310 . 0,62 . (1010 – 600) = 841402 кДж.

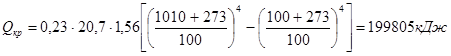

Расчет потерь тепла в оборотную реторту:

- потери через крышку реактора:

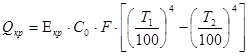

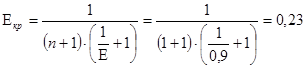

,

,

гдеE - степень черноты крышки – 0,9;

С0 - лучеиспускание абсолютно черного тела 20,7 кДж.

,

,

где n - число экранов;

F - площадь экранов крышки.

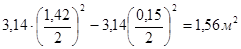

Fэ = Fкр – Fц.патр. .

Fэ=  .

.

.

.

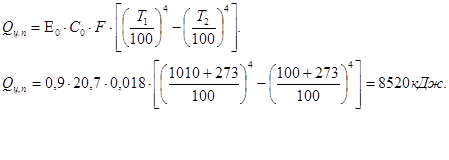

- потери через центральный патрубок:

Суммарные потери в оборотную реторту: Qв.обр.рет = Qкр + Qц.п ,

Qв..обор.рет.= 199805 +8520 =208325 кДж

Расчет охлаждения оборотной реторты

Расчет охлаждения оборотной реторты производится при конденсации Mg от температуры процесса равной 1010 °С до температуры водоохлаждаемой стенки реторты равной 100 °С.

- тепловыделения при конденсации Mg:

Q1 = G . Q/,

где Q/ - скрытая теплота возгонки Mg - 5606 кДж;

G - вес Mg.

Q1 = 2907 . 5606 = 16298269 кДж.

- тепловыделения при охлаждении магния до температуры плавления 651 °С:

Q2 = G × Cж × (tпр – tпл).

Q2 = 2907 × 1,4 ×(1010 × 651) = 1458400 кДж.

где Cж - теплоемкость Mg = 1,4 кДж.

- тепловыделения при затвердении жидкого Mg:

Q3 = G × Q// .

Q3= 2907 × 362 = 1052087 кДж

гдеQ// - скрытая теплота плавления – 362 кДж.

- тепловыделения при охлаждении твердого Mg до температуры водо-охлаждаемой стенки реторты:

Q4 = G × C × (tпл × tст) .

Q4= 2907 × 1,17 × (651 – 100) = 1876490 кДж.

где С - теплоемкость Mg в интервале 651 – 100 °С – 1,17 кДж.

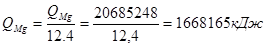

- Суммарные тепловыделения при конденсации Mg:

QMg = Q1 + Q2 + Q3 + Q4 .

QMg = 16298269 + 1458400 + 1052087 + 1876490 = 20685248 кДж.

Расчет тепловыделений при конденсации паров MgCl2 от температуры процесса 1010 °С до температуры конденсатора 100 °С

- тепловыделения от конденсации паров MgCl2:

Q1 = G × Q///,

где Q/// - скрытая теплота испарения MgCl2 – 1368 кДж.

Q1 = 682 × 1368 = 933090 кДж.

- тепловыделения при охлаждении от 1010 °С до температуры плавления 718 °С:

Q2 = G × Cж × (tпр – tпл) ,

гдеCж - теплоемкость MgCl2 – 0,97 кДж.

Q2 =682 × 0,97 × (1010 – 718) = 193304 кДж.

- тепловыделения при затвердевании жидкого MgCl2: Q3 = G × QIÑ .

где QIÑ - скрытая теплота плавления MgCl2 – 452 кЛж

Q3 = 682 × 452 = 308176 к Дж.

- тепловыделения при охлаждении твердого MgCl2 до температуры водоохлаждаемой стенки оборотной реторты:

Q4 = G × C × (tпл -tст) .

где С - теплоемкость MgCl2 в интервале температур 718 – 100 °С – 0,84 кДж.

Q4= 682 × 0,84 × (718 × 100) = 354451 кДж.

- общие тепловыделения при конденсации MgCl2:

Q MgCl 2 = Q1 + Q2 + Q3 + Q4 .

QMgCl2 = 933090 + 193304 + 308176 + 354451 = 1789024 кДж.

На период возгонки основного количества конденсата затрачивается примерно до 20% времени выдержки. Остальное время процесса сепарации идет на удаление оставшегося Mg и MgCl2.

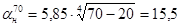

На основании опытных данных об увеличении температуры выдержки на 10°С продолжительность высокотемпературной выдержки, с температурой по зонам 970, 1010, 1020, 1010, принимаем 62 часа. Определяем время интенсивной возгонки:

62—100%х = 12,4 часов.

х—20%

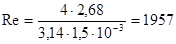

- часовые тепловыделения при конденсации Mg и MgCl2:

.

.

.

.

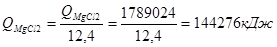

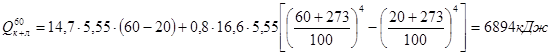

Суммарные тепловыделения в конденсатор из реактора:

Q = QMg + QMgCl 2 + Qкрыш .

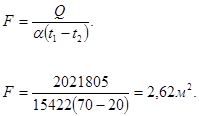

Q = 166165 + 144276 + 209362 = 2021805 кДж.

Расчет водяного охлаждения оборотной реторты (конденсатора)

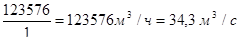

Охлаждение реторты – конденсатора во время процесса сепарации производится водой. Из практических данных известно, что температура воды после охлаждения порядка 70 °С. Начальная температура воды – 20 °С. Определяем количество воды, необходимое для охлаждения оборотной реторты:

где С - теплоемкость воды = 4,184 кДж/кг×с.

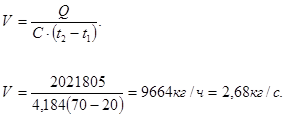

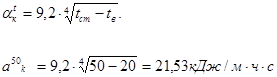

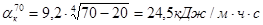

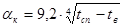

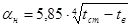

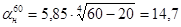

Теплоотдача при стекании жидкости по вертикальной поверхности:

,

,

где G - расход воды на охлаждение равен 2,68 ?

pd – периметр орошения, м

m - коэффициент динамической вязкости воды, при 20 °С m = 10-3 н×с/м2

.

.

т. к. Re = 1957 < 2000, то давление можно считать ламинарным.

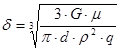

По упрощенной формуле толщина пленки воды:  ,

,

гдеr - плотность воды при 20 °С = 0,998 × 103 кг/м3.

Критерий Прандтля для воды при 20 °С равен 7,02.

гдеH - высота с которой стекает пленка воды.

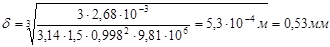

Критерий Галия:.

Критерий Нуссельта: Nu = 0,67 ×(Ga2 × P2 × Re)1/9 ,

Nu = 0,67 × [(87,93 × 1012)2 × 7,023 × 19,57] = 3792.

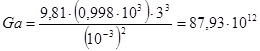

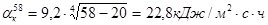

Коэффициент теплоотдачи для пленочного течения определяется из уравнения:

,

,

где l - теплопроводность воды, при 20 °С = 10-2Вт/м×ч.

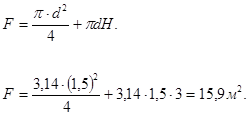

Определим необходимую поверхность орошения водой:

Действительная поверхность орошения реторты конденсатора:

Таким образом, поверхности орошения и количества воды вполне достаточно для отвода выделяющегося тепла и конденсации всего количества MgCl2.

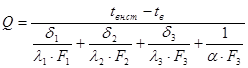

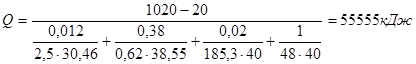

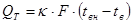

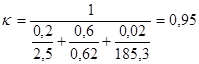

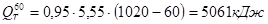

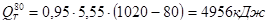

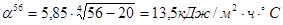

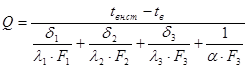

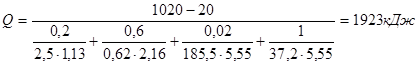

Тепловой расчет печи сепарации

Потери тепла в стационарном режиме.

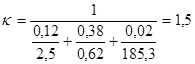

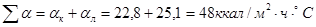

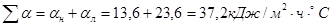

Исходные данные: tп – рабочая температура печи – 1020 °С; tв - температура окружающей среды – 20 °С; d1 – толщина шамота легковеса ШЛБ – 10 – 0,12 м; aкоэффициент теплопроводности шамота 2,5 кДжм2 × ч × °С; d2 - толщина пенодиатомита ПД – 350 – 0,38 м; aкоэффициент теплопроводности пенодиатомита – ,62 кДжм2×ч×°С; d3 - толщина металлического кожуха – 0,02 м; aкоэффициент теплопроводности стали – 185,3 кДжм2×ч×°С.

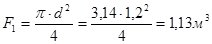

Определим площади слоев кладки футеровки и кожуха: F = p dcp ×H .

Средняя поверхность слоя шамота: F1 = 3,14 × 2,0 ×4,85 = 30,46м2 .

Средняя поверхность слоя пенодиатомита: F2 = 3,14 × 2,46 × 4,99 = 38,55м2.

Наружная поверхность кожуха: F3 = 3,14 × 2,50 × 5,04 = 40 м2.

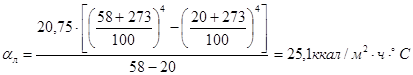

Определим температуру наружной поверхности кожуха печи. Для этого задаемся температурами наружной стенки печи 50, 70, 90°С. Определим коэффициент теплопередачи для этих температур:

.

.

.

.

- потери тепла в окружающую среду при заданных температурах:

.

.

Потери тепла теплопроводностью: Qт = F × k × (tвн.ст – tн.ст),

где  .

.

.

.

.

.

.

.

.

.

Температура наружной стенки печи сепарации равна 58 °С. Определяем коэффициент потерь тепла конвекцией и излучением:

где tcт - температура наружной стенки печи сепарации; tв - температура окружающей среды.

.

.

.

.

Суммарный коэффициент тепловых потерь составит:

.

.

- потери тепла через боковую поверхность кожуха печи сепарации:

.

.

.

.

Потери через низ печи.

Исходные данные: d1 – толщина шамота легковеса ШЛБ – 1 – 0,2 м; d1 - толщина пенодиатомита ПД – 350 – 0,6 м; d3 - толщина металлического кожуха - 0,02 м; λ - коэффициент теплопроводности шамота – 2,5 кДж/м2.ч.0С; λ 2 - коэффициент теплопроводности пенодиатомита – 0,62 кДж/м2.ч.0С; λ 3 - коэффициент теплопроводности стали – 185,3 кДж/м2.ч.0С.

- поверхность слоев футеровки и кожуха:

.

.

.

.

.

.

где d - средний диаметр слоев футеровки и кожуха;

- температура наружной поверхности низа печи.

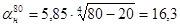

Задаемся температурами наружной стенки 60, 70, 80 °С. Для поверхностей, обращенных вниз.

.

.

кДж/м2 × ч × °С .

кДж/м2 × ч × °С .

кДж/м2 × ч × °С .

кДж/м2 × ч × °С .

кДж/м2 × ч × °С .

кДж/м2 × ч × °С .

- потери тепла конвенцией и излучением:

.

.

- потери теплопроводностью:  ,

,

где k - коэффициент теплопроводности

.

.

.

.

.

.

.

.

Определяем коэффициент потерь тепла конвенцией и излучением.

- потери тепла нижней поверхностью печи:

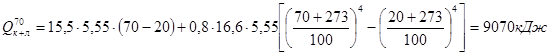

.

.

.

.

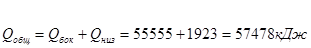

- потери тепла печью сепарации:

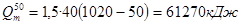

- тепло, необходимое на нагрев всей футеровки печи от 20 °С до 1020 °С.

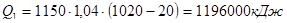

- тепло на нагрев шамота: Q1 = G1×C2×(t1-t2) ,

гдеG1 – вес шамота – 1150 кг (по данным практики);

С1 - удельная теплоемкость шамота – 1,04 кДж/кг °С.

.

.

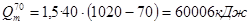

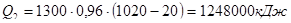

- тепло на нагрев пенодиатомита:

,

,

где G2 – вес пенодиатомита – 1300 кг (по данным практики);

С2 - удельная теплоемкость пенодиатомита – 0,96 кДж/кг °С.

.

.

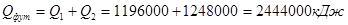

Общее количество тепла на нагрев футеровки:

.

.

Суммарные потери тепла реактором и печью сепарации:

- часовые теплопотери:

,

,

где t - время наиболее интенсивных теплопотерь – 12,4ч.

Данные расчетов сведены в таблицу 5.

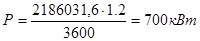

Расчет мощности печи сепарации

Необходимую мощность печи сепарации рассчитываем по формуле:

, где k - коэффициент запаса мощности, учитывающий различные незначительные потери.

, где k - коэффициент запаса мощности, учитывающий различные незначительные потери.

Для печей непрерывно действующих: k = 1,2 /1,3 .

Q – общий расход тепла в печи.

.

.

Электрический расчет печи сепарации

Напряжение печи 380 В, нагреватели питаются то сети перемененного тока через трансформатор. В качестве нагревателей применяем ленточный нихром марки Х20Н80 ГОСТ-2615-58, сечением 3,2´36 мм.

Таблица 5.

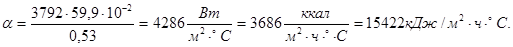

Тепловой баланс процесса вакуумной сепарации

| Приход | кДж/ч | Расход | 0 |

| Тепло получаемое за счет нагревателей |

27106792 | 1 Теплота испарения Mg | 20828945 |

| 2 Теплота испарения MgCl2 | 1834279 | ||

| 3 Тепло на нагрев: а) Титановой губки б) Реактора в) Футеровки | 892363 841402 2444000 | ||

| 4 Потери тепла в обратную реторту через крышку реактора | 208325 | ||

| 5 Потери тепла боковой и нижней поверхностью печи | 57478 | ||

| Итого | 27106792 | Итого | 27106792 |

Удельное электрическое сопротивление нихрома при рабочей температуре: r = 1,15 Ом × мм2 /м

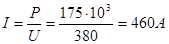

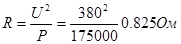

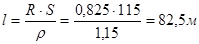

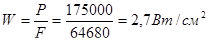

Предельно допустимая температура для нихрома марки Х20Н80 равна 1150 °С. На основании опыта эксплуатации печей с повышенной цикловой производительностью, нагреватели печей распределяем по четырем зонам. Мощность каждой зоны 175 кВт.

Расчет нагревателей: Мощность зоныР = 175 кВт; напряжениеU = 380 В; сила тока  ; сопротивление

; сопротивление  ; сечение ленты S = 3,2 × 3,6 = 115 мм2 ; длина ленты

; сечение ленты S = 3,2 × 3,6 = 115 мм2 ; длина ленты  ; поверхность лентыF = 2 × (0.32 + 3.6) × 8250 = 64680см2; Ваттная нагрузка

; поверхность лентыF = 2 × (0.32 + 3.6) × 8250 = 64680см2; Ваттная нагрузка

Технологический расчет основного оборудования

Количество печей сепарации

На основании данных дипломного проекта предлагается сокращенные высокотемпературные выдержки процесса сепарации на 10 часов, продолжительность печного цикла 80 часов: разогрев до температуры выдержки – 16 ч; время высокотемпературной выдержки – 62 ч; охлаждение аппарата в печи – 2 ч.

Календарное количество дней в году – 365 дней.

Печь на кап. ремонте – 12 дней.

Печь на профилактическом ремонте – 5 дней.

Итого 348 дней.

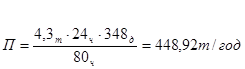

Производительность одной печи сепарации в год составит:

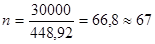

- количество печей сепарации, обеспечивающих заданную годовую производительность:

- коэффициент использования печей сепарации составляет:

k = 348/365 = 0,95.

- количество печей сепарации с учетом коэффициента использования:

n = 67/0,95 = 70,5 » 71

- резерв печей сепарации: 71 × 0,05 = 3,5

Общее количество печей сепарации составит: 71 + 4 = 75

Расчет количества холодильников

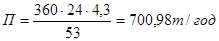

Цикл охлаждения аппарата сепарации в холодильнике принимаем 53 ч. (охлаждение воздухом – 3 ч; охлаждение водой – 50 ч..). Количество календарных дней работы холодильника в год – 365 дней.

- производительность холодильника в год:  .

.

- количество холодильников, обеспечивающих заданную производительность: n = 30000 / 700,98 = 43 холодильника.

- коэффициент использования холодильников: k = 360 / 365 = 0,98

- необходимое количество холодильников с учетом коэффициента использования составит: n = 43 / 0,98 = 43,8 » 44

- резерв холодильников: 44 × 0,05 = 2,2 » 3

Общее число холодильников: n = 44 + 3 = 47

Расчет количества реторт.

- суточная производительность цеха: Псут. = 30000 / 365 = 82,19 т/сут.

- общее количество реторт необходимых для обеспечения заданной производительности отделения, из них:

- реторты, занятые на вакуумной сепарации: 75 × 2 = 150

- реторты, находящиеся на охлаждении: 47 × 2 = 94

- всего реторт: 244

- резерв реторт: 244 × 0,05 = 13

- общее количество реторт: 244 + 13 = 257

Выбор и расчет вспомогательного оборудования

Выбор вакуумных насосов

Для создания вакуума в аппарате сепарации устанавливается диффузионный насос в паре с механическим насосом. Откачиваемый объем воздуха равен сумме двух объемов –реактора, оборотной реторты и объема вакуумных проводов. Объем реторты – 4,8 м3. Объем вакуумных проводов до механического насоса – 1,5 м3, до диффузионного - 1 м3. Время откачки механическим насосом – 10 мин (600с)

Время откачки диффузионным насосом – 5 мин (300с)

Остаточное давление в системе после откачки механическим насосом 13,3 Па, после откачки диффузионным насосом 0,133 Па.

Суммарный откачиваемый объем: 4,8 + 4,8 + 1,5 = 11,1 м3

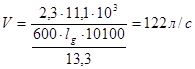

Скорость откачки от атмосферного давления до 13,3 Па определим по формуле:

.

.

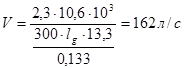

Предлагается к установке насос ВН – 6Г производительностью 155 л/с, предельным вакуумом 1,3 Па, мощность электродвигателя 20 кВт.Выбираем диффузионный насос. Суммарный откачиваемый объем: 4,8 + 4,8 +1 = 10,6 м3

Скорость откачки от давления 13,3 до 0,133 Па:

Устанавливаем насос БН – 2000 производительностью 2000 л/с, предельным вакуумом 0,06 Па, мощностью электродвигателя 7,5 кВт..

Выбираем насос для создания контрвакуума в печи.

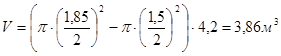

Откачиваемый объем:

.

.

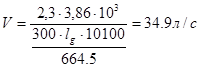

Остаточное давление в печи 664,5 Па.

Скорость откачки от атмосферного давления до 664,5 Па, время откачки 5 мин (300 с):

.

.

Расчет количества вакуумных насосов

Количество вакуумных насосов ВН – 6Г равно количеству печей в отделении плюс 4 насоса контрвакуумной линии. Всего ВН – 6Г: 75 + 4 = 79

Обеспечение спецпитанием

Работники проектируемого цеха получают специальное питание, состоящее из талонов на молочные продукты – 0,5 литра ежедневно, кроме субботы и воскресенья.

В цехе предусмотрена чайная–буфет для принятия в течение смены горячего чая. Столовая расположена на территории предприятия в 30 метрах от цеха.

Общая вентиляция

Общая вентиляция предназначена для обмена воздуха во всем помещении.

Для вентиляции подается незагрязненный воздух. Приточный воздух подают в производственные помещения системами механической вентиляции в рабочую зону. Удаление воздуха предусматривают из верхней зоны.

Для осуществления обще сообщенной вентиляции принимаем, что надо поменять воздух во всем отделении 1 раз за 1 час. Количество требуемого воздуха в течении 1 часа:

Для установки выбирают 2 центробежных вентилятора марки В-Ц12-49-8-01 производительностью 18 м3/с, тип двигателя 4А-315S мощностью 160 кВт.

Электробезопасность

Оборудование отделения питается от подстанции с двумя трансформаторами мощностью S =1500 кВт. Ток однофазного замыкания в сети 10 кВ равен 15 А.

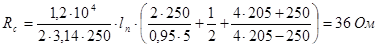

Требуется определить сопротивление заземляющего устройства в сети 0,23 кВ с глухо – заземленной нейтралью.

Грунт на месте устройства подстанции – глина с удельным сопротивлением r равным 0,6 × 104 Ом × см.

Принимаем заземление из полосовых электродов сечением 4´40 мм и стержневых из угловой стали сечением 50´50 мм длинной 2,5 м. Заземлитель углублен в землю на 0,8 м.

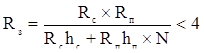

Контур по периметру здания выполнен из полос, заглубленных на 0,8 м и вертикальных стержневых электродов. Рассчитаем сопротивление одного стержневого электрода Rc и сопротивление полосы контура Rп.

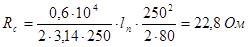

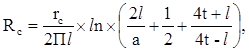

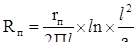

Сопротивление стержневого электрода:

где rc - r гр × ус; ус – коэффициент сезонности = 2;

rc = 0,6 × 106 × 2 = 1,2 × 104

l – длина стержневого электрода, см;

t - длина заглубления, см;

а – длина электрода.

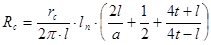

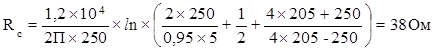

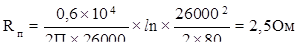

Сопротивление полосы контура рассчитываем по формуле:

,

,

гдеrn = rc - r гр × уп = 0,6 × 104

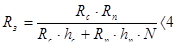

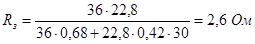

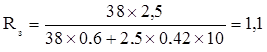

Наиболее допустимое значение сопротивления, установленное нормами ПУЭ для сетей до 1000 В равно 4 Ом, т. е. должно выполняться условие:

,

,

где N – число уголков принимаем равным 30;

hc = 0,42 ;

hn = 0,68.

; 2,6 < 4 – условие выполнено.

; 2,6 < 4 – условие выполнено.

Противопожарные мероприятия

Производственное помещение отделения вакуумной сепарации не относится к категории пожароопасных. Однако в отделении пожар может возникнуть от неисправности электрооборудования, от газоэлектро – сварочных работ, от возгорания низших хлоридов титана при ремонте вакуумных блоков, вакуумных ловушек, при отсоединении вакуумной трубы от вакуумного блока. С целью недопускания возгораний необходимо строго выполнять правила обслуживания аппаратов и установок, строго соблюдать график ППР оборудования.

На отметке 0,00 м и 5,40 м по всему отделению устанавливаются емкости с песком или обевоженным карналитом для тушения. Предусмотрена установка противопожарных щитов с оборудованием и инвентарем, по одному щиту в каждом крыле. Для случаев эвакуации во время пожара предусмотрены аварийные выходы. В каждом крыле отделения существует пожарная сигнализация которая подключена к сигнализации пожарной команды комбината.

Общие правила безопасности

Индивидуальные средства защиты

Печевые должны работать только в установленных для них спецодежде и защитных средствах:

- суконный костюм или лавсано-хлопковый с маслозащитной пропиткой;

- ботинки кожаные;

- рукавицы суконные;

- защитные очки, щиток;

- каска;

- при необходимости противогаз марки БКФ.

При работе, связанной с ревизией вакуумных блоков пользоваться кислотостойкими рукавицами, нарукавниками и фартуками. Ревизию холодильников производить в резиновых сапогах, влагостойких рукавицах и фартуке.

Правила безопасности при работе с аппаратом сепарации.

При установке аппарата:

- отцентровать аппарат точно по центру печи;

- установку производить осторожно, без рывков, во избежание повреждения футеровки, нагревателей и термопар;

- не поправлять прокладку на печи руками, так как данную операцию производить с помощью специального крюка.

- не допускать подачу сразу большого количества воды на охлаждение фланцев аппарата, печи и насосов, во избежание образования большого давления водяных паров и разрыва стенок водяных рубашек.

При извлечении аппарата:

- убедиться что печь отключена;

- осмотреть аппарат, убрать имеющиеся на нем незакрепленные детали или предметы;

- при строповке аппарата убедиться в исправности грузовых проушин реторты – реактора;

- при отбалчивании аппарата выбирать устойчивые и безопасное положение тела;

- стропы траверсы должна находиться в направляющих оросителя и фиксироваться Г – образными штырями;

- приподнять аппарат на 100 – 150 мм, убедиться в надежности его строповки и только после этого дать команду на извлечение его из печи.

Расчет защитного заземления

Цеховое оборудование питается от подстанции с двумя трансформаторами мощностью S=1500 кВатт. Ток однофазного замыкания в сети 10 кВ равен 15А.

Требуется определить сопротивление заземляющего устройства в сети 0,23 кВ с глухо-заземленной нейтралью.

Грунт на месте устройства подстанции - глина с удельным сопротивлением Р, равным.

Принимаем заземление из полосовых электродов сечением 4х40 мм и стержневых из угловой стали сечением 50 5 50 мм длиной 2,5 м. Заземлитель углублен в землю на 0,8 м.

Контур по периметру здания выполнен из полос, заглубленных на 0,8 м и вертикальных стрежневых электродов.

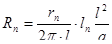

Рассчитаем сопротивление одного стержневого электрода Rс и сопротивление полосы контура Rп.

Сопротивление стержневого электрода:

где, rc = rгр. Х yc; yc – коэффициент сезонности;

yc = выбираем равным 2,0;

l – длина стрежневого электрода, см;

t – длина заглубления, см;

а – длина электрода.

Сопротивление полосы контура рассчитываем по формуле:

;

;

Наиболее допустимое значение сопротивления R3 , установленное нормами ПУЭ для сетей до 1000 В равно 4 Ом.

Ом,

Ом,

где N - число уголков, равное 10;

hп = 0,42;

hс = 0,68.

1,1 < 4 Ом – условие выполнено.

Проведем проверку заземления на термоустойчивость по формуле:

S > 0,12 5 Iз 5 Vrгр. 5 t,

где S – поверхность сопротивления заземлителя с грунтом, см2;

Iз – расчетный ток замыкания на землю, А;

rгр. – удельное сопротивление грунта, Ом см;

t – длительность замыкания на землю.

Данный заземлитель удовлетворяет правилам устройств электроустановок, обладает достаточной поверхностью и термоустойчивостью.

Экономика производства

Организация производства

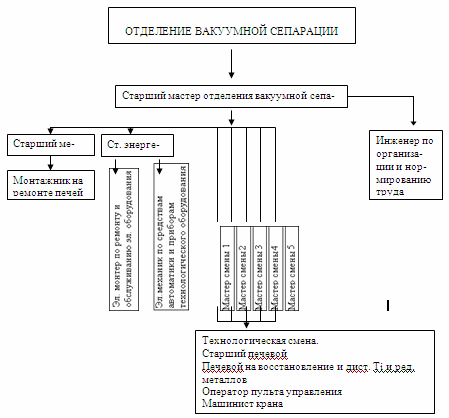

Организационно-производственная структура отделения вакуумной сепарации представлена в виде схемы 2.

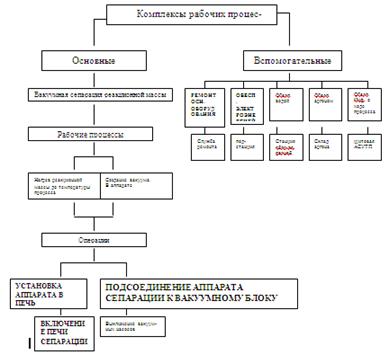

Структура производственного процесса по технологическому содержанию представлена схемой 3

Режим работы и плановый баланс рабочего времени.

Для проектируемого отделения принимаем следующий режим работы:

- непрерывный;

- продолжительность рабочей недели 40 часов;

- число смен в сутки 3;

- продолжительность рабочей смены 8 часов.

Плановый баланс рабочего времени представлен в таблице 6

Таблица 6 Плановый баланс рабочего времени.

| Показатели | Непрерывное производство с восьми часовой рабочей сменой |

| 1.Число календарных дней (Т кал) | 365 |

| 2. Число выходных и нерабочих дней (по графику выходов) | 112 |

| 3.Номинальный фонд рабочего времени (Т ном) | 253 |

| 4.Невыходы на работу по причинам, дни: | |

| - отпуск | 24 |

| - болезни | 6 |

| -выполнение государственных общественных обязанностей | 2 |

| - отпуска учащихся | 2 |

| Всего невыходов | 34 |

| 5. Эффективный фонд рабочего времени (Т эф) | 253-34=219 |

| Коэффициент списочного состава К сс=Т ном * Т эф | 1,15 |

| Количество бригад | 5 |

Схема 2 – Организационно- производственная структура отделения вакуумной сепарации.

Схема 3 Структура производства процесса вакуумной сепарации титановой губки по технологическому содержанию.

Научная организация труда и кадров.

Формы единого разделения труда представлены в таблице 7.

Организация заработной платы.

В проекте принимаем районный коэффициент 1.3

В проекте планируем следующие доплаты:

- доплата за работу в праздничные дни. При 9 днях в году планируем в размере 9дн x 100% / 360 =2.5 % от тарифного фонда.

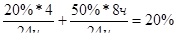

- доплата за работу в ночное время (22.00-6.00) и в вечерние часы (18.00-22.00)

Итого ночных часов -8 ч, вечерних –4 ч.

Принимаем в соответствии с действующим положением о доплатах

20% от тарифной ставки – за вечерние часы

50% от тарифной ставки – за ночные часы

В проекте принимаем средний процент доплаты

от тарифной ставки (тарифного фонда)

от тарифной ставки (тарифного фонда)

Таблица 7

Формы единого разделения труда.

| Форма разделения труда | Металлургическое производство | |

| 1.Функциональная | рабочие | служащие |

| 1.1 Профессии | металлург | инженер-металлург |

| 1.2 Специальности | -печевой на восстановление и дистилляции титана и редких металлов. - оператор пульта управления | Ст. мастер Мастер смены |

| 1.3 Квалификационное | 4-5 разряд | 8-11 разряды |

| 1.4 Операционные | печевой на отметки 5,4 печевой на отметки 0,00 печевой холодильщик | |

Таблица 8

Формы организации труда.

| Формы организации труда | Металлургическое производство |

| Коллективная -бригада по территориальному признаку | Комплексная бригада -печевые -электромонтер -электромеханик -оператор пульта управления |

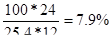

Оплату отпусков планируем в проекте в процентах от фонда основной зарплаты:

%=

где:

а- средняя продолжительность отпуска;

25,4 - среднее число дней в месяце;

12- количество месяцев в году;

100 – проценты.

от заработной платы

от заработной платы

Выслугу лет планируем в размере 10% от тарифного фонда заработной платы по опыту прошлых лет

Отчисления на социальное страхование планируем в размере 26% от фонда оплаты труда рабочих и служащих (Госбюджет РК) Отчисления в пенсионный фонд планируем в размере 10%

В проекте принимаем в соответствии с Положением о премировании, утвержденном для данного предприятия, следующий размер премий:

- рабочим 100% от тарифной ставки;

- служащим 100% от месячного оклада.

Расчет численности рабочих представлен в таблице 5.4

Планирование заработной платы рабочих представлено в таблице 5.5

Планирование заработной платы служащих представлено в таблице 5.6

Таблица 9

Расчет численности рабочих

| Наименование профессии | Разряд | Кол-во Единиц оборудования | Сменность работы оборудования | Норма обслуживания оборудования Чел. См./ед. | Явочный штат чел/ сут | Коэф.

спи-

сочного

состава

К

| Чис- лен- ность шта- тная, чел | Списочный штат чел. |

| 1 | 2 | 3 | 4 | 5 | 6 |  7 7

| 8 | 9 |

| Ст. печевой | 6 | 5 | 3 | 0,125 | 1,87 | 1,15 | 2,87 | 3 |

| Печевой | 5 | 75 | 3 | 0,053 | 11,92 | 1,15 | 12,92 | 15 |

| Оператор пульта | 3 | 1 | 3 | 1 | 3 | 1,15 | 4 | 5 |

| Машинист крана | 5 | 1 | 3 | 1 | 3 | 1,15 | 4 | 5 |

| Электромонтер | 5 | 1 | 3 | 1 | 3 | 1,15 | 4 | 5 |

| Электромеха-ник | 5 | 1 | 3 | 1 | 3 | 1,15 | 4 | 5 |

| итого | 38 | |||||||

| Обоснование | ЕТКС | Табл. 5.8 | На предпр. | На предпр. | гр. 3x4x5 | Табл. 5.1 | гр. 6+1 | гр. 7x8 |

Таблица 10

Расчет фонда заработной платы служащих

| № пп | Наименование | Районный коэффициент | Число Штатных единиц | Месячный оклад, тыс тенге | Фонд зарплаты Тыс. тенге | ||

| По штатному расписанию | С районным коэффициентом | Месячный | годовой | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Ст. Мастер | 1.3 | 1 | 21.306 | 27.697 | 27.697 | 332.364 |

| 2 | Мастер | 1.3 | 5 | 18.868 | 24.588 | 122.940 | 1475.28 |

| 3 | Ст энергетик | 1.3 | 1 | 21.306 | 27.697 | 27.697 | 332.364 |

| 4 | Ст. механик | 1.3 | 1 | 21.306 | 27.697 | 27.697 | 332.364 |

| Итого | 8 | 82.786 | 107.679 | 206.031 | 2472.372 | ||

| Премии (годовой фонд зарплаты : районный коэфф) 100% | 158.485 | 1901.884 | |||||

| Всего (годовой фонд зарплаты + премии) | 364.516 | 4374.196 | |||||

| Отчисления на соц.страх (всего*0.26*0.9) | 36.451 | 1023 | |||||

| Обоснование | На пред- приятии | По штат- ному расписанию | На предприятии | г3*г5 | г4*г6 | г7*12мес. | |

Организация ремонта

Для построения графика ППР производятся расчеты периодичности ремонтов по ремонтным нормативам.

Холодильник ТО: 730 / 720 = 1 месяц

Т: 4380 / 720 = 6 месяцев

n: 1750 / 720 = 24 месяца

Кран мостовой ТО: 365 / 720 = 0.5 месяца

Электрический Т: 2190 / 720 = 3 месяца

n: 25280 / 720 = 36 месяцев

Электропечь ТО: 730 / 720 = 1 месяц

сепарации Т: 2190 / 720 = 3 месяца

n: 35040 / 720 = 48 месяцев

График ППР и ремонтные нормативы представлены в таблице 11

Планирование производства

В разделе «Планирование производства» предполагается произвести расчёт себестоимости одной тонны титановой губки.

Расчёт калькуляция себестоимости титановой губки (производственная программа 30000 т в год) представлена в виде таблицы 12

Объектная смета на строительство здания отделения вакуумной сепарации представлена в виде таблицы 5.13

Таблица 11

Технико-экономическая характеристика основных фондов

| Наименование основных фондов |

Количество | Балансовая стоимость, тыс. тенге | Норма амортизации | ||||||

| Строительных работ 20% | Монтажных работ 20%

| Оборудования 50% | Прочие 10% | Общая 100% | |||||

| % | тенге | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 1 Водопровод | 3 1 | 3 1 | 3 1 | 7,5 3 | 1,5 1 | 15 5 | 2,4 | 0,36 | |

| 2 Воздухопровод | 2 1 | 7 3 | 7 3 | 17 9 | 3 2 | 34 17 | 2,4 | 0,816 | |

| 3 Печь сепарации | 75 1 | 43500 580 | 43500 580 | 108750 1450 | 21750 290 | 217500 2900 | 11 | 23925 | |

| 4 Аппарат сепарации | 122 1 | 48800 400 | 48800 400 | 122000 1000 | 24400 200 | 244000 2000 | 8,6 | 20984 | |

| 5.Холодильник | 47 1 | 724 15 | 724 15 | 1810 39 | 362 8 | 3619 77 | 9,8 | 354,7 | |

| 6 Экран | 122 1 | 3660 30 | 3660 30 | 9150 75 | 1830 15 | 18300 150 | 6,6 | 1208 | |

| 7 Ванна травильная | 2 1 | 35 17,6 | 35 18 | 88 44 | 18 9 | 176 88 | 7,8 | 13,7 | |

| 8 Насос ВН-6Г | 79 1 | 1548 20 | 1548 20 | 3871 49 | 774 10 | 7742 98 | 5,3 | 410,3 | |

| 9 Насос БН-2000 | 75 1 | 1500 20 | 1500 20 | 3750 50 | 750 10 | 7500 100 | 5,3 | 398 | |

| 10 Приборы КИПиА | 1 1 | 0,6 0,6 | 0,6 0,6 | 0,15 0,15 | 0,3 0,3 | 3 3 | 11,1 | 0,3 | |

| 11 Вычислит. техника | 1 1 | 3,2 3,2 | 3,2 3,2 | 8 8 | 1,6 1,6 | 16 16 | 12 | 1,9 | |

| 12. Кран мотовой | 2 1 | 100 50 | 100 50 | 250 125 | 50 25 | 500 250 | 5,5 | 27,5 | |

| 13. Прочие | 2 | 2 | 6 | 1 | 12 | 10,7 | 1,284 | ||

| Итого | 99883 | 9883 | 249709 | 49942 | 499417 | 47325 | |||

| Неучтенное оборудование (30%) | 29965 | 29965 | 74913 | 14983 | 149825 | 4 | 5993 | ||

| Всего | 129848 | 129848 | 324621 | 64924 | 649242 | 53318 | |||

| Здания | 361559 | 1,4 | 1868 | ||||||

Таблица 12 Расчет расхода и стоимости электроэнергии

| Потребитель | Потребность активной эл. энергии КВт/час | Тариф за

1 кВт/час

эл. Энергии

| Плата за израсходо-ванную электро энергию. Тыс. тенге | Плата заявленную мощность Тыс. тенге | Всего затрат, тыс. тенге |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Отделение вакуумной сепарации | 560*10

| 0,0014 | 784000 | 156800 | 940800 |

| Обоснование | По расчётам | На предприятии | гр2*гр3 | 20% от гр4 | гр4+гр 5 |

Таблица 13

Калькуляция себестоимости 1 тонны титановой губки.

| Статьи расходов | Обоснование | Затраты тыс. тенге | ||

| На весь объём | На единицу | |||

| 1 | 2 | 3 | 4 | |

| А. Исходное сырьё (Реакционная масса-60553 за 1кг.) | На предприятии | 3330415 | 111,01 | |

| Б. Основные расходы 1 Вспомогательные материалы | Таблица 5.9 | 31711 | 1,05 | |

| 2 Неучтённые материалы | Таблица 5.9 | 3171 | 0,1 | |

| 3 Энерго затраты -Электроэнергия |

Таблица 5.10 | 940800 | 31,36 | |

| - Пром. вода | 4380000 т | 0,0018 тыс.тен/т | 7884 | 0,26 |

| - Сжатый воздух | 2800

м

| 0,00026 тыс.тен/т | 0,728 | 0,000024 |

| 4 Сменные части оборудования | 3% от средней годовой стоимости оборудования (324621) | 9738 | 0,32 | |

| 5. Расходы на оплату труда а) основная зарплата рабочих | Таблица 5.5 | 11399 | 0.38 | |

| б) дополнительная зарплата рабочих | Таблица 5.5 | 2687 | 0.089 | |

| ИТОГО основных расходов |

| 1007391 | 33.58 | |

| Накладные расходы I Цеховые расходы 1 Зарплата служащих | Таблица 5.6 | 2472 | 0.08 | |

| 2 Премии | Таблица 5.6 | 1901 | 0.06 | |

| 3 Отчисления на страхование служащих | Таблица 5.6 | 1023 | 0.034 | |

| 4 Отчисления на соц. Страхование рабочих |

Таблица 5.5 | 3296 | 0.122 | |

| 5 Амортизация зданий и сооружений на ПВ |

Таблица 5.8 | 1871 | 0.062 | |

| 6 Текущий ремонт сооружений | 3.5% от ст-ти зд. и сооружений | 4670 | 0.155 | |

| 7 Содержание зданий и сооружений | 1% от сметной стоимости (Т.5.8) | 1335 | 0.044 | |

| 8 Охрана труда | 10% от основной з/платы рабочих | 1139 | 0.038 | |

| 9 Прочие расходы | 10% от з/платы ИТР(с учетом премий) | 437 | 0.015 | |

| ИТОГО ЦЕХОВЫХ РАСХОДОВ |

| 18144 | 18144 | |

| II Расходы на эксплуатацию оборудования 1 Амортизация оборудования | Таблица 5.8 | 53318 | 1.777 | |

| 2 Эксплуатация оборудования | 1.5% от стоимости оборудования | 9738 | 0.324 | |

| 3 Текущий ремонт оборудования и транспортных средств | 5.5% от стоимости оборудования | 35708 | 1.19 | |

| 4. Прочие расходы | 3% от (I.1+II.2+II.3) | 2962 | 0.098 | |

| ИТОГО расходов на эксплуатацию оборудования | II.1+II.2+II.3+II.4 | 101726 | 3.39 | |

| ИТОГО накладных расходов | I+II | 119870 | 4.0 | |

| III. Прочие накладные расходы |

| |||

| 1. Содержание лабораторий, | 10% от ФЗП ИТР | 437 | 0.015 | |

| 2 Прочие расходы | 10% от (накладных расходов + III.1 | 120307 | 4.01 | |

| Итого прочих накладных Расходов | III.1 + III.2 | 120744 | 4.02 | |

| Итого накладных расходов | I + II + III | 240614 | 8.02 | |

| Охрана природы | 2% от Всего | 24960 | 0,83 | |

| Всего затрат с охраной природы | Всего + охрана природы | 1308965 | 43,63 | |

| Отчисления | 10% от себестоимости | 130896 | 4,36 | |

| Цеховая себестоимость | Себестоимость + + другие налоги + стоимость сырья | 4770276 | 159 | |

Планирование прибыли и рентабельности

Прибыль:

а) Балансовая = Валовый доход-валовый расход

Валовый расход = себестоимость + расходы периода

Пр бал = V×C/C×1.5 - V×C/C,

Пр.бал = 30000*159*1,5-30000*159=2385000 тыс. тенге

Первоочередные платежи:

- подоходный налог с юридических лиц (30% от Пр бал)

2385000*0,3=715500 тыс. тенге;

- налог на имущество (1% от Пр бал)

2385000*0,01=23850 тыс. тенге.

б) Расчетная = Пр.бал - первоочередные платежи

2385000-715500-23850=1645650 тыс. тенге.

Рентабельность:

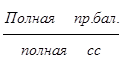

а) Балансовая

1)по отношению к себестоимости

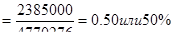

2) по отношению к стоимости основных фондов и оборотных средств

б) Расчетная

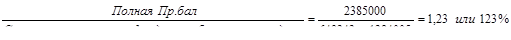

1) по отношению к себестоимости:

2) По отношению к стоимости основных фондов и оборотных средств:

Распределение прибыли и рентабельности производим в форме финансового плана в таблице 14

Таблица 14

Финансовый план

| Статьи дохода | Статьи расхода | ||

| Доходы и поступления средств | План на год, тыс.тенге | Расходы и отчисления средств | План на год, тыс.тенге |

| Прибыль от реализации товарной продукции | 2385000 | Капитальные вложения из ТЭХ | 101801 (640242+ 361559) |

| Амортизационные отчисления на полное восстановление основных фондов | 55188 (53318+ 1870) | Неучтенные расходы | 690037 |

| ИТОГО доходов и поступлений | 2440188 | ИТОГО расходов и отчислений | 1700838 |

| Получение кредитов | - | Погашение кредитов | - |

| ИТОГО | - | ИТОГО | - |

| Ассигнования из бюджета | - | Платежи в бюджет | |

| Подоходный налог с юр.лиц (30% от Пр.бал.) | 715500 | ||

| Налог на имущество (1% от стоимости основных фондов) | 23850 | ||

| ИТОГО | - | ИТОГО | 739350 |

| БАЛАНС | 2440188 | БАЛАНС | 2440188 |

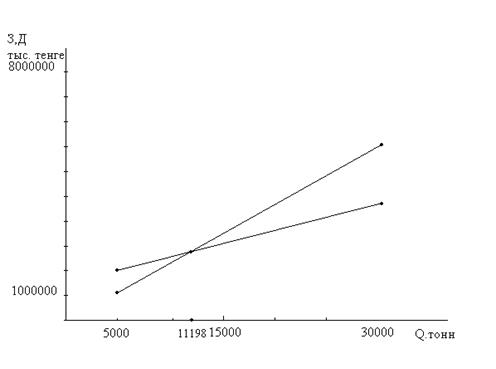

Затраты Доходы

З=С+vQ Д=p*Q

Для построения графика составим таблицу 15

Таблица 15 – Координаты для построения графика безубыточности

| Объём продукции Q, т | 5000 | 15000 | 30000 |

| Затраты З=С+vQ тыс. тенге | 1975509 | 3085509 | 4770509 |

| Доходы Д=p*Q тыс. тенге | 11925000 | 3577500 | 7155000 |

Рисунок 3 – График безубыточности

Показатели проекта

Производственная программа

Капитальные вложения (сметная стоимость)+ стоимость основных фондов

Удельные капитальные

вложения

33,69

40,24

Число дней работы в году

Таблица 14, 15

Численность

чел

Таблица 14

Средняя з\плата рабочих в месяц

30,894

30,894

Полная сметная стоимость на весь объём продукции на год

Таблица 15

Себестоимость 1 т Ti-губки

159

189,9

Годовой экономический эффект изменения конструкции аппарата и технологических параметров

Прибыль

Заключение

В дипломном проекте представлена усовершенствованная технологическая схема получения титановой губки методом вакуумной сепарации в аппаратах повышенной единичной мощности 4,3 тонны губчатого титана за цикл. Производительность отделения – 30000 тонн титановой губки в год. Дано обоснование технологической схемы процесса вакуумной сепарации, составлен материальный и тепловой балансы процесса. произведен электрический расчет процесса сепарации, дан расчет и выбор основного и вспомогательного оборудования, выбор и описание схемы автоматического контролирования и регулирования процесса вакуумной сепарации, выбор и обоснование места строительства.

В экономической части представлен расчет стоимости оборудования, затрат на строительство отделения, численности и годового фонда заработной платы рабочих и служащих отделения, составлена калькуляция себестоимости титановой губки, рассчитана прибыль и рентабельность.

Представлены расчет электроосвещения, электробезопасности и вентиляции, дано описание экологического состояния и общих правил безопасности в отделении вакуумной сепарации.

Список литературы

1. Худайбергенов Т.Е. Титано-магниевое производство. Технология переработки промпродуктов и отходов. Учебно-научное издание для ВУЗов. - Алматы, 1996 г. 178 с.

2. Металлургия титана. В.А. Гармата, Б.С. Гуняницкий, В.Ю. Орашнин и др. – М.: Металлургия, 1976-643 с.

3. Металлургия титана / В.В. Сергеев, Н.В. Галицний, В.П. К. Кисилев и др. –М.: Металлургия, 1978. – 320 с.

4. Гудима Н.Е , Шейн Я.И. Справочник по металлургии цветных металлов. М. : Метпаллургия, 1975. 535 с.

5. Байбеков М.К., Павлов В.Д., Чепрасов И.М. Магниетермическое производство губчатого титана. –М.: Металлургия, 1984. – 96 с.

6. Выщелачивание магниетермической реакционной массы в насыщенных растворах хлорида магния / Р.А. Сандер, А.А. Захаревич, А.П. Петрунько и др. –Запорожье, 1985. Научные труды Института титана.

7. Проработка технических решений по конструкции и технико-экономическим показателя аппаратов восстановления и вакуумной сепарации с рядом стоящим конденсатором. Исполнитель – институт титана. приложение к аннотации за Ш квартал 1998 г по контракту 48/98 от 29.04.98.

8. В.И. Олейниченко, В.М.Мальшин , В.В. Прокопьев. Улучшение условий труда формирования оборотного конденсата при получении губчатого титана. В сборниках химической технологии титана. –Запорожье, 1985 г. Научный труда Института титана. С.67.

9. Устройство для получения титана / О.А. Путин, А.А. Путин, А.М. Хлебников и др –Березниковский филиал Всесоюзного научно-исследовательского Института титана. Опубл. 20.02.90. А.с. 1716797. Патент ВПВ № 009135.

10. Устройство для вакум термической очистки губчатого титана / Г.П. Снисарь, А.Г. Суслин, О.А. Константинович и др. – Всесоюзный Научно - исследовательский и проектный Институт титана, Запорожье. А. с. 1600349. Опублик. 24.09.90.

11. Разработка способа сепарации губчатого титана с использованием электромагнитного нагрева / Ю.М. Рябухин, Н.А. Пампушко, А.Е. Андреев и др. – Отчет о научно- исследовательской работе, тема № 10-82-45, Институт титана. –Запорожье, 1984 – 79 с.

12. Черепанова Е.А., Мушков С.В. Использование стекловолокнистых огнеупорных материалов для титанового производства//Цветные металлы.- М.:АН.СССР 1980.-вып.3 – с.76-77.

13.Коррозия нагревателей печей //Цветные металлы. Вып.5,1976

14.Мальшин В.М., Кропачев В.К., Титаренко А.И. Изучение теплопотерь при получении губчатого титана в аппаратах периодического действия. В сборнике Химическая технология титана. Запорожье, 1982. Научные труды Института титана С. 64.

15. Черепанова Е.А., Мумаев С.В. Использование стекловолокнистых огнеупорных материалов для титанового производства // Цветные металлы, 1990. № 1-с.76

16.Способ управления аппаратом вакуумной сепарации губчатого титана / Ю.П. Кирин, Ю.А. Протасов, Н.А. Носков и др. – Березниковский филиал Института титана. А.с. СССР № 790816 опубл. 30.11.90.

17. Криворученко В.В., Коробов М.А. Тепловые и энергетические балансы электролизеров. – Металлургия, 1963 г.

18. Злобинский Б.М. Охрана труда в металлургии. –М.: Металлургия, 1969. – 460 с.

19. А.с. СССР №619533 пл. С22 В34/12,1978. Способ управления аппаратом вакуумной сепарации губчатого титана/ Ю.П. Кирин, Ю.А. Протасов, Н.А. Носков и др.

20. Усовершенствование метода определения оптимальной продолжительности процесса вакуумной сепарации при магниетермическом получении титановой губки.

/А.Н.Петрунько,З.И.Рушникова,Н.И.Горба,Э.А.Арутюнов,И.П.Масленников./ Запорожье,1990.// Научные труды института титана С 40-47.

Им. Д. Серикбаева

Проектирование отделения вакуумной сепарации титановой губки на базе АО "УК ТМК"

ДИПЛОМН ЫЙ ПРОЕКТ

специальность 05070 9 – « Металлургия »

Выполнил: Коробков Е.В.

Усть-Каменогорск 20 10

Реферат

Пояснительная записка к дипломному проекту выполнена на 99 стр., содержит 3 рис., 16 табл., 20 библ. назв.

РЕАКЦИОННАЯ МАССА, ВАКУУМНАЯ СЕПАРАЦИЯ, ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ, РЕТОРТА, ТИТАНОВАЯ ГУБКА, МАГНИЙ, ХЛОРИД МАГНИЯ, МАТЕРИАЛЬНЫЙ БАЛАНС, ТЕПЛОВОЙ БАЛАНС, КОНСТРУКТИВНЫЙ РАСЧЕТ.

Целью дипломного проекта является модернизация отделения вакуумной сепарации реакционной массы, производительностью 30000 тонн в год губчатого титана.

С целью интенсификации процесса вакуум-термической сепарации реакционной массы предлагается снизить продолжительность высокотемпературной выдержки на 2,5 часа.

В дипломной проекте на основе существующей аппаратурно-технологической схемы, выполнены расчеты материального и теплового баланса, выбрано основное и вспомогательное оборудование.

Экономический расчет выполнен на основании прогрессивных норм выработки и расходных коэффициентов, отражающих современный уровень развития титановой отрасли.

В необходимом объеме рассмотрены вопросы автоматизации процесса, экологичности и безопасности.

Графическая часть выполнена на 4 чертежах.

Содержание

Введение

1. Аналитический обзор

1.1 Обзор технологий

2. Выбор и обоснование принимаемого в проекте технологического решения

3. Технологическая часть

3.1 Номенклатура сырья и продукции

3.2 Описание основного технологического процесса

3.3 Металлургические расчёты

4. Аналитический контроль производства

5. Контроль и автоматизация технологических процессов

6. Экологичность и безопасность проекта

6.1 Анализ вредных и опасных производственных факторов

6.2 Мероприятия по охране труда и технике безопасности

6.3 Санитарно-гигиенические мероприятия

6.4 Обеспечение спецпитанием

6.5 Общая вентиляция

6.6 Электробезопасность

6.7 Противопожарные мероприятия

6.8 Общие правила безопасности

6.9 Расчет электроосвещения в отделении сепарации

6.10 Расчет защитного заземления

6.11 Охрана воздушного бассейна от загрязнения вредными веществами

6.12 Экологическое состояние в отделении вакуумной сепарации

6.13 Проектные решения по утилизации отходов производства

Экономика производства

7.1 Организация производства

7.2 Планирование производства

7.3 Расчет экономической эффективности

7.4 Нахождение точки безубыточности

7.5 Технико-экономические показатели проекта

Заключение

Список литературы

Введение

металлургия титан технологический автоматизация

Титан, благодаря своей высокой прочности, твердости и высокой коррозийной стойкости, нашел широкое применение почти во всех отраслях промышленности: пищевой, медицинской, авиакосмической и т.д.

Современное производство титана базируется на хлорной технологии: получение тетрахлорида титана с последующим его восстановление магнием и очисткой полученной реакционной массы ( титановая губка, загрязненная продуктами восстановления – магнием и хлористым магнием) методом вакуумной сепарации.

Переработка реакционной массы методом вакуумной сепарации является одним из основных переделов в технологии производства титана, так как конечным продуктом переработки является получение товарной титановой губки. Этот процесс является довольно сложным и дорогостоящим, так как к качеству товарного губчатого титана предъявляются очень высокие требования.

Поэтому вопросы, связанные с улучшением технико-экономических показателей процесса вакуумной сепарации - уменьшение расхода электроэнергии, повышение качества титановой губки и т.д. являются на сегодняшний день наиболее актуальными.

Целью настоящего дипломного проекта является проектирование отделения переработки реакционной массы методом вакуумной сепарации производительностью 30000 тонн в год титановой губки..

Новизна и практическая ценность заключается в снижении удельного расхода электроэнергии, расхода воды подаваемой на охлаждение аппарата.В уменьшении потерь магния с отвальным конденсатом на 40%. Годовой экономический эффект от внедрения предлагаемых решений составит около 1000000 тыс.тенге.

Аналитический обзор

Обзор технологий

В основном, современное производство титана базируется на хлорной технологии: получение тетрахлорида титана хлорированием титаносодержащего сырья с последующим его восстановлением магнием и очисткой полученной реакционной массы (титановой губки, загрязненной продуктами восстановления – магнием и хлоридом магния) методом вакуумной сепарации.

В СНГ все три предприятия – Запорожский титано-магниевый комбинат, расположенный на Украине; Березниковский титано-магниевый комбинат, расположенный в России; Усть-каменогорский титано-магниевый комбинат производят титан по хлорной технологии, используя в качестве восстановителя магний.

Магниетермический способ получения титана из тетрахлорида титана оказался наиболее экономически и технологически целесообразнее только при комбинировании титанового и магниевого производств, которые обеспечивают наиболее рациональную регенерацию продуктов (магний и хлор) и переработку отходов (хлорид магния).

В процессе металлотермического восстановления образуется металлический титан, загрязненный продуктами восстановления (так называется реакционная масса). В странах СНГ получают металлический титан с использованием в качестве восстановителя металлический магний.

Помимо магниетермического способа получения титана в аппарате периодического действия, широко применяемого в мировой практике, существуют и другие. Важным является производство титана натриетермическим способом, используемым за рубежом, в частности в Англии.

Этот способ основан на следующей экзотермической реакции:

TiCl4 (Г) + 4Na(Ж) = Ti (тв.) + 4NaCl(Ж) + Q (1.1)