Транспортировка горной массы осуществляется автосамосвалами БелАЗ-7519 грузоподъемностью 110 тонн;

Транспортировка вскрышных пород будет производится в отвалы "Южный" и “Северный”. Окисленная руда складируется на резервном складе окисленной руды, расположенного на отвале "Северный". Первичная руда вывозится в буферно-усреднительные склады первичной руды. В период неблагоприятных погодных условий и весенней распутицы планируется использовать как резерв отвалы “Западный – 2” и “Восточный”.

Подача руды на бункера осуществляется автосамосвалами БелАЗ-7540 грузоподъёмностью 30 тонн.

Таблица3.8

Технические характеристики автосамосвалов БелАЗ:

| Показатели | БелАЗ-7540 | БелАЗ-7519 |

| Грузоподъемность, т | 30 | 110 |

Габариты, мм

| 7133´3480´3560 | 11250´6100´5130 |

| Радиус поворота, м | 8,7 | 12 |

| Объем кузова, м3: |

| |

| геометрический- | 15 | 41 |

| с «шапкой»- | 18 | 56 |

Расчет ширины проезжей части при двух полосном движении рассчитываем по самому габаритному самосвалу БелАЗ 7519:

Шп.ч=2´(a+y)+x (3.63)

а – ширина кузова автосамосвала

y=0,5м – ширина предохранительной полосы

, x=0,5+0,005´v – безопасный зазор между кузовами встречных машин

где v – скорость движения машин, км/ч

x=0,5+0,005´40=0,7 (3.64)

Шп.ч= 2´(6,1+0,5)+0,75=13,9 м.

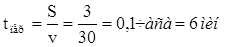

Расчет количества самосвалов для экскаватора ЭКГ-10:

Количество автосамосвалов необходимое для бесперебойной работы экскаватора. Породы вскрыши перемешаются на расстояние 3 км, и складируются во внешние отвалы.

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.65)

где tпер – время следования до отвала и обратно, мин.

(3.66)

(3.66)

tм – время затраченное на маневры, мин. При тупиковой схеме погрузки время на маневры составляет 2,15мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп=nковшей ´ tц

tп=5´26=130сек = 2,2мин

Тр= 2´6+2,15+1,5+2,2=17,8мин.

За один час автосамосвал совершит 3 поездки. За это время будет перевезено:

Qп.п = V ´ nп = 50´3 = 150 м3/час. (3.67)

где V – объем кузова автосамосвала, м3

nп – количество поездок самосвала от забоя экскаватора до отвала.

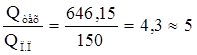

Часовая производительность экскаватора ЭКГ-10 составляет 646,15м3/час. Отсюда для бесперебойной работы экскаватора на вскрышных работах понадобиться :

NА=  автосамосвалов БелАЗ-7519 (3.68)

автосамосвалов БелАЗ-7519 (3.68)

Для бесперебойной работы 10 экскаваторов понадобиться 50 автосамосвалов БелАЗ-7519

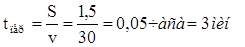

Расчет количества автосамосвалов для вывозки руды с усреднительного склада:

Первичная руда складируется в спец отвалы БУС (буферно-усреднительный склад), а затем подается на бункер фабрики, расстояние до бункера 1,5км.

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.69)

где tпер – время следования до бункера и обратно, мин.

(3.70)

(3.70)

tм – время затраченное на маневры, мин. При сквозной схеме с петлевым разворотом время на маневры составляет 0,5мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп= nковшей ´ tц

tп=5´23=113сек = 1,9мин

Тр= 2´3+0,5+1,5+1,9= 10 мин.

За один час автосамосвал совершит 6 поездок. За это время будет перевезено:

Qп.и = V ´ nп = 25´6 = 150 м3/час. (3.71)

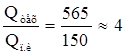

Часовая производительность экскаватора ЭКГ-5А составляет 565 м3/час. Отсюда для бесперебойной работы экскаватора на буферном складе понадобиться:

NА=  автосамосвала БелАЗ-7540 (3.72)

автосамосвала БелАЗ-7540 (3.72)

Для бесперебойной работы 2 экскаваторов понадобиться 8 автосамосвалов БелАЗ-7540.

Общий парк карьерных автосамосвалов работающих на карьере составит, ед.:

БелАЗ-7519 40

БелАЗ-7540 8

ОТВАЛООБРАЗОВАНИЕ

4.1 Обоснование схемы отвалообразования и выбор оборудования

Складирование пород вскрыши производится во внешние отвалы.

Участки расположения отвалов характеризуются сильно расчлененными горным рельефом. Инженерно-геологические условия отсыпки благоприятны, так как значительную часть территории составляют коренные скальные породы, залегающие на глубине 0-3м под слоем древесно-щебеночного грунта.

В гидрогеологическом отношении площади под отвалами характеризуется минимальной обводненностью.

Коэффициент остаточного разрыхления принят и составляет 1,2.

Складирование пород вскрыши в несколько отвалов предопределяет сокращение расстояния транспортирования вскрыши.

Вскрышные породы действующих карьеров “Восточный” и “Западный” вывозятся во внешние отвалы: “Северный”, “Восточный”, “Южный” и “Западный I”. Попутно добываемая из карьеров сульфидная руда складируется в спецотвал первичных руд.

Местоположение и основные параметры отвалов определены с обеспечением наименьшего воздействия на окружающую природную среду и минимальных расстояний транспортировки вскрышных пород.

Углы откоса ярусов отвала приняты равными– 36-37 град., Высота ярусов принята до 30-40 м.

Результирующий угол отвала, с учетом берм между ярусами отвала шириной 40-50 м, составит не более 26 град.

Поскольку результирующий угол откоса отвалов 15-26 град. намного меньше естественного устойчивого угла откоса отсыпаемых пород 36-37 град., при этом угол наклона основания не превышает 6-8 град., а в основании отвалов залегают коренные породы, то устойчивость отвалов ограничивается только высотой отсыпаемого яруса.

По результатам расчетов при формировании яруса высотой 30 м под углом откоса 37 град. призма возможного оползания имеет отрицательное значение, т. е. поверхность скольжения отсутствует. При увеличении высоты яруса до 40 м, размер кровли вероятных призм оползания не превысит – 0,3 м, что в соответствии с принятой технологией отвалообразования обеспечивает безопасное производство работ в соответствии с требованиями ЕПБ .

Таким образом, для обеспечения устойчивости отвалов и безопасного производства работ высота отсыпаемого яруса отвала ограничивается высотой – 40 м, при этом ширина предохранительных берм принимается 40-50м.

Применение автомобильного транспорта на перевозке вскрышных пород предопределяет применение бульдозерного способа отвалообразования.

Для формирования и планирования отвалов выбираем бульдозеры D-355A, D-375A и Д-31В. Работы ведутся с поддержанием на разгрузочной площадке постоянного не менее 30 уклона, направленного в центр отвала. Автосамосвалы разгружаются за призмой возможного обрушения. Вне призмы возможного обрушения по всей протяженности бровки отвала отсыпается предохранительный вал, ограничивающий движение автосамосвалов.

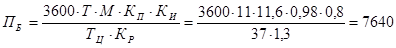

Производительность бульдозера на отвальных работах, при перемещении на 5-10 м составит

м3/см (4.1)

м3/см (4.1)

где М – призма волочения, м3;

Кп и Ки – коэффициенты потерь породы и использования бульдозера во времени;

Тц – время цикла, с;

Кр – коэффициент разрыхления породы в призме волочения.

Режим работы бульдозера на отвале принимается аналогично вскрышным работам 365 дней в году. Число рабочих дней бульдозера в году принимается равным 280 дней.

Годовая производительность одного бульдозера D-355A, составляет 4300 тыс. м3.

Схема работы оборудования на отвале показана на рис. 6.4.1.

Определяем площадь отвала по формуле:

S = (Wn·Кр/(h)*m)/nо, м2 (4.2)

где Wn – объем размещаемых вскрышных пород, м3;

Кр – коэффициент разрыхления пород в отвале;

h – высота отвала, м;

nо- количество отвалов;

m-количество ярусов.

S =(329707000· 1,15/ 40*2)/4= 1184884 м2

Определим число бульдозеров на отвал

Nб=Qо/Qгод, шт (4.3)

где: Qо – годовая производительность карьера по вскрыше

Qгод – годовая производительность бульдозера

Nб=2820000/4300000=7 шт.

Принимаем 7 бульдозеров на отвалы и один на зачистку рабочих площадок и временных трасс.

Дата: 2019-12-10, просмотров: 447.