РЕФЕРАТ

«Проект разработки Олимпиадинского золоторудного месторождения на примере участка Восточный»

Дипломный проект содержит 150 страниц, 23 рисунков, 38 таблиц, 15 литературных источников.

ЗАПАСЫ МЕСТОРОЖДЕНИЯ, ВСКРЫТИЕ, СИСТЕМА РАЗРАБОТКИ, БУРОВЗРЫВНЫЕ РАБОТЫ, ВСКРЫША, ДОБЫЧА, ОТВАЛООБРАЗОВАНИЕ, РЕКУЛЬТИВАЦИЯ, СЕБЕСТОИМОСТЬ, УСРЕДНЕНИЕ РУДЫ.

Объектом проектирования является Олимпиадинское золоторудное месторождение. В проекте приводятся общие сведения о районе разработки месторождения, климатических условиях и инфраструктуре территории объекта. Представлена характеристика рудного тела и определены запасы по месторождению и границы открытых горных работ. Дано обоснование способа разработки месторождения, системы разработки. Выполнен расчет параметров основных технологических процессов – бурения взрывных скважин, схемы взрывания, экскавации горной массы, карьерного транспорта, отвалообразования, рекультивации. Произведен расчет производительности и требуемого количества горнотранспортного оборудования. В специальной части проекта выполнено обоснование параметров технологии усреднения качества руды. Определены технико-экономические показатели, капитальные затраты и себестоимость 1т руды.

СОДЕРЖАНИЕ

Введение

1. ОБЩИЕ СВЕДЕНИЯ О РАЙОНЕ

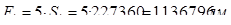

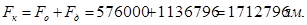

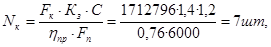

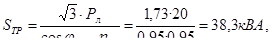

2. ГЕОЛОГИЧЕСКОЕ СТРОЕНИЕ МЕСТОРОЖДЕНИЯ

2.1 Стратиграфия, литология, тектоника

2.2 Характеристика рудных тел

2.3 Физико-механические свойства пород и руд.

2.4 Гидрогеологические условия

2.5.Геологические запасы руд месторождения

3. ГОРНАЯ ЧАСТЬ

3.1 Режим работы и производственная мощность предприятия

3.2 Формирование углов откоса уступов и бортов карьера

3.2 Система разработки

3.3 Схема вскрытия

3.4 Подготовка горных пород к выемке

3.4. Выемочно-погрузочные работы

3.5. Транспортирование горной массы

4. ОТВАЛООБРАЗОВАНИЕ

4.1 Обоснование схемы отвалообразования и выбор оборудования

4.2.Определение параметров отвалов

5. РЕКУЛЬТИВАЦИЯ

5.1. Характер нарушения земной поверхности

5.2. Направления рекультивации земель

5.3. Режим и порядок рекультивационных работ

5.4. Срезка потенциально плодородного слоя (ППС)

5.5. Горно-планировочные работы

5.6. Укладка рекультивационного слоя

5.7. Биологическая рекультивация

6. ОСУШЕНИЕ И ВОДООТЛИВ

6.1.Карьерный водоотлив

6.2. Водопритоки в карьер

6.3 Водоотливная установка

6.3. Насосные станции и сооружения карьерного водоотлива и системы осушения

6.4. Насосная станция технической воды.

6.5. Пруд-отстойник карьерного водоотлива

7.ЭЛЕКТРОМЕХАНИЧЕСКАЯ ЧАСТЬ

7.1. Ремонтно-механическая база

8. ЭНЕРГОСНАБЖЕНИЕ КАРЬЕРА

8.1. Общее описание электрооборудования и электроснабжение карьера

8.2. Электрическое освещение

8.3 Электрические нагрузки и выбор трансформаторных подстанций

8.4 Расчет воздушных и кабельных ЛЭП

9. ОХРАНА ТРУДА

9.1 общие положения

9.2 организация работы карьера

9.3 Соблюдение правил пожарной безопасности

9.4 Запыленность воздуха

9.5 Производственный шум и вибрация

10. ГЕНЕРАЛЬНЫЙ ПЛАН

10.1.Основные решения по генеральному плану карьера

10.2 Горный отвод

10.3 Земельный отвод под площадки карьера

11. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

11.1 Анализ производственно-хозяйственной деятельности предприятия

11.2.Расчет капитальных затрат на строительство и реконструкцию предприятия

11.3. Организация управления производством. Организация труда

11.4 Расчет себестоимости добычи полезного ископаемого

11.5. Технико-экономические показатели качества проекта

12. УСРЕДНЕНИЕ РУДЫ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

карьер руда земельная поверхность

Горнодобывающая промышленность имеет важное значение для экономики России. В условиях рынка преимущество получил открытый способ разработки как наиболее экономичный и безопасны.

В настоящем дипломном проекте рассматривается технология разработки Олимпиадинского золоторудного месторождения.

Олимпиадинский прииск начал разрабатываться более 1,5веков назад. В 1843 году владелец прииска Горохов нашел там россыпное золото. В 1975 году на реке Енашимо геологами северной геолого-разведочной экспедиции было обнаружено рудное золото, так было открыто уникальное Олимпиадинское месторождение. Месторождение отрабатывается золото добывающей компанией «Полюс»

31 декабря 1989 г. Государственная комиссия приняла первую очередь Олимпиадинского рудника на 100 тыс. тонн руды с ее последующей переработкой на ЗИФ "Соврудника".

Участком «Восточный» отрабатывается наиболее богатое по содержанию и высокое по мощности, а в силу этого наиболее рентабельное Рудное тело № 4. Остальные рудные тела №1,2,3 - вошли в участок "Западный", подлежащий отработке позднее.

Целью проекта является разработка разработка техники и технологии добычи п.и. открытым способом в условиях месторождения Олимпиадинское. При разработке проекта решались следующие задачи:

1. изучение геологического строения месторождения и физико-механических свойств пород

2. обобщение опыта разработки месторождения ЗАО ЗДК «Полюс»

3. Обоснование способа вскрытия, системы разработки и их параметров

4. разработка технологических схем и основных производственных процессов

5. обоснование параметров вспомогательных процессов

6. технико-экономическая оценка предложенных технических решений

При разработке проекта учитывался современный опыт освоения месторождения открытым способом. А так же данные геолого-разведочных организаций, выполнявших работы на месторождении, проектные и научно-исследовательские материалы ИПЦ ЗАО «Полюс», ООО «Центр маркшейдерии и геомеханики», ГУЦМиЗ, материалы маркшейдерско-геологической службы Олимпиадинского ГОКа, а также сведения из литературных источников.

ОБЩИЕ СВЕДЕНИЯ О РАЙОНЕ

Олимпиадинское золоторудное месторождение расположено в центральной части Енисейского кряжа и административно входит в состав Северо-Енисейского района Красноярского края. Месторождение занимает площадь 3,4 км2 (3,4 х 1,0 км).

Район относится к малообжитым северным территориям с плотностью населения 0,3-0,4 человека на 1 км2. Общая численность населения района 16 тыс. человек, в Северо-Енисейске проживает 7 тыс. человек. Основная часть населения занята в золотодобывающей промышленности. Сельское хозяйство развито слабо и имеет овощеводческое и животноводческое направление. Полностью ввозятся в район мясо, хлеб, многие продукты в консервированном виде, а так же промышленные товары.

Ближайшими к месторождению населенными пунктами являются пос. Новая Каломи (40 км), Тея (80 км), Брянка (150 км). От районного центра п.г.т. Северо-Енисейского месторождение находится на расстоянии 70 км. Районный центр связан с пос. Брянка (пристань на р. Б. Пит) шоссейной дорогой III класса (170 км). Месторождение связано с этим шоссе шоссейной дорогой III класса (25 км). Транспортная связь ГОКа в настоящее время осуществляется по автомобильной дороге Лесосибирск - Брянка - Олимпиадинский ГОК с переправой через Енисей в летнее время паромом, в зимний период действует временная ледовая переправа через р. Енисей у г. Енисейска и Лесосибирска. п.г.т. Северо-Енисейский круглогодично связан с г. Красноярском авиатранспортом.

Район месторождения находится в пределах Среднесибирского плоскогорья и относится к горно-таежной зоне с типичным среднегорным рельефом местности. Абсолютные отметки вершин находятся в пределах 800-1100 м (Енашиминский Полкан-1125 м). Месторождение расположено на высоте 650 750 м над уровнем моря, средняя абсолютная отметка 700 м. Относительные превышения водоразделов над днищами долин составляют 100-200 м, достигая 300 м. Склоны долин чаще пологие (до 20°), реже крутые (до 25°-З0°). Местность сильно задернована, нередко заболочена. Гипсометрически месторождение расположено в районе наивысших абсолютных отметок Енисейского кряжа, в пределах его Центрального поднятия. Отсюда берут начало реки, текущие, как на север, в бассейн Подкаменной Тунгуски (р. Енашимо с ее притоками, руч. Олимпиадинский и Иннокентьевский, р. Тея с притоком Тырада), так и на юг, в систему Большого Пита (р. Чиримба с притоком Полуторник).

Климат района резко континентальный с суровой продолжительной холодной зимой и коротким жарким летом. Минимальные зимние температуры (декабрь январь) достигают - 61°С, максимальные летние +34°С (июль). Среднегодовая температура составляет - 5°С. Количество дней со среднесуточной отрицательной температурой воздуха - 209.

Стабильный снеговой покров появляется в конце сентября и полностью исчезает в середине июня. Мощность снежного покрова достигает местами 3,5 м, в среднем около 1,3 м. Глубина промерзания нарушенных горных пород: крупнообломочных – 3,3 м; глинистых – 2,8 м.

Несмотря на отрицательные среднегодовые температуры, многолетнемерзлые породы в районе месторождения отсутствуют. Глубина сезонного промерзания колеблется от 0,5 до 2, 0 м, в зависимости от толщины снежного покрова. Незначительная глубина сезонного промерзания объясняется ранним и устойчивым снежным покровом без промежуточного оттаивания.

Общее число дней с отрицательной температурой достигает 242. Норма годовых осадков 480 - 521 мм. Сейсмичность района 6 баллов.

Растительность типично горно-таежная. Из древесных пород преобладают ель, пихта, кедр, береза, осина, ольха. Лес низкорослый, плохого качества. Мощность ПРС составляет 0,05-0,1 м.

Из животных встречаются медведь, лось, олень, заяц, белка, соболь; из боровой дичи: глухарь, тетерев, рябчик; в реках водится хариус.

Район месторождения отличается повышенной нормой выпадения осадков. Преобладают затяжные, моросящие дожди, а зимой длительные и обильные снегопады. По данным метеостанций ближайших поселков годовая норма осадков составляет 480-520 мм, а для района месторождения около 1600 мм.

Характеристика рудных тел

Рудное тело 1 локализовано в лежачей складке, вскрываемой в районе РЛ. 2-8. Форма рудного тела сложная, повторяет очертания рудовмещающей структуры. На РЛ. 3-5 вскрывается только лежачее крыло рудного тела, висячее крыло эродировано. В связи с погружением рудовмещающей складчатой структуры в восточном направлении по РЛ. 6-14 вскрываются все более полные разрезы и форма рудного тела становится седловидной. Общая его длина по склонению от РЛ.3 до РЛ. 14 составляет около 1000м. В интервале РЛ.3 – РЛ.9 основное оруденение тяготеет к лежачему крылу, в висячем крыле оно прослеживается в виде отдельных маломощных линз. Далее к востоку оруденение в лежачем крыле рудного тела исчезает и переходит в основном в висячее крыло. Мощность рудного тела изменяется в широких пределах от 5м в крыльях до 60-80м в раздувах. Максимальные мощности отмечаются на поверхности в районе РЛ.8, 9. Максимальная длина по падению 220-230м. В районе РЛ. 2-4 рудное тело до глубины 80-110м от дневной поверхности представлено окисленными рудами. Зона окисления развивается вдоль контакта слюдисто-кварц-карбонатной и углеродистой пачек пород.

Рудное тело 2 расположено на РЛ. 4-7 в слепом залегании под рудным телом 1. Оно приурочено к пологому нарушению развитому по контакту слюдисто-кварцевых сланцев и слюдисто-карбонат-кварцевых сланцев. Простирание рудного тела 2 северо-восточное, падение в восток юго-восточное под углом около 30о. Длина рудного тела по простиранию 420м, по падению его длина изменяется от 50 до 110м. Мощность варьирует в пределах 1,9 – 17,4м. Средние содержания золота по подсчетным блокам составляют 7,1 – 8,6 г/т.

Рудное тело 3 является непосредственным продолжением рудного тела 1 и контролируется лежачей складкой. Форма рудного тела седловидная, сложная. Оно погружается в восточном направлении под углом 20-25о и прослежено по склонению от РЛ. 10,5 до РЛ. 14 на расстояние около 520м. По падению рудное тело прослеживается на расстояние от 40-45м (РЛ. 10,5) до 120м (РЛ. 12). Максимальная мощность 35-40м наблюдается по РЛ.10,5-12. С поверхности до глубины 60м вдоль контакта пород углеродсодержащей и карбонатной пачек рудное тело 3 окислено. Средние содержания золота по подсчетным блокам 2,5-3,1г/т для неокисленных руд и 3,1-5,2 г/т для окисленных руд.

Рудное тело 4 оконтурено на Восточном участке и располагается между разведочными линиями 20 и 28. С запада на восток тело имеет протяженность 706м, с юга на север 380м. Средняя мощность тела составляет 228м.

Характерной особенностью месторождения является наличие мощной зоны окисления, которая прослеживается вдоль разломов. Ее ширина изменяется от первых метров до нескольких десятков метров, увеличиваясь в узлах сочленения разломов до сотни метров.

По результатам разведочных работ на месторождении выделено два природных и технологических типа руд: первичные золото-сульфидные и окисленные.

Первичные руды составляют основную часть запасов Западного участка и около 60% - Восточного участка месторождения. Они представляют собой метасоматически измененные осадочно-метаморфические породы с редкой (~3%) вкрапленностью сульфидов. Среднее содержание золота в первичных рудах составляет 4 г/т при максимальных до 84 г/т. (таблица 2.1, 2.2)

Таблица 2.1

Минералогический состав окисленных и первичных руд Олимпиадинского месторождения

| Технологический тип руды | Минеральный состав | |

| Минералы | Среднее | |

|

|

| содержание |

| Окисленная руда | Кварц | 69.0 % |

|

| Серицит | 21.8 % |

|

| Гидроокислы железа и |

|

|

| марганца | 6.6 % |

|

| Сростки, агрегаты и |

|

|

| обломки пород | 2.1 % |

|

| Монтмориллонит | 0.5 % |

|

| Золото | 5,3 г/т |

| Первичная руда | Нерудные основные: |

|

|

| кальцит | 38.6% |

|

| кварц | 33,6% |

|

| мусковит, серицит | 17,4% |

|

| второстепенные: |

|

|

| Хлорит | 5,0% |

|

| Клиноцоизит | 2,0% |

|

| Рудные основные: |

|

|

| арсенопирит | 0.5% |

|

| пирротин | 2,5% |

|

| Антимонит | 0.15% |

|

| второстепенные: |

|

|

| пирит | 0.1% |

|

| бертьерит | 0.1% |

|

| Примеси: |

|

|

| халькопирит | менее 0,05 % |

|

| шеелит | менее 0,05% |

|

| самородное золото | 3,7 г/т |

Таблица 2.2

Химический состав окисленных и первичных руд Олимпиадинского месторождения

| Технологический тип руды | Химический состав | |

| компоненты | Среднее содержание, вес.% | |

| Окисленная руда | SiO2 | 79,5 |

|

|

|

|

|

| ТiO2 | 0.6 |

|

| Al2O3 | 10.6 |

|

| Fe2O3 | 3.5 |

|

| FeO | 0.4 |

|

| MnO | 0.2 |

|

| MgO | 0.6 |

|

| CaO | 0.3 |

|

| K2O | 3,3 |

|

| Na2O | 0.1 |

|

|

|

|

|

| P2O5 | 0.2 |

|

| СО2 | 0.2 |

|

| Sобщ. | 0.02 |

|

| Аs | 0.17 |

|

| Sb | 0.02 |

|

| Au, г/т | 5,3 |

| Первичная руда | SiO2 | 41.8 |

|

| ТiO2 | 0.6 |

|

| Al2O3 | 6.6 |

|

| Fe2O3 | 5.7 |

|

| FeO | 2.7 |

|

| MnO | 0.4 |

|

| MgO | 2.7 |

|

| CaO | 17,0 |

|

| K2O | 2.0 |

|

| Na2O | 0.3 |

|

| P2O5 | 0.5 |

|

| СО2 | 16.8 |

|

| Сорг. | 0.24 |

|

| Sсульфид. | 1,28 |

|

| Аs | 0.26 |

|

| Sb | 0,07 |

|

| Au, г/т | 3,7 |

|

| Ag, г/т | 0,4 |

Окисленные руды представлены рыхлым тонкозернистым глинисто-алевритовым материалом и широко развиты в приповерхностной части месторождения, особенно его восточного участка, где они прослеживаются до глубины в 440 м. Максимальные мощности окисленных руд приурочены к зонам разломов. Контакт с неокисленными рудами достаточно резкий, с образованием промежуточной зоны полуокисленных пород мощностью не более 5-20 м.

Окисленные руды с достаточно постоянным химическим составом, для которого характерно преобладание окиси кремния и низкие содержания серы, окиси кальция и двуокиси углерода. Минеральный состав руд характеризуется сравнительно невысоким содержанием рудных минералов (около 10%), среди которых доминируют оксиды и гидроксиды железа, марганца, реже – сурьмы.

Среди породообразующих минералов наиболее распространены кварц (30-80%), слюды (10-30%) и глинистые минералы (5-40%). Последние представлены гидромусковитом, гидробиотитом, гидрохлоритом, каолинитом и метагаллуазитом .

Содержания золота в окисленных рудах достигают 448 г/т, составляя в среднем по месторождению 9,8 г/т. Самородное золото - тонкодисперсное, основная его часть сосредоточена в классе <0.074 мм. Золото высокопробное (>980), ртутьсодержащее (0,1-3,7%), с незначительными примесями Ag, Cu, Mn, W и Sb.

Таблица 2.3

Физико-механические свойства связных и дисперсных образований

| Наименование пород | Плотность, г/см3 | Пористость, % | Природная влажность, % | Водоотдача, % | Коэффициент внутреннего трения | Угол естественного откоса в сухом состоянии, под водой |

| Окисленные руды | 1,84-2,27 2,04 | 23,7-47,2 38,92 | 9,9-31,32 21,0 | 0,8-17,21 7,1 | 0,27-1,6 0,773 | 39 28 |

| Аллювиаль-ные отложения (гравий, галечник с песчаным заполните-лем) | 2,05 | - | - | - | - | 38 34 |

| Делювиаль-ные отложения (щебнисто-дресвяные образования с суглинис-тым заполните-лем) | 1,87-2,05 1,97 | 32,4-40,7 35,83 | 14,6-20,56 18,15 | 7,1-9,8 8,7 | - | 38 28 |

| Образова-ния коры выветрива-ния по породам углеродсо-держащей литологи-ческой почки | 1,81-2,30 2,08 | 27,2-51,1 37,58 | 9,22-36,04 19,89 | 0,08-18,97 5,08 | 0,0275-1,187 0,689 | 39 30 |

| Образова-ния коры выветрива-ния по метасомати-чески измененным породам | 1,72-2,10 1,96 | 33,75-52,0 43,10 | 17,81-38,09 26,39 | 0,8-18,64 10,08 | 0,325-1,000 0,644 | 41 31 |

Таблица 2.4

Физико-механические свойства скальных пород

| Наименование пород | Плотность г/см3 | Пористость, %

| Водопоглощение, % | Предел прочности при сжатии, МПа | Коэффициент крепости | Угол внутреннего трения, град. | |

| В сухом состоянии | В водонасы-щенном состоянии | ||||||

| Неокислен-ные (первичные) руды | 2,78 | 1,38 | 0,27 | 130,4 | 108,7 | 10-13 10,5 | 60 |

| Слюдисто-кварцевые сланцы нижней литологической пачки | 2,75 | 2,13 | 0,29 | 69,2 | 50,43 | 6,0-8,4 6,5 | 50 |

| Породы углеродсодержащей пачки (углеродистые кварц-мусковитовые сланцы) | 2,77 | 1,40 | 0,27 | 77,6 | 68,8 | 6,6-9,3 7,0 | 52 |

| Породы слюдисто-кварц-карбонатной пачки | 2,81 | 1,32 | 0,30 | 118,7 | 75,2 | 6,7-12,7 8,5 | 58 |

Таблица 2.5

Классификация горных пород по крепости, по степени трещиноватости, по взрываемости, по трудности экскавации

| Петрографическая характеристика пород | Коэффициент крепости пород f по шкале Протодьяконова | Категория трещиноватости | Категории пород по взрываемости | Категории пород по трудности экскавации |

| Связные и дисперсные образования | ||||

| Окисленная руда (алеврито-глинистые образования) | 1- 2 | 1 | 2 | 1 -2 |

| Алеврито-глинистые образования коры выветривания по метасоматически измененным породам | 1-2 | 1 | 2 | 1-2 |

| Делювиальные отложения (растительный грунт с корнями деревьев, дресва, щебень пород с примесью суглинка) | 1-2 | 1 | 2 | 2 |

| Аллювиальные отложения (гравий, галька с песком) | 1-2 | 1 | 2 | 1-2 |

| Мерзлые окисленные руды и алеврито-глинистые образования коры выветривания по метасоматически измененным породам | 6 | 5 | 4 | 3 |

| Скальные породы | ||||

| Неокисленные первичные руды (метасоматиты кварц-карбонатно-слюдистые сульфидизированные) | 10-12 | 3-4 | 5 | 5 |

| Частично окисленные первичные руды (метасоматиты кварц-карбонатно-слюдистые сульфидизированные) | 6-9 | 2-4 | 4 | 5 |

| Слюдисто-кварцевые сланцы нижней литологической пачки | 6-7 | 2-3 | 3 | 4 |

| Породы углеродсодержащей пачки (углеродистые кварц-мусковитовые сланцы) | 6-7 | 1-3 | 3 | 3-4 |

| Породы слюдисто-кварц-карбонатной пачки | 8-9 | 3-4 | 5 | 4-5 |

Гидрогеологические условия

Гидрогеологические условия месторождения характеризуются наличием водоносных горизонтов зоны экзогенной трещиноватости и трещинно-жильных вод метаморфических пород, а также поровых вод образований коры выветривания и делювиально-аллювиальных четвертичных отложений. Исходя из литологических особенностей и фильтрационных параметров на месторождении выделено несколько водоносных горизонтов:

- водоносный горизонт делювиально-аллювиальных отложений - распространен полосами шириной 200 - 250 м по долинам рек и ручьев. мощность обводненных отложений от 1.5 до 13.0 м. Водовмещающими породами являются пески, гравийно-галечные и дресвяно-щебнистые отложения с суглинистым и супесчаным заполнителем. Коэффициент фильтрации от 0.55 до 8.23 м/сут, водопроводимость от 10.0 до 98.4 м2/сут, дебиты скважин при откачке воды от 0.6 до 2.8 л/сек. Через четвертичные отложения разгружается основная масса подземных вод, через эти отложения происходит и основной транзит поверхностных вод в водоносные горизонты экзогенной трещиноватости и коры выветривания.

- Водоносный горизонт образований коры выветривания - приурочен к понижениям рельефа и контролируется зонами тектонических нарушений. Водовмещающими породами являются супеси, суглинки, пески и. т.д. до дресвяно-щебнистых образований. Мощность горизонта от 10-15 до 350-400 м. Коэффициент фильтрации от 0.1 - 0.5 до 0.5-8.0 м/сут, водопроводимость 0.84-436 м2/сут, водоотдача средняя 1.7´10-2. Наблюдается тенденция к уменьшению коэффициента фильтрации с глубиной.

- Водоносный горизонт слюдисто-кварцевых сланцев верхней литологической пачки распространен к северу и востоку от месторождения. Подземные воды в нижней части долин залегают на глубинах 2-5 м, а по долинам часто обладают местными напорами в 1.5–2 м. Водообильность сланцев невысокая. Водопроводимость от 1 до 338 м2/сут, в среднем около 71 м2/сут.

- Водоносный горизонт кварц-слюдисто-углеродистых сланцев в наибольшей мере определяет степень обводненности месторождения. Коэффициент фильтрации варьирует от 0.0022 до 4.2 м/сут, водопроводимость от 0.19 до 1030 м2/сут. Наибольшие значения характерны в зоне тектонических нарушений.

- Водоносный горизонт биотит-кварцевых сланцев распространен к западу и юго-западу от месторождения. Водно-фильтрационные свойства сравнительно невелики: водопроводимость от 13 до 152 м2/сут, в среднем 62 м2/сут. Также небольшие значения характерны для тектонических нарушений.

- водоносный горизонт слюдисто-кварц-карбонатных пород распространен в ядерной части структуры. Наиболее существенной особенностью является развитие по ним карста в приконтактной зоне с корами выветривания. Мощность зоны карстования первые метры. Карст обычно заполнен глинистыми образованиями. Скважинами подземные воды вскрываются на глубине 5-10 м, а под корами выветривания - и на 200-300 м. Водопроводимость от 0.037 до 558 м2/сут. наибольшие значения характерны для зон карстования и тектонических нарушений.

ГОРНАЯ ЧАСТЬ

Тип породы

Углы откоса уступов, град.

Рабочие

М

Нерабочие

Расчётная информация по формированию откосов бортов карьера принята из рабочего проекта. Практика внедрения проектных решений показала возможность отстройки более крутых, чем принято в проекте, откосов уступов и бортов в целом.

Результирующие углы откоса бортов карьера «Восточный» в предельном положении принятые в проекте не превышают расчетных (άк< άР) и составляют:

Северный борт – 45º;

Восточный борт – 41º;

Южный борт – 40º;

Западный борт – 41º.

В связи с неизученным характером устойчивости бортов карьера и уступов, карьера в процессе эксплуатации карьера возможны уточнения по величинам откосов уступов и результирующих углов наклона бортов карьера. Проектом предусматривается постоянное маркшейдерское наблюдение за состоянием бортов карьера в процессе эксплуатации

Система разработки

Под системой разработки месторождения понимается определенный порядок выполнения горно-подготовительных, вскрышных и добычных работ. В условиях данного карьера принятая система разработки должна обеспечивать безопасную, экономичную и наиболее полную выемку кондиционных запасов полезного ископаемого при соблюдении мер по охране окружающей среды.

Рудное тело данного месторождения имеет неоднородные размеры и форму, усреднённый угол падения равен 70о к горизонту, следовательно, данное рудное тело по углу падения относится к крутопадающим. Целесообразно принять для разработки данного месторождения углубочную кольцевую систему разработки с перемещением автомобильным транспортом пород вскрыши во внешние отвалы и добытой руды в спецотвалы окисленной и первичной руды.

Окисленная руда прослежена на глубину 490 метров от поверхности земли. Неокисленная руда прослежена на глубину до 900 метров от поверхности земли, при этом разведочные скважины, пробуренные на эту глубину, из руды не вышли. Карьер достигнет отметки –120 метров, учитывая что въезд на него находится на горизонте +630 метров его глубина достигнет 750 метров.

Таблица 3.4

Параметры системы разработки

| Наименование параметров | Ед. изм. | Параметры |

| Высота уступа | м |

|

| - рабочего | 10 | |

| - нерабочего | 20 | |

| Угол откоса уступа | град. |

|

| - рабочего | 80 | |

| - временно нерабочего борта | 60 | |

| Ширина заходки | м | 15-30 |

| Ширина рабочей площадки | м | 64-72,5 |

| Ширина транспортных берм | м | 30 |

| Ширина предохранительных берм | м | 10 |

| Число рабочих уступов | ед. | 2-3 |

| Длина фронта работ на уступе | м | 600-700 |

| Время отработки горизонта | мес. | 1-2 |

| Продольный уклон дорог | до 8 % | |

| Скорость углубки по дну карьера | м/год | 30-40 |

Ширина рабочих площадок:

Минимально допустимая ширина рабочей площадки уступов зависит от размеров выемочных машин, вида карьерного транспорта схемы движения транспортных средств, крепости пород.

Шрп = В + Т + S + С + Z + F, м, (3.6)

где В – ширина развала взорванных пород, м.

Т – ширина транспортной полосы, м:

Т = 2×(Ша/с + у)+х, м, (3.7)

где Ша/с – ширина автосамосвала, Ша/с = 6100 мм;

у – ширина предохранительной полосы, у = 0,6 м;

х= 0,5+0,005v

v -скорость движения машин

х=0,5+0,005×40=0,7

Т = 2×(6,1 + 0,6)+0,7 = 14,1 м

S - безопасное расстояние от транспортной полосы до полосы безопасности, м, S = 2 м;

С – горизонтальное расстояние от транспортной полосы до подошвы уступа, м, С = 3 м;

Z – полоса безопасности:

Z = Ну ( ctg j – ctg ά р ), м, (3.8)

где j – угол устойчивого откоса, j = 60°;

άр – угол рабочего угла откоса уступа, άр = 75°;

Z = 10× (ctg 50° - ctg 60°) = 3 м

F – расстояние для размещения дополнительного оборудования

Шрп = 35 + 14,1+ 2 + 3 + 3+10 = 67 м.

среднегодовое понижение горных работ, м 40

· нормативы: потерь, % 3

разубоживание, % 8

Применяемое выемочное оборудование на вскрышных и добычных работах – карьерные экскаваторы ЭКГ - 10.

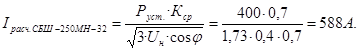

Транспортировка горной массы осуществляется автосамосвалами, БелАЗ 7519. На бурении взрывных скважин применяются буровые установки СБШ-250 МНА.

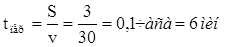

Схема вскрытия

Принимаем способ вскрытия с заложением внутренней капитальной траншеи. Схема вскрытия определена с учетом рельефа поверхности, а также горно-геологических условий. Принятая схема вскрытия обеспечивает минимальное расстояние транспортирования горной массы, обеспечивает наименьший водоприток.

Суммарная протяженность фронта горных работ при подготовке горизонтов разрезными траншеями принимается не менее - 600 м.

Длина фронта на один экскаватор при этом в среднем составит 300 м. После подготовки горизонта он отрабатывается полностью до границ промежуточного или конечного контура участка.

Проведение траншей производится экскаватором ЭКГ-10 продольным забоем с тупиковой подачей транспорта. Технологическая схема при проведении работ по формированию разрезных траншей экскаватором ЭКГ-10 приведена на рис. 3.1.

Время на горно-подготовительные работы горизонта составит 1-1,5 месяца. Конструктивные размеры элементов рабочих площадок для экскаватора ЭКГ-10 представлены на рис.3.1.

Размер рабочей площадки при работе с применением взрывных работ может меняться в большую и меньшую сторону в зависимости от величины развала взорванной горной массы, которая в свою очередь зависит от числа рядов скважин и схемы коммутации и диаметра скважины.

При ведении горных работ расстояние по горизонтам между буровыми станками, расположенными на двух смежных по вертикали уступах, должно составлять не менее 20 м, между экскаваторами – не менее 2-кратной величины наибольших радиусов черпания. Высоту рабочего уступа принимаем равную 10 метров, а не рабочего 20 метров, так как крепость пород будет обеспечивать их устойчивость

Определим длину капитальной траншеи:

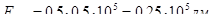

, м (3.9)

, м (3.9)

где: Ну =10– глубина траншеи; м

i=0,12 – уклон траншеи при автомобильном транспорте; ‰.

= 83,3 (м).

= 83,3 (м).

Определим минимальную ширину траншеи по дну:

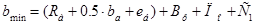

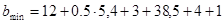

; (3.10)

; (3.10)

где: Rа - радиус поворота автосамосвала, м. Rа = 12 м;

ba – ширина кузова автосамосвала, м ba = 6,1 м;

eб – минимальный безопасный зазор между автосамосвалом и нижней бровкой траншеи; eб = 3 (м).

Вр=38,5 - ширина развала после взрыва; м

П0=4 -полоса для размещения дополнительного оборудования; м

С1=1-растояние между полосой размещения дополнительного оборудования и полосой безопасности; м

=61,1 (м).

=61,1 (м).

Определим площадь поперечного сечения траншеи:

, м2 (3.11)

, м2 (3.11)

где: αт – угол откосов бортов траншеи, (принимается как угол откоса рабочего уступа),αт = 70 град.

5. Определим объем разрезной траншеи – Vр.т. (м3) по формуле:

,м3 (3.13)

,м3 (3.13)

где: Lф=500 – длина фронта работ; м

= 324018 (м3).

= 324018 (м3).

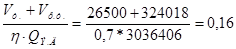

6. Определяем время проходки вскрывающей и разрезной траншеи:

(года) или 1,3месяца (3.14)

(года) или 1,3месяца (3.14)

где: η=0,7 – коэффициент снижения производительности экскаватора при проведении траншеи;

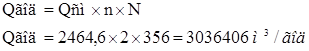

=3036406 - годовая производительность экскаватора, м3/год.

=3036406 - годовая производительность экскаватора, м3/год.

Подготовка горных пород к выемке

Подготовка горных пород к выемки будет осуществляться буровзрывным способом.

Буровые и взрывные работы производятся по следующим породам:

мерзлые глинистые алевриты с включением щебня, мерзлые руды, 6-категории по буримости, 3 – по взрываемости;

слюдистые кварц-углеродистые сланцы, 8-категории по буримости, 3 – по трещиноватости, 3÷4 – по взрываемости;

карбонатно-кварцевые породы, 10-категории по буримости, 5 – по трещиноватости, 5÷6 – по взрываемости;

Коэффициент крепости пород по шкале профессора М.М. Протодъяконова соответственно 6, 7÷8, 10÷12÷15.

Средняя плотность пород: сланцев 1.8 – 2,4 т/м3; карбонатов 2.7 т/м3.

Производим выбор типа бурового оборудования согласно вышеперечисленных характеристик пород. Для бурения скважин в данных горных породах с показателем трудности бурения в интервале от 5 до 16 целесообразно применять станки шарошечного бурения.

Таблица 3.6

Параметры БВР

| № п/п | Параметры | Ед.изм | Величина |

| 1 | Высота уступа, Ну | м | 10 |

| 2 | Диаметр скважины, d | мм | 250 |

| 3 | Величина перебура, lпер | м | 3,75 |

| 4 | Глубина скважины, Lс | м | 13,7 |

| 5 | Удельный расход ВВ, qп | г/м3 | 378 |

| 6 | Линия сопротивления по подошве W | м | 7,7 |

| 7 | Расстояние между скважинами, а | м | 7,7 |

| 8 | Расстояние между рядами скважин, в | м | 6,5 |

| 9 | Вес заряда в скважине, Q | кг | 343 |

| 10 | Длина заряда, Lвв | м | 7 |

| 11 | Длина забойки, l заб | м | 6,7 |

| 12 | Интервал замедления, r | мс | 20 – 50 |

| 13 | Выход г.м. с 1 м скважины, qгм | м3/п.м | 38,2 |

| 14 | Rоз по разлету кусков | м | 300 |

Выемочно-погрузочные работы

С начала отработки месторождения на карьере "Восточный" для выемки и погрузки руды и вскрышных пород в автосамосвалы используются электрические экскаваторы ЭКГ-10. Техническая характеристика представлена в таблице 3.7 Отработку развала ведем торцовым забоем тупиковой заходкой. Для проведения капитальной траншеи примем тупиковую траншейную продольную схему заходки с кольцевой схемой подачи автотранспорта.

В последующем будут введены в эксплуатацию гидравлические экскаваторы Liebherr R994 с ковшом 11 м3, для выемки первичной и окисленной руды. По рабочим параметрам – высота погрузки и разгрузки, радиусы, требования к рабочим площадкам и другим параметрам – он вписывается в существующие требования по карьеру.

Выемка полезного ископаемого из буферно-усреднительного склада будет осуществляться двумя экскаваторами типа ЭКГ-5 с объемом ковша 5м3. Схема отгрузки руды с усреднительного склада показана на рисунке 3.5.

Таблица 3.7

Техническая характеристика экскаватора ЭКГ- 10

| № | Показатели | ЭКГ- 10 |

| 1 | Вместимость ковша; м3 | 10 |

| 2 | Максимальный радиус черпанья на уровне стояния; м | 12,6 |

| 3 | Максимальный радиус черпанья; м | 18,4 |

| 4 | Максимальный радиус разгрузки; м | 16,3 |

| 5 | Высота разгрузки при макс. радиусе разгрузки; м | 5,7 |

| 6 | Максимальная высота черпанья; м | 13,5 |

| 7 | Радиус разгрузки при макс. высоте разгрузки; м | 15,4 |

| 8 | Максимальная высота разгрузки; м | 8,6 |

| 9 | Радиус вращения кузова; м | 7,78 |

| 10 | Высота экскаватора без стрелы; м | 14,6 |

| 11 | Просвет под поворотной платформой; м | 2,765 |

| 12 | Рабочая скорость передвижения; км/ч | 0,42 |

| 13 | Уклон преодолеваемый при передвижении; град. | 12 |

| 14 | Среднее удельное давление на грунт; МПа | 0,216 |

| 15 | Скорость подъема ковша; м/с | 0,95 |

| 16 | Мощность сетевого эл.двигателя; кВт | 630 |

| 17 | Подводимое напряжение; В | 6000 |

| 18 | Продолжительность цикла; с | 30 |

| 19 | Масса экскаватора с противовесом; т | 395 |

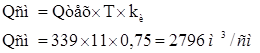

Расчет производительности экскаватора ЭКГ-10:

Ширина заходки для экскаватора ЭКГ-10.

Аз = 1,5´ Rчу, м, (3.51)

где Rчу - максимальный радиус черпания на горизонте установки, Rчу=12,6 М.

Аз = 1,5 ´ 12,6 = 18,9 м

Производительность экскаватора ЭКГ-10 определяем по формуле:

Теоретическая:

(3.52)

(3.52)

Техническая:

(3.53)

(3.53)

Эксплуатационная:

(3.54)

(3.54)

где Т – продолжительность смены, час;

n – количество смен в сутках.

Годовая производительность:

(3.55)

(3.55)

где n – количество смен в сутки;

N – количество рабочих дней экскаватора, с учетом плановых простоев на ремонт.

Количество экскаваторов требуемых для выемки пустой породы:

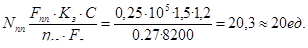

экскаваторов (3.56)

экскаваторов (3.56)

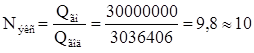

Расчет производительности экскаватора ЭКГ-5:

Ширина заходки для экскаватора ЭКГ-5:

Аз = 1,5 ´ Rчу, м, (3.57)

где Rчу - максимальный радиус черпания на горизонте установки, Rчу=9,04 М.

Аз = 1,5 ´ 9,04 = 13,5 м

Производительность экскаватора определяем по формуле:

Теоретическая:

(3.58)

(3.58)

Техническая:

(3.59)

(3.59)

Эксплуатационная:

(3.60)

(3.60)

где Т – продолжительность смены, час;

(3.61)

(3.61)

где n – количество смен в сутки;

N – количество рабочих дней экскаватора, с учетом плановых простоев на ремонт.

Количество экскаваторов требуемых для выемки первичной руды:

экскаватора (3.62)

экскаватора (3.62)

Общий списочный парк экскаваторов составит:

ЭКГ-10 10

ЭКГ-5 2

Таблица3.8

Технические характеристики автосамосвалов БелАЗ:

| Показатели | БелАЗ-7540 | БелАЗ-7519 |

| Грузоподъемность, т | 30 | 110 |

Габариты, мм

| 7133´3480´3560 | 11250´6100´5130 |

| Радиус поворота, м | 8,7 | 12 |

| Объем кузова, м3: |

| |

| геометрический- | 15 | 41 |

| с «шапкой»- | 18 | 56 |

Расчет ширины проезжей части при двух полосном движении рассчитываем по самому габаритному самосвалу БелАЗ 7519:

Шп.ч=2´(a+y)+x (3.63)

а – ширина кузова автосамосвала

y=0,5м – ширина предохранительной полосы

, x=0,5+0,005´v – безопасный зазор между кузовами встречных машин

где v – скорость движения машин, км/ч

x=0,5+0,005´40=0,7 (3.64)

Шп.ч= 2´(6,1+0,5)+0,75=13,9 м.

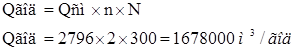

Расчет количества самосвалов для экскаватора ЭКГ-10:

Количество автосамосвалов необходимое для бесперебойной работы экскаватора. Породы вскрыши перемешаются на расстояние 3 км, и складируются во внешние отвалы.

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.65)

где tпер – время следования до отвала и обратно, мин.

(3.66)

(3.66)

tм – время затраченное на маневры, мин. При тупиковой схеме погрузки время на маневры составляет 2,15мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп=nковшей ´ tц

tп=5´26=130сек = 2,2мин

Тр= 2´6+2,15+1,5+2,2=17,8мин.

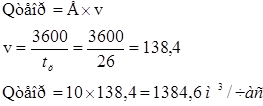

За один час автосамосвал совершит 3 поездки. За это время будет перевезено:

Qп.п = V ´ nп = 50´3 = 150 м3/час. (3.67)

где V – объем кузова автосамосвала, м3

nп – количество поездок самосвала от забоя экскаватора до отвала.

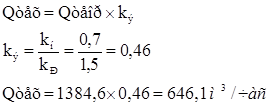

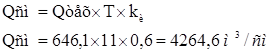

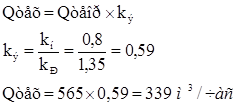

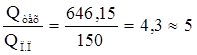

Часовая производительность экскаватора ЭКГ-10 составляет 646,15м3/час. Отсюда для бесперебойной работы экскаватора на вскрышных работах понадобиться :

NА=  автосамосвалов БелАЗ-7519 (3.68)

автосамосвалов БелАЗ-7519 (3.68)

Для бесперебойной работы 10 экскаваторов понадобиться 50 автосамосвалов БелАЗ-7519

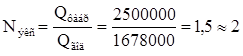

Расчет количества автосамосвалов для вывозки руды с усреднительного склада:

Первичная руда складируется в спец отвалы БУС (буферно-усреднительный склад), а затем подается на бункер фабрики, расстояние до бункера 1,5км.

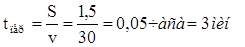

Время рейса определяется по формуле:

Тр=2´tпер+tм+tр+tп, мин (3.69)

где tпер – время следования до бункера и обратно, мин.

(3.70)

(3.70)

tм – время затраченное на маневры, мин. При сквозной схеме с петлевым разворотом время на маневры составляет 0,5мин

tр – время разгрузки = 1,5мин

tп – время погрузки, мин

tп= nковшей ´ tц

tп=5´23=113сек = 1,9мин

Тр= 2´3+0,5+1,5+1,9= 10 мин.

За один час автосамосвал совершит 6 поездок. За это время будет перевезено:

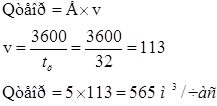

Qп.и = V ´ nп = 25´6 = 150 м3/час. (3.71)

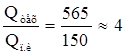

Часовая производительность экскаватора ЭКГ-5А составляет 565 м3/час. Отсюда для бесперебойной работы экскаватора на буферном складе понадобиться:

NА=  автосамосвала БелАЗ-7540 (3.72)

автосамосвала БелАЗ-7540 (3.72)

Для бесперебойной работы 2 экскаваторов понадобиться 8 автосамосвалов БелАЗ-7540.

Общий парк карьерных автосамосвалов работающих на карьере составит, ед.:

БелАЗ-7519 40

БелАЗ-7540 8

ОТВАЛООБРАЗОВАНИЕ

4.1 Обоснование схемы отвалообразования и выбор оборудования

Складирование пород вскрыши производится во внешние отвалы.

Участки расположения отвалов характеризуются сильно расчлененными горным рельефом. Инженерно-геологические условия отсыпки благоприятны, так как значительную часть территории составляют коренные скальные породы, залегающие на глубине 0-3м под слоем древесно-щебеночного грунта.

В гидрогеологическом отношении площади под отвалами характеризуется минимальной обводненностью.

Коэффициент остаточного разрыхления принят и составляет 1,2.

Складирование пород вскрыши в несколько отвалов предопределяет сокращение расстояния транспортирования вскрыши.

Вскрышные породы действующих карьеров “Восточный” и “Западный” вывозятся во внешние отвалы: “Северный”, “Восточный”, “Южный” и “Западный I”. Попутно добываемая из карьеров сульфидная руда складируется в спецотвал первичных руд.

Местоположение и основные параметры отвалов определены с обеспечением наименьшего воздействия на окружающую природную среду и минимальных расстояний транспортировки вскрышных пород.

Углы откоса ярусов отвала приняты равными– 36-37 град., Высота ярусов принята до 30-40 м.

Результирующий угол отвала, с учетом берм между ярусами отвала шириной 40-50 м, составит не более 26 град.

Поскольку результирующий угол откоса отвалов 15-26 град. намного меньше естественного устойчивого угла откоса отсыпаемых пород 36-37 град., при этом угол наклона основания не превышает 6-8 град., а в основании отвалов залегают коренные породы, то устойчивость отвалов ограничивается только высотой отсыпаемого яруса.

По результатам расчетов при формировании яруса высотой 30 м под углом откоса 37 град. призма возможного оползания имеет отрицательное значение, т. е. поверхность скольжения отсутствует. При увеличении высоты яруса до 40 м, размер кровли вероятных призм оползания не превысит – 0,3 м, что в соответствии с принятой технологией отвалообразования обеспечивает безопасное производство работ в соответствии с требованиями ЕПБ .

Таким образом, для обеспечения устойчивости отвалов и безопасного производства работ высота отсыпаемого яруса отвала ограничивается высотой – 40 м, при этом ширина предохранительных берм принимается 40-50м.

Применение автомобильного транспорта на перевозке вскрышных пород предопределяет применение бульдозерного способа отвалообразования.

Для формирования и планирования отвалов выбираем бульдозеры D-355A, D-375A и Д-31В. Работы ведутся с поддержанием на разгрузочной площадке постоянного не менее 30 уклона, направленного в центр отвала. Автосамосвалы разгружаются за призмой возможного обрушения. Вне призмы возможного обрушения по всей протяженности бровки отвала отсыпается предохранительный вал, ограничивающий движение автосамосвалов.

Производительность бульдозера на отвальных работах, при перемещении на 5-10 м составит

м3/см (4.1)

м3/см (4.1)

где М – призма волочения, м3;

Кп и Ки – коэффициенты потерь породы и использования бульдозера во времени;

Тц – время цикла, с;

Кр – коэффициент разрыхления породы в призме волочения.

Режим работы бульдозера на отвале принимается аналогично вскрышным работам 365 дней в году. Число рабочих дней бульдозера в году принимается равным 280 дней.

Годовая производительность одного бульдозера D-355A, составляет 4300 тыс. м3.

Схема работы оборудования на отвале показана на рис. 6.4.1.

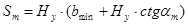

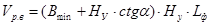

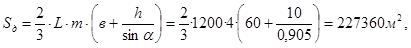

Определяем площадь отвала по формуле:

S = (Wn·Кр/(h)*m)/nо, м2 (4.2)

где Wn – объем размещаемых вскрышных пород, м3;

Кр – коэффициент разрыхления пород в отвале;

h – высота отвала, м;

nо- количество отвалов;

m-количество ярусов.

S =(329707000· 1,15/ 40*2)/4= 1184884 м2

Определим число бульдозеров на отвал

Nб=Qо/Qгод, шт (4.3)

где: Qо – годовая производительность карьера по вскрыше

Qгод – годовая производительность бульдозера

Nб=2820000/4300000=7 шт.

Принимаем 7 бульдозеров на отвалы и один на зачистку рабочих площадок и временных трасс.

РЕКУЛЬТИВАЦИЯ

Рекультивационные работы предусматривается вести в период эксплуатации и завершения горных работ.

Рекультивация нарушенных земельных площадей и отвалов вскрышных пород отводятся под лесонасаждения и задернованные участки природоохранного назначения. При этом земельные участки подлежат переводу из категории лесных земель в категорию земель промышленности.

Биологическая рекультивация

Биологическая рекультивация нарушенных земель будет проводиться после завершения комплекса работ горнотехнического этапа рекультивации, который завершается грубой и окончательной планировкой поверхности восстановленных объектов карьера.

Для уменьшения пылеобразования с Северного отвала проектом предусматривается лесокультурное восстановление площадь части поверхности и берм Северного отвала. Целесообразными для данного района древесными и кустарниковыми культурами являются тополь и ива.

Тополь-быстрорастущее, светолюбивое, требовательное к почве и влажности почвы порода. Может произрастать на обедненных почвах. В естественных условиях тополя растут по берегам рек и в речных долинах на свежих и влажных почвах, которыми будут являться грунты из отвалов вскрышных пород. Тополь широко применяется в культурах при облесении склонов оврагов, балок, берегов, водоемов. Быстрорастущие посадки тополя окажут существенное влияние на очистку воздушного бассейна от пыли и вредных выбросов.

Ива-светолюбивый, быстрорастущий кустарник, способен размножаться семенами, а также порослью от пня, черенками и кольями. Для условий карьера приемлемой для посадки является ива ломкая или верба, а для обеспечения декоративности озеленения - ива белая или ветла.

Схема посадки деревьев и кустарников приведена на рис. 7.7.1.

Все остальные площади восстанавливаются гидропосевом многолетних трав. Для посева многолетних трав, с целью облагораживания и озеленения восстанавливаемых земель необходимо внесение повышенных доз органических и минеральных удобрений (3 ц/га).

В связи с тем, что на отвалах наблюдается дефицит влаги, сдувание и быстрое таяние снегового покрова, необходимо принять меры по снегозадержанию и сохранению влаги. На рекультивируемых землях рекомендуется увеличивать норму высева семян в среднем на 20-30% против принятых но нормам. Целесообразно применить гидропосев семян трав с помощью гидравлических сеялок путем разбрызгивания гидросмеси семян, удобрений, мульчирующего материала и пленкообразователя (иногда структурообразователя), образующего защитную пленку, которая препятствует смыву семян и способствует их лучшему прорастанию.

Структурообразователи - это органические соединения на полимерной основе. В качестве пленкообразователей используются латексы и битумные эмульсии. В качестве мульчи применяются опилки, измельченная солома, дернокрошка, торф, пенопласт. Расход мульчирующего материала 200-400 г/м2. Необходимый компонент гидросмеси - минеральные удобрения, расход которых зависит от агрохимических показателей грунта.

Основной компонент гидросмеси - семена, высеваемых растений (в основном, костра), а основа гидросмеси вода (она же несущая сила при посеве). Вода берется из водоема отработанного карьера. Объемный расход смеси 1,2 л/м2. Гидропосев рекомендуется производить гидросеялкой МК-14-1. Гидросмесь наносят за 3-4 прохода гидросеялки. Площадь высева одной заправкой составляет 800-1200 м2.

ОСУШЕНИЕ И ВОДООТЛИВ

Карьерный водоотлив

Осушение карьерного поля «Восточный» осуществляется водопонизительными скважинами, расположенными на бортах карьера и открытым водоотливом.

Средний фактический водоотбор из понизительных скважин осушения составляет 3708 м3/сут, открытый карьерный водоотлив - 5311 м3/сут.

Скважины системы осушения оборудованы погружными электронасосными агрегатами марки ЭЦВ6-ЭЦВ8 производительностью от 6,3 до 40 м3/час. Общее количество скважин системы осушения карьера составляет 62 единицы, из них: в постоянной работе - 17, в резерве - 12, наблюдательных - 33. Максимальный фактический водоотбор из 173 м3/час.

Открытый карьерный водоотлив состоит из:

- главной передвижной насосной станции (ГПНС);

- перекачных насосных станций (ПНС-1и ПНС-2), перекачивающих воду в пруд-отстойник.

Все станции карьерного водоотлива оборудованы насосами марки ЦНС 180-170.

Отстоенная вода открытого карьерного водоотлива поступает в приемный резервуар насосной станции технической воды, оборудованной насосами марки ЦНС 180-212. Далее техническая вода подается по двум водоводам диаметром 200 мм каждый на ЗИФ.

Вода, поступающая из водопонизительных скважин, по двум сборным самотечным коллекторам диаметром 400 мм каждый отводится в руч. Олимпиадинский и частично в приемный резервуар насосной станции технической воды.

За счет откачек воды из водопонизительных скважин и открытого водоотлива из карьера сформировалась депрессионная воронка, которая развивается стабильно и предсказуемо: максимальное понижение наблюдается в центре карьера, а на бортах карьера по наблюдательным скважинам отмечается сезонное колебание динамического уровня подземных вод с максимальными отметками в период таяния снегов и плавным понижением после прохождения паводка.

Водоносные отложения распространены в зоне экзогенной трещиноватости, максимальная глубина которой в пределах карьера составляет 240 - 280 м. Разгрузка подземных вод в карьер происходит за счет их «проскока» через водопонизительную систему. Кроме того, наблюдается интенсивная разгрузка воды в карьер по зоне тектонического нарушения в восточном борту. На дне карьера данная вода собирается в два зумпфа, из которых она откачивается насосами. Каких-либо других проявлений разгрузки подземных вод по дну карьера не наблюдается. Из всего вышесказанного можно сделать вывод, что максимальная глубина обводненной зоны в образованиях кор выветривания и в трещиноватых коренных породах составляет 280 м. В зонах тектонических нарушений она может достигать 400 - 500 м.

На больших глубинах подземные воды практически отсутствуют, а породы становятся условно водоупорными. Особенностью участка является то, что интенсивно развитые здесь тектонические нарушения обуславливают блоковое строение, как по площади, так и по разрезу. Данные обводненные зоны формируют основную часть притока подземных вод в карьер в настоящее время.

Водопритоки в карьер

Определим приток подземных вод к водопонизительной системе по формуле

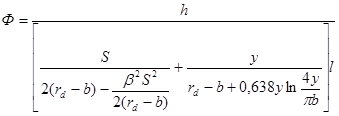

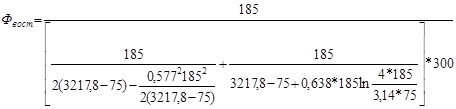

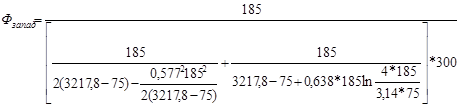

Q = k*h*S/Ф м3/сут, (6.1)

где k - коэффициент фильтрации пород;

h - средняя глубина фильтрационного потока (мощность водоносного горизонта);

S - величина понижения уровня подземных вод в расчетной точке, м;

Ф - функция понижения от действия водопонизительной системы.

При безнапорном водоносном слое "Ф" находится в зависимости от отношения "в/у", где в - половина ширины дна карьера; у -напор (ордината депрессионной поверхности) в расчетной точке, м. Исходя из гидрогеологических условий и параметров принимается y = h = S

При в/у < 0,5 значение Ф определяется по формуле

(6.2)

(6.2)

где rd - радиус депрессии при безнапорной фильтрации,

rd = r+2S(к*H)0,5 (6.3)

где r - приведенный радиус водопонизительной системы, равный 0,25L, где L - длина карьера по дну.

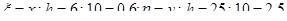

=0,25*300+2*185(0,39*185)0,5=3217,8 м

=0,25*150+2*185(0,155*185)0,5=2018,8 м

=6,78

=6,78

=9,33

=9,33

Qвост = 0,39*185*185/6,78=1968,7 м3/сут

Qзапад=0,155*185*185/9,33=568,5 м3/сут

Расчеты притоков подземных вод приведены в таблице 6.1.

В пределах существующей воронки депрессии, сформировавшейся за счет водоотлива из карьера «Восточный» при отработке участка «Западный» начнет развиваться новая воронка депрессии.

Таблица 6.1

Приток подземных вод в карьер "Восточный" и участок "Западный"

Исходные данные для расчета притоков подземных вод

Обознач.

"Восточн."

"Западн."

Примечания

Средняя глубина фильтрационного потока (мощность водоносного горизонта),м

h

185

185

Величина понижения уровня подземных вод в расчётной точке, м

s

185

185

Коэффициент фильтрации пород, м/сут

k

0,39

0,155

Половина ширины дна траншеи (выработки), м

b

75

45

Напор (ордината депрессионной поверхности) в расчётной точке, м

y

185

185

Угол заложения откоса, 600

b

0,577

0,577

Непониженный напор подземных вод в водоносном горизонте, м

H

185

185

Длина карьера по дну на конец отработки, м

l

300

150

Водоотливная установка

Водоприток карьерного водоотлива формируется за счет водопритоков подземных и поверхностных вод, образующихся при выпадении осадков и таяния снегового покрова. Водопритоки подземных вод отличаются относительной стабильностью во времени и составляют так называемый нормальный приток. Водопритоки поверхностных вод, напротив, отличаются значительной изменчивостью, как по времени их образования, так и по объему, и в совокупности с нормальным водопритоком образуют максимальный водоприток.

Главная передвижная насосная станция устанавливается по мере развития горных работ на дне карьера с устройством двух зумпфов емкостью не менее 3-х часового нормального притока.

Для определения более рационального и экономичного выбора насосного оборудования мной рассмотрены два варианта:

- совершенствование и развитие существующей схемы водоотлива;

-предложения по созданию новой схемы открытого карьерного водоотлива.

ЭЛЕКТРОМЕХАНИЧЕСКАЯ ЧАСТЬ

Ремонтно-механическая база

В состав ремонтно-механической базы Олимпиадинского ГОКа входят:

- токарный цех;

- агрегатный цех;

- цех ремонта топливной аппаратуры;

- моторный цех;

- цех ремонта электродвигателей и подстанций;

- шиномонтажный участок.

Текущее обслуживание, ремонт экскаваторов, буровых станков проводится на местах работ, согласно годовых и месячных графиков планово-предупредительных ремонтов.

Капитальный ремонт горного оборудования проводится на ремонтно-монтажной площадке, расположенной на борту карьера.

Кроме машинистов экскаваторов и буровых станков, в ремонтных работах участвует бригада в составе 27 человек.

Для технического обслуживания и ремонта бульдозеров, погрузчиков имеется цех тяжелой техники, расположенный в 800 м от Восточного борта карьера.

Техническое обслуживание карьерных автосамосвалов производится в ремонтно-гаражном боксе, расположенном на расстоянии 4.5 км от Северного борта карьера.

Для автосамосвалов БелАЗ 7519 проводится:

ТО-1 – через 250 моточасов, продолжительностью 3 час.;

ТО-2 – через 500 моточасов, продолжительностью 7 час.;

ТО-3 – через 1000 моточасов, продолжительностью 9 час.;

ТО-4 – через 2000 моточасов, продолжительностью 11 час.

Кроме того, 2 раза в год по всем маркам автосамосвалов, проводится сезонное обслуживание (СО) – 11 час.

В процессе технического осмотра и обслуживания выявляются дефекты агрегатов и узлов горного оборудования и автотранспорта, производится их замена.

Основными задачами для ремонтно-механической службы карьера, являются:

- организация и своевременное выполнение планово-предупредительных ремонтов;

- повышение качества ремонта оборудования;

- улучшение обеспечения ремонтно-эксплуатационными материалами, запасными частями и инструментами;

- проведение дефектоскопии с привлечением специализированных организаций, для гарантийного обеспечения его безопасной работы оборудования.

ЭНЕРГОСНАБЖЕНИЕ КАРЬЕРА

Электрическое освещение

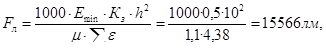

Расчёт освещения карьера, отвала и промплощадок

Определяем освещаемую территорию, которая представлена в виде прямоугольника

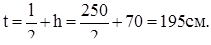

(8.1)

(8.1)

где  - длина карьера, м.

- длина карьера, м.

- ширина карьера, м.

- ширина карьера, м.

Определяем световой поток необходимый для освещения

(8.2)

(8.2)

где  - требуемая нормируемая освещённость, лк.

- требуемая нормируемая освещённость, лк.

Места работы машин и механизмов должны иметь усиленную освещенность  =5 лк.

=5 лк.

Определяем площадь с усиленной освещённостью

(8.3)

(8.3)

где  - число уступов, на которых одновременно проводят работы;

- число уступов, на которых одновременно проводят работы;

- средняя ширина уступа, м;

- средняя ширина уступа, м;

- средняя высота уступа, м;

- средняя высота уступа, м;

- угол откоса уступа, град.

- угол откоса уступа, град.

Определяем требуемый световой поток для создания усиленной освещённости

(8.4)

(8.4)

Определяем полный световой поток для освещения карьера

(8.5)

(8.5)

Принимаем для освещения карьера прожекторы типа ОУКсН – 20000 с лампами ДКсТ – 20000.

Определяем требуемое количество прожекторов

(8.6)

(8.6)

где  - коэффициент запаса,

- коэффициент запаса,

- коэффициент, учитывающий потери света;

- коэффициент, учитывающий потери света;

- КПД прожекторов;

- КПД прожекторов;

- световой поток лампы в прожекторе.

- световой поток лампы в прожекторе.

Принимаем к установке 7 прожекторов СКсН – 20000.

Определяем мощность силового трансформатора для питания ламп ДКсТ

(8.7)

(8.7)

где  - мощность лампы, кВт;

- мощность лампы, кВт;

- коэффициент мощности осветительной;

- коэффициент мощности осветительной;

- КПД осветительной сети.

- КПД осветительной сети.

Принимаем к установке трансформаторные подстанции с трансформаторами ТМ – 40/6/0,4.

Определяем ток в кабеле для питания ламп ДКсТ – 20000

(8.8)

(8.8)

Принимаем для питания ламп кабель АНРБ  , имеющий

, имеющий  .

.

Определяем световой поток для прожекторов ПЗС

(8.9)

(8.9)

Определяем количество прожекторов ПЗС с лампами мощностью 500 Вт

(8.10)

(8.10)

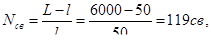

Расчёт освещения дорог

Дорога имеет протяженность 6 км по добыче и 2,5 км по вскрыше. Принимаем светильники СКЗРП – 500 с лампами ДРЛ – 400. Расположение светильников принимают боковое на опорах. Расстояние между опорами  . Высота подвески светильников

. Высота подвески светильников  .

.

Определяем  . Расстояние от оси опор до осевой линии дороги

. Расстояние от оси опор до осевой линии дороги  Определяем следующие величины:

Определяем следующие величины:

Определяем относительную освещённость точки на оси дороги на равном расстоянии между опорами  . Относительная освещённость для условной лампы со световым поток 1000 лм

. Относительная освещённость для условной лампы со световым поток 1000 лм  Соответственно относительная освещённость, создаваемая в точке А от двух ламп составит:

Соответственно относительная освещённость, создаваемая в точке А от двух ламп составит:

(8.11)

(8.11)

Определяем необходимый световой поток одной лампы

(8.12)

(8.12)

где  - коэффициент запаса (

- коэффициент запаса (  =1,5 для люминесцентных ламп;

=1,5 для люминесцентных ламп;  =1,3 для накаливания);

=1,3 для накаливания);

- коэффициент, учитывающий свет удалённых светильников (

- коэффициент, учитывающий свет удалённых светильников (  =1,1…1,2).

=1,1…1,2).

Определяем количество светильников на вскрышной трассе

(8.13)

(8.13)

где  - длина дороги, м.

- длина дороги, м.

Определяем суммарную установленную мощность ламп

(8.14)

(8.14)

Расчёт освещения помещений

Сущность метода удельной мощности заключается в том, что между величиной освещённости  и мощностью источников света приходящейся на 1 м2

и мощностью источников света приходящейся на 1 м2  существует прямопропорциональная зависимость. Величину

существует прямопропорциональная зависимость. Величину  определяют по таблицам, которые приводятся для определенных типов светильников, коэффициент запаса

определяют по таблицам, которые приводятся для определенных типов светильников, коэффициент запаса  , коэффициент неравномерности освещённости

, коэффициент неравномерности освещённости  , коэффициент отражения

, коэффициент отражения  . Величина

. Величина  находится в зависимости от высоты подвеса светильников

находится в зависимости от высоты подвеса светильников  , площади

, площади  , освещённости

, освещённости  .

.

Расчёт освещения помещений выполняется методом удельной мощности, результаты сводим в таблицу 9.1

3723

-2005,8

22,5

-11,9

5746,8

2508,6

42,2

17,0

9469,8

502,8

64,7

5,1

Принимаем к установке на карьере две сборных комплектных трансформаторных подстанции блочного типа, СКТП –10000/35/6 с масляным трансформатором мощностью

Мощность принимаемого к установке трансформатора должна удовлетворять условию:

=

=  (8.18)

(8.18)

Выбор ПКТП-6/0,4 кВ

Передвижные подстанции для питания низковольтных электроприёмников напряжением 0,4 кВ выбирают по двум условиям:

1) возможность прямого пуска асинхронного двигателя с короткозамкнутым ротором;

2) величина расчётной нагрузки.

Выбор силового трансформатора ПКТП-6/0,4 кВ по первому условию можно выполнить приближённо, руководствуясь следующими положениями: мощность наибольшего по величине двигателя с короткозамкнутым ротором в группе электроприёмников должна быть не меньше 30 % мощности  при редких пусках или меньше 20 % от

при редких пусках или меньше 20 % от  при частых пусках; если от подстанции получает питание один двигатель с короткозамкнутым ротором, то его мощность должна быть меньше 80 % от

при частых пусках; если от подстанции получает питание один двигатель с короткозамкнутым ротором, то его мощность должна быть меньше 80 % от  .

.

Выбор силового трансформатора ПКТП-6/0,4 кВ по второму условию определяют по величине расчётной мощности трансформатора

(8.19)

(8.19)

где  - номинальная мощность

- номинальная мощность  потребителя, кВт;

потребителя, кВт;

- групповой коэффициент спроса.

- групповой коэффициент спроса.

Принимаем к установке передвижную ПКТП-630/6/0,4 с масляным силовым трансформатором ТМ-630/6/0,4 мощностью

Расчёт электрической нагрузки приведён в таблице 8.2.

Выбор сечений проводников

Сечения проводников воздушных и кабельных линий напряжением до и выше 1000В выбираем по нагреву средним расчётным током  с последующей проверкой:

с последующей проверкой:

1) по экономической плотности среднего расчётного тока (для ЛЭП 6-35 кВ со средним сроком службы более 5 лет);

2) по механической прочности;

3) по допустимой потере напряжения, создаваемой максимальным расчётным током.

Выбор сечения проводников по нагреву сводится, к сравнению среднего расчётного тока  с длительно допустимыми токами нагрузки

с длительно допустимыми токами нагрузки  приводят, для стандартных сечений.

приводят, для стандартных сечений.

Определяем экономически целесообразное сечение проводников

(8.20)

(8.20)

где  - экономическая плотность тока, А/мм2.

- экономическая плотность тока, А/мм2.

Не подлежат проверке по экономической плотности тока ЛЭП с малым сроком службы (до 5 лет), к числу которых на разрезе относят передвижные воздушные и кабельные ЛЭП 6-10 кВ. Выбранные по нагреву и экономической плотности тока сечения проводников проверяют по механической прочности. Карьерные воздушные линии напряжением 6-10 кВ относят к линиям 2-го класса.

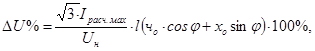

Наибольшее сечение проводников из выбранных по нагреву, экономической плотности тока и механической прочности проверяют по допустимой потере напряжения при максимальном расчётном токе.

(8.21)

(8.21)

где  - номинальное напряжение, В;

- номинальное напряжение, В;

- длина участка рассчитываемой линии, км;

- длина участка рассчитываемой линии, км;

- соответственно активное и индуктивное сопротивление одного километра линии, Ом/км;

- соответственно активное и индуктивное сопротивление одного километра линии, Ом/км;

- тригонометрические функции, соответствующие сдвигу фазы максимального расчётного тока относительно напряжения.

- тригонометрические функции, соответствующие сдвигу фазы максимального расчётного тока относительно напряжения.

Проверка кабеля для ЛЭП на термическую устойчивость от воздействия токов короткого замыкания

(8.22)

(8.22)

где  - установившееся значение тока короткого замыкания, кА;

- установившееся значение тока короткого замыкания, кА;

- приведённое время действия тока короткого замыкания, с; (

- приведённое время действия тока короткого замыкания, с; (  );

);

- расчётный коэффициент, определяемый допустимой температурой нагрева (для кабелей до 10 кВ с медными жилами

- расчётный коэффициент, определяемый допустимой температурой нагрева (для кабелей до 10 кВ с медными жилами  , с алюминиевыми жилами

, с алюминиевыми жилами  ).

).

При выборе стандартного сечения жил кабелей по термической устойчивости следует принять ближайшее сечение относительно расчетного  .

.

Выбираем низковольтные кабели для буровых станков по расчётному току

(8.23)

(8.23)

Расчёты распределительной сети напряжением 6 кВ, приведены в таблице 9.2.

Проверка сети по условию пуска сетевого двигателя

Расчетная схема сети строится из следующих условий:

экскаватор ЭКГ-10 расположен на наиболее удаленном расстоянии от источника питания;

остальные электроприемники не работают.

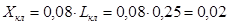

Определяем индуктивное сопротивление трансформатора:

Ом.

Ом.

(8.24)

(8.24)

где Uk – напряжение короткого замыкания трансформатора;

Ux – напряжение холостого хода трансформатора;

Sнт – номинальная мощность трансформатора.

Определяем сопротивление участка воздушной линии:

Ом. (8.25)

Ом. (8.25)

где 1кл – длина кабельной линии, 0,250 км;

1вл – длина воздушной линии, 2 км.

Определяем сопротивление участка кабельной линии:

Ом (8.26)

Ом (8.26)

Определяем сопротивление сети от ТП до экскаватора:

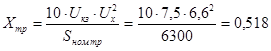

Хвн = Хт + Хкл + Хвл = 0,518 +0,8 + 0,02 = 1,338 Ом.

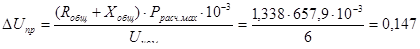

Определяем потерю напряжения в сети от прочей нагрузки:

. (8.27)

. (8.27)

где Ррасч.пр- расчётная нагрузка прочих электроприёмников (мощностью более 500 кВт), подключённых к сети , кВт.

Определяем напряжение на зажимах двигателя в момент его пуска:

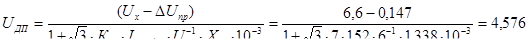

(8.29)

(8.29)

где Uх- напряжение на клеммах трансформатора без нагрузки, кВ;  - потеря напряжения от прочей нагрузки в общих с пусковым двигателем элементах сети, кВ.

- потеря напряжения от прочей нагрузки в общих с пусковым двигателем элементах сети, кВ.

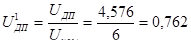

Определяем кратность напряжения на зажимах двигателя в момент пуска:

(8.30)

(8.30)

Условие  для нормального запуска сетевого двигателя экскаватора ЭКГ-10 выполняется.

для нормального запуска сетевого двигателя экскаватора ЭКГ-10 выполняется.

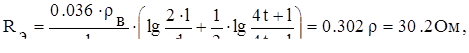

5.1.6 Расчет защитного заземления

Сопротивление заземляющего устройства общее принимается Rз.общ=4 Ом.

Сопротивление заземления (центральное):

| Rц.з=Rз.общ-Rм-Rж=4-0.336=3.664 Ом, | (8.31) |

где Rм – сопротивление магистрального заземляющего провода, Ом;

| Rм=lм ×rм=0.0007 Ом; | (8.32) |

где lм – длина магистрального провода, км; rм – удельное активное сопротивление провода, Ом/м; Rж – сопротивление заземляющей жилы кабеля, Ом;

| Rж=lж ×rж=0.2×0.96=0.334 Ом. | (8.33) |

где lж – длина заземляющей жилы кабеля, км; rж – удельное активное сопротивление кабеля, Ом/м.

Центральный заземляющий контур выполнен из стальных труб d=60 мм, l=250 см, соединенных общим стальным прутом d=10 мм, длиной l=8000 см. Трубы и соединительный прут заглублены в землю на глубину h=70 см.

Удельное сопротивление прута r=100 Ом/м.

Расстояние от поверхности земли до середины электрода:

| (8.34) |

Сопротивление одиночного электрода:

| (8.35) |

где r - удельное сопротивление грунта, Ом/м; l – длина электрода, м; t – глубина заложения, м.

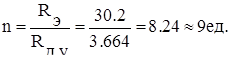

Необходимое количество трубных электродов:

| (8.36) |

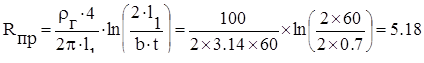

Сопротивление соединительного стального прута:

Ом. Ом.

| (8.37) |

где b – принимается равным двум диаметрам

Общее сопротивление заземляющего контура:

Ом. (8.38)

Ом. (8.38)

Внутрикарьерная связь

Внутрикарьерная связь между экскаваторами, буровыми станками, складом ВМ и диспетчерским пунктом осуществляется оперативно-ремонтным дежурным персоналом по носимым радиостанциями. Телефонной связью обеспечены: склад ВМ, диспетчерский пункт, дежурные электрики, участок осушения.

Между специалистами карьера и управления на всей промплощадке Олимпиадинского Гока, внутри карьера и за его пределами связь обеспечивается при помощи носимых раций.

ОХРАНА ТРУДА

9.1 общие положения

В соответствии с правилами охраны труда на карьере должны быть обеспечены:

-безопасность работников при эксплуатации оборудования и осуществлении технологических процессов;

-применение средств индивидуальной и коллективной защиты работников;

-соответствующие требованиям охраны труда условия труда на рабочем месте;

-режим труда и отдыха работников в соответствии с законодательством РФ;

-выдачу специальной одежды, обуви и других средств индивидуальной защиты;

-обучение, инструктаж по безопасным методам и приемам выполнения работ, стажировку на рабочих местах и проверку знаний требований охраны труда;

-организацию контроля состояния условий труда на рабочих местах;

-проведение предварительных и периодических медицинских осмотров;

-принятие мер по предотвращению аварийных ситуаций, сохранению жизни и здоровья работников;

-расследование в установленном Правительством РФ порядке несчастных случаев на производстве и профессиональных заболеваний;

-обязательное социальное страхование работников от несчастных случаев на производстве и профессиональных заболеваний.

Проектом предусмотрено применение на карьере современных горно-транспортных машин отечественного и зарубежного производства, отвечающих международным нормам эксплуатации.

По опыту эксплуатации условия работы операторов машин (машинистов, шоферов) соответствует комфортным и безопасным условиям работы. Окна в кабинах машин обеспечивают широкий обзор, имеют стеклоочистители, обогреватели и стеклоподъемники. Это снижает напряжение и утомляемость оператора, способствует уверенному маневрированию машин и безопасности работ. Эргономичные сиденья повышенной комфортности (с регулировкой положений в пространстве), приборные щитки с ночной подсветкой и кнопочными переключателями, рычаги управления, не требующие больших усилий, радиосвязь, обогрев и кондиционеры в кабине, дисплеи и клавиатуры систем контроля состояния машины, в полной мере обеспечивают охрану труда при эксплуатации горно-транспортных машин. В кабинах в зависимости от времени года предусмотрен обогрев или охлаждение воздуха для поддержания необходимых параметров воздушной среды: температура воздуха в теплый период года-21-23° С; температура воздуха в холодный период года- 18-20°С; относительная влажность воздуха - 40-60%.

Станки буровые типа СБШ оснащены оригинальной трехступенчатой системой пылеулавливания с полным удалением штыба от устья скважины, состоящей из вентилятора, пылеосадительной камеры (пылеприемные колпаки или пылеприемники, улавливающие до 95% буровой мелочи), циклонов (с эффективностью улавливания частиц размером более 10 мкм до 90%) и камеры рукавных фильтров (с эффективностью улавливания тонких фракций пыли до 99%).56.

Организация работы карьера

режим работы карьера круглосуточный. Продолжительность рабочей смены 11 часов. В соответствии с правилами внутреннего распорядка ГОКа первая смена начинается с 2000 и оканчивается в 800, перерыв на питание и отдых с 0100 до 0200 и 0500 до 0515. Вторая смена начинается с 800 и заканчивается в 2000, перерыв с 1100 до 1400 (в три смены) и с 1700 до 1715. Доставка людей к зданию АБК производится вахтовым транспортом до 710. С 620 до 730 трудящиеся завтракают, проходят предсменный медосмотр, получают наряд на производство работ (по участкам), передеодеваются в рабочую одежду и в 730 выезжают на рабочие места. С 1300 до 1400 (в обеденный перерыв) производятся взрывные работы. К 1300 все трудящиеся должны покинуть опасную зону ведения взрывных работ, выехать в АБК, который является местом сбора, где каждый работник расписывается лично о выходе из опасной зоны в журнале выдачи нарядов. В 1400 , по окончании взрывных работ, производится развозка людей по рабочим местам. В конце смены, к 2000, люди выезжают в АБК, где посещают душ, переодеваются в чистую одежду, ужинают и выезжают в жилую зону. Аналогичный распорядок в ночную смену, только вместо взрывных работ производится профилактическое обслуживание горных машин.

ГОК обеспечен квалифицированными кадрами по всем специальностям. С 1999 года создан учебно-курсовой комбинат и получена лицензия на подготовку кадров для горных производств и объектов. Проводятся инструктажи по ТБ. Все рабочие и ИТР проходят проверку знаний по действующим инструкциям и правилам в постоянно действующей квалификационной комиссии, возглавляемой главным инженером и в цеховых комиссиях. Лица, поступающие на работу в карьер, должны пройти с отрывом от производства предварительное обучение по технике безопасности в течение двух дней и сдать экзамены по утвержденной программе комиссии под председательством главного инженера или его заместителя.

Численность трудящихся, занятых на карьере, определена в соответствии с действующими нормативными документами и системой организации труда, сложившейся на ГОКе, исходя из принятой технологии и режима работы отдельных технологических процессов, а также путем расстановки по рабочим местам с учетом максимального совмещения профессий. По профилю работ рабочие в карьере представлены следующими специальностями:

-машинисты и помощники машинистов экскаваторов;

-машинисты бульдозеров;

-водители автосамосвалов в карьере;

-водители прочих автомашин, прочие горные рабочие;

-электрогазосварщики, слесари и электрослесари;

-машинисты буровых станков;

-взрывники;

-ремонтные рабочие.

Для размещения служб каждого участка карьера (бурового, экскаваторного, взрывного, водоотлива, дорожного) на площадке раскомандировки предусматриваются мобильные вагончики типа «Таир», в которых хранятся питьевая вода, аптечки первой медицинской помощи, средства связи для управления производством, вызова медицинской помощи, пожарной охраны, носилки для переноса пострадавших. Вагончики должны иметь приточно-вытяжную вентиляцию. Вода для питьевых нужд доставляется на участок во флягах на дежурном автотранспорте. Забор воды во фляги осуществляется в АБК ГОКа. Норматив расходы воды на одного человека принят равным 14 л/сут на человека. Хранится вода в баках с плотно закрывающимися и запирающимися крышками с кранами фонтанчикового типа. Емкости для хранения воды по освобождении тщательно промываются и один раз в две недели обрабатываются дезинфицирующими растворами, разрешенными СЭС (0,5 % осветленный раствор хлорной извести; 0,5 % раствор хлорамина). Дезинфекция производится объемным методом путем наполнения емкостей дезинфицирующим раствором. После контакта 5-6 часов раствор сливают, и емкость промывается питьевой водой до содержания в промывной воде остаточной концентрации хлора 0,3-0,5 мг/л.

На площадке раскомандировки должны быть оборудованы, в соответствии с общими санитарными правилами, закрытые туалеты с выгребной ямой.

Горные работы на карьере должны выполняться по проекту с учетом перечня и характеристик опасных зон и участков, особо опасных работ, порядка их проведения и мероприятий по обеспечению их безопасности на ГОКе.

Мероприятия по охране труда и ТБ должны выполняться в объемах не менее, чем приведены в табл. 10.1.

Ответственность за нарушение правил безопасности возлагается на руководителей и специалистов предприятия в порядке установленном законодательством.

Запыленность воздуха

Состав атмосферы карьера должен отвечать установленным нормативам по содержанию основных составных частей воздуха и вредных примесей (пыль, газы) с учетом требований СН 245. Определение и расчет содержания пыли в воздухе производить в соответствии с "Инструкцией по контролю содержания пыли на предприятиях горнорудной и нерудной промышленности", утвержденной Госгортехнадзором СССР.

Определение и расчет содержания пыли в воздухе производится в соответствии с планом проведения мероприятий контроля качества воздуха, санитарно-промышленной лабораторией ГОКа.

Мероприятия по защите атмосферы от загрязнения пылью и газами, а также мероприятия по защите поверхностных и подземных вод от загрязнения приведены в томе 3 (ОВОС) настоящего проекта.

Для уменьшения выбросов в атмосферу вредных веществ источниками карьера рекомендуется следующий комплекс мероприятий.

Пылеподавление при выемочно-погрузочных работах осуществляется за счет предварительного орошения горной массы водой. Расход воды на эти цели составляет от 30 до 40 л/м  с частотой полива, в зависимости от глубины работ:

с частотой полива, в зависимости от глубины работ:

-для глубины более 250 м - 2 раза в сутки;

-для глубины менее 250 м - 1 раз в сутки.

Для орошения горной массы допускается использование воды, поступающей от карьерного водоотлива и водопонижающих установок при условии согласования местными санитарными органами.

Для пылеподавления на технологических автодорогах предусматривать: обработку автодорог с нежестким покрытием специальными обеспыливающими составами (раствором хлористого кальция, битумными эмульсиями, растворами на основе лигносульфонатов натрия - 30-60%, раствором сульфитно-дрожжевой бражки (ОСТ 81-79) с использованием автогудронатора; поливку автодорог с жестким покрытием водой.

В целях предотвращения пылеобразования на отвалах и складе руды необходимо предусматривать мероприятия по обеспыливанию их, пылеподавление при погрузочно-разгрузочных и бульдозерных работах. Пылеподавляющим материалом является универсин, который наносится на поверхность и откосы склада с помощью оросительно-вентиляционной установки. Расход универсина при обработке отвалов - 0,2 л/м  , время действия - до 30 дней. Пылеподавление на отвалах можно производить орошением территории отвалов водой, аналогично орошению автодорог.

, время действия - до 30 дней. Пылеподавление на отвалах можно производить орошением территории отвалов водой, аналогично орошению автодорог.

В настоящее время опыт работы карьера на глубине 250-300 м, показывает, что загазованность внутри карьера не значительная, вследствие хорошей естественной вентиляции. Однако, с увеличением глубины горных работ на карьере «Восточный» более 250-300 м, по опыту работы глубоких карьеров, загазованность атмосферы будет возрастать.

Современная практика эксплуатации глубоких карьеров доказала эффективность применения индивидуальных и коллективных средств защиты работников в периоды повышенной загазованности рабочей зоны карьера. Ниже приведена характеристика средств защиты, которые применяются на карьерах «Мурунтау» с 1992 года и «Удачный» с 1999 года.

Защитный комплект НИВА-2М (ТУ2568-001-49704988-99)

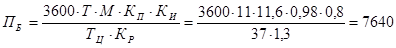

Предназначен для защиты органов дыхания, лица и глаз от вредных веществ, присутствующих в воздухе в виде газов, паров и аэрозолей.