Для контроля геометрии кабины трактора в связи с высокими требованиями к их точности, большой партии изделий применяется координатно-измерительный манипулятор (далее КИМ) типа “рука" совместно с специально разработанным программным обеспечение. Принцип действия координатно-измерительного манипулятора заключается в том, что мы подводим его к контролируемым точкам кабины в результате чего мы получаем точные координаты кабины в системе координат КИМа [33].

Задача геометрического контроля решается нами в следующей постановке: в компьютере имеется геометрическая модель изделия и результаты его обмера на КИМ. Нужно определить отклонения измеренных точек кабины от его геометрической модели и вывести результаты контроля в удобном для дальнейшей работы виде.

Один из главных вопросов в этой задаче - это совмещение системы координат изделия на КИМ с системой координат его геометрической модели. Современная компьютерная графика и вычислительная математика позволяют произвести совмещение систем координат компьютерными методами без использования специальных привязочных точек.

В качестве программного обеспечения используется система геометрического контроля СПОС-ГеоКон. Система СПОП-ГеоКон предназначена для геометрического контроля изделий сложной формы. Она позволяет определить отклонения результатов обмера изделия координатно-измерительным манипулятором (КИМ) от его геометрической модели в компьютере.

В системе геометрического контроля СПОП-ГеоКон для представления геометрических моделей применен формат STL. Он очень простой, так как в нем геометрические модели представлены многогранниками с плоскими треугольными элементами. Применение формата STL исключает возможность потери или существенного искажения геометрической информации. Поэтому в системе геометрического контроля СПОП-ГеоКон нет CAD - подсистемы. Это сильно упрощает работу метролога - контроль изделий сложной формы становится почти таким же простым, так контроль линейных размеров.

Принцип работы системы заключается в следующем. Для сравнения точек измерения с геометрической моделью необходимо совместить их в пространстве. Совмещение систем координат производится в два этапа. На первом этапе оператор грубо совмещает геометрическую модель изделия и точки измерений. Для этого используются операции переноса и поворота геометрической модели с помощью мыши. При этом можно установить вид, наиболее удобный для данной операции.

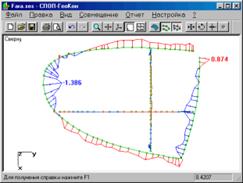

Затем запускается процедура точного совмещения, минимизирующая функцию отклонения. После совмещения модели и точек измерения определяются вектора отклонения в точках. Результаты могут быть представлены в виде отчета, удобного для анализа. На рисунке 4.3.1 показан пример предоставления результатов измерения в виде диаграммы отклонений.

Рисунок 4.3.1 - Диаграмма отклонений

Основные преимущества системы СПОП-ГеоКон:

это самая недорогая из всех систем, работающих с геометрическими моделями.

это самая быстрая в освоении система геометрического контроля сложных форм, так как в ней нет CAD-подсистемы.

это самая простая в работе система геометрического контроля, так как совмещение координат точек обмера и геометрической модели производится средствами экранной графики и компьютерной математики.

Основные преимущества координатно-измерительного манипулятора заключаются в том, что он позволяет значительно сократить время контроля, повысить точность измерений, является портативным (переносным), что дает возможность его использования не только для контроля кабины, но и контроля других изделий.

Контроль качества кабины трактора является многостадийной операцией, которая начинается с контроля качества заготовительных и сборочных работ и заканчивается контролем сварных швов на готовом изделии.

Качество подготовки и сборки заготовок под сварку, качество выполненных швов в процессе сварки и качество готовых сварных швов проверяют внешним осмотром. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Внешний контроль во многих случаях достаточно информативен, это наиболее дешевый и оперативный метод контроля.

Внешнему осмотру подвергают материал, который может браковаться при наличии вмятин, заусенцев, окалины, окислов, ржавчины и т.п. Определяем качество подготовки кромок под сварку и сборку заготовок, их чистоту, соответствие зазоров допускаемым значениям, правильность их разделки и т.п. Строгий контроль заготовок и сборки во многом обеспечивает высокое качество сварки кабины трактора.

Наблюдение за процессом сварки позволяет вовремя предотвратить появление дефектов. Визуально контролируется режим сварки, газовая защита дуги, правильность наложения валиков в многослойных швах и т.д.

Осмотр готовых изделий проводится лупой или без нее на наличие трещин, подрезов, свищей, прожогов, натеков, непровара корня шва и кромок. При осмотре определяются дефекты в форме швов, распределение чешуек, характер распределения металла в усилении шва, величину мениска, проплава и т.п. Внешний вид поверхности шва характерен для каждого способа сварки, а также для пространственного положения, в котором производится сварка. Неравномерность, чешуйчатость, разная ширина и высота шва указывают на колебания мощности дуги, частые ее обрывы и устойчивость горения.

При сварке в защитных газах внешняя поверхность швов должна быть гладкая, блестящая, без чешуек и иметь вид полоски расплавленного металла.

Для визуального метода контроля используется следующая аппаратура:

шаблоны УШС3;

угольник УШ-2-25 ГОСТ 3749-77;

линейка ШД-1-630 ГОСТ 8026-75.

Дата: 2019-12-10, просмотров: 383.