Используем чертёж эскизной компоновки (см.рис.2 ). На данном этапе компоновки необходимо конструктивно рассмотреть основные детали редуктора, что будет затем использовано при проверочном расчёте валов на прочность и оформлении сборочного чертежа.

Схема смазки зацепления и подшипников принята в п.3.6. В нижней части корпуса устанавливаем пробку для спуска масла [1,табл.17.2] и жезловый маслоуказатель [1,табл.17.9].

Конструкция корпуса должна обеспечить сборку редуктора. Геометрические размеры некоторых элементов корпуса определены в п.3.5, а остальных- принимаем конструктивно. Основные конструктивные размеры валов и зубчатых колёс определены в п.3.2 и п.3.4. Для фиксации зубчатого колеса в осевом направлении предусматриваем заплечики вала с одной стороны и установку распорной втулки с другой; место перехода вала под распорной втулкой смещаем на 1…2 мм внутрь ступицы колеса с тем, чтобы гарантировать прижатие торца втулки к торцу ступицы колеса, а не к галтели вала. Крышки подшипниковых узлов на валах с одной стороны глухие, а с другой ( на быстроходном и тихоходном валах ) сквозные с манжетными уплотнениями. Под крышки устанавливаем набор металлических прокладок для регулирования зубчатого зацепления при сборке редуктора.

Выбор посадок сопряжений основных деталей

Посадки назначаем в соответствии с указаниями, данными в табл.3.8 [1]:

- посадка зубчатых колёс на вал – Н7/r6.

- посадка звёздочки цепной передачи на тихоходный вал редуктора – Н7/h6

- посадка полумуфты на быстроходный вал – Н7/k6.

- посадка подшипников на вал (нагружение внутреннего кольца- циркуляционное) – L0/k6 [1,табл.15.16],

- посадка подшипников в корпусе редуктора (нагружение наружного кольца – местное) – H7/l0.

- посадка распорных втулок на вал – Н8/h8.

- посадка шпонок в паз вала – N9/h9, а в паз ступицы – Js9/h9 [1,табл.7.4].

Проверочный расчёт валов

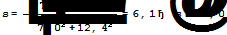

Расчёт производим для предположительно опасных сечений каждого из валов. Проверочный расчёт валов состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при s³[s].

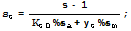

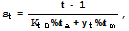

Результирующий коэффициент запаса прочности

где  и

и  - коэффициенты запаса прочности по нормальным и касательным напряжениям.

- коэффициенты запаса прочности по нормальным и касательным напряжениям.

Коэффициенты запаса прочности по нормальным напряжениям (нормальные напряжения от изгиба изменяются по симметричному циклу и поэтому средние напряжения цикла  ) и касательным напряжениям

) и касательным напряжениям

(касательные от кручения изменяются по отнулевому циклу)

где  и

и  - амплитуды напряжений цикла;

- амплитуды напряжений цикла;

и

и  - средние напряжения цикла;

- средние напряжения цикла;

и

и  - коэффициенты чувствительности материала к асимметрии цикла напряжений;

- коэффициенты чувствительности материала к асимметрии цикла напряжений;

и

и  - коэффициенты концентрации напряжений для данного сечения вала.

- коэффициенты концентрации напряжений для данного сечения вала.

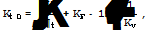

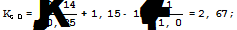

Коэффициенты концентрации напряжений для данного сечения вала

где  и

и  - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;

и

и  - коэффициенты влияния абсолютных размеров сечения;

- коэффициенты влияния абсолютных размеров сечения;

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния поверхностного упрочнения.

- коэффициент влияния поверхностного упрочнения.

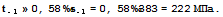

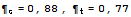

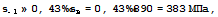

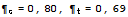

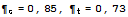

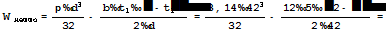

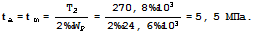

Быстроходный вал (см.рис.3). Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), то есть сталь 45, термическая обработка- улучшение. При диаметре заготовки до 80 мм

(в нашем случае  ) предел прочности

) предел прочности  [1,табл.10.2].

[1,табл.10.2].

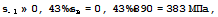

Пределы выносливости материала

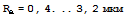

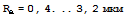

Сечение А-А. Диаметр вала в этом сечении  Концентрация напряжений обусловлена наличием шпоночного паза:

Концентрация напряжений обусловлена наличием шпоночного паза:  и

и  [1,табл.14.9];

[1,табл.14.9];  [1,табл.14.5];

[1,табл.14.5];  (шероховатость поверхности

(шероховатость поверхности  ) [1,табл.14.12];

) [1,табл.14.12];  (поверхность без упрочнения) [1,табл.14.11];

(поверхность без упрочнения) [1,табл.14.11];  [1,табл.14.13].

[1,табл.14.13].

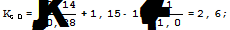

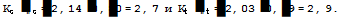

Коэффициенты концентрации напряжений для данного сечения вала

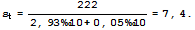

Изгибающий момент (см.рис.3)

где  длина шпонки (см.п.3.3);

длина шпонки (см.п.3.3);

длина ступицы полумуфты (см.п.3.3);

длина ступицы полумуфты (см.п.3.3);

сила нагрузки на вал от муфты (см.п.3.7.1).

сила нагрузки на вал от муфты (см.п.3.7.1).

Полярный и осевой моменты сопротивления сечения (  ширина шпоночного паза b=10 мм, а его глубина

ширина шпоночного паза b=10 мм, а его глубина  [1,табл.7.1])

[1,табл.7.1])

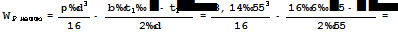

Амплитуда и среднее напряжение цикла касательных напряжений

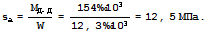

Амплитуда нормальных напряжений изгиба

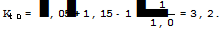

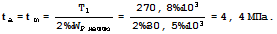

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

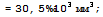

Результирующий коэффициент запаса прочности

Большой коэффициент запаса прочности объясняется тем, что диаметр выходного конца вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя (см.п.3.2.1).

По этой же причине проверять прочность в сечении Б – Б нет необходимости. Прочность вала обеспечена.

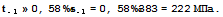

Тихоходный вал ( см.рис.4 ). Материал вала – сталь 45, термическая обработка – улучшение.

Наибольший диаметр вала [1,табл.14.1]

где  см.п.3.2.2;

см.п.3.2.2;

При диаметре заготовки до 80 мм предел прочности  [1,табл.10.2].

[1,табл.10.2].

Пределы выносливости материала

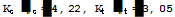

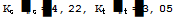

Сечение В - В. Диаметр вала в этом сечении  . В данном сечении два источника концентрации напряжений : наличие шпоночного паза и посадка с натягом в сопряжении “ ступица – вал “. Коэффициенты концентрации напряжений от посадки с натягом

. В данном сечении два источника концентрации напряжений : наличие шпоночного паза и посадка с натягом в сопряжении “ ступица – вал “. Коэффициенты концентрации напряжений от посадки с натягом  [1,табл.14.10]

[1,табл.14.10]  (шероховатость поверхности

(шероховатость поверхности  ) [1,табл.14.12];

) [1,табл.14.12];  (поверхность без упрочнения) [1,табл.14.11];

(поверхность без упрочнения) [1,табл.14.11];

[1,табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:

[1,табл.14.13]. Коэффициенты концентрации напряжений от шпоночного паза:  и

и  [1,табл.14.9];

[1,табл.14.9];

[1,табл.14.5]; отношения  При расчёте учитываем источник концентрации с наибольшим отношением.

При расчёте учитываем источник концентрации с наибольшим отношением.

Коэффициенты концентрации напряжений для данного сечения вала

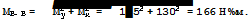

Изгибающий момент (см.рис.4)

Полярный и осевой моменты сопротивления сечения (  ширина шпоночного паза b=16 мм, а его глубина t 1=6 мм [1,табл.7.1])

ширина шпоночного паза b=16 мм, а его глубина t 1=6 мм [1,табл.7.1])

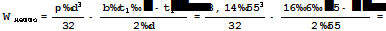

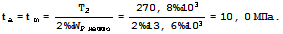

Амплитуда и среднее напряжение цикла касательных напряжений

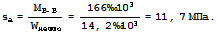

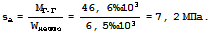

Амплитуда нормальных напряжений изгиба

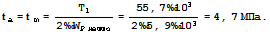

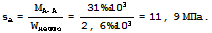

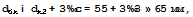

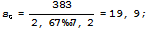

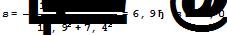

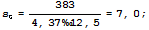

Коэффициент запаса прочности по нормальным и касательным напряжениям

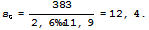

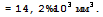

Результирующий коэффициент запаса прочности

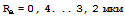

Сечение Г – Г. Диаметр вала в этом сечении  Концентрация напряжений обусловлена наличием шпоночного паза:

Концентрация напряжений обусловлена наличием шпоночного паза:  [1,табл.14.9];

[1,табл.14.9];  [1,табл.14.5];

[1,табл.14.5];  (шероховатость поверхности

(шероховатость поверхности  ) [1,табл.14.12];

) [1,табл.14.12];  (поверхность без упрочнения) [1,табл.14.11];

(поверхность без упрочнения) [1,табл.14.11];  [1,табл.14.13].

[1,табл.14.13].

Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см.рис.4)

где  длина шпонки (см.п.3.3);

длина шпонки (см.п.3.3);

длина ступицы ведущей звёздочки (см.п.2);

длина ступицы ведущей звёздочки (см.п.2);

сила нагрузки на вал от цепной передачи (см.п.2).

сила нагрузки на вал от цепной передачи (см.п.2).

Полярный и осевой моменты сопротивления сечения (  ширина шпоночного паза b=12 мм, а его глубина t 1=5 мм [1,табл.7.1])

ширина шпоночного паза b=12 мм, а его глубина t 1=5 мм [1,табл.7.1])

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

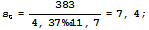

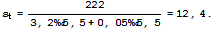

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

.

.

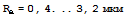

Сечение Д – Д. Диаметр вала в этом сечении  Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:  [1,табл.14.10];

[1,табл.14.10];  (шероховатость поверхности

(шероховатость поверхности  ) [1,табл.14.12];

) [1,табл.14.12];  (поверхность без упрочнения) [1,табл.14.11];

(поверхность без упрочнения) [1,табл.14.11];  [1,табл.14.13].

[1,табл.14.13].

Коэффициенты концентрации напряжений для данного сечения вала

Изгибающий момент (см.рис.4)

Полярный и осевой моменты сопротивления сечения (  )

)

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

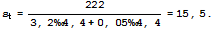

Коэффициент запаса прочности по нормальным и касательным напряжениям

Результирующий коэффициент запаса прочности

.

.

Прочность вала обеспечена.

Выбор смазочных материалов

Так как окружная скорость зубчатого колеса v1 м/с ( см.п.3.1.3), то смазывание зубчатого зацепления производится окунанием зубчатого колеса

в масло, заливаемое внутрь корпуса редуктора до уровня, обеспечивающего погружение колеса примерно на 10 мм.

По табл.19.4 [1] устанавливаем вязкость масла. При контактных напряжениях  и скорости до 5,0 м/с (см.п.3.1.3) рекомендуемая вязкость масла должна быть примерно равна

и скорости до 5,0 м/с (см.п.3.1.3) рекомендуемая вязкость масла должна быть примерно равна  По табл.19.1 [1] принимаем масло индустриальное И – 20А ГОСТ 20799-88* (И-Л-А-32 по ГОСТ 17479-87).

По табл.19.1 [1] принимаем масло индустриальное И – 20А ГОСТ 20799-88* (И-Л-А-32 по ГОСТ 17479-87).

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на быстроходный вал напрессовывают подшипники, предварительно нагретые в масле;

- в тихоходный вал закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорные втулки и напрессовывают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и устанавливают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты,

крепящие крышку к корпусу.

После этого устанавливают крышки подшипников с комплектом металлических прокладок для регулировки положения зубчатого зацепления.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

4 ВЫБОР МУФТЫ

Исходя из характера выполняемого производственного процесса машиной и технического задания на проектирование привода, для соединения выходных концов выходного вала привода и быстроходного вала редуктора, установленных на общей раме, принимаем упругую втулочно-пальцевую муфту (МУВП). Эта муфта обладает достаточными упругими свойствами и малым моментом инерции, что снижает действие пусковых нагрузок на валы.

Типоразмер муфты выбираем с учётом диаметров соединяемых валов (см.п.3.2.2) и по величине расчётного вращающего момента

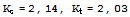

где  коэффициент режима работы [1,табл.16.3];

коэффициент режима работы [1,табл.16.3];

момент на быстроходном валу редуктора.

момент на быстроходном валу редуктора.

С учётом длины шпонки в сопряжении “ вал-ступица полумуфты” (см.п.3.1), принимаем муфту МУВП 250-38-1.1-32-1.2-У3 ГОСТ 21424-93 [1,табл.16.1].

5 СБОРКА ПРИВОДА

Сборку привода производим в соответствии со сборочным чертежом в следующей последовательности:

- в шпоночный паз выходных концов вала электродвигателя и быстроходного вала редуктора закладываем шпонки и устанавливаем полумуфты;

- в шпоночный паз выходных концов выходного вала привода и тихоходного вала редуктора закладываем шпонки, напрессовываем соответственно ведомую и ведущую звёздочки цепной передачи и закрепляем их от осевого сдвига торцовым креплением;

- устанавливаем электродвигатель и редуктор на раму машины, производим сборку и центровку муфты и цепной передачи;

- производим крепление узлов привода на раме машины при помощи фундаментных болтов.

После сборки привода устанавливаем по месту кожух ограждения цепной передачи.

Собранную машину подвергнуть испытанию по программе, установленной технической документацией.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Арон А.В. Справочное руководство по проектированию деталей машин:

Уч.пос. – Владивосток, Морской государственный университет им.адм. Г.И.Невельского, 2002. 200с.

Дата: 2019-12-10, просмотров: 371.