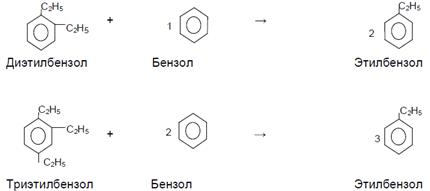

ПЭБы, полученные на стадии алкилирования, удаляются за счет реакции с бензолом в процессе трансалкилирования, превращаясь в дополнительный ЭБ. Превращение ПЭБ в ЭБ происходит избирательным образом на катализаторе трансалкилирования EBMax. Для увеличения степени превращения внутрь реактора подается небольшой избыток бензола.

Небольшое количество бутилбензола, образовавшееся на стадии алкилирования, эффективно превращается в соединения, которые легко отделяются путем дистилляции. В основном они представлены бутаном, который удаляется вместе со сбросным газом, а дифениловые соединения (дифенилэтан и его производные) отводятся в виде кубовых остатков колонны ПЭБ. Небольшая фракция бутилбензола превращается в пропилбензол и этилбензол.

Сырьевой бензол, как правило, содержит порядка 0,05÷0,1% (масс.) неароматических соединений, в основном цикло- и изопарафины. Те соединения, чья точка кипения близка к бензолу, не удаляются напрямую вместе с ЭБ или побочными продуктами. В первую очередь, они удаляются за счет реакции трансалкилирования с образованием тяжелых соединений, которые покидают установку ЭБ вместе с кубовыми остатками. Наличие высоких концентраций неароматических соединений, например, свыше 0,1% (масс.), может привести к существенному повышению интенсивности образования тяже-лых соединений в реакторе трансалкилирования, что, в свою очередь, ведет к увеличению выхода кубового остатка[3].

Технологическая часть.

Описание технологической схемы.

Установка получения этилбензола состоит следующих систем:

- система компримирования и очистки этилена;

- система очистки бензола;

- система алкилирования;

- система трансалкилирования.

- система регенерации адсорбента и очистки реакторов;

- система извлечения бензола;

- система извлечения ЭБ;

- система извлечения ПАБ;

- система осушки бензола;

- система котловой питательной воды.

Система извлечения этилбензола

Для питания системы извлечения ЭБ используется кубовый продукт колонны К-52. Колонна К-62 выделяет продуктовый ЭБ из смеси алкилбензолов. Рабочие условия в К-62 подобраны таким образом, чтобы достигалась максимальная концентрация ЭБ в дистилляте и минимальная - в кубовом остатке.

Кубовый продукт системы извлечения бензола поступает на 26-ю тарелку К-62. Насосами Н-69/1,2 создаётся горячая струя через ребойлерную печь П-101/2 в куб колонны. Расход топливного газа в П-101/2 регулируется по температуре на 7 тарелке.

Пары верха конденсируются в Т-64, который представляет собой испаритель с паровым пространством, вырабатывающий пар низкого давления. Конденсат этилбензола собирается в ёмкости этилбензола Е-66. Уровень в ёмкости поддерживается выводом продуктового этилбензола за границу установки. Этилбензол подаётся насосами Н-67/1,2 – на орошение К-62 и в теплообменник продуктового этилбензола/свежего бензола Т-40. Горячий полиалкилбензол, содержащий ДЭБ, ТЭБ и более тяжёлые соединения, поступает из куба колонны К-62 в колонну К-72. Ребойлеры колонн К-52 и К-62 имеют общую конвекционную секцию и дымовую трубу[3].

Поверочный расчет печи П-101/1,2

Исходные данные

- проектная тепловая нагрузка печи: Qпр = 8 Гкал/ч = 33494400 кДж;

- топливо (природный газ) состава (в объёмных %):

СН4=89,1; С2Н6=4,4; С3Н8=1,08;; i-C4H10=0,69; С5Н12=0,43; N2=4,3; Сумма=100

Определим поверхности нагрева труб исходя из следующих данных: количество труб в обеих радиантных камерах 144, внешний диаметр труб 0,134 м, полезная длина 12 м

- поверхность нагрева радиантных труб: Hр = 727,07 м2;

Расчет процесса горения

Двухскатная печь шатрового типа с факельным сжиганием топлива работает на природном газе.

Среднестатистический природный газ имеет следующий состав (табл.2.1):

Таблица 2.1

Состав топливного газа

| Компонент | N2 | CH4 | C2H6 | C3H8 | C4H10 | i-C4H10 | C5 и выше |

| Содержание, об. % | 4,3 | 89,1 | 4,4 | 1,08 | 0,69 | 1,48 | 0,43 |

В табл.2.2 представлены теплоты сгорания компонентов топлива, необходимые для расчета его низшей теплоты сгорания:

Таблица 2.2

Теплоты сгорания компонента топлива

| Компонент | H2S | H2 | N2 | CH4 | C2H6 | C3H8 | C3H6 | n-C4H10 | i-C4H10 | C4H8 | C5 и выше |

| Объемная теплота сгорания, кДж/м3 | 25,14 | 10,8 | – | 35,84 | 63,8 | 91,32 | 86,06 | 118,73 | 109,3 | 113,5 | 146,1 |

Низшая теплота сгорания топлива:

где  – теплота сгорания компонентов топлива, кДж/м3;

– теплота сгорания компонентов топлива, кДж/м3;

yi = объемная доля компонента.

Qнр = 37310 кДж/м3 = 47810 кДж/кг

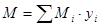

Найдем среднюю молекулярную массу топлива:

где  – молекулярная масса компонента топлива;

– молекулярная масса компонента топлива;

– мольная (объемная) доля компонента топлива.

– мольная (объемная) доля компонента топлива.

Mm= 16,914 г/моль

Тогда плотность газа:

ρТ= 0,752 г\л

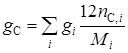

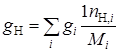

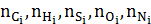

Рассчитываем элементарный состав топлива:

где C, H, N – объемное (мольное) процентное содержание атомов углерода, водорода, серы и азота в топливном газе соответственно;

– число атомов соответственно в молекулах отдельных компонентов, входящих в состав топливного газа.

– число атомов соответственно в молекулах отдельных компонентов, входящих в состав топливного газа.

С = 72,21%; Н = 23,95%; N = 3,84%

С + Н + N = 100%

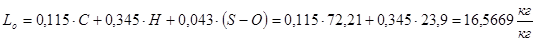

Теоретическое количество воздуха, необходимое для сжигания 1 кг топлива:

Lo = 16,5669 кг/кг

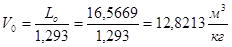

Объемный расход воздуха, необходимый для сжигания 1 кг топлива:

Vo = 12,8213 м3/кг

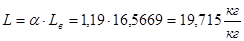

Действительный расход воздуха:

где  – коэффициент избытка воздуха (принимаем 1,19 согласно данным по технологическим показателям работы трубчатых печей)

– коэффициент избытка воздуха (принимаем 1,19 согласно данным по технологическим показателям работы трубчатых печей)

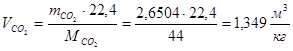

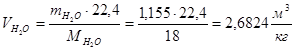

Массовый состав дымовых газов:

m(СО2)=0,0367·С=0,0367·72,21=2,6501(кг/кг)

m(Н2О)=0,09·Н=0,09·23,95=2,1555(кг/кг)

m(О2)=0,232·L0·(α -1)=0,232·16,5669·(1,19-1)=0,7303(кг/кг)

m(N2)=0,768·L0·α+0,01·N=(0,768·16,5669·1,19)+(0,01·3,84)=15,307(кг/кг)

Общее количество продуктов сгорания:

=2,6501+2,1555+0,7303+15,307=20,8429 (кг/кг)

=2,6501+2,1555+0,7303+15,307=20,8429 (кг/кг)

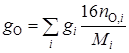

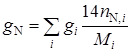

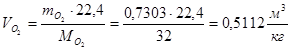

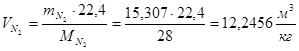

Объемный состав продуктов сгорания:

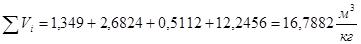

Суммарный объем дымовых газов:

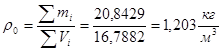

Плотность дымовых газов при нормальных условиях:

Дата: 2019-12-10, просмотров: 460.