3.1 Обоснование выбора заготовки

Сортовой прокат – это тип металлопроката, который отличается элементарностью формы поперечного сечения. Если говорить языком техническим, то ни одна касательная линия к поперечному сечению такого изделия, не должна пересекать это сечение. Таким образом, сортовой прокат, это круг, квадрат, шестигранник и полоса. Это общепринятые формы для сортового проката, который по своей природе является заготовкой для дальнейшего производства.

Сортовой прокат, как и любой прокат, имеет свои особенности и требования. Он отличается по точности исполнения, по своему материалу, размеру и другим параметрам. Однако действительно важной классификацией стало различие сортового проката по качеству поверхности:

1) 1ПГ, прокат для использования без обработки его поверхности;

2) 2ПГ, прокат для горячей обработки с давлением;

3) 3ПГ, прокат для механической, холодной обработки исключительно резанием.

Если использовать сортовой прокат вопреки данной маркировке, можно потерять не только деньги, время, но и станок на котором будет происходить обработка сортового проката.

У каждого продукта данной категории есть свои особенности, которые продиктованы его формой, а значит областью применения.

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготавливают как из неметаллических материалов (песчаные формы, формы, изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья, пресс-формы для литья под давлением) для многократного использования.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Для данной детали использовали метод литья. Сначала от сортового проката Сталь 45 ГОСТ 1050-88 с помощью пило-рамы отрезали заготовку, затем под температурой 1450—1520 °C была расплавлена и залита в песчаную форму.

3.2 Расчёт припусков табличным методом

Для того что бы понять каких размеров нам нужна заготовка, мы воспользуемся учебным материалом (………..), после анализирования мы заносим данные в таблицу 6 .

Таблица 6 – Расчет припусков табличным методом

| Поверхность | Размер, мм | Припуск Z, мм | Общий припуск | Расчётный размер, мм | ||

| Основной | Дополнительный | На сторону Z0 | На диаметр 2Z0 | |||

| 1,13 | 178 | 2,1 | 1,4 | 3,5 | - | 178+3,5+3,5=185 |

| 3 | Ç138 | 2,1 | 1,4 | 3,5 | 7 | 145 |

| 7 | 36 | 1,6 | 1,4 | 2 | - | 34 |

| 8 | Ç194 | 2,4 | 1,5 | 4 | 8 | 202 |

| 9 | 44 | 1,6 | 1,4 | 2 | - | 46 |

| 10 | Ç116 | 1,9 | 1,3 | 3,2 | 6,4 | 122,4 |

| 11 | 86 | 1,9 | 1,3 | 3,2 | - | 89,2 |

| 12 | Ç70 | 1,7 | 1,5 | 3,2 | 6,4 | 76,4 |

| 21 | Ç74 | 1,7 | 1,5 | 3,2 | 6,4 | 67,6 |

| 16 | Ç54 | 1,7 | 1,5 | 3,2 | 6,4 | 47,6 |

| 14 | Ç50 | 1,7 | 1,5 | 3,2 | 6,4 | 43,6 |

| 23 | Ç102 | 1,9 | 1,3 | 3,2 | 6,4 | 95,6 |

| 25 | Ç108 | 1,9 | 1,3 | 3,2 | 6,4 | 101,6 |

| 8 | 12 | 1,7 | - | 1,7 | - | 13,7 |

| 18 | Ø71 | 1,7 | 1,5 | 3,2 | 6,4 | 64,6 |

| 19 | Ø79 | 1,7 | 1,5 | 3,2 | 6,4 | 72,6 |

3.3 Расчёт припусков аналитическим методом

Выбор метода получения заготовки определяется:

1) технологической характеристикой материала детали, т. е. его литейными свойствами и способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала заготовки, получаемыми в результате применения того или иного метода выполнения заготовки (расположение волокон в поковках; величина зерна в отливках и пр.);

2) конструктивными формами и размерами заготовки;

3) требуемой точностью выполнения заготовки, шероховатостью и качеством ее поверхностных слоев;

4) величиной программы выпуска и заданными сроками выполнения этой программы.

На выбор метода выполнения заготовки оказывает большое влияние время подготовки технологической оснастки (изготовление штампов, моделей, прессформ и пр.); наличие соответствующего технологического оборудования и желаемая степень автоматизации процесса. Выбранный метод должен обеспечивать наименьшую себестоимость детали, т. е. издержки на материал, выполнение заготовки и последующую механическую обработку вместе с накладными расходами должны быть минимальны.

После определения оптимального метода получения заготовки производят расчет припусков.

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам или на основе расчетно-аналитического метода определения припусков.

Расчетно-аналитический метод определения припусков на обработку базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск.

Метод предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска.

Расчетно-аналитический метод предусматривает следующие правила расчета припусков на обработку:

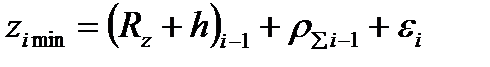

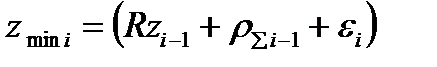

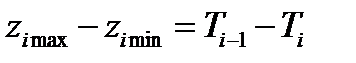

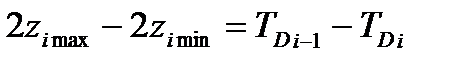

1) минимальный припуск при последовательной обработке противолежащих поверхностей (односторонний припуск) рассчитывается по формуле:

; (6)

; (6)

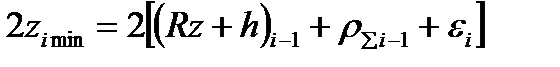

- при параллельной обработке противолежащих поверхностей (двусторонний припуск) – по формуле:

; (7)

; (7)

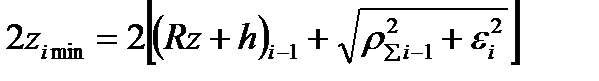

- при обработке наружных и внутренних поверхностей (двусторонний припуск) – по формуле:

. (8)

. (8)

Здесь  высота неровностей профиля на предшествующем переходе; hi -1 - глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

высота неровностей профиля на предшествующем переходе; hi -1 - глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);  - суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе); e i, - погрешность установки заготовки на выполняемом переходе.

- суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности на предшествующем переходе); e i, - погрешность установки заготовки на выполняемом переходе.

2) допуск и параметры качества поверхности на конечном технологическом переходе ( Rz и h) принимают по чертежу детали, проверяя по нормативам возможность получения их выбранным способом обработки.

3) для серого и ковкого чугунов, а также цветных металлов и сплавов после первого технологического перехода и для стали после термической обработки при расчете припуска слагаемое h из формулы исключают. В конкретных случаях те или иные слагаемые, входящие в расчетные формулы для определения припусков на обработку, также исключают. Так исключают те погрешности,

которые не могут быть устранены при выполняемом переходе: например, при развертывании плавающей разверткой и протягивании отверстий смещение и увод оси не устраняются. Следовательно, минимальный припуск в этом случае

. (9)

. (9)

При шлифовании у заготовки после ее термической обработки поверхностный слой должен быть сохранен: следовательно, слагаемое hi -1 должно быть исключено из расчетной формулы:

. (10)

. (10)

4) отклонения расположения r ∑ необходимо учитывать у заготовок (под первый технологический переход); после черновой и получистовой обработки лезвийным инструментом (под последующий технологический переход); после термической обработки, если даже деформации не было. В связи с закономерным уменьшением отклонений расположения поверхностей при обработке за несколько переходов на стадиях чистовой и отделочной обработки ими пренебрегают.

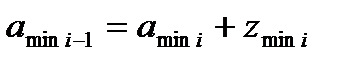

Порядок определения предельных промежуточных размеров по технологическим переходам и окончательных размеров заготовки следующий:

1) расчетные формулы для определения размеров наружных поверхностей

, (11)

, (11)

, (12)

, (12)

где  - минимальный (расчетный) припуск на сторону на выполняемый технологический переход;

- минимальный (расчетный) припуск на сторону на выполняемый технологический переход;

- минимальный (расчетный) припуск на обе стороны или по диаметру;

- минимальный (расчетный) припуск на обе стороны или по диаметру;

,

,  ,

,  и

и  - соответственно наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе;

- соответственно наименьшие и наибольшие предельные размеры, полученные на предшествующем технологическом переходе;

,

,  ,

,  и

и  - соответственно наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе.

- соответственно наименьшие и наибольшие предельные размеры, полученные на выполняемом технологическом переходе.

2) размеры элементарной поверхности определяются следующим образом.

Из чертежа детали берут и заносят в расчетную карту для конечного перехода наименьший для наружных (или наибольший для внутренних) поверхностей размер. Для переходов обработки наружных поверхностей наименьший размер рассчитывают прибавлением к наименьшему предельному размеру по чертежу припуска zmin. При обработке внутренних поверхностей расчетным размером является наибольший размер. Размер на предшествующем переходе определяют путем вычитания zmin.

Наименьшие (наибольшие) предельные размеры по всем технологическим переходам округляют увеличением (уменьшением) их до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие (наименьшие) предельные размеры определяют прибавлением (вычитанием) допуска к округленному наименьшему (из округленного наибольшего) предельному размеру. Находят фактические предельные значения припусков zmax как разность наибольших (наименьших) предельных размеров и zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого переходов (выполняемого и предшествующего переходов).

Общие припуски

определяют как сумму промежуточных припусков на обработку.

определяют как сумму промежуточных припусков на обработку.

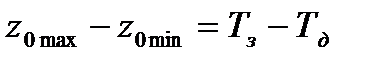

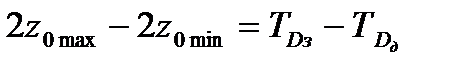

Правильность проведенных расчетов проверяют по формулам

, (13)

, (13)

, (14)

, (14)

, (15)

, (15)

. (16)

. (16)

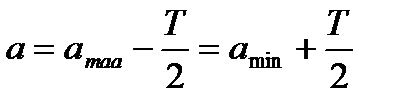

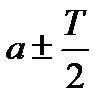

При необходимости находят номинальные размеры: для наружных поверхностей номинальный размер заготовки равен наибольшему размеру, т.е. а = атах на чертеже указывают атах - Т; для внутренних поверхностей номинальный размер заготовки равен наименьшему размеру, т.е. а = а min на чертеже указывают а min + Т.

Если допуск расположен симметрично относительно номинального размера, то

. (17)

. (17)

На чертеже указывают и  .

.

Рассмотрим методику аналитического расчета припусков для механической обработки на конкретном примере.

Исходные данные. Деталь «Стакан». Технические требования - диаметр 70h9, шероховатость Ra = 3.2 мкм. Материал детали – Сталь 45 ГОСТ 1050-88. Общая длина детали – 178 мм. Длина обрабатываемой поверхности – 86 мм. Метод получения заготовки - литьё в песчаную форму. Обработка производится в патроне на токарном станке 16К20. Требуется определить межоперационный и общий припуски и диаметральный размер заданной поверхности заготовки.

1. Назначаем технологический маршрут обработки:

- точение черновое

- точение чистовое

2. В графу 2 записываем элементарную поверхность детали и технологические переходы в порядке последовательности их выполнения.

3. Заполняем графы 3, 4 и 9 по всем технологическим переходам. Данные для заполнения граф 3 и 4 взяты из табл. П 1.11 и П 1.18, допуск (графа 9) на диаметральный размер штамповки взят из табл. П 1.1.

Для выполнения расчета промежуточных припусков при обработке указанной шейки вала аналогичным методом необходимо собрать данные: Rzi-1; Ti-1; ρi-1; εi; δi..

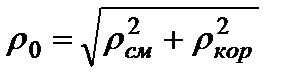

4. Суммарное значение пространственных погрешностей (графа 5) определяем по формуле при обработке наружной поверхности в патроне.

,

,  (18)

(18)

где ρсм – допускаемые погрешности по смещению осей фигур, штампуемых в разных половинах штампа (табл. П 1.16), тогда

ρсм = 900 мкм,

ρкор – общая кривизна заготовки, определяемая по формуле

ρкор =∆K·L3 , где ∆К – удельная допустимая кривизна, ∆К= 3 мкм/мм (табл. П 1.14)

Таблица 7 – Припуски аналитический метод.

|

| Маршрут обработки поверхности | Элементы припуска, мкм | Расчетный припуск,мкм | Расчетный Размер, мм | Допуск по Переходам,мкм | Предельные размеры, мм | Предельные припуски, мм | |||||

| Rzi-1 | Ti-1 | ρi-1 | εi | max | min | max | min | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | Наружная пов. Ø70-0,074 | |||||||||||

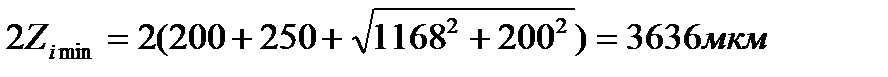

| Литьё | 200 | 250 | 1168 | 200 | 3636 | 76,4 | 740 | 77,14 | 76,4 | |||

| а | Точен. черн. | 50 | 50 | 70 | 200 | 3636 | 73,2 | 460 | 73,7 | 72,7 | 3,44 | 3,7 |

| б | Точен. чист. | 25 | 25 | 3 | 0 | 340 | 70 | 120 | 70,12 | 69,88 | 3,58 | 2,82 |

| ∑7,02 ∑6,52 | ||||||||||||

ρкор = 89,3 · 3= 268 мкм; то ρ0 = 1168мкм.

Величина остаточной кривизны после выполнения перехода обработки следует определить по формуле

ρ ост = Ку · ρ 0, (19)

где ρ0 – кривизна заготовки;

Ку – коэффициент уточнения (табл. П 1.21);

Ку = 0,06 – черновое точение;

Ку = 0,05 – чистовое точение.

Тогда ρ1 = 0,06 · 1168 = 70мкм

ρ2 = 0,05 · 70 = 3 мкм

Данные заносим в графу 5.

5. Погрешность установки заготовок (графа 6) в трехкулачковом самоцентрирующем патроне при черновом обтачивании εу1 =200мкм (табл. П 1.2); при чистовом обтачивании без переустановки - εу2 = 0

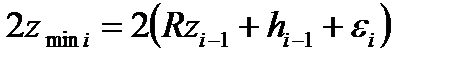

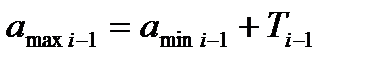

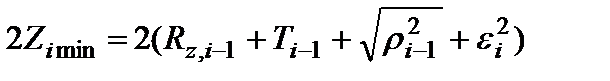

6. Расчет минимального припуска (графа 7) при обработке наружной поверхности штамповки в патроне производится по формуле:

, (20)

, (20)

для чернового точения:

,

,

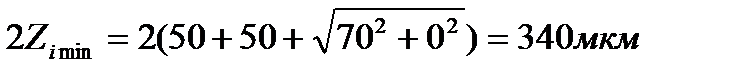

для чистового точения

,

,

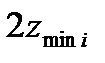

7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся в графу 8.

8. В графу 11 записываются размеры по всем технологическим переходам, округляя их увеличением до того же знака десятичной дроби, с каким задан допуск на размер для каждого перехода.

9. Наибольшие предельные размеры (графа 10) определяются путем прибавления допуска к округленному минимальному предельному размеру.

10. Предельные размеры припусков Zi max (графа 12) определяются как разность предельных максимальных размеров и Zi min (графа 13) – как разность предельных минимальных размеров предшествующего и выполняемого переходов.

11. Для определения общих припусков Z0 min и Z0 max суммируются соответствующие промежуточные припуски на обработку.

12. Выполняем проверку:

Тd3 – Тdд = ∑27max - ∑27min.

0,74-0,074=7,02-6,52.

4 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

4.1 Выбор технологических баз

Выбор технологических баз – это ответственный этап проектирования технологического процесса обработки резанием. Выбор баз связан с построением маршрута обработки заготовки. При выборе баз нужно представлять общий (укрупненный) план обработки заготовки, который на последующих этапах подвергается дальнейшей детализации и уточнению. Исходными данными при выборе баз являются рабочий чертеж детали, чертеж заготовки, технические условия на изготовление детали и заготовки.

При выборе баз необходимо учитывать дополнительное соображение: удобство установки и снятия заготовки, надежность и удобство ее закрепления в выбранных местах приложения сил зажима. По выбранным базам должны быть сформулированы требования к точности и шероховатости, а также предусмотрена необходимость повторной обработки для устранения возможной деформации от действия остаточных напряжений в материале заготовки.

Заготовку базируют на различные последовательно сменяемые обработанные поверхности. Часть этих поверхностей обрабатывают с установкой заготовки на необработанные базы, другую часть с установкой на обработанные поверхности. Выполнение отдельных операций обработки возможно с одновременным базирование на обработанные и необработанные поверхности.

Таблица 8 – Технологические базы

| Операции | Оборудование | Технологическая база |

| 020 Токарная | Токарно-винторезный станок 16К20 | Наружная поверхность Ø70h9 |

| 025 Токарная | Токарно-винторезный станок 16К20 | Наружная поверхность Ø138h9 |

| 030 Токарная | Токарно-винторезный станок 16К20 | Наружная поверхность Ø70h9 |

| 035 Токарная | Токарно-винторезный станок 16К20 | Наружная поверхность Ø138h9 |

| 045 Вертикально сверлильная | Вертикально-сверлильный станок 2Н150 | 4 отверстияØ10 |

| 050 Внутришлифовальная | Внутришлифовальный станок 3К228А | Внутреннюю поверхность Ø50H7 |

| 055 Внутришлифовальная | Внутришлифовальный станок 3К228А | Внутреннюю поверхностьØ74H8 |

| 060 Токарная | Токарно-винторезный станок 16К20 | Наружная поверхность Ø70h9 |

4.2 Выбор методов и последовательности обработки поверхностей на основе их требований к точности и качеству.

Для того что бы начать писать технологический процесс нужно выбрать методы и последовательности обработки поверхностей на основе их требований к точности и качеству, полученные данные сводим в таблицу 9.

Таблица 9 – Способы обработки поверхности

| № Поверхности | Размер | Шероховатость | Способы достижения |

| 1,13 | 178 | Ra 6.3 | Точение черновое Точение чистовое |

| 2 | 1,5x450 | Ra 1.6 | Точение черновое Точение чистовое |

| 3 | Ø138h9 | Ra 3.2 | Точение черновое Точение чистовое |

| 5 | 7 | Ra 6.3 | Точение черновое Точение чистовое |

| 7 | 36 | Ra 3.2 | Точение черновое Точение чистовое |

| 8 | Ø194 | Ra 6.3 | Точение черновое Точение чистовое |

| 9 | 44 | Ra 6.3 | Точение черновое Точение чистовое |

| 10 | Ø116 | Ra 6.3 | Точение черновое Точение чистовое |

| 11 | 86 | Ra 6.3 | Точение черновое Точение чистовое |

| 12 | Ø70h9 | Ra 3.2 | Точение черновое Точение чистовое |

| 14 | Ø50H7 | Ra 1.6 | Точение черновое Точение чистовое Внутришлифовальная обработка |

| 16 | Ø54H8 | Ra 1.6 | Точение черновое Точение чистовое Внутришлифовальная обработка |

| 18 | Ø71 | Ra 6.3 | Точение черновое Точение чистовое |

| 19 | Ø79 | Ra 6.3 | Точение черновое Точение чистовое |

| 21 | Ø74H8 | Ra 1.6 | Точение черновое Точение чистовое Внутришлифовальная обработка |

| 23 | Ø102 | Ra 6.3 | Точение черновое Точение чистовое |

| 25 | Ø108H9 | Ra 3.2 | Точение черновое Точение чистовое |

| 26 | Ø10 | Ra 6.3 | Сверлить 4 отверстия |

4.3 Составление технического маршрута обработки.

Выбор приспособления, режущего инструмента, измерительного инструмента

Судя по маршруту обработки и технологических возможностей, производим выбор приспособления, режущего и измерительного инструмента, все данные занесены в таблицу 11.

Для каждой операции нужно назначить приспособление, которое позволит добиться максимальной эффективности, при обработке детали и не помешает подводу режущего инструмента.

Таблица 10 –Технологический маршрут обработки

| № | Операция | Оборудование | Переход |

| 005 | Заготовительная | Получения заготовки путём литья | |

| 010 | Отжиг | ||

| 015 | Слесарная | Верстак | Зачистить поверхность детали |

| 020 | Токарно-Винторезная | 16К20 | Черновая обработка поверхностей: 1,2,3,4,5,6,7,8,17,18,19,20,21,22,23,24,25 |

| 025 | Токарно-Винторезная | 16К20 | Черновая обработка поверхностей: 9,10,11,12,13,14,15,16 |

| 030 | Токарно-Винторезная | 16К20 | Чистовая обработка поверхностей: 1,2,3,4,5,6,7,8,17,18,19,20,21,22,23,24,25 |

| 035 | Токарно-Винторезная | 16К20 | Чистовая обработка поверхностей: 9,10,11,12,13,14,15,16 |

| 040 | Вертикально-Сверлильная | 2H150 | Сверлить отверстия, выдерживая размер |

| 045 | Закалка | Закалка общая непрерывная в одной среде | |

| 050 | Внутришлифовальная | 3К228В | Шлифовать поверхности: 14,16 |

| 055 | Внутришлифовальная | 3К228В | Шлифовать поверхности: 21 |

| 060 | Токарно-Винторезная | 16К20 | Чистовая обработка поверхностей: 3,6,7,25 |

| 065 | Термическая обработка | Нанесения антикоррозийного покрытия | |

| 070 | Контрольная | Проверить размеры согласно чертежу |

4.4 Разработка операций и принятого варианта технического процесса.

Таблица 11- Технологический процесс

| Операция | Установ | Приспособление | Переход | Режущий Инструмент | Измерительный инструмент |

| 005 Заготовительная | Получение заготовки путём литья |

| |||

| 010 Отжиг | |||||

| 015 Слесарная | Тиски | Зачистить поверхность детали | Напильник | ||

| 020 Токарно-винторезная | А | Патрон трёх кулачковы-й | Установить и снять заготовку 1. Подрезать торец 1. Выдерживая размер, 3,5мм | Проходной отогнутый резец | ШЦ-1, ШЦ-2, угольник, калибр-пробка |

| 2.Точить наружную поверхность 3 выдерживая размер, Ø141,5мм на 35мм | Проходной отогнутый резец | ||||

| 3.точить канавку 5 выдерживая размеры, глубина 3 на ширину 7 | Канавачный резец | ||||

| 4.Точить наружную поверхность 8 выдерживая размер, Ø198мм на 13 мм | Проходной упорный резец | ||||

| 5.Расточить внутреннюю поверхность 18 выдерживая размеры Ø67,8 на 1,5мм | Проходной упорный резец | ||||

| 6.Расточить внутреннюю канавку 19 выдерживая размеры Ø75,8 на 2мм | Расточной канавочный резец | ||||

| 7.Расточить внутреннею поверхность 21 выдерживая размеры Ø70,8мм на 38мм | Проходной упорный резец | ||||

| 8. Расточить внутреннюю поверхность 23 выдерживая размеры Ø98,8мм на 21мм | Проходной упорный резец | ||||

| 9. Расточить внутреннюю поверхность 25 выдерживая размеры Ø104,8мм на 12мм | Проходной упорный резец | ||||

| 025 Токарно-Винторезная | Б | 1. Подрезать торец 13 выдерживая размер 3,5мм | Проходной отогнутый резец | ||

| 2.Точить наружную поверхность 12 выдерживая размеры Ø73,2мм на 87,2 мм | Проходной упорный резец | ||||

| 3. Точить наружную поверхность 10 выдерживая размеры Ø119,2мм на 45мм | Проходной упорный резец | ||||

| 4.Расточить внутреннюю поверхность 14 выдерживая размеры Ø47,8мм0 на 22мм | Проходной упорный резец | ||||

| 5.Расточить внутреннюю поверхность 16 выдерживая размеры Ø50,8мм на 77 | Проходной упорный резец | ||||

| 030 Токарно- Винторезная | А |

| Установить и снять заготовку 1. Снять фаску 2 на чисто, 1,5x450мм | Проходной отогнутый резец |

|

|

|

| 2.Точить наружную поверхность 3 на чисто, Ø140мм на 36мм | Проходной отогнутый резец | ||

| 3.точить канавку 5 на чисто, глубину 5 ширину7 | канавачный резец | ||||

| 4.Точить наружную поверхность 8 начисто, Ø194мм на 12мм | Проходной упорный резец | ||||

| 5.Расточить внутреннюю поверхность 18 начисто, Ø71мм на 3мм | Проходной упорный резец | ||||

| 6.Расточить внутреннюю канавку 19 начисто, Ø79мм на 4мм | Расточной канавачный резец | ||||

| 7.Расточить внутреннюю поверхность 21 начисто, Ø73,5мм на 28мм | Проходной упорный резец | ||||

| 8. Расточить внутреннюю поверхность 23 начисто, Ø102мм на 21мм | Проходной упорный резец | ||||

| 9. Расточить внутреннюю поверхность 25 начисто, Ø106,5 на 12мм | Проходной упорный резец | ||||

| 035 Токарно- Винторезная | Б | 1. Точить наружную поверхность 10 начисто, Ø116мм на 44мм | Проходной упорный резец | ||

|

|

| 2.Точить наружную поверхность 12 начисто, Ø70мм на 86мм | Проходной упорный резец | ||

| 3.Расточить внутреннюю поверхность 14 начисто Ø49,5 на 22мм | Проходной упорный резец | ||||

| 4.Расточить внутреннюю поверхность 16 начисто, Ø53,5мм на 77мм | Проходной упорный резец | ||||

| 040 Вертикально-Сверлильная | Кондуктор | Сверлить Отверстия выдерживая размер Ø10 | Спиральное сверло с коническим хвостиком | ||

| 045 Закалка | Печь | Закалка общая не прерывная в одной среде | |||

| 050 Внутришлифовальная | А |

| Шлифовать поверхность 14 выдерживая размер Ø50 |

| Нутромер |

| Шлифовать поверхность 16 выдерживая размер Ø54 | |||||

| 055 Внутришлифовальная | Б | Шлифовать поверхность 21 выдерживая размер Ø74мм | |||

| 060 Токарно-Винторезная |

| Патрон | Точить наружную поверхность 3 начисто, Ø138мм на 36мм | Проходной упорный резец | ШЦ-1, ШЦ-2, угольник, микрометр |

| Точить наружную поверхность 25 начисто , Ø108мм | Проходной упорный резец | ||||

| 065 Термическая обработка | Нанесение антикоррозийного покрытия | ||||

| 070 Контрольная | Проверить размеры согласно чертежу |

5 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Произведем расчеты для режимов резания при токарной обработке (операция; 020; 025; 030; 035; 060), сверлильной (операция 040), шлифовальной (операция 050; 055). Результаты расчетов сведены в таблицы.

5.1 Режимы резания при точении (020; 025; 030; 035).

1) Глубина резания t, мм: принимаем равной припуску обработки.

2) Подача S, мм/об: Принимаем согласно табличным данным.

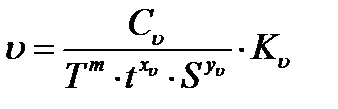

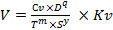

3) Скорость резания U, м/мин вычисляем по формуле:

(000)

(000)

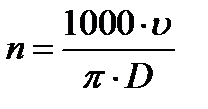

4) Частоту вращения детали при обработке n, об/мин вычисляем по

формуле:

(000)

(000)

5) Определяем основное время To, мин:

(000)

(000)

где L –длина рабочего хода инструмента, мм.

Аналогично данному алгоритму рассчитываем режимы резания на другие переходы и сводим результаты в таблицу 12.

Таблица 12 –Режимы резания при точении

| № Операции | Размеры | Глубина резания t, мм | подача S, мм/об | скорость V, м/мин | скорость вр. шпин. n, об/мин | основное время T0 |

| Операция 020 | ||||||

| 1 | 3,5 | 1 | 0,8 | 130,25 | 250 | 0,02 |

| 2 | Ø141,5 | 3,5 | 0,7 | 111,07 | 250 | 0,2 |

| 3 | Ø132 | 3 | 0,6 | 140,25 | 200 | 0,06 |

| 4 | Ø 198 | 4 | 0,8 | 99,47 | 160 | 0,09 |

| 5 | Ø67,8 | 3,2 | 0,6 | 134,12 | 630 | 0,007 |

| 6 | Ø75,8 | 3,2 | 0,6 | 119 | 500 | 0,01 |

| 7 | Ø70,8 | 3,2 | 0,6 | 111,16 | 500 | 0,12 |

| 8 | Ø98,8 | 3,2 | 0,6 | 97,72 | 315 | 0,1 |

| 9 | Ø104,8 | 3,2 | 0,7 | 103,65 | 315 | 0,05 |

| Операция 025 | ||||||

| 1 | 3,5 | 1 | 0,6 | 130,25 | 250 | 0,02 |

| 2 | Ø119,2 | 3,2 | 0,7 | 117,9 | 315 | 0,19 |

| 3 | Ø73,2 | 3,2 | 0,6 | 114,9 | 500 | 0,28 |

| 4 | Ø47,8 | 3,2 | 0,5 | 120,1 | 800 | 0,06 |

| 5 | Ø50,8 | 3,2 | 0,5 | 127,6 | 800 | 0,19 |

| Операция 030 | ||||||

| 1 | Ø140 | 1,5 | 0,1 | 219,8 | 500 | 0,72 |

| 2 | Ø128 | 2 | 0,1 | 150,6 | 465 | 0,2 |

| 3 | Ø194 | 4 | 0,1 | 191,88 | 315 | 0,4 |

| 4 | Ø71 | 3,2 | 0,1 | 178,35 | 800 | 0,04 |

| 5 | Ø79 | 3,2 | 0,1 | 198,44 | 800 | 0,05 |

| 6 | Ø73 | 2,2 | 0,09 | 229,22 | 1000 | 0,42 |

| 7 | Ø102 | 3,2 | 0,1 | 201,77 | 630 | 0,3 |

| 8 | Ø106,5 | 1,7 | 0,09 | 210,67 | 630 | 0,002 |

| Операция 035 | ||||||

| 2 | Ø116 | 3,2 | 0,1 | 182,12 | 500 | 0,88 |

| 4 | Ø70 | 3,2 | 0,1 | 109,9 | 500 | 1,72 |

| 6 | Ø49,5 | 1,2 | 0,09 | 246,16 | 1250 | 0,2 |

| 8 | Ø53 | 2,2 | 0,09 | 208,03 | 1250 | 0,7 |

| Операция 060 | ||||||

| 1 | Ø138 | 2 | 0,09 | 216,66 | 500 | 0,7 |

| 2 | 1,5x450 | 1,5 | 1 | 136,5 | 315 | 0,005 |

| 3 | Ø108 | 2,5 | 0,09 | 213,65 | 630 | 0,21 |

5.2 Режимы резания при сверлении (040).

1) Сверлить Ø10.

2) Подача S, мм/об: Принимаем согласно табличным данным.

3) Скорость резания V, м/мин вычисляем по формуле:

,

,

где Сv- коэффициент, учитывающий условия обработки;

m, q, y- показатели степени;

T- период стойкости инструмента;

t - глубина резания, мм;

S- подача, мм/об;

Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:

Кv = К мv · К пv · К иv, (000)

где Kmv- коэффициент, учитывающий влияние материала заготовки;

Knv- коэффициент, учитывающий состояние поверхности заготовки;

Kuv- коэффициент, учитывающий материал инструмента.

4) Частоту вращения детали при обработке n, об/мин вычисляем по формуле:

(000)

(000)

5) Определяем основное время To, мин:

, (000)

, (000)

где L –длина рабочего хода инструмента, мм.

По данному алгоритму рассчитываем режимы резания на сверление и сводим результаты в таблицу 13.

Таблица 13- Режимы резания при сверлении.

| № перехода | Размеры | Глубина t | подача S, мм/об | скорость Vф, м/мин | скорость вр. шпин. n, об/мин | основное время T0 |

| Операция 040 | ||||||

| 1-4 | Ø10 | 12 | 0,18 | 9,89 | 315 | 0,17 |

5.3 Режимы резания при внутреннем шлифовании (050;055)

1) Шлифовать Ø50.

2) Подача S, мм/об: Принимаем согласно табличным данным.

3) Скорость резания V, м/мин вычисляем по формуле:

, (000)

, (000)

где Сv- коэффициент, учитывающий условия обработки;

m, x, y, p- показатели степени;

T- период стойкости инструмента;

t - глубина резания, мм;

S- подача, мм/об;

d- диаметр обрабатываемой поверхности.

4) Частоту вращения детали при обработке n, об/мин вычисляем по формуле:

(000)

(000)

5) Определяем основное время To, мин:

, (000)

, (000)

где L –длина рабочего хода инструмента, мм.

По данному алгоритму рассчитываем режимы резания на сверление и сводим результаты в таблицу 14.

Таблица 14- Режимы резания при шлифовании

| № перехода | Размеры | подача S, мм/об | глубина резания t,мм | скорость Vф, м/мин | скорость враш. шпинделя n, об/мин | Основное время T0 |

| Операция 050 | ||||||

| 1 | Ø50 | 0,30 | 0.01 | 3.5 | 220 | 0.34 |

| 2 | Ø54 | 0.30 | 0.01 | 25.4 | 150 | 1.7 |

| Операция 055 | ||||||

| 1 | Ø74 | 0,30 | 0,01 | 34,85 | 150 | 0,84 |

Дата: 2019-12-10, просмотров: 279.