СОДЕРЖАНИЕ

Введение.......................................................................................................

1 Описание конструкции и назначение изделия

2 Технологический анализ чертежа детали

3 Анализ технологичности конструкции

4 Выбор метода изготовления заготовки

5 Разработка технологического маршрута

6 Расчет режимов резания

7 Расчёт технических норм времени

8 Пути совершенствования технологического процесса

Заключение

Список используемых источников

ВВЕДЕНИЕ

Машиностроение является ведущей и важнейшей отраслью народного хозяйства. Область применения машиностроительной продукции огромна - от военных объектов до сувениров. Любой предмет создается при помощи орудий труда, которые в свою очередь должны быть сначала изготовлены. Таким образом, ни одно производство не обходится без машин.

Для того чтобы постоянно удовлетворять растущие запросы производства, машиностроение на базе новейших достижений науки и техники должно непрерывно разрабатывать новые технологические процессы.

Непрерывные процессы совершенствования, унификации и автоматизации производства, обеспечивают всё более экономичное и безопасное производство.

Искусство организации производства обеспечения его низкой себестоимости заключается в умении выбрать такую последовательность комбинаций технологических процессов, начиная с заготовительных цехов и кончая сборкой, при которой продолжительность всего цикла производства и общая стоимость при заданном количестве были бы наименьшими.

Технический прогресс в машиностроении характеризуется не только улучшением конструкций машин, но и непрерывным совершенствованием технологии их производства. В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами живого и общественного труда изготовить машину, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. От принятой технологии производства во многом зависят долговечность и надежность работы выпускаемых машин, а также экономика их эксплуатации. Совершенствование технологии машиностроения определяется потребностями производства необходимых обществу машин. Вместе с тем развитие новых прогрессивных технологических методов способствует конструированию более совершенных машин, снижению их себестоимости и уменьшению затрат труда на их изготовление.

При выполнении работы требуется решить следующие задачи:

1) составить технологического процесса;

2) рассчитать режимы резания и технические нормы времени; и т.д.

Таблица 4 - Оценка количественных показателей технологичности конструкции

|

| Наименование коэффициента | Формула расчета | ||

Показатель

Таблица 5 - Оценка качественных показателей технологичности конструкции

| Наименование показателя | Степень соответствия данному показателю | |

| 1 | 2 | 3 |

| 1. | Нет ли в конструкции детали внутренние резьбы большого диаметра? | Нет |

| 2. | Имеются ли обрабатываемые поверхности под углом? | Нет |

| 3. | Позволяет ли форма отверстий растачивать их на проход с одной стороны или с двух сторон? | Да |

| 4. | Есть ли глухие отверстия? | Нет |

| 5. | Есть ли свободный доступ инструмента к обрабатываемым поверхностям? | Да |

ЗАКЛЮЧЕНИЕ

Поставленные перед нами задачи в контрольной работе была реализованы. В процессе выполнения работы имелись некоторые трудности, которые решались при помощи специализированной литературы и Интернета.

В работе были задействованы все аспекты проектирования. Она (задача) в себе объединяет все технологические переходы и операции, связанные с превращением из заготовки, в нужную деталь.

Расчёты режимов резания определяют не только все последующие технические решения технолога, но и, в конечном итоге, себестоимость изделия и экономическую целесообразность его изготовления. Это связано с тем, что одним из конечных результатов расчёта режимов резания является основное время на технологическую операцию, которое в совокупности со вспомогательным временем определяет поштучное и штучное время на изделие.

В этой работе мы приобрели необходимый опыт и навык по разработке технологического процесса, который может быть пригодится в будущем.

В результате выполненной контрольной работы были изучены методы проектирования в соответствии с данными технического задания.

В технологической части мной был разработан технологический процесс механической обработки детали «Стакан». Были проработаны такие вопросы как анализ технологичности конструкции детали; расчет режимов резания; техническое нормирование.

СОДЕРЖАНИЕ

Введение.......................................................................................................

1 Описание конструкции и назначение изделия

2 Технологический анализ чертежа детали

3 Анализ технологичности конструкции

4 Выбор метода изготовления заготовки

5 Разработка технологического маршрута

6 Расчет режимов резания

7 Расчёт технических норм времени

8 Пути совершенствования технологического процесса

Заключение

Список используемых источников

ВВЕДЕНИЕ

Машиностроение является ведущей и важнейшей отраслью народного хозяйства. Область применения машиностроительной продукции огромна - от военных объектов до сувениров. Любой предмет создается при помощи орудий труда, которые в свою очередь должны быть сначала изготовлены. Таким образом, ни одно производство не обходится без машин.

Для того чтобы постоянно удовлетворять растущие запросы производства, машиностроение на базе новейших достижений науки и техники должно непрерывно разрабатывать новые технологические процессы.

Непрерывные процессы совершенствования, унификации и автоматизации производства, обеспечивают всё более экономичное и безопасное производство.

Искусство организации производства обеспечения его низкой себестоимости заключается в умении выбрать такую последовательность комбинаций технологических процессов, начиная с заготовительных цехов и кончая сборкой, при которой продолжительность всего цикла производства и общая стоимость при заданном количестве были бы наименьшими.

Технический прогресс в машиностроении характеризуется не только улучшением конструкций машин, но и непрерывным совершенствованием технологии их производства. В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами живого и общественного труда изготовить машину, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. От принятой технологии производства во многом зависят долговечность и надежность работы выпускаемых машин, а также экономика их эксплуатации. Совершенствование технологии машиностроения определяется потребностями производства необходимых обществу машин. Вместе с тем развитие новых прогрессивных технологических методов способствует конструированию более совершенных машин, снижению их себестоимости и уменьшению затрат труда на их изготовление.

При выполнении работы требуется решить следующие задачи:

1) составить технологического процесса;

2) рассчитать режимы резания и технические нормы времени; и т.д.

Описание конструкции и назначение изделия

1. 1 Назначение и краткие сведения

Деталь "Стакан" используется в станкостроении, предназначена для точной установки валов, поэтому к ней предъявляются высокие требования по точности, по биению и шероховатости.

Деталь имеет цилиндрическую форму с фланцевой частью, предназначенной для крепления детали к стенке корпуса. В центральном отверстии имеются концентрично выполненные расточки, куда устанавливаются подшипники в которые запрессовываются концы вращающихся валов.

От качества изготовления стаканов зависит надёжность и долговечность работы изделий и поэтому совершенствованию технологии их изготовления постоянно уделяется самое серьёзное внимание.

Наибольшие габаритные размеры детали: наибольший наружный диаметр детали - 194, наименьший диаметр отверстия – 50H7, длина - 178.

Конструкция детали позволяет совместить технологическую и измерительную базы, использовать одни и те же базы на большинстве операций.

1.2 Определение типа производства

Основной характеристикой типа производства является коэффициент закрепления операций – Кз.о., равный отношению всех различных технологических операций, выполняемых или подлежащих выполнению в течении месяца в каком-либо подразделении механического цеха, к числу рабочих мест.

Определение типа производства производится методом укрепленного нормирования операций.

В данной работе выбран массовый тип производства, на основе годовой программы 1,2 млн штук и массы детали 0,85 кг.

Зависимость типа производства от программы выпуска (шт.) и массы изделия предоставлена в таблице 5.

Таблица 5 – Типы производства от программы выпуска

| Производство | Годовой объем выпуска деталей в шт. | ||

| Тяжелых m>100 кг | Средних m=10-100 кг | Мелких m до 10 кг | |

| Единичное | до 5 | до 10 | до 100 |

| Мелкосерийное | 5-100 | 10-200 | 100-500 |

| Среднесерийное | 100-300 | 200-500 | 500-5000 |

| Крупносерийное | 300-1000 | 500-5000 | 5000-50000 |

| Массовое | более 1000 | более 5000 | более 50000 |

Определение приблизительной нормы времени и расчет произведен в таблице 6.

Таблица 6 - Расчеты номинального и эффективного фонда времени

| № п/п | Составные части баланса | Количество дней |

| 1. | Календарный фонд времени | 365 |

| 2. | Количество нерабочих дней | 118 |

| 3. | Номинальный фонд времени | 247 |

| 4. | Неявки на работу, всего - очередной отпуск - учебный отпуск - выполнение гос. обязанностей - болезни | - |

| - | ||

| - | ||

| - | ||

| - | ||

| 5. | Эффективный фонд времени, дни. | 247 |

| 6. | Средняя продолжительность рабочего дня, час. | 8 |

| 7. | Эффективный фонд времени, час. | 1976 |

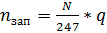

Формула для серийного производства:

, (7)

, (7)

где nзап – партия запускаемых деталей;

N – количество штук (годовая программа);

247 – число рабочих дней в году;

q – число дней запаса, в течение которого должны быть заготовлены детали (  дней).

дней).

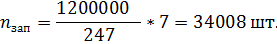

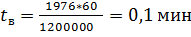

Формула для расчета такта выпуска:

, (8)

, (8)

где FD – действительный годовой фонд времени работы оборудования (=1976 ч);

N – число штук.

/шт

/шт

Дата: 2019-12-10, просмотров: 294.