ВВЕДЕНИЕ

В настоящее время деревообрабатывающая промышленность находится в кризисном состоянии. Это также коснулось и производства фанеры. Обращает на себя внимание практически полный износ зданий, сооружений. Особое место занимает изношенность оборудования, что влечет за собой нестабильность режимов обработки, снижение точности обработки. Вместе с тем наблюдаются сбои в поставках качественного сырья, что в свою очередь ведет к снижению качества выпускаемой продукции. Но, не смотря на это, фанера пользуется неубывающим спросом и, на данном этапе развития предприятие не может обеспечить всех покупателей продукцией (спрос удовлетворяется примерно на 70%). Поэтому встает вопрос о реконструкции и техническом перевооружении предприятия.

При разработке дипломного проекта использовались данные по ОАО “ФанДОК”.

Цель дипломного проекта состоит в следующем: в увеличении производственной мощности за счет частичной замены оборудования на более производительное; в разработке мероприятий по снижению расхода сырья на ОАО “ФанДОК”.

Задачами дипломного проекта являются: автоматизация и механизация технологического процесса изготовления фанеры; разработка мероприятий по охране труда и безопасности жизнедеятельности, охране окружающей среды; разработка оптимальной системы контроля качества продукции.

ОБОСНОВАНИЕ НЕОБХОДИМОСТИ РЕКОНСТРУКЦИИ

Обоснование необходимости реконструкции

На ОАО ”ФанДОК” по сравнению с другими предприятиями высока энергоемкость технологического процесса из-за использования открытых пропарочных бассейнов, дорогого тепла от городской ТЭЦ и неэкономичных роликовых сушилок с паровым обогревом. Помимо этого, отсутствие системы учета поступаемого сырья, отсутствие автоматического контроля над режимом ГТО, а также использование лущильных станков, не обеспечивающих стабильность режимов обработки вследствие полного износа, влекут за собой повышенный расход сырья. Мною в 3 разделе был проведен анализ расхода сырья и даны следующие рекомендации:

- автоматизация учета сырья с использованием весового способа определения объема поступившей партии сырья;

- автоматизация контроля за параметрами режима ГТО;

- замена лущильных станков на более точные финской фирмы “Raute”;

- замена сушильных камер на роликовые с сопловым дутьем “Babkok”;

- автоматизация сортировки шпона и фанеры

- автоматизация сборки пакетов и прессования фанеры.

Технологический раздел

Расчет производственной программы фанерного цеха

Расчет годового фонда рабочего времени

Расчет годового фонда рабочего времени выполняется исходя из количества дней в месяце, выходных и праздничных дней, а также дней, предусмотренных на капитальный и профилактический ремонт. Расчет годового фонда рабочего времени представлен в таблице 2.2.

Таблица 2.2.

Годовой фонд рабочего времени

| Месяцы | Количество дней | |||||

| в месяце | выход-ных | празднич-ных | на кап. ремонт | на профил. ремонт | рабочих | |

| январь | 31 | 8 | 2 | 21 | ||

| февраль | 28 | 8 | 20 | |||

| март | 31 | 9 | 1 | 21 | ||

| апрель | 30 | 8 | 22 | |||

| май | 31 | 9 | 3 | 19 | ||

| июнь | 30 | 9 | 21 | |||

| июль | 31 | 8 | 1 | 22 | ||

| август | 31 | 10 | 21 | |||

| сентябрь | 30 | 8 | 20 | 10 | ||

| октябрь | 31 | 8 | 23 | |||

| ноябрь | 30 | 10 | 1 | 19 | ||

| декабрь | 31 | 8 | 1 | 22 | ||

| Итого: | 365 | 103 | 9 | 20 | 233 | |

Расчет сырья и материалов для обеспечения бесперебойной работы цеха

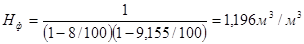

Расчет сырья проводится исходя из выхода готовой фанеры, количества отходов и потерь на технологических операциях. Выход шпона из чурака зависит от размеров и формы чураков, качества древесины, точности базирования чураков при установке их в лущильный станок, диаметра остающегося карандаша.

Основными видами технологических отходов в производстве фанеры являются шпон-рванина, карандаши, обрезки фанеры и шпона. Технологические потери имеют место в результате усушки и упрессовки фанеры.

Расчет нормы расхода сырья

Норма расхода сырья Н, м3/м3, на производство обрезной фанеры заданной марки

Н=Нс·Нс.ш.·Нш, (2.16)

где Нс — норма расхода сырья на изготовление сырого шпона, м3/м3;

Нс.ш. — норма расхода сырого шпона на изготовление сухого шпона, м3/м3;

Нш — норма расхода сырого шпона на изготовление обрезной фанеры заданной марки, м3/м3.

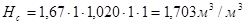

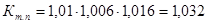

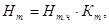

Норма расхода сырья на 1 м3 сырого шпона

Нс=Рс·К·Кп·Кл.я.·Кпр, (2.17)

где Рс — средневзвешенный нормативный расход березового сырья на 1 м3 сырого шпона, м3;

К — поправочный коэффициент на длину чураков (табл. 4.4. / 3 /);

Кл.я. — поправочный коэффициент на использование березового сырья с ложным ядром (табл. 4.6. / 3 /);

Кп — поправочный коэффициент на породу древесины (табл. 4.5. / 3 /), для березы Кп=1;

Кпр — поправочный коэффициент на отсутствие станков для поперечного ребросклеивания кускового шпона.

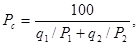

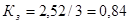

Средневзвешенный нормативный расход березового сырья на 1 м3 сырого шпона

(2.18)

(2.18)

где g1, g2 — удельный вес сырья соответственно 1 и 2 сортов в общем его объеме, %;

p1, p2 — нормативы расхода березового сырья в зависимости от его среднего диаметра соответственно 1 и 2 сортов (табл. 4.7. / 3 /);

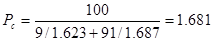

Береза

м3/м3;

м3/м3;

;

;

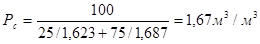

Ольха

;

;

;

;

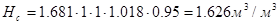

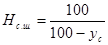

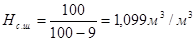

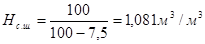

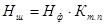

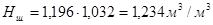

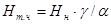

Норма расхода сырого шпона на 1 м3 сухого шпона

, (2.19)

, (2.19)

где у  — тангенциальная усушка шпона, % (табл. 4.8. / 3 /);

— тангенциальная усушка шпона, % (табл. 4.8. / 3 /);

Береза

;

;

Ольха

;

;

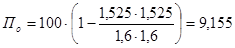

Норма расхода сухого шпона на 1 м3 обрезной фанеры

, (2.20)

, (2.20)

где Нф — нормативный расход сухого шпона на 1 м3 обрезной фанеры, м3;

Кт.п. — коэффициент, учитывающий технические потери и отходы на участках подготовки шпона и шлифования фанеры.

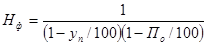

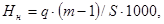

Нормативный расход сухого шпона на 1 м3 обрезной фанеры

, (2.21)

, (2.21)

где уп — упрессовка фанеры, %

По — отходы на обрезку фанеры по формату, %

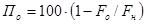

,% (2.22)

,% (2.22)

где Fo, Fн — соответственно площадь обрезной и необрезной фанеры, м2.

%

%

;

;

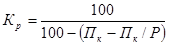

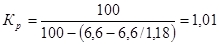

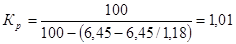

Кт.п.=Кр·Кп·Кш, (2.23)

где Кр — коэффициент, учитывающий потери и отходы при обработке неформатного шпона, используемого на фанеру;

Кп — коэффициент, учитывающий потери сухого шпона на ленты для начинки форматных листов шпона; (табл. 4.9. / 3 /),

Кш — коэффициент, учитывающий потери при шлифовке фанеры, (табл. 4.10 / 3 /),

(2.24)

(2.24)

где Пк — процент неформатного шпона шириной не менее 150 мм, используемого на производство фанеры, в составе всего сухого шпона;

Р — средний расход неформатного шпона на 1 м3 ребросклееного форматного или составленного из полос шпона при правильной организации работ по прирубке шпона, Р=1,18 м3.

Береза

;

;

Ольха

;

;

.

.

;

;

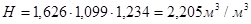

Норма расхода сырья на производство обрезной фанеры

Береза

;

;

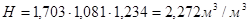

Ольха

;

;

Полученные данные представлены в таблице 2.6.

Таблица 2.6.

Нормы расхода сырья и шпона

| Марка фа-не-ры | Формат фанеры в обрезном виде, мм | Пооперационные нормы расхода, м3

| Н, м3 | ||||

| сырья на 1 м3 сыр. шпона, Нс | cух.шп. на 1 м3 обр.фане-pы, Нш | cыр.шп.на 1 м3 сух.шпона,Нс.ш. | |||||

| порода | длина | ширина | |||||

| ФК | береза | 1525 | 1525 | 1,626 | 1,234 | 1,099 | 2,205 |

| ФК | Ольха | 1525 | 1525 | 1,703 | 1,234 | 1,081 | 2,272 |

Расчет расхода смолы

Индивидуальная норма расхода жидкой смолы Нт, кг/м3, на производство фанеры заданной толщины и слойности определяется по формуле

(2.33)

(2.33)

где Нтч — чистый расход жидкой смолы, кг/м3,

Кт — коэффициент, учитывающий технологические потери смол, Кт=1,04.

, (2.34)

, (2.34)

где Нн — нормативный расход жидких синтетических клеев, кг/м3;

— содержание смолы в клее, мас.ч.;

— содержание смолы в клее, мас.ч.;

— суммарное содержание компонентов в клее, мас.ч.

— суммарное содержание компонентов в клее, мас.ч.

(2.35)

(2.35)

где q — нормативный расход клея на 1 м2 намазываемой поверхности шпона, г/м2;

m — количество слоев шпона в пакете;

S — толщина фанеры, м.

Нн(9)=110·(7–1)/0,009·1000=73,33 кг/м3;

Нн(10)=110·(9–1)/0,01·1000=88 кг/м3;

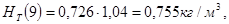

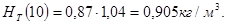

Чистый расход жидкой смолы

Нтч(9)=73,33·100/101=72,6 кг/м3;

Нтч(10)=88·100/101=87,13 кг/м3;

Индивидуальная норма расхода жидкой смолы

Нт(9)=72,6·1,04=75,5 кг/м3;

Нт(10)=87,13·1,04=90,6 кг/м3;

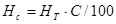

Индивидуальная норма расхода сухой смолы Нс, кг/м3, на производство фанеры заданной толщины и слойности

, (2.36)

, (2.36)

где С — концентрация жидкой смолы, %;

Нс(9)=75,5·66/100=49,83 кг/м3;

Нс(10)=90,6·66/100=59,8 кг/м3;

Норма расхода отвердителя – хлористого аммония

,

,

где  — содержание отвердителя в клее, мас.ч.

— содержание отвердителя в клее, мас.ч.

Нтч(9)=73,33·1/101=0,726 кг/м3;

Нтч(10)=88·1/101=0,87 кг/м3;

;

;

Результаты расчета представлены в таблице 2.8.

Таблица 2.8.

Потребность в компонентах клея на год

| Расход, кг | Толщина фанеры, мм | Итого | |

| 9 | 10 | ||

| Смола КФ-МТ-15 | |||

| В год | 1695539,136 | 3319473,83 | 5015012,966 |

| Отвердитель NН4Сl | |||

| В год | 16955,39 | 33158,1 | 50113,49 |

Разделка сырья на чураки

Фанерное сырье поступает на завод в кряжах кратной длины. Разделка кряжей на чураки является одной из важнейших технологических операций, определяющей рациональное использование сырья, клеевых материалов, оборудования. Индивидуальный раскрой ведется с обеспечением максимального выхода чураков при минимальном отходе древесины. Для выполнения данной операции применяется круглопильный балансирный станок собственного изготовления.

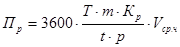

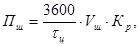

Производительность станка

; (2.41)

; (2.41)

где Т — время, за которое определяется производительность станка, ч;

m — количество чураков, получаемых из одного кряжа, шт;

— коэффициент использования рабочего времени станка;

— коэффициент использования рабочего времени станка;

t — время, затраченое на один рез, с; состоит из затрат времени на продвижение кряжа, опускание и подъем пилы, пиление (рис. 5.1. / 3 /);

p — количество пропилов, приходящихся на один кряж, с учетом торцовки и вырезки дефектных мест;

— объем чурака среднего диаметра, м3.

— объем чурака среднего диаметра, м3.

.

.

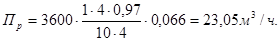

Потребное количество пильных станков

(2.42)

(2.42)

Принимаем один станок с коэффициентом загрузки

(2.43)

(2.43)

Лущение чураков

Часовая производительность лущильного станка фирмы «Рауте» в м3 сырого шпона

(2.44)

(2.44)

где Vш — выход сырого шпона из одного среднего по объему чурака, м3;

Кр — коэффициент использования рабочего времени;

— продолжительность цикла обработки одного чурака, с.

— продолжительность цикла обработки одного чурака, с.

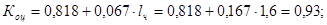

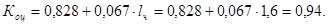

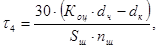

Продолжительность цикла разлущивания одного чурака τ состоит из следующих затрат времени, с

=

=  +

+  +

+  +

+  +

+  +

+  +

+  +

+  ; (2.45)

; (2.45)

где  — накатка, установка и центровка чурака в центрах шпинделей;

— накатка, установка и центровка чурака в центрах шпинделей;

— зажим чурака шпинделями;

— зажим чурака шпинделями;

— подвод суппорта к чураку на ускоренной подаче;

— подвод суппорта к чураку на ускоренной подаче;

— оцилиндровка и лущение чурака;

— оцилиндровка и лущение чурака;

— отвод суппорта на ускоренном ходу;

— отвод суппорта на ускоренном ходу;

— отвод зажимного шпинделя;

— отвод зажимного шпинделя;

— снятие карандаша со станка;

— снятие карандаша со станка;

— прочистка засоров между лущильным ножом и притяжной линейкой.

— прочистка засоров между лущильным ножом и притяжной линейкой.

Продолжительность установки чурака на лущильном станке при помощи центровочного устройства  =6 с.

=6 с.

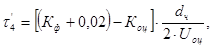

Продолжительность зажима чурака шпинделями станка, имеющими гидравлический привод

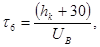

(2.46)

(2.46)

где hк — глубина внедрения центра кулачка в торец чурака;

Uн — скорость осевого перемещения наружных шпинделей (принимается из технической характеристики лущильного станка / /, Uн=70 мм/с)

30 — гарантийный зазор между острием центра кулачка и торцом чурака при разведенном положении шпинделей, мм.

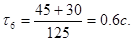

=(45+30)/70=1,07 с

=(45+30)/70=1,07 с

Продолжительность подвода суппорта к чураку на ускоренной подаче

(2.47)

(2.47)

где l — путь, который проходит суппорт на ускоренной подаче;

Uс — скорость ускоренной подачи суппорта (принимается по технической характеристике станка, Uс=88 мм/с).

τ3=60/88=0,68 с.

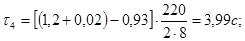

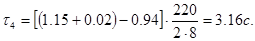

Продолжительность оцилиндровки и лущения чурака:

а) оцилиндровка чурака при поднятой прижимной линейке

(2.48)

(2.48)

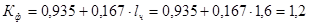

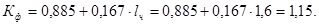

где Кф — коэффициент формы чурака;

Коц — коэффициент оцилиндровки чурака, учитывающий уменьшение диаметра чурака к началу выхода кускового шпона;

dч — диаметр чурака, мм;

Uоц — скорость оцилиндровочной подачи суппорта (принимается из технической характеристики станка, Uоц=8 мм/с);

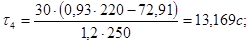

Береза

;

;

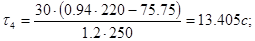

Ольха

Береза

;

;

Ольха

Береза

;

;

Ольха

б) лущение оцилиндрованного чурака

(2.49)

(2.49)

где dч — диаметр карандаша, мм;

— толщина получаемого шпона с учетом усушки, мм;

— толщина получаемого шпона с учетом усушки, мм;

— частота вращения шпинделей, мин (принимается из технической характеристики станка);

— частота вращения шпинделей, мин (принимается из технической характеристики станка);

Береза

Ольха

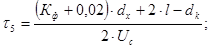

Затраты времени на отвод суппорта на ускоренной подаче после окончания лущения чурака

(2.50)

(2.50)

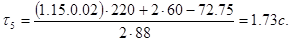

Береза

;

;

Ольха

Продолжительность отвода шпинделей

(2.51)

(2.51)

Операции отвода суппорта и шпинделей осуществляется одновременно. Таким образом, при определении продолжительности цикла τц следует учитывать продолжительность большей операции — либо  , либо

, либо  .

.

Продолжительность снятия карандаша и его удаления от станка составляет  =3 с. Продолжительность прочистки зазора между ножом и линейкой

=3 с. Продолжительность прочистки зазора между ножом и линейкой  =2 с.

=2 с.

Кроме указанных затрат времени, при расчете цикла обработки одного чурака следует предусматривать 1,5 с на включение различных механизмов станка

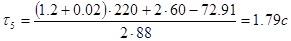

=4,5+1,07+0,68+3,99+13,405+1,79+2,5+1,5=29,435 с.

=4,5+1,07+0,68+3,99+13,405+1,79+2,5+1,5=29,435 с.

Vш=Рд.ш.·Vср.ч./100 (2.52)

Береза

Vш=63,66·0,066/100=0,042 м3

Ольха

Vш=63,71·0,066/100=0,042 м3

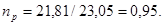

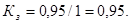

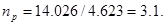

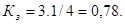

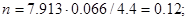

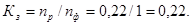

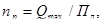

Потребное количество лущильных станков

, (2.53)

, (2.53)

где  — часовая потребность в сыром шпоне, м3, на программу (табл. 2.6.).

— часовая потребность в сыром шпоне, м3, на программу (табл. 2.6.).

Принимаем 4 лущильных станка «Рауте» с коэффициентом загрузки

2.5.4 Рубка ленты шпона на листы

Проверочный расчет пропускной способности ножниц

(2.54)

(2.54)

где  — длина, ширина, толщина листа сырого шпона соответственно, м;

— длина, ширина, толщина листа сырого шпона соответственно, м;

τ' — продолжительность рубки ленты шпона на листы, принимается 60–80% от продолжительности всего цикла обработки одного чурака, %;

τ — время, затрачиваемое на прохождение одного форматного листа шпона через ножницы и отрезку его от ленты, с;

Кр — коэффициент использования рабочего времени, Кр=0,95.

Сушка шпона

Для сушки шпона используется газовая сушилка с сопловым дутьем «Babkok».

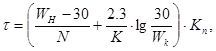

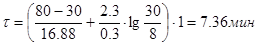

Продолжительность сушки лущеного шпона

(2.55)

(2.55)

где  и

и  — начальная и конечная влажность шпона,%;

— начальная и конечная влажность шпона,%;

30 — влажность шпона, соответствующая переходу от периода постоянной скорости сушки к периоду убывающей скорости;

N — скорость сушки в период постоянного ее значения, %/мин;

К — коэффициент продолжительности сушки в период убывающей скорости сушки, мин-1;

— коэффициент породы древесины шпона, для березы Кп=1.

— коэффициент породы древесины шпона, для березы Кп=1.

Значения N и К зависят от режима сушки, толщины шпона, направления потока воздуха.

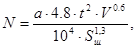

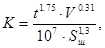

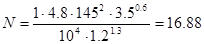

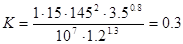

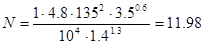

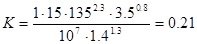

Для роликовых сушилок с сопловым дутьем

(2.56)

(2.56)

(2.57)

(2.57)

где t — средняя температура агента сушки, ч;

V — средняя скорость, м/с, принимается из технической характеристики сушилки;

Sш — толщина шпона, мм.

1.

;

;

;

;

2.

;

;

;

;

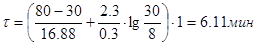

Береза

1.  ;

;

2.  ;

;

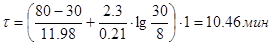

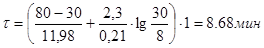

Ольха

1.  ;

;

2.  ;

;

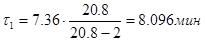

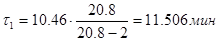

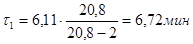

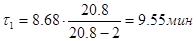

Продолжительность прохождения шпона через всю сушилку  , мин, включая секции охлаждения

, мин, включая секции охлаждения

; (2.58)

; (2.58)

где τ — продолжительность сушки шпона, мин;

L — общая рабочая длина сушилки, включая секции охлаждения, м;

l — длина секции охлаждения, м.

Береза

1.  ;

;

2.  ;

;

Ольха

1.  ;

;

2.  ;

;

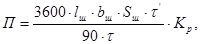

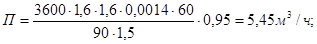

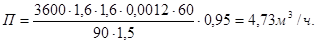

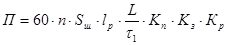

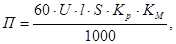

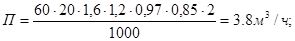

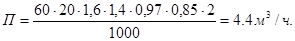

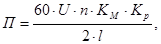

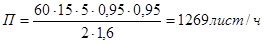

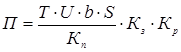

Часовая производительность сушилок П, м3 сухого шпона

; (2.59)

; (2.59)

где n — количество этажей сушилки;

Sш — толщина шпона, м;

— рабочая длина ролика, м;

— рабочая длина ролика, м;

Кп — коэффициент, учитывающий переход от сушки шпона одного вида к сушке шпона другого вида;

К3 — коэффициент, учитывающий заполнение сушилки по длине;

Кр — коэффициент использования рабочего времени сушилки.

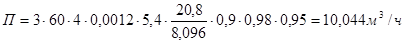

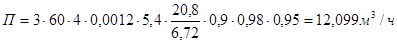

Береза

1.  ;

;

2.  ;

;

Ольха

1.  ;

;

2.  .

.

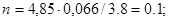

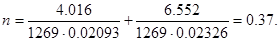

Количество сушилок на программу определяем по формуле

, (2.60)

, (2.60)

где  — часовая потребность в сухом шпоне, м3 (табл. 2.7.).

— часовая потребность в сухом шпоне, м3 (табл. 2.7.).

Береза

1.  ;

;

2.  ;

;

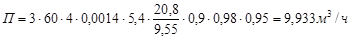

Ольха

1.  ;

;

2.  ;

;

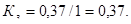

Принимаем 3 сушилки с коэффициентом загрузки

.

.

Сортирование шпона

Сортирование шпона производится с целью распределения его на группы по качественному признаку с учетом пороков древесины и дефектов обработки. Шпон для продукции общего назначения по ГОСТ 99–96 делится на пять сортов: из древесины лиственных пород — Е, I, II, III, IV.Качественный выход шпона из сырья представлен в таблице 2.10.

Таблица 2.10.

Качественный выход шпона из сырья

| Сорт сырья | Выход форматного шпона, % | ||||

| Е | I | II | III | IV | |

| 1 | 11,0 | 17,8 | 19,2 | 21,6 | 30,4 |

| 2 | 4,7 | 6,5 | 16,1 | 20,8 | 51,9 |

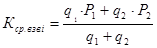

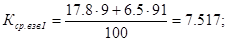

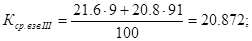

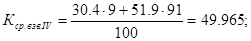

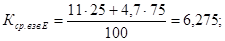

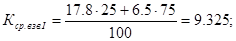

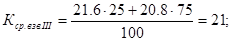

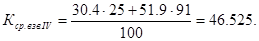

Средневзвешенный коэффициент сортности шпона определяется по формуле

, (2.61)

, (2.61)

где  — процентное соотношение сырья по сортам,% ;

— процентное соотношение сырья по сортам,% ;

— качественный выход форматного шпона по сортам (табл. 3.9.).

— качественный выход форматного шпона по сортам (табл. 3.9.).

Береза

;

;

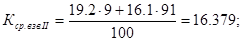

Ольха

Обработка кускового шпона

Кусковой шпон, получаемый в процессе лущения чураков и последующей обработки форматных листов, целесообразно использовать для внутренних и наружных слоев фанеры после соединения его в форматные листы. Ребросклеивание шпона обеспечивает повышение качества и сортировки фанеры и позволяет уменьшить трудозатраты при сборке пакетов.

Операция производится на линии ребросклеивания “Kuper”. Линия состоит из гильотинных ножниц для прирубки кромок кусков шпона, станка для поперечного ребросклеивания клеевой нитью и гильотинных ножниц для рубки непрерывной ленты шпона на форматные листы.

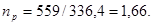

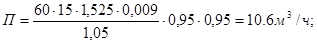

Производительность линии

(2.65)

(2.65)

где U — скорость подачи, м/мин;

S — толщина шпона, мм;

l— длина форматного листа шпона, м;

Kp — коэффициент использования рабочего времени;

Kм — коэффициент использования машинного времени;

1.  ;

;

2.

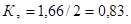

Потребное количество ребросклеивающих станков

(2.66)

(2.66)

1.

2.

Принимаем 1 линию «Kuper» с коэффициентом загрузки

Нанесение клея на шпон

Клей наносится контактным способом с помощью клеенаносящих станков вальцового типа КВ–20.

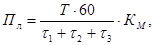

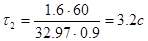

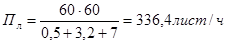

Производительность клеенаносящего станка Пл, лист/ч

(2.67)

(2.67)

где Т — время, за которое определяется производительность, мин;

— продолжительность подачи одного листа шпона в станок, с;

— продолжительность подачи одного листа шпона в станок, с;

— продолжительность прохождения одного листа шпона через станок, с;

— продолжительность прохождения одного листа шпона через станок, с;

— продолжительность укладки листа шпона в пакет, с;

— продолжительность укладки листа шпона в пакет, с;

— коэффициент использования машинного времени.

— коэффициент использования машинного времени.

(2.68)

(2.68)

где l — длина листа шпона, пропускаемого через станок, м;

- окружная скорость, мин

- окружная скорость, мин  ;

;

Кс — коэффициент проскальзывания листа шпона при его прохождении через клеенаносящие вальцы.

;

;

.

.

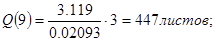

Количество листов шпона, подлежащих нанесению клея Q, лист/ч, определяется для всех толщин фанеры

(2.69)

(2.69)

где П — производительность клеильных прессов, м3/ч;

V — объем форматного листа фанеры, м3;

d — количество листов шпона, подлежащих нанесению клея, в одном листе фанеры.

;

;

;

;

Потребное количество станков

(2.70)

(2.70)

Принимаем 2 клеенаносящих вальцов КВ–20 на каждый пресс с коэффициентом загрузки

Обработка и упаковка фанеры

Выгруженную из клеильного пресса фанеру охлаждают, обрезают, сортируют, чинят, шлифуют, маркируют, упаковывают.

1. Обрезка фанеры. С целью придания фанере стандартных размеров и товарного вида, ее обрезают по кромкам. Данную операцию можно выполнять на круглопильных станках, имеющих от одной до четырех тел. Для обрезки фанеры применяют два двухпильных станка FS-1, устанавливая их под углом 90˚ друг к другу.

Производительность двухпильного станка П, лист/ч при условии обрезки фанеры со всех сторон определения по формуле

(2.71)

(2.71)

где U — скорость подачи, м/мин (принимается из технической характеристики, U=10–50 м/мин);

n — количество листов фанеры в пачке;

l — длина обрезного листа, м.

.

.

(2.72)

(2.72)

Принимаем 1 линию обрезки, включающую 2 станка FS-1 с коэффициентом загрузки

2. Сортировка фанеры. По ГОСТ 3916.1–96 «Фанера общего назначения с наружными слоями из шпона лиственных пород» в зависимости от качества шпона фанеры подразделяется на сорта: Е/I, I/II, II/III, III/IV, IV/IV.

Сортовой выход фанеры определяется из соотношения сортов шпона, его подбора для наружных и внутренних слоев. Расчет сортового выхода фанеры в таблицах 2.11.–2.12.

Таблица 2.11.

Сортовой выход фанеры (береза)

| Сорт фанеры | Процентное соотношение шпона по сортам | Итого выход фанеры, % | Сортовой перепад | Выход фанеры | ||||||

| Е | I | II | III | IV | – | + | % | м3 | ||

| Е/I | 5,267 | 5,267 | 10,534 | 0,527 | 10,007 | 1611,6 | ||||

| I/II | 2,25 | 2,25 | 4,5 | 0,225 | 0,527 | 4,802 | 773,36 | |||

| II/III | 14,129 | 14,129 | 28,258 | 1,413 | 0,225 | 27,071 | 4359,8 | |||

| III/IV | 6,743 | 6,743 | 13,486 | 0,673 | 1,413 | 14,226 | 2291,1 | |||

| IV/IV | 43,222 | 43,222 | 2,16 | 0,673 | 41,734 | 6721,2 | ||||

| Итог | 5,267 | 7,517 | 16,379 | 20,872 | 49,965 | 100 | 2,16 | 97,84 | 15757 | |

Таблица 2.12

Сортовой выход фанеры (ольха)

| Сорт фанеры | Процентное соотношение шпона по сортам | Итого выход фанеры, % | Сортовой перепад | Выход фанеры | ||||||

| Е | I | II | III | IV | – | + | % | м3 | ||

| Е/I | 6,275 | 6,275 | 12,55 | 0,627 | 11,92 | 4479,3 | ||||

| I/II | 3,05 | 3,05 | 6,1 | 0,305 | 0,627 | 6,42 | 2412,5 | |||

| II/III | 13,825 | 13,825 | 27,65 | 1,382 | 0,305 | 26,57 | 9984,5 | |||

| III/IV | 7,175 | 7,175 | 14,35 | 0,717 | 1,382 | 15,01 | 5642,4 | |||

| IV/IV | 39,35 | 39,35 | 1,967 | 0,717 | 38,1 | 14317 | ||||

| Итог | 6,275 | 9,325 | 16,875 | 21 | 46,525 | 100 | 1,967 | 98,02 | 36836 | |

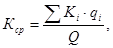

Средний коэффициент сортности изготовленной фанеры

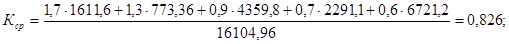

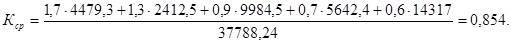

(2.73)

(2.73)

где  - коэффициент сортности, установленный для фанеры данного сорта и толщины;

- коэффициент сортности, установленный для фанеры данного сорта и толщины;

- объем фанеры данного сорта,

- объем фанеры данного сорта,

Береза

Ольха

3. Шлифование фанеры. Производительность двухстороннего шлифовального станка П, м3/см

, (2.74)

, (2.74)

где Т – время, за которое определяется производительность, мин;

U – скорость подачи материала в станке, м/мин;

b, S – ширина и толщина фанеры соответственно, м;

Кп - коэффициент, учитывающий повторный пропуск фанеры через станок, Кп = 1,05;

Кз - коэффициент заполнения станка, Кз = 0,93;

Кр - коэффициент использования рабочего времени, Кр = 0,96.

Расчет ведется по фанере толщиной 9 мм

Потребное количество станков

, (2.75)

, (2.75)

где Qф – количество фанеры, подлежащей шлифованию, м3/см (принимаем по таблице 2.7).

nр =

Принимаем количество двухсторонних шлифовальных станков nпр = 1.

Коэффициент загрузки

Кз =  .

.

Сводная ведомость оборудования представлена в таблице 2.13.

Таблица 2.13.

Сводная ведомость оборудования

| Наименование оборудования | Марка | Количество, ед. | Коэффициент загрузки |

| Лущильный станок | 3VKKT | 4 | 0.78 |

| Сушильная камера | “Babkok” | 3 | 0.84 |

| Линия сортировки шпона | ЛСШ | 2 | |

| Шпонопочиночный станок | ПШ-2 | 8 | 0,89 |

| Линия ребросклеивания | “Kuper” | 1 | 0,22 |

| Клеевые вальцы | КВ-20 | 6 | 0,83 |

| Гидравлический пресс | ДА4438 | 3 | 1,0 |

| Веерная камера охлаждения | 3 | 1,0 | |

| Обрезной станок сдвоеный | FS-1 | 1 | 0,37 |

| Линия сортировки фанеры | 2 | ||

| Шлифовальный станок | “Rauma-Repola” | 1 | 0.36 |

| Итого | 34 |

2.6 Генеральный план

ОАО “ФанДОК” находится в северо-восточной части города Бобруйска Могилевской области примерно в семи километрах от железнодорожной станции Бобруйск. Промплощадка предприятия расположена на правом берегу реки Березины. С железнодорожной магистралью промплощадка связана подъездной железнодорожной веткой нормальной колеи, примыкающей к магистрали на станции Бобруйск.

По этой ветке осуществляется снабжение комбината материалами и частично сырьем, а также отправка готовой продукции. Питьевой водой комбинат обеспечивается городским водопроводом. Производственной водой комбинат обеспечивается через насосную станцию из реки Березина. Вся водопроводная сеть закольцована.

Рельеф площадки сравнительно спокойный с незначительным колебанием абсолютных отметок в пределах от 149,00 до 155,50 м.

Естественным основанием под сооружениями на площадке служат пески и суглинки. По мехсоставу рассматриваемые суглинистые грунты относятся к группе сильно опесчаненых легких и средних суглинков. Глубина промерзания грунта зимой составляет 1,1 м.

Район строительства предприятия относится к умеренному климатическому поясу с умеренно-континентальным типом климата. Среднегодовая температура составляет 6,5°С. Самый холодный месяц – январь (средняя температура - 6°С), самый теплый – июль (средняя температура - +18°С).

Преобладающее направление ветров: юго-западный и западный. Величина скоростного напора ветра 30 кг/м  .

.

Предприятие относится ко II санитарному классу. Санитарно-защитная зона составляет 100 м.

В качестве транспортных средств используются консольно-козловые краны, бревнотаски, электро- и автопогрузчики.

ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

Целью исследований является анализ данных о породном и сортовом составе поступающего на ОАО ”ФанДОК” сырья и разработка мероприятий по снижению расхода сырья.

Исходные данные приведены в таблице 3.1.

Таблица 3.1

Исходные данные

| Показатель | 1999 | 2000 | 2001 | 2002 |

| Породный состав сырья | ||||

| береза | 77,2 | 63,29 | 54,3 | 53,65 |

| ольха | 14 | 25,41 | 26,8 | 35,6 |

| осина | 7,7 | 11,16 | 15,5 | 10,189 |

| сосна | 1,1 | 0,147 | 3,3 | 0,561 |

| Сортовой состав сырья | ||||

| береза I c. II c. | 7,8 92,2 | 6,46 93,54 | 18,5 81,5 | 8,5 91,5 |

| ольха I c. II c. | 22,68 77,32 | 23,64 76,36 | 42 58 | 25,29 74,71 |

| осина I c. II c. | 20,6 79,4 | 15,85 84,15 | 12,9 87,1 | 21,65 78,35 |

| сосна I c. II c. | 20,3 79,7 | 27,75 72,25 | 35,8 64,2 | 44,65 55,35 |

Для математической обработки данных о породном и сортовом составе сырья, поступающего на предприятие, был использован ПК с пакетом программ Microsoft Office программа Microsoft Excel, метод обработки МНК. Результаты обработки представлены в виде графиков.

Проанализировав полученные зависимости, мною сделаны ряд выводов:

- объемы поставок березового и ольхового сырья являются преобладающими;

- снижение объемов поставок березового сырья, причем к 2004 году объемы поставок ольхового сырья могут стать больше объемов поставок березового сырья;

- увеличение объемов поставок осинового сырья;

- увеличение в общем объеме поставок березы и ольхи сырья I сорта.

В качестве рекомендаций по снижению расхода сырья на ОАО”ФанДОК” мною предложены следующие мероприятия:

1. Автоматизация учета фанерного сырья на предприятии с помощью установки вагонных весов РС150Ц13В для взвешивания сырья, поступающего железнодорожным транспортом, и механических весов для взвешивания сырья, поступающего автотранспортом;

2. Автоматизация процесса ГТО;

3. Замена существующих лущильных станков на финские “Raute”;

4. Замена сушильных камер на камеры с сопловым дутьем “Babkok”;

5. Автоматизация процесса сборки пакетов и склеивания фанеры;

6. При сортировании шпона и фанеры предусмотрены полуавтоматические линии сортировки.

Автоматизация производства

Перед фанерной промышленностью стоит задача развития механизации и автоматизации технологических процессов производства фанеры.

Учитывая недостатки производственного процесса изготовления фанеры на предприятии ОАО “ФанДОК” нами предусмотрено внедрение автоматических систем управления и контроля на участках приемки сырья, ГТО и склеивания. Данные системы позволят повысить качество выпускаемой продукции, освободить рабочих от тяжелых физических нагрузок, а также улучшить условия труда.

Участок приемки сырья

На этом участке АСУ выполняет задачу автоматизации учета поступаемого сырья с использованием весового способа определения объема партии сырья. Для сырья, поступающего железнодорожным транспортом, используются вагонные весы РС 150Ц13В. Для сырья, поступающего автотранспортом, - механические весы 2РС-30Д24АС.

Участок склеивания фанеры

На предприятии технологический процесс склеивания осуществляет комплексная механизация и автоматизация работ на участке сборки пакетов, загрузки и выгрузки фанеры из пресса.

Линия горячего прессования управляется с пульта управления. Схема управления обеспечивает два режима работы – ручной и автоматический – путем изменения положения рукоятки переключателя пульта управления типа ПУ-041/20.

Таким образом, все регулируемые параметры технологического процесса по производству фанеры постадийно с использованием АСУ можно представить в виде таблицы 2.13.

Таблица 2.13

Регулируемые параметры АСУ

| Участок или операция | Регулируемые параметры |

| Гидротермическая обработка сырья | Температура в бассейне |

| Склеивание фанеры | Температура плит пресса Давление прессования Время прессования |

Мероприятия по охране труда

Контроль производства

Выпуск продукции высокого качества — одна из основных задач предприятий, включающая в себя вопросы, связанные с состоянием используемого оборудования и контрольно-измерительных приборов, совершенством технологии изготовления фанеры и регламентирующей ее документации, систематическим анализом причин появления дефектов в готовой продукции, квалификацией исполнителей и работников отдела технического контроля и т.д.

Один из факторов, способствующий повышению качества готовой продукции – эффективный производственный контроль, включающий в себя входной контроль исходного сырья и материалов, операционный контроль на всех стадиях изготовления продукции и приемочный контроль качества.

Система контроля качества сырья и материалов представлена в таблице 7.1.

Готовая продукция должна соответствовать требованиям, приведенным в таблице 7.2

Таблица 7.1

Схема контроля производства

| № п/п | Наименование контролируемой стадии | Параметры контроля | Частота снятия показаний | Нормативная величина контролируемых параметров |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Гидротермическая обработка | – температура воды в бассейне; | 2 раза в смену | ±5˚С |

| – время ГТО сырья; | ежесменно | Не более ±0,5 ч. | ||

| – качество ГТО. | ежесменно | — | ||

| Температуру воды в бассейне и продолжительность проварки сырья регистрировать в журнале | Постоянно | — | ||

| 2. | Раскряжевка сырья | – размер чураков по длине; | 2 раза в смену | ±3 см |

| перпендикулярность продольной оси чурака (косорез) | 2 раза в смену | ±2 не более 1 см | ||

| 3. | Заточка инструмента | – параметры режущего инструмента | 1 раз в смену | — |

| 4. | Лущение шпона | – правильность установки ножа и прижимной линейки | После каждой замены инструмента | — |

| – центровка | 1 раз в смену | — | ||

| – толщина и размеры листов шпона | 2–3 раза в смену | l=(1300:3750)±5 (150:750)±10 Sш=(1,25:4,0)± 0,10 | ||

| – качество лущения | 2–3 раза в см. | — | ||

| – диаметр карандашей | 2–3 раза в см. | ±3 мм | ||

| – косина листа | 2–3 раза в см. | Не должна превышать 5 мм на 1 м длины кромки листа. | ||

| 5. | Сушка шпона | – влажность шпона | 1 раз в см. | 6±2% |

| – давление пара | Постоянно | |||

| – температура в сушилке | 1 раз в неделю | |||

| – время прохождения шпона | 1 раз в неделю | |||

| – качество сушки | постоянно | — | ||

| 6. | Клейка фанеры | – расход клея на 1 м2 намазываемой поверхности | 1 раз в смену | |

| – сборка пакетов в соответствии ГОСТ 3916.1–96 ГОСТ 3916.2–96 | постоянно | — | ||

| – время загрузки | постоянно | |||

| – подъем давления | постоянно | |||

| – выдержка в прессе | постоянно | |||

| – температура | постоянно | |||

| 7. | Обрезка фанеры | – размер | 2 раза в смену | (1525х1525)±4мм |

| – качество | 2 раза в смену | — | ||

| – косина | 2 раза в смену | Не должна превышать 2 мм на 1 м длины кромки листа | ||

| 8. | Шлифовка фанеры | – качество | постоянно | — |

| –толщина | постоянно | Предельное отклонение для шлиф. фанеры +(0,2+0,03*Sф) –(0,4+0,03*Sф) где Sф — номинальная толщина фанеры | ||

| 9. | Качество сортировки | — | постоянно | — |

| 10. | Качество починки | — | постоянно | — |

| 11. | Упаковка фанеры | – качество упаковки | 1 раз в смену | — |

| 12. | Маркировка фанеры | – приспособление и материалы для маркировки | постоянно | — |

Таблица 7.2.

Приемочный контроль качества фанеры

| Контролируемый параметр | Способ измерения |

| Толщина фанеры Разнотолщинность Длина и ширина фанеры Измерение пороков древесины и дефектов обработки Отклонение от прямолинейности кромок листа фанеры Косина | Измеряется на расстоянии не менее 25 мм от кромок и посредине каждой стороны листа толщиномером, соответствующим ГОСТ 6507, с ценой деления не более 0,1 мм. За фактическую толщину листа принимается среднее арифметическое значение результатов четырех измерений Разность между наибольшей и наименьшей толщиной четырех измерений Измеряется в двух точках параллельно кромкам на расстоянии не менее 100 мм от кромок металлической рулеткой, соответствующей ГОСТ 7502-80, с погрешностью измерения - 1мм. За фактическую длину (ширину) листа принимается среднее арифметическое значение результатов измерений. Визуально по ГОСТ 30427 Определяется измерением максимального зазора между кромкой листа и кромкой металлической линейки. Замер производится щупом (ГОСТ 8925) с погрешностью 0,2 мм. Измерение по ГОСТ 30427 |

ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

Проект реконструкции предусматривает частичную замену ныне действующего оборудования предприятия ОАО ”ФанДОК” на более производительное с увеличением объема производства. Годовой выпуск продукции до реконструкции составлял 36,5 тыс. м3 фанеры в год.

План по труду и заработной плате

Таблица 8.7

Расчет отходов

Расчет отходов получаемых в процессе производства фанеры представлен в таблице 7.11.

Таблица 8.11

Расчет отходов производства фанеры

| Показатели | Количество | Использование | ||

| процентов | м3 | технологическое | топливо | |

| Всего сырья | 100 | 120889,2 | ||

| Выход фанеры | 44,4 | 53683,2 | ||

| Отходы и потери: | ||||

| шпон-рванина | 26,6 | 32156,5 | 32156,5 | |

| карандаш | 10 | 12088,9 | 12088,9 | |

| усушка, упрессовка | 9 | 10880 | ||

| при обрезке фанеры | 10 | 12088,9 | 12088,9 | |

| Всего отходов и потерь | 55,6 | 67214,4 | 44245,4 | 12088,9 |

| Цена за 1 м3отходов, руб. | 600 | 200 | ||

| Стоимость отходов, руб. | 265547240 | 2417780 | ||

Таблица 8.12

Расчет амортизационных отчислений

| Группа ОПФ | Стоимость ОПФ, тыс. руб. | Норма амортизации, процентов | Сумма амортиза-ционных отчисле-ний, тыс. руб. |

| Здания | 0 | 2,5 | 0 |

| Сооружения | 0 | 4,0 | 0 |

| Рабочие машины и оборудование | 1712561 | 15 | 256884,1 |

| Силовые машины и оборудование | 349,2 | 10 | 34,9 |

| Передаточные устройства | 0 | 1 | 0 |

| Измерительные и регулирующие приборы | 1389,7 | 20 | 277,9 |

| Транспортные средства | 26985,4 | 15 | 4047,8 |

| Инструмент | 1597 | 20 | 319,4 |

| Инвентарь | 1064,6 | 20 | 212,9 |

| Итого | 261777,1 |

Смета цеховых расходов

Расходы по содержанию зданий и сооружений составляют 2 % от их стоимости; расходы на текущий ремонт зданий и сооружений – 3 % от их стоимости; расходы по охране труда принимаем из расчета 3000 руб. на одного рабочего (основных и вспомогательных) и составляют

30000·387=11610 тыс. руб.

Расходы по рационализации и изобретательству принимаем 10000 руб. на одного рабочего

10000·387=3870 тыс. руб.

Затраты на возмещение износа малоценного и быстроизнашивающегося инвентаря составляют

9000·387=3483 тыс. руб.

Прочие расходы составляют 10 % от зарплаты цеховых вспомогательных рабочих. Расчет сметы цеховых расходов приведен в таблице 8.14.

Таблица 8.14

Смета цеховых расходов

| Статьи расходов | Сумма, тыс. руб. |

| 1. Содержание цехового персонала | |

| 1.1. Заработная плата руководителей, специалистов и служащих | 39628,8 |

| а) отчисления на социальное страхование | 13870,1 |

| б) чрезвычайный налог и отчисления в фонд занятости | 1981,4 |

| 1.2. Заработная плата цеховых вспомогательных рабочих | 27126,8 |

| а) отчисления на социальное страхование | 9494,4 |

| б) чрезвычайный налог и отчисления в фонд занятости | 1356,3 |

| 2. Содержание зданий и сооружений | 1000 |

| 3. Текущий ремонт зданий и сооружений | 1200 |

| 4. Амортизация зданий, сооружений и инвентаря | 0 |

| 5. Расходы по охране труда | 11610 |

| 6. Расходы на рационализацию и изобретательство | 3870 |

| 7. Возмещение износа малоценного и быстроизнашивающегося инструмента и инвентаря | 3483 |

| 8. Прочие расходы | 2712,7 |

| Итого | 117333,5 |

Общезаводские расходы принимаем укрупненно в размере 60 % от заработной платы основных производственных рабочих

тыс. руб.

тыс. руб.

Калькуляция продукции

На основании произведенных расчетов составляем калькуляцию себестоимости фанеры, которая приведена в таблице 8.15.

Таблица 8.15

Калькуляция себестоимости фанеры

| Статьи затрат | На годовую программу, тыс. руб. | На 1м3 выпускаемых плит, тыс. руб. |

| Сырье | 4546500 | 84,7 |

| Возвратные отходы | 265547,24 | 4,9 |

| Сырье за вычетом возвратных отходов | 4280952,76 | 79,8 |

| Материалы | 1837300 | 34,2 |

| Основная и дополнительная зарплата производственных рабочих | 500266,7 | 9,3 |

| Отчисления на социальное страхование | 175093,3 | 3,3 |

| Чрезвычайный налог и отчисления в фонд занятости | 25013,3 | 0,5 |

| Расходы по содержанию оборудования | 3419900 | 63,7 |

| Цеховые расходы | 117333,5 | 2,2 |

| Общезаводские расходы | 12265,2 | 0,23 |

| Производственная себестоимость товарной продукции | 10368124,8 | 193,15 |

| Внепроизводственные расходы (8% от производственной себестоимости) | 829450 | 15,45 |

| Полная себестоимость | 11197574,8 | 208,6 |

Таблица 8.16

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Куликов В.А., Чубов А.Б. Технология клееных материалов и плит. – Москва: Лесная промышленность, 1984. – 340 с.

2. Справочник по производству фанеры. – Москва: Лесная промышленность, 1984. – 430 с.

3. Вахранев Г.С., Бучнева Е.А. Технология клееных материалов и плит. Методические указания к курсовому и дипломному проектам. – Минск: БГТУ, 1999. – 42 с.

4. Минич Л.А., Болтовский В.С. Методическое пособие по курсу “ Охрана труда”. – Минск: БТИ, 1986. – 65 с.

5. Сацура В.М., Челноков А.А. Вопросы охраны труда в дипломных проектах. – Минск: БГТУ, 2000. – 37 с.

6. Отлев И.А. Справочник по производству древесно-стружечных плит. – Москва: Лесная промышленность, 1990. – 382 с.

7. ГОСТ 3916 – 96 “Фанера клееная”.

8. СТБ 11.0.02 ССПБ. Пожарная безопасность. Общие требования и определения. – Минск: Белстандарт, 1995.

9. Категория помещений и зданий по взрывоопасной и пожарной опасности. НПБ 5-99. Минск: Минстройархитектура РБ, 2000.

10. СНиП 2.09.04. Административные и бытовые здания. – Москва: ЦИТП Госстроя, 1988.

11. СНиП 2.04.05. Отопление, вентиляция и кондиционирование воздуха. – Москва: ЦИТП Госстроя, 1987.

12. СНиП 2.04.03. Внутренний водопровод и канализация зданий. – Москва: ЦИТП Госстроя, 1986.

13. СНБ 2.04.05. Естественное и искусственное освещение. – Минск: Минскстройархитектура, 1998.

14. ГОСТ 12.2.124. Классификация и маркировка оборудования.

15. ГОСТ 3.11.20. Требования и классификация деревообрабатывающего оборудования.

16. Стандарт предприятия. Проекты (работы) дипломные. Требования и порядок подготовки, представления к защите и защиты. – Минск: БГТУ, 2002. – 159 с.

ВВЕДЕНИЕ

В настоящее время деревообрабатывающая промышленность находится в кризисном состоянии. Это также коснулось и производства фанеры. Обращает на себя внимание практически полный износ зданий, сооружений. Особое место занимает изношенность оборудования, что влечет за собой нестабильность режимов обработки, снижение точности обработки. Вместе с тем наблюдаются сбои в поставках качественного сырья, что в свою очередь ведет к снижению качества выпускаемой продукции. Но, не смотря на это, фанера пользуется неубывающим спросом и, на данном этапе развития предприятие не может обеспечить всех покупателей продукцией (спрос удовлетворяется примерно на 70%). Поэтому встает вопрос о реконструкции и техническом перевооружении предприятия.

При разработке дипломного проекта использовались данные по ОАО “ФанДОК”.

Цель дипломного проекта состоит в следующем: в увеличении производственной мощности за счет частичной замены оборудования на более производительное; в разработке мероприятий по снижению расхода сырья на ОАО “ФанДОК”.

Задачами дипломного проекта являются: автоматизация и механизация технологического процесса изготовления фанеры; разработка мероприятий по охране труда и безопасности жизнедеятельности, охране окружающей среды; разработка оптимальной системы контроля качества продукции.

ОБОСНОВАНИЕ НЕОБХОДИМОСТИ РЕКОНСТРУКЦИИ

Дата: 2019-05-29, просмотров: 181.