Гидротермическая обработка сырья

Гидротермическая обработка древесины перед лущением повышает ее пластичность и создает условия для получения качественного шпона. При этом температура древесины березы перед лущением должна быть не менее 20˚С.

Гидротермическая обработка сырья производится нагревом в воде по мягким режимам (температура воды 40–42˚С).

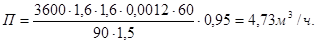

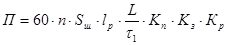

Производительность секции бассейна:

(2.37)

(2.37)

где Е — вместимость (объем) секции, м3;

(2.38)

(2.38)

где L, B, H — длина, ширина, высота секции, м;

- коэффициент заполнения секции;

- коэффициент заполнения секции;

- коэффициент плотности укладки сырья;

- коэффициент плотности укладки сырья;

Т — время, за которое определяется производительность, ч;

— продолжительность прогрева сырья в бассейне, ч (табл. 5.1. / 3 /),

— продолжительность прогрева сырья в бассейне, ч (табл. 5.1. / 3 /),

для зимних условий  =24 ч., для летних

=24 ч., для летних  =10 ч;

=10 ч;

— продолжительность вспомогательных операций,

— продолжительность вспомогательных операций,  =1,62 ч;

=1,62 ч;

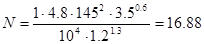

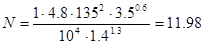

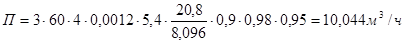

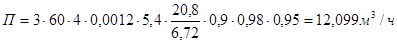

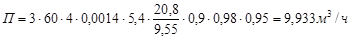

Производительность секции бассейна в зимний период

.

.

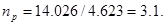

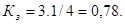

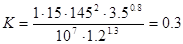

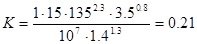

Потребное количество секций бассейна

(2.39)

(2.39)

где Qс — объем перерабатываемого сырья, м3/ч.

(2.40)

(2.40)

где Q — выработка обрезной фанеры, м3/ч (табл. 2.7.),

Н — норма расхода сырья на 1 м3 фанеры, м3/м3

Береза

Ольха

Принимаем 4 секций плюс еще две дополнительных секции.

Разделка сырья на чураки

Фанерное сырье поступает на завод в кряжах кратной длины. Разделка кряжей на чураки является одной из важнейших технологических операций, определяющей рациональное использование сырья, клеевых материалов, оборудования. Индивидуальный раскрой ведется с обеспечением максимального выхода чураков при минимальном отходе древесины. Для выполнения данной операции применяется круглопильный балансирный станок собственного изготовления.

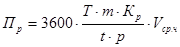

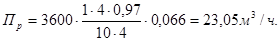

Производительность станка

; (2.41)

; (2.41)

где Т — время, за которое определяется производительность станка, ч;

m — количество чураков, получаемых из одного кряжа, шт;

— коэффициент использования рабочего времени станка;

— коэффициент использования рабочего времени станка;

t — время, затраченое на один рез, с; состоит из затрат времени на продвижение кряжа, опускание и подъем пилы, пиление (рис. 5.1. / 3 /);

p — количество пропилов, приходящихся на один кряж, с учетом торцовки и вырезки дефектных мест;

— объем чурака среднего диаметра, м3.

— объем чурака среднего диаметра, м3.

.

.

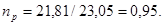

Потребное количество пильных станков

(2.42)

(2.42)

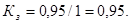

Принимаем один станок с коэффициентом загрузки

(2.43)

(2.43)

Лущение чураков

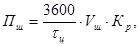

Часовая производительность лущильного станка фирмы «Рауте» в м3 сырого шпона

(2.44)

(2.44)

где Vш — выход сырого шпона из одного среднего по объему чурака, м3;

Кр — коэффициент использования рабочего времени;

— продолжительность цикла обработки одного чурака, с.

— продолжительность цикла обработки одного чурака, с.

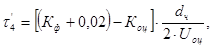

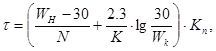

Продолжительность цикла разлущивания одного чурака τ состоит из следующих затрат времени, с

=

=  +

+  +

+  +

+  +

+  +

+  +

+  +

+  ; (2.45)

; (2.45)

где  — накатка, установка и центровка чурака в центрах шпинделей;

— накатка, установка и центровка чурака в центрах шпинделей;

— зажим чурака шпинделями;

— зажим чурака шпинделями;

— подвод суппорта к чураку на ускоренной подаче;

— подвод суппорта к чураку на ускоренной подаче;

— оцилиндровка и лущение чурака;

— оцилиндровка и лущение чурака;

— отвод суппорта на ускоренном ходу;

— отвод суппорта на ускоренном ходу;

— отвод зажимного шпинделя;

— отвод зажимного шпинделя;

— снятие карандаша со станка;

— снятие карандаша со станка;

— прочистка засоров между лущильным ножом и притяжной линейкой.

— прочистка засоров между лущильным ножом и притяжной линейкой.

Продолжительность установки чурака на лущильном станке при помощи центровочного устройства  =6 с.

=6 с.

Продолжительность зажима чурака шпинделями станка, имеющими гидравлический привод

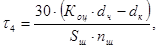

(2.46)

(2.46)

где hк — глубина внедрения центра кулачка в торец чурака;

Uн — скорость осевого перемещения наружных шпинделей (принимается из технической характеристики лущильного станка / /, Uн=70 мм/с)

30 — гарантийный зазор между острием центра кулачка и торцом чурака при разведенном положении шпинделей, мм.

=(45+30)/70=1,07 с

=(45+30)/70=1,07 с

Продолжительность подвода суппорта к чураку на ускоренной подаче

(2.47)

(2.47)

где l — путь, который проходит суппорт на ускоренной подаче;

Uс — скорость ускоренной подачи суппорта (принимается по технической характеристике станка, Uс=88 мм/с).

τ3=60/88=0,68 с.

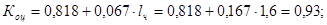

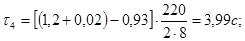

Продолжительность оцилиндровки и лущения чурака:

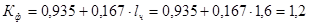

а) оцилиндровка чурака при поднятой прижимной линейке

(2.48)

(2.48)

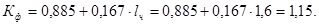

где Кф — коэффициент формы чурака;

Коц — коэффициент оцилиндровки чурака, учитывающий уменьшение диаметра чурака к началу выхода кускового шпона;

dч — диаметр чурака, мм;

Uоц — скорость оцилиндровочной подачи суппорта (принимается из технической характеристики станка, Uоц=8 мм/с);

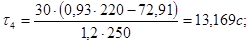

Береза

;

;

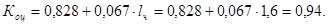

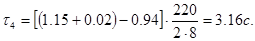

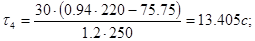

Ольха

Береза

;

;

Ольха

Береза

;

;

Ольха

б) лущение оцилиндрованного чурака

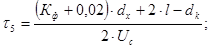

(2.49)

(2.49)

где dч — диаметр карандаша, мм;

— толщина получаемого шпона с учетом усушки, мм;

— толщина получаемого шпона с учетом усушки, мм;

— частота вращения шпинделей, мин (принимается из технической характеристики станка);

— частота вращения шпинделей, мин (принимается из технической характеристики станка);

Береза

Ольха

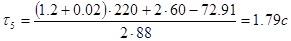

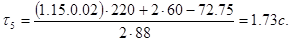

Затраты времени на отвод суппорта на ускоренной подаче после окончания лущения чурака

(2.50)

(2.50)

Береза

;

;

Ольха

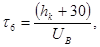

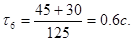

Продолжительность отвода шпинделей

(2.51)

(2.51)

Операции отвода суппорта и шпинделей осуществляется одновременно. Таким образом, при определении продолжительности цикла τц следует учитывать продолжительность большей операции — либо  , либо

, либо  .

.

Продолжительность снятия карандаша и его удаления от станка составляет  =3 с. Продолжительность прочистки зазора между ножом и линейкой

=3 с. Продолжительность прочистки зазора между ножом и линейкой  =2 с.

=2 с.

Кроме указанных затрат времени, при расчете цикла обработки одного чурака следует предусматривать 1,5 с на включение различных механизмов станка

=4,5+1,07+0,68+3,99+13,405+1,79+2,5+1,5=29,435 с.

=4,5+1,07+0,68+3,99+13,405+1,79+2,5+1,5=29,435 с.

Vш=Рд.ш.·Vср.ч./100 (2.52)

Береза

Vш=63,66·0,066/100=0,042 м3

Ольха

Vш=63,71·0,066/100=0,042 м3

Потребное количество лущильных станков

, (2.53)

, (2.53)

где  — часовая потребность в сыром шпоне, м3, на программу (табл. 2.6.).

— часовая потребность в сыром шпоне, м3, на программу (табл. 2.6.).

Принимаем 4 лущильных станка «Рауте» с коэффициентом загрузки

2.5.4 Рубка ленты шпона на листы

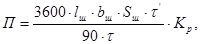

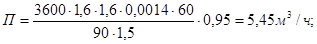

Проверочный расчет пропускной способности ножниц

(2.54)

(2.54)

где  — длина, ширина, толщина листа сырого шпона соответственно, м;

— длина, ширина, толщина листа сырого шпона соответственно, м;

τ' — продолжительность рубки ленты шпона на листы, принимается 60–80% от продолжительности всего цикла обработки одного чурака, %;

τ — время, затрачиваемое на прохождение одного форматного листа шпона через ножницы и отрезку его от ленты, с;

Кр — коэффициент использования рабочего времени, Кр=0,95.

Сушка шпона

Для сушки шпона используется газовая сушилка с сопловым дутьем «Babkok».

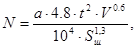

Продолжительность сушки лущеного шпона

(2.55)

(2.55)

где  и

и  — начальная и конечная влажность шпона,%;

— начальная и конечная влажность шпона,%;

30 — влажность шпона, соответствующая переходу от периода постоянной скорости сушки к периоду убывающей скорости;

N — скорость сушки в период постоянного ее значения, %/мин;

К — коэффициент продолжительности сушки в период убывающей скорости сушки, мин-1;

— коэффициент породы древесины шпона, для березы Кп=1.

— коэффициент породы древесины шпона, для березы Кп=1.

Значения N и К зависят от режима сушки, толщины шпона, направления потока воздуха.

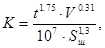

Для роликовых сушилок с сопловым дутьем

(2.56)

(2.56)

(2.57)

(2.57)

где t — средняя температура агента сушки, ч;

V — средняя скорость, м/с, принимается из технической характеристики сушилки;

Sш — толщина шпона, мм.

1.

;

;

;

;

2.

;

;

;

;

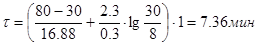

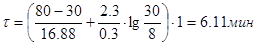

Береза

1.  ;

;

2.  ;

;

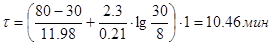

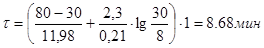

Ольха

1.  ;

;

2.  ;

;

Продолжительность прохождения шпона через всю сушилку  , мин, включая секции охлаждения

, мин, включая секции охлаждения

; (2.58)

; (2.58)

где τ — продолжительность сушки шпона, мин;

L — общая рабочая длина сушилки, включая секции охлаждения, м;

l — длина секции охлаждения, м.

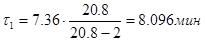

Береза

1.  ;

;

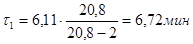

2.  ;

;

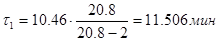

Ольха

1.  ;

;

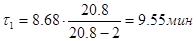

2.  ;

;

Часовая производительность сушилок П, м3 сухого шпона

; (2.59)

; (2.59)

где n — количество этажей сушилки;

Sш — толщина шпона, м;

— рабочая длина ролика, м;

— рабочая длина ролика, м;

Кп — коэффициент, учитывающий переход от сушки шпона одного вида к сушке шпона другого вида;

К3 — коэффициент, учитывающий заполнение сушилки по длине;

Кр — коэффициент использования рабочего времени сушилки.

Береза

1.  ;

;

2.  ;

;

Ольха

1.  ;

;

2.  .

.

Количество сушилок на программу определяем по формуле

, (2.60)

, (2.60)

где  — часовая потребность в сухом шпоне, м3 (табл. 2.7.).

— часовая потребность в сухом шпоне, м3 (табл. 2.7.).

Береза

1.  ;

;

2.  ;

;

Ольха

1.  ;

;

2.  ;

;

Принимаем 3 сушилки с коэффициентом загрузки

.

.

Сортирование шпона

Сортирование шпона производится с целью распределения его на группы по качественному признаку с учетом пороков древесины и дефектов обработки. Шпон для продукции общего назначения по ГОСТ 99–96 делится на пять сортов: из древесины лиственных пород — Е, I, II, III, IV.Качественный выход шпона из сырья представлен в таблице 2.10.

Таблица 2.10.

Качественный выход шпона из сырья

| Сорт сырья | Выход форматного шпона, % | ||||

| Е | I | II | III | IV | |

| 1 | 11,0 | 17,8 | 19,2 | 21,6 | 30,4 |

| 2 | 4,7 | 6,5 | 16,1 | 20,8 | 51,9 |

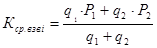

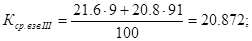

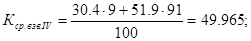

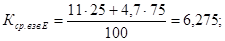

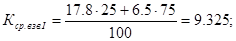

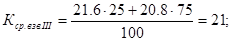

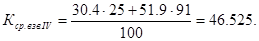

Средневзвешенный коэффициент сортности шпона определяется по формуле

, (2.61)

, (2.61)

где  — процентное соотношение сырья по сортам,% ;

— процентное соотношение сырья по сортам,% ;

— качественный выход форматного шпона по сортам (табл. 3.9.).

— качественный выход форматного шпона по сортам (табл. 3.9.).

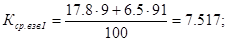

Береза

;

;

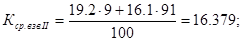

Ольха

Дата: 2019-05-29, просмотров: 251.