1.4.1 Вироби для нарізних сполучень. Для утворення нарізних сполучень застосовують різні різьбові вироби.

1.4.1 Вироби для нарізних сполучень. Для утворення нарізних сполучень застосовують різні різьбові вироби.

Болт (рис. 1.3, а), що представляє собою круглий стрижень, який має на одному кінці головку (найчастіше шестигранну), а на іншому - трикутне різьблення, на яке навертається гайка.

Гвинт відрізняється від болта тим, що різьбовим кінцем він ввертається в різьбове гніздо, наявне в деталі, що з'єднується. Гвинти можуть мати шестигранну, напівкруглу (рис. 1.3, б) і потайну (рис. 1.3, в) головки. Останні застосовуються якщо буде потреба створення гладкої поверхні деталей, що з'єднують.

Шпилька (рис. 1.3, г) являє собою круглий стрижень із коротким різьбленням на одному кінці й довгим різьбленням на іншому. Застосовується для з'єднання деталей, одна з яких має велику товщину, і за умовами експлуатації потрібне часте розбирання з'єднання. Кінцем із коротким різьбленням шпилька вгвинчується в різьбове гніздо, наявне в деталі з великою товщиною, а на кінець із довгим різьбленням нагвинчується гайка.

Гайка (рис. 1.3, д) – деталь, що найчастіше представляє собою шестигранник, що має наскрізний центральний отвір із внутрішнім різьбленням. Утворює разом із болтами й шпильками нарізне сполучення.

1.4.2 Способи стопоріння нарізних сполучень. Усі стандартні різьблення задовольняють умові самогальмування. Однак практика експлуатації машин показала, що при динамічних навантаженнях відбувається самовідгвинчування гайок і гвинтів. Тому в нарізних сполученнях часто застосовуються спеціальні засоби, що запобігають самовідгвинчування, основні з яких зображені на рисунку 1.4.

1.4.2 Способи стопоріння нарізних сполучень. Усі стандартні різьблення задовольняють умові самогальмування. Однак практика експлуатації машин показала, що при динамічних навантаженнях відбувається самовідгвинчування гайок і гвинтів. Тому в нарізних сполученнях часто застосовуються спеціальні засоби, що запобігають самовідгвинчування, основні з яких зображені на рисунку 1.4.

Стопоріння контргайкою (рис. 1.4, а). При затягуванні другої гайки (контргайки) за рахунок пружних сил розтягнутої між гайками ділянки болта в різьбленні виникає додаткове тертя, що й перешкоджає самовідгвинчуванню.

Пружинні шайби (рис. 1.4, б) являють собою один виток циліндричної гвинтової пружини із квадратним перетином і загостреними краями. Внаслідок великої пружності вони підтримують натяг у різьбленні, а гострі краї шайби, врізаючись у матеріал гайки й деталі, перешкоджають самовідгвинчуванню гайки.

Стопоріння шплінтами (рис. 1.4, в). В отвір, просвердлений у різьбовій частині болта , і прорізи гайки вставляється шплінт, кінці якого розводяться. Розібрати таке з'єднання можна тільки після витягу шплінта.

На рисунку 1.4, г показаний приклад стопоріння за допомогою шайби з лапками, одна з яких відгинається на крайку деталі й не дозволяє провертатися самій шайбі, а інша відгинається на грань гайки після її загвинчування.

Передачі

Призначення. У більшості випадків режим роботи машини-знаряддя не збігається з режимом роботи двигуна, тому для компенсації цієї невідповідності між двигуном і машиною встановлюються спеціальні механізми, називані передачами.

Передачі передають механічну енергію від двигуна до робочого органа машини й одночасно можуть виконувати наступні функції:

знижувати й підвищувати кутові швидкості, відповідно підвищуючи або знижуючи обертаючі моменти;

перетворювати один вид руху в іншій;

регулювати кутові швидкості робочого органа машини;

реверсувати рух (змінювати напрямок);

розподіляти роботу двигуна між декількома виконавчими органами машини.

Класифікація передач. За принципом дії передачі діляться на:

§ передачі тертям - фрикційні й ремінні (пасові);

§ передачі зачепленням - зубчасті; гвинт - гайка; черв'ячні; ланцюгові.

Залежно від способу з'єднання ведучої й веденої ланок бувають:

§ передачі з безпосереднім контактом - фрикційні, зубчасті, черв'ячні;

§ передачі із гнучким зв'язком - ремінні й ланцюгові.

Основними силовими й кінематичними характеристики в передачах є: потужність на ведучому N1 і веденому N2 валах, кВт; кутова швидкість ведучого ω1 і веденого ω2 валів, радіан/с; передаточне число; механічний коефіцієнт корисної дії передачі; окружна швидкість ведучого або веденого вала; окружне зусилля передачі; обертовий момент.

1.5.1 Фрикційні передачі.У цих передачах рух від ведучого котка до веденого передається силами тертя, які виникають у місці контакту двох притиснутих один до одного котків (рис. 1.5).

Передача руху від ведучого котка до веденого буде відбуватися в тому випадку, якщо сили тертя Fтр, створювані натискним зусиллям Q, будуть більші або дорівнюють окружному зусиллю Р:

(1.1)

(1.1)

де f— коефіцієнт тертя.

Звідки

Звідки  , тобто натискне зусилля має бути значно більшим окружного зусилля передачі.

, тобто натискне зусилля має бути значно більшим окружного зусилля передачі.

До достоїнств фрикційних передач варто віднести: простоту конструкції й обслуговування; рівномірність і безшумність роботи; можливість безступінчастого регулювання передаточного числа, причому на ходу, без зупинки передачі.

До недоліків фрикційних передач ставляться: великі навантаження на вали й підшипники від натискного зусилля Q, що обмежує величину переданої потужності, звичайно не більше 20 кВт; велике й нерівномірне зношування котків при буксуванні; непостійне передаточне число через проковзування котків.

Область застосування. Фрикційні передачі з нерегульованим передаточним числом застосовуються в приладобудуванні, де потрібна безшумність роботи.

Фрикційні передачі з безступінчастим регулюванням передаточного числа широко застосовуються в різних машинах і верстатах, де потрібне плавне регулювання швидкостей.

1.5.2 Ремінні (пасові) передачі. Ремінна передача належить до передач тертям із гнучким зв'язком. Складається із провідного 1 і веденого 2 шківів, що обгинаються ременем 3 (рис. 1.6).

1.5.2 Ремінні (пасові) передачі. Ремінна передача належить до передач тертям із гнучким зв'язком. Складається із провідного 1 і веденого 2 шківів, що обгинаються ременем 3 (рис. 1.6).

Рух передається за рахунок сил тертя, що виникають між шківом і ременем внаслідок натягу останнього.

Залежно від форми поперечного перерізу ременя передачі бувають: плоско-ремінними (рис. 1.6, а), клиноремінними (рис. 1.6, б) і кругло-ремінними (рис. 1.6, в). Останні, як правило, застосовуються в малопотужних передачах.

До достоїнств пасових передач ставляться:

§ простота конструкції й мала вартість;

§ можливість передавати рух на великі відстані (до 15 м);

§ плавність і безшумність ходу;

§ зм'якшення вібрації й поштовхів внаслідок пружної витяжки ременів.

До їхніх недоліків ставляться:

· великі габаритні розміри;

· великі навантаження на вали й підшипники від натягу ременя;

· мала довговічність ременя, особливо у швидкохідних передачах;

· непостійне передаточне число через проковзування ременя.

Плоско-ремінна передача має просту конструкцію шківів і внаслідок великої гнучкості ременя має досить велику довговічність. Застосовується при великих міжосевих відстанях і досить високих швидкостях (до 100 м/с).

.

.

Плоскі ремені можуть бути прогумованими, бавовняними, вовняними й шкіряними. Найбільше поширення одержали прогумовані ремені, які складаються з декількох шарів бавовняної тканини, зв'язаних вулканізованою гумою.

Клиноремінна передача, завдяки клиновій формі канавки на шківі, що збільшує силу зчеплення ременя зі шківом, дозволяє передавати більшу, у порівнянні із плоско-ремінною передачею, потужність, допускати менші міжосьові відстані А і менший кут обхвату (α≥1200). Однак ця передача має більшу вартість, меншу довговічність ременів і нижчий коефіцієнт корисної дії (к.к.д.).

Клинові передачі застосовуються при малих міжосьових відстанях, великих передаточних числах, великих потужностях, а також при вертикальному або будь-якім іншім розташуванні осей валів.

Клинові ремені робляться у вигляді кільця без шва з перетином у формі трапеції.

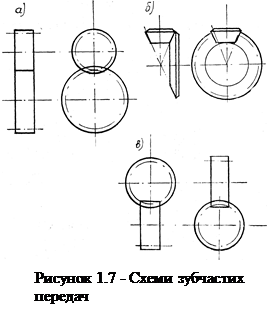

1.5.3 Зубчасті передачі.У зубчастій передачі рух передається за допомогою зачеплення пари зубчастих коліс. Менше зубчасте колесо називається шестірнею, і її параметрам приписується індекс 1, а більше - колесом, і його параметрам приписується індекс 2.

Зубчасті передачі - найпоширеніший вид механічних передач.

До їхніх достоїнств варто віднести: високу надійність роботи в широкому діапазоні навантажень і швидкостей; компактність; велику довговічність; високий к.к.д.; сталість передаточного числа; простоту обслуговування.

До недоліків - високі вимоги до точності виготовлення й монтажу; шум при великих швидкостях; ступінчастість передачі.

Залежно від взаємного розташування геометричних осей валів зубчасті передачі бувають: циліндричними - при паралельних осях валів (рис. 1.7, а); конічними - при пересічних осях (рис. 1.7, б), гвинтовими - при перехресних осях (рис. 1.7, в).

Залежно від розташування зубів на обіді колеса розрізняють передачі:

прямозубі, у яких зуби нарізані паралельно утворюючої початкової поверхні;

косозубі, у яких зуби нарізані похило до утворюючої початкової поверхні;

шевронні, що представляють собою здвоєні косозубі колеса із взаємно протилежним напрямком нахилу зубів;

із круговим зубом, у яких зуби нарізані по окружності.

Залежно від форми профілю зуба передачі бувають евольвентними, із зачепленням Новикова, циклоїдальними.

Залежно від форми профілю зуба передачі бувають евольвентними, із зачепленням Новикова, циклоїдальними.

У сучасному машинобудуванні найбільше широко застосовується евольвентне зачеплення, запропоноване Л. Ейлером ще в 1760 р.

Крім того, розрізняють відкриті й закриті зубчасті передачі. У відкритих передачах зуби працюють без змащування або періодично змазуються консистентним змащенням. Закриті передачі працюють у масляній ванні.

Передаточне число зубчастої передачі визначається з вираження

(1.2)

(1.2)

При конструюванні зубчастих передач звичайно задаються числом зубів шестірні z1>l7, мінімальне значення яких визначено з умови унеможливлення підрізання ніжки зуба при виготовленні. Для зменшення шуму, підвищення плавності передачі на практиці приймають z1 = 20...30, причому значення приймають тим більше, чим більше окружна швидкість.

1.5.4 Передача гвинт – гайка. Передача «гвинт - гайка» служить для перетворення обертового руху в поступальний і дуже рідко навпаки.

Знайшла широке застосування у водопровідних і каналізаційних спорудах для керування трубопровідною арматурою (засувками, вентилями, затворами й ін.).

Передача складається із двох ланок: гвинта, що представляє собою круглий стрижень із зовнішнім різьбленням, найчастіше прямокутним або трапецеїдальним, і гайки, що представляє собою порожній циліндр із внутрішнім різьбленням.

Передача складається із двох ланок: гвинта, що представляє собою круглий стрижень із зовнішнім різьбленням, найчастіше прямокутним або трапецеїдальним, і гайки, що представляє собою порожній циліндр із внутрішнім різьбленням.

Гвинтову лінію різьблення утворює гіпотенуза прямокутного трикутника при накручуванні його на прямий циліндр (рис. 1.8). Змістивши трикутник на 180°, можна побудувати на циліндрі другу гвинтову лінію й одержати гвинтову лінію із двома заходами. Змістивши початок побудови гвинтової лінії на 120° або 90°, можна побудувати гвинтові лінії відповідно з трьома або чотирма заходами.

Відстань S між однойменними сторонами двох сусідніх витків різьблення, обмірювана вздовж осі гвинта, називається кроком різьблення, а відстань S1 між однойменними сторонами цього витка називається ходом різьблення. Для різьблення з одним заходом S1=S. Для різьблення із числом заходів z величина S1=z∙S.

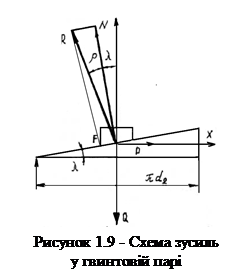

Кут λ, утворений гвинтовою лінією по середньому діаметрі різьблення d2, і площиною, перпендикулярною до осі гвинта, називається кутом підйому гвинтової лінії.

Очевидно що

(1.3)

(1.3)

Зусилля в передачі. Залежність між окружним зусиллям Р й осьовим навантаженням Q можна знайти зі схеми на рис. 1.9, де показані сили, що діють на гайку у гвинтовій парі.

Заміняючи сили нормального тиску N і тертя F їх рівнодіючою R і проектуючи всі сили на осі х та у, одержимо

Заміняючи сили нормального тиску N і тертя F їх рівнодіючою R і проектуючи всі сили на осі х та у, одержимо

(1.4)

(1.4)

З відношення цих рівнянь знаходимо

(1.5)

(1.5)

Кут ρ між векторами сил N і R називається кутом тертя. Величина його може бути визначена із залежності tg ρ=f, де f - коефіцієнт тертя.

Ця формула справедлива тільки для прямокутного різьблення. Для трикутного й трапецеїдального різьблень необхідно врахувати вплив кута профілю α і у вираження підставляти значення наведеного кута тертя ρ'.

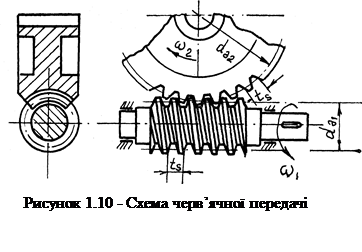

1.5.5 Черв'ячні передачі.Черв'ячна передача - це зубчасто-гвинтова передача, рух у якій здійснюється за принципом гвинтової пари.

1.5.5 Черв'ячні передачі.Черв'ячна передача - це зубчасто-гвинтова передача, рух у якій здійснюється за принципом гвинтової пари.

Складається із черв'яка (рис. 1.10), що представляє собою короткий гвинт із трапецоїдальним різьбленням, і черв'ячного колеса із зубами дугоподібної форми.

До достоїнств черв'ячних передач ставляться: плавність і безшумність роботи; компактність; можливість одержання однією парою великих передаточних чисел (100 і більше); можливість одержання самогальмуючих передач, що дозволяє виконувати механізми без гальмових пристроїв.

До недоліків цих передач ставляться: порівняно низький к.к.д. внаслідок втрат на тертя; значне виділення тепла через ковзання черв'яка по зубах колеса; підвищене зношування й схильність до заїдання.

Черв'ячні передачі звичайно застосовують при невеликих і середніх потужностях (до 50 кВт) у приводах періодичної дії. Широко використовуються черв'ячні передачі для керування трубопровідними арматурами.

Черв'яки черв'ячних передач можуть бути з одним і декількома заходами.

Передаточне число передачі

(1.6)

(1.6)

1.5.6 Ланцюгові передачі. Застосовуються для передачі обертового руху на великі відстані без проковзування. Складаються із провідної зірочки, однієї або декількох ведених зірочок і ланцюгів.

Переваги ланцюгових передач:

§ Можливість передавати рух на великі (до 8 м) відстані.

§ Можливість привода одним ланцюгом декількох валів.

§ Можливість передавати великі потужності (до 3000 кВт).

§ Більше компактні, ніж пасові передачі.

Недоліки ланцюгових передач:

§ Підвищений шум, особливо при роботі з великими швидкостями.

§ Порівняно швидке зношування шарнірів ланцюга внаслідок утрудненого підведення змащення до них.

§ Подовження ланцюга через зношування шарнірів.

§ Висока, у порівнянні з пасовими передачами, вартість.

Головним елементом ланцюгової передачі є приводний ланцюг, що складається із з'єднаних шарнірами ланок. Найчастіше застосовуються втулочно-роликові й зубчасті ланцюги, які стандартизовані й виготовляються спеціалізованими заводами.

Втулочно-роликовий ланцюг (рис. 1.11) складається з валика (осі) 1, зовнішніх ланок 2, втулки 4, на кінці якої напресовані внутрішні ланки 3. Валик вільно проходить крізь втулку 4 і на його кінці напресовані зовнішні ланки 2. Кінці валика розклепані. Валики й втулки утворюють шарніри. На втулки вільно надіті загартовані ролики 5. Зачеплення ланцюга із зірочкою відбувається через ролик, що перекочується по зубу й зменшує його зношування. Крім того, ролик вирівнює тиск зуба на втулку й убезпечує її від зношування. Втулочно-роликові ланцюги можуть бути однорядними й багаторядними. Рекомендуються при швидкостях не більше 15 м/с.

Зубчасті ланцюги (рис. 1.12) складаються з набору пластин зубоподібної форми, шарнірно з'єднаних між собою. Число пластин визначає ширина ланцюга В, що залежить від переданої потужності. Робочими гранями пластин є площини зубів, розташовані під кутом 60°, якими кожна ланка ланцюга сідає на два зуби зірочки. Завдяки цій особливості зубчасті ланцюги мають мінімально можливий крок і допускають більш високі швидкості (не більше 25 м/с).

Зубчасті ланцюги (рис. 1.12) складаються з набору пластин зубоподібної форми, шарнірно з'єднаних між собою. Число пластин визначає ширина ланцюга В, що залежить від переданої потужності. Робочими гранями пластин є площини зубів, розташовані під кутом 60°, якими кожна ланка ланцюга сідає на два зуби зірочки. Завдяки цій особливості зубчасті ланцюги мають мінімально можливий крок і допускають більш високі швидкості (не більше 25 м/с).

Основним параметром ланцюгової передачі є крок ланцюга t, що нормований. Зі збільшенням кроку збільшується навантажувальна здатність ланцюга, але сильніше удар ланки об зуб у період набігання на зірочку, менша плавність, безшумність, довговічність  передачі. Тому у швидкохідних передачах при великих потужностях рекомендуються ланцюги малого кроку: зубчасті великої ширини або роликові багаторядні.

передачі. Тому у швидкохідних передачах при великих потужностях рекомендуються ланцюги малого кроку: зубчасті великої ширини або роликові багаторядні.

Зірочки ланцюгової передачі відрізняються від зубчастих коліс лише профілем зубів, розміри й форма яких залежать від типу ланцюга (рис. 1.13).

Ділильна окружність зірочки проходить через центри шарнірів ланцюга. Її діаметр  залежить від кроку ланцюга t і числа зубів z.

залежить від кроку ланцюга t і числа зубів z.

Для збільшення довговічності ланцюгової передачі приймають по можливості більше число зубів меншої зірочки .

Кількість зубів великої зірочки обмежена верхньою межею: 120 - для втулочно-роликового ланцюга; 140 - для зубчастого ланцюга.

Краще приймати непарні числа зубів зірочок, що в сполученні з парним числом ланок ланцюга сприяє більше рівномірному зношуванню передачі.

Передаточне число ланцюгової передачі

. (1.7)

. (1.7)

Для ланцюгових передач рекомендується  .

.

Редуктори

Редуктором називається механізм, що знижує кутову швидкість у приводах від двигуна до робочої машини й складається із зубчастих або черв'ячних передач, установлених у закритому корпусі.

Редуктори широко застосовуються в механізмах приводів різних машин, досить різноманітні по своїх кінематичних схемах і конструктивному виконанні, уніфіковані й випускаються промисловістю серійно.

Розрізняють наступні види редукторів:

- по типу передачі - циліндричні (рис. 1.14, а, б), конічні (рис. 1.14, в), черв'ячні (рис. 1.14, г), конічно-циліндричні (рис. 1.14, д) та ін.;

- по числу щаблів - одноступінчасті (рис. 1.14, а, в, г), двоступінчасті

(рис. 1.14,б, д) та ін.

Корпуси редукторів виконують найчастіше рознімними, виливком із сірого чавуну.

Для змащення передачі в корпус редуктора заливають мастило з розрахунку 0,4…0,7 л на 1 кВт переданій потужності, при цьому колесо повинне поринати в мастило на глибину не менш ніж висота зуба, що забезпечує розбризкування масла по всіх елементах передачі.

Для підбора редуктора, що випускається серійно, необхідно враховувати: величину переданої потужності; передаточне число передачі; швидкість обертання швидкохідного вала; умови роботи; конструктивні особливості машини, для якої підбирається редуктор.

Деталі й вузли передач

1.7.1 Вали й осі.Усі обертові деталі машин установлюють на валах і осях.

Вал призначений для підтримки сидячих на ньому деталей і для передачі обертаючого моменту.

Вісь призначена тільки для підтримки сидячих на ній деталей і, на відміну від вала, ніколи не передає обертаючого моменту. Осі можуть бути нерухомими або обертовими разом із насадженими на них деталями.

Вісь призначена тільки для підтримки сидячих на ній деталей і, на відміну від вала, ніколи не передає обертаючого моменту. Осі можуть бути нерухомими або обертовими разом із насадженими на них деталями.

Вали підрозділяються на прямі (рис. 1.15), кривошипні (рис. 1.16, а), колінчаті (рис. 1.16, б) і гнучкі.

Осі, як правило, виконуються прямими. Прямі вали й осі можуть бути гладкими, коли вони мають однаковий перетин по всій довжині, і східчастими (рис. 1.15), що мають різний перетин окремих своїх елементів.

По типу перетину вали й осі можуть бути суцільними й порожнинними.

По конструкції прямі вали й осі мало відрізняються один від одного. Основними їхніми елементами (рис. 1.15) є:

цапфи - ділянки вала й осі, що лежать в опорах. Вони підрозділяються на шипи 1, розташовані на кінці вала, шийки 2, розташовані в середній частині вала або осі, і п'яти, що є опорними елементами вертикально розташованих валів;

посадкові поверхні (маточини, головки) 3 призначені для насадки на вали й осі обертових деталей (зубчастих коліс, шківів і ін.);

перехідні ділянки 4, розташовані між двома щаблями валів.

Кривошипні й колінчасті вали застосовуються в машинах і механізмах для перетворення обертового руху у зворотно-поступальний і навпаки.

Кривошипний вал (рис. 1.16, а) має дві шийки 2, які містяться в опорах 1 і називаються корінними; один або два шипи 3, закріплених одним кінцем у щоках 4 на відстані r від осі обертання вала, що й визначило назву вала - кривошипний. До шипів приєднуються шатуни. Кривошипні вали широко застосовуються в приводах поршневих насосів.

Колінчаті вали (рис. 1.16, б) можуть мати одне або кілька колін, утворених шийкою, закріпленої обома кінцями в щоках. Ці шийки 5 з'єднуються із шатунами й називаються шатунними. Шийки 2, що лежать в опорах і перебувають на осі обертання вала, називаються корінними.

Колінчаті вали широко застосовуються у двигунах внутрішнього згоряння.

1.7.2 Шківи й зубчасті колеса. Шківи й зубчасті колеса виконують виливком із чавуну або стали, куванням або зварюванням зі сталі, а також із кольорових сплавів, пластмас і дерева.

1.7.2 Шківи й зубчасті колеса. Шківи й зубчасті колеса виконують виливком із чавуну або стали, куванням або зварюванням зі сталі, а також із кольорових сплавів, пластмас і дерева.

Шків плоско-ремінної передачі (рис. 1.17, а) складається з маточини 1, обіду 2 і спиць 3, що з'єднують обід і маточину. Маточиною шків насаджується на посадкову поверхню вала. Для передачі обертаючого моменту від вала до шківа через шпонку маточина має шпонковий паз 4.

Зубчасте колесо відрізняється від шківа конструкцією обіду. На обіді зубчастих коліс нарізуються зуби (рис. 1.17, б). У деяких випадках для економії дорогих матеріалів, з яких потрібно виконати зуби, останні нарізають на вінці (бандажі), що закріплюють на обіді колеса (рис. 1.17, в), виконаного з більш дешевого матеріалу.

1.7.3 Підшипники.Підшипники є опорами валів і обертових осей. Вони сприймають навантаження, прикладені до вала або осі, і передають їх на корпус машини.

Залежно від роду тертя підшипники діляться на підшипники ковзання й підшипники кочення.

Залежно від напрямку сприйманого навантаження підшипники бувають:

радіальними, що сприймають радіальне навантаження, спрямоване перпендикулярно осі цапфи;

упорними (підп'ятники), що сприймають осьові навантаження;

радіально-упорні, що сприймають радіальні й осьові навантаження.

Підшипники ковзання. Можуть бути нероз'ємними й рознімними. Нероз'ємні підшипники, що представляють собою втулку із вкладишем, прикріплену до корпуса машини. Застосовують при малих швидкостях обертання валів. До їхніх недоліків ставиться необхідність осьового зміщення вала або підшипника при монтажі й демонтажі машини, що значно ускладнює цей процес.

Підшипники ковзання. Можуть бути нероз'ємними й рознімними. Нероз'ємні підшипники, що представляють собою втулку із вкладишем, прикріплену до корпуса машини. Застосовують при малих швидкостях обертання валів. До їхніх недоліків ставиться необхідність осьового зміщення вала або підшипника при монтажі й демонтажі машини, що значно ускладнює цей процес.

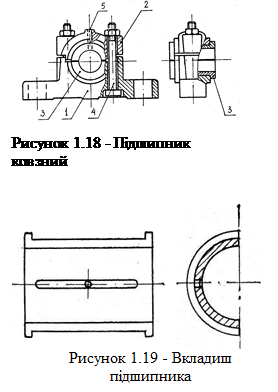

Рознімні підшипники ковзання (рис. 1.18) знайшли широке застосування, особливо у важкому машинобудуванні. Рознімний підшипник складається з корпуса 1, кришки 2 і вкладишу 3. Кришка з корпусом з'єднується за допомогою болтів 4. Для підведення змащення в кришці підшипника є отвір 5.

Вкладиш підшипника зазвичай виконують із двох половинок (рис. 1.19). При монтажі вузла між половинками вкладиша закладають регулювальні прокладки. У міру зношування матеріалу вкладиша регулювальні прокладки виймають, що дозволяє підтримувати необхідний зазор між цапфою й вкладишем, без заміни останнього.

Вкладиш є основним елементом підшипника ковзання, від якого залежить довговічність і надійність вузла тертя.

До матеріалів вкладишів пред'являються наступні вимоги:

§ досить висока зносостійкість і опірність заїданню. Однак зносостійкість вкладиша повинна бути менше ніж цапфи вала або осі, бо заміна вала значно дорожче заміни вкладиша;

§ низький коефіцієнт тертя й висока теплопровідність із малим коефіцієнтом розширення;

§ висока опірність крихкому руйнуванню при дії ударних навантажень.

Для виготовлення вкладишів широко використаються олов'яні бронзи. Для тихохідних механізмів застосовують вкладиші з антифрикційного чавуну без заливання.

Одним із найкращих антифрикційних матеріалів є бабіт. Він добре притирається, стійок проти заїдання. Однак у силу невисокої міцності застосовується у вигляді тонкої плівки, нанесеної на поверхню сталевого, чавунного або бронзового вкладиша.

Виготовляють вкладиші й із неметалічних матеріалів - пластмас, деревинно-шаруватих пластиків, дерева, гуми. До переваг вкладишів із цих матеріалів ставиться можливість їхнього змащення водою, що в деяких випадках є визначальним.

Добре, практично без зношування, підшипники працюють у режимі рідинного тертя, коли між тертьовими поверхнями постійно знаходиться масляна плівка. Однак для створення режиму рідинного тертя необхідні досить високі швидкості обертання вала, можливість постійного підведення рідкого мастила, робота машини без частих зупинок. При недотриманні цих умов під час роботи підшипників ковзання спостерігається режим напіврідинного тертя, коли окремі виступи тертьових поверхонь залишаються не розділеними змащенням, і режим напівсухого тертя, коли більша частина поверхні тертя не розділена змащенням. Ці режими тертя неминучі при пуску й зупинці машини.

Область застосування. Підшипники ковзання застосовуються:

1) у машинах з ударними й вібраційними навантаженнями на вали;

2) для колінчатих валів, коли за умовами зборки потрібні рознімні підшипники;

3) для валів великих діаметрів;

4) для високошвидкісних валів, коли підшипники кочення непридатні (центрифуги й ін.);

5) при особливо високих вимогах до точності роботи вала.

Підшипники кочення. У підшипниках кочення основним елементом є тіла кочення, які розташовані між двома кільцями й відділені одне від одного обоймою, називаною сепаратором (рис. 1.20).

Підшипники кочення широко використовуються в машинобудуванні, стандартизовані й випускаються в масовому виробництві на великих спеціалізованих заводах.

До їхніх достоїнств ставляться:

§ порівняно мала вартість внаслідок масового виробництва;

§ малі втрати на тертя;

§ високий ступінь взаємозамінності, що полегшує монтаж і ремонт машин;

§ мала витрата змащення;

§ простота обслуговування,

Недоліками підшипників кочення є:

§ висока чутливість до ударних і вібраційних навантажень;

§ мала надійність при дуже високих швидкостях;

§ порівняно великі радіальні розміри;

§  шум при великих швидкостях.

шум при великих швидкостях.

Класифікація. За формою тіл кочення підшипники підрозділяються на кулькові (рис. 1.20) і роликові (рис. 1.21,а).

По напрямку сприйманого навантаження підшипники бувають радіальними (рис. 1.20), радіально-упорними (рис. 1.21, а) і упорними (рис. 1.21, б).

По кількості рядів тіл кочення вони можуть бути однорядними (рис. 1.20) і багаторядними (рис. 1.21, в).

Підшипники кочення, як і підшипники ковзання, вимагають змащення, що знижує тертя й шум, відводить тепло, захищає підшипник від корозії, забезпечує герметизацію підшипникового вузла.

Змащення підшипників. Для зменшення тертя й зношування підшипників використовують рідкі, консистентні й тверді матеріали, що змазують.

Рідкі мастила - найбільш ефективні матеріали, що змазують. Їх легко подавати до місць змащення. У процесі змазування здійснюють також охолодну дію. Рідкі мастила бувають органічні й мінеральні. Органічні мастила (касторове й ін.) дефіцитні й застосовуються в спеціальних випадках. Значно ширше застосовуються мінеральні мастила, що представляють собою продукти перегонки нафти. До них ставляться мастила індустріальні, автотракторні, авіаційні й ін.

Консистентні змащення виготовляються шляхом загущення рідких мінеральних мастил милами жирних кислот або вуглеводами. До них ставляться солідоли, консталіни й ін.

Консистентні змащення широко застосовуються у вузлах тертя, до яких по конструктивних особливостях неможливо підвести рідке мастило.

Тверді змащення — порошкоподібний графіт і ін. - застосовують в особливих умовах, наприклад при високих температурах (більше 300°С).

Змащення на твердій основі одержують змішуванням консистентного змащення із твердими заповнювачами (графітом і ін.). Застосовують для змащення досить навантажених підшипників при малій швидкості ковзання.

Водяне змащення застосовується для змазування підшипників із деревинно-шаруватих пластиків, текстоліту, гуми й ін.

Повітряне й газове змащення застосовується в мало навантажених підшипниках при дуже великих кутових швидкостях обертання вала (центрифуги й ін.).

1.7.4 Шпонкові з'єднання. Призначені для передачі обертаючого моменту між валом і маточиною зубчастого колеса, шківа й ін. Основним елементом з'єднання є шпонка, що вставляється в пази вала й маточини.

Найбільше поширення одержали призматичні (рис. 1.22, а) і клинові (рис. 1.22,б) шпонки.

При застосуванні призматичних шпонок утворюється ненапружене з'єднання, через те що при зборці не виникає попередніх напруг. Призматична шпонка передає обертаючий момент, але не втримує деталі від осьових переміщень.

При застосуванні призматичних шпонок утворюється ненапружене з'єднання, через те що при зборці не виникає попередніх напруг. Призматична шпонка передає обертаючий момент, але не втримує деталі від осьових переміщень.

Клинові шпонки утворять напружені з'єднання, бо при монтажі вузла клинова шпонка забивається в отвір, утворений пазами вала й маточини, у результаті чого відбувається розклинення деталей. Отже, клинова шпонка передає обертаючий момент і закріплює деталі від осьових переміщень. Завдяки цьому клинові шпонки широко застосовуються для закріплення обертових деталей на кінцевих ділянках валів (рис. 1.23).

1.7.5 Муфти.Муфти призначені для з'єднання кінців валів машин і механізмів, і передачі обертаючого моменту від одного вала до іншого. Однак, крім основного призначення, муфти можуть виконувати додаткові функції, такі як зм'якшення поштовхів і вібрації, компенсація радіальних, осьових і кутових зсувів валів, що з'єднують, убезпечення машин від перевантажень тощо. Різноманіття виконуваних функцій і різні умови роботи обумовили створення великої кількості конструкцій муфт. У цьому розділі розглянемо лише деякі найпоширеніші типи муфт.

По характеру роботи муфти можна підрозділити на тверді, пружні, фрикційні й запобіжні.

Тверді муфти можуть бути нероз'ємними (втулковими) і рознімними із площиною рознімання перпендикулярно осі валів, що з'єднують (фланцевими), і уздовж осі валів (подовжньо - зверненими).

Нероз'ємна муфта (рис. 1.24) являє собою втулку, що має паз для шпонок. Має малі габарити й низьку вартість. Недоліком муфти є необхідність осьового зсуву валів при монтажі або демонтажі. Застосовуються такі муфти для передачі невеликих обертаючих моментів.

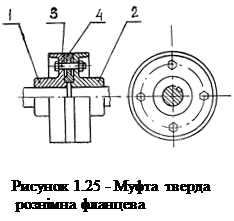

Рознімна фланцева муфта (рис. 1.25) складається з лівої 1 і правої 2 напівмуфт, що з'єднують болтами 3. Для центрування валів, що з'єднують, муфти постачені кільцем, що центрує 4, яке складається із двох половинок.

Рознімна фланцева муфта (рис. 1.25) складається з лівої 1 і правої 2 напівмуфт, що з'єднують болтами 3. Для центрування валів, що з'єднують, муфти постачені кільцем, що центрує 4, яке складається із двох половинок.

Фланцеві муфти прості по конструкції, досить надійні в роботі й широко застосовуються в машинобудуванні.

Фланцеві муфти прості по конструкції, досить надійні в роботі й широко застосовуються в машинобудуванні.

Недоліками твердих муфт є:

вимога точного центрування валів, що з'єднують;

передача коливань, поштовхів, ударів від однієї машини до іншої, що скорочує термін служби агрегату.

Пружні муфти значною мірою компенсують зазначені недоліки твердих муфт.

Завдяки наявності в конструкції гумових втулок і інших пристроїв ці муфти зм'якшують удари, коливання й допускають деякі відхилення від строгої співвісності валів, що з'єднують.

Муфта пружна втулочно-пальцева (рис. 1.26) складається з лівої 1 і правої 2 напівмуфт. У лівій напівмуфті в конічних отворах закріплені з’єднувальні пальці 3. На циліндричну частину пальців одягається гумова втулка 4, що разом із пальцем вільно вставляється в отвір у правій напівмуфті. Передача обертаючого моменту від однієї напівмуфти до іншої здійснюється через гумові втулки, які завдяки своїм пружним властивостям є пристроями, що амортизують.

Муфта пружна втулочно-пальцева (рис. 1.26) складається з лівої 1 і правої 2 напівмуфт. У лівій напівмуфті в конічних отворах закріплені з’єднувальні пальці 3. На циліндричну частину пальців одягається гумова втулка 4, що разом із пальцем вільно вставляється в отвір у правій напівмуфті. Передача обертаючого моменту від однієї напівмуфти до іншої здійснюється через гумові втулки, які завдяки своїм пружним властивостям є пристроями, що амортизують.

Муфти пружні втулочно-пальцеві широко застосовуються для з'єднання машин з електродвигунами при передачі малих і середніх обертаючих моментів. У водопровідних і каналізаційних спорудженнях вони використаються для з'єднання валів відцентрових насосів із валом електродвигуна.

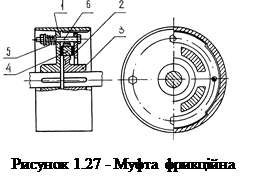

Фрикційні муфти. Передача обертаючого моменту в цих муфтах здійснюється силами тертя, що виникають між тертьовими поверхнями. Вони застосовуються для плавного зчеплення валів під навантаженням без зупинки провідного вала і як запобіжні муфти.

Фрикційні муфти мають наступні достоїнства:

- їх можна включати й виключати на ходу без зупинки провідного вала;

- при включенні муфти спочатку є деяке проковзування, внаслідок чого швидкість обертання й навантаження веденого вала наростають плавно, без поштовхів і ударів;

- можна регулювати силу тертя, що забезпечує передачу обертаючого моменту, величиною натискного зусилля так, що у випадку перевантаження веденого вала виникає проковзування частин муфти, що охороняє деталі машини від поломки.

Фрикційна запобіжна муфта (рис. 1.27) складається з лівої напівмуфти 1 із широким обідом. На внутрішній поверхні правої частини обід має широкі виступи й западини, у які входить притискний диск 2. Права напівмуфта 3 має наскрізні отвори, у які вставлені колодки 4 із фрикційними накладками. Зусиллям, створюваним пружинами 5 за допомогою болтів 6 , колодки затискуються між лівою напівмуфтою й диском 2, за рахунок чого створюються сили тертя, достатні для передачі заданого обертаючого моменту. При виникненні на веденому валу моментів більших заданої величини відбувається проковзування колодок між дисками, що й убезпечує машину від поломки.

Фрикційна запобіжна муфта (рис. 1.27) складається з лівої напівмуфти 1 із широким обідом. На внутрішній поверхні правої частини обід має широкі виступи й западини, у які входить притискний диск 2. Права напівмуфта 3 має наскрізні отвори, у які вставлені колодки 4 із фрикційними накладками. Зусиллям, створюваним пружинами 5 за допомогою болтів 6 , колодки затискуються між лівою напівмуфтою й диском 2, за рахунок чого створюються сили тертя, достатні для передачі заданого обертаючого моменту. При виникненні на веденому валу моментів більших заданої величини відбувається проковзування колодок між дисками, що й убезпечує машину від поломки.

Величину граничного обертаючого моменту можна регулювати ступенем стиску пружин 5.

РОЗДІЛ 2

ОБЛАДНАННЯ ДЛЯ ЗДРІБНЮВАННЯ

ТВЕРДИХ МАТЕРІАЛІВ

2.1Загальні положення

Тверді реагенти й матеріали, особливо ті, що транспортуються навалом, часто надходять до споживача у вигляді шматків різної величини. Деякі матеріали злежуються через наявність надлишкової вологи (пісок, сульфат алюмінію). Один із найбільш широко використовуваних реагентів - негашене вапно - у переважній більшості випадків поставляється у вигляді грудок.

Тверді реагенти й матеріали, особливо ті, що транспортуються навалом, часто надходять до споживача у вигляді шматків різної величини. Деякі матеріали злежуються через наявність надлишкової вологи (пісок, сульфат алюмінію). Один із найбільш широко використовуваних реагентів - негашене вапно - у переважній більшості випадків поставляється у вигляді грудок.

Кускові матеріали незручні для роботи, особливо у випадках бункерного зберігання й використання пневмотранспорту.

Крім того, відомо, що швидкість як хімічних, так і дифузійних процесів, що протікають за участю твердої фази, підвищується при збільшенні її питомої поверхні. Збільшити питому поверхню можна, зменшуючи розміри шматків, тобто шляхом здрібнювання.

Здрібнювання матеріалів здійснюють шляхом роздавлювання, розколювання, розтирання, удару (рис. 2.1).

Процеси здрібнювання умовно підрозділяють на дроблення (грубе, середнє, мілке), і розтирання (тонке й надтонке).

Той або інший вид впливу на твердий матеріал приймають залежно від його фізико-механічних властивостей і розмірів.

Так, тверді й тендітні речовини подрібнюють роздавлюванням, розколюванням і ударом, а тверді й пластичні матеріали - роздавлюванням і розтиранням, або ударом і розтиранням.

Дроблення матеріалів здійснюють зазвичай сухим способом, тонке здрібнювання часто проводять мокрим способом, тобто з використанням води.

Результат здрібнювання характеризується ступенемздрібнювання

- відношення середнього характерного розміру шматка до здрібнювання до середнього характерного розміру шматка після здрібнювання.

- відношення середнього характерного розміру шматка до здрібнювання до середнього характерного розміру шматка після здрібнювання.

Середній характерний розмір часточок визначають як се

Дата: 2016-10-02, просмотров: 464.