Для виготовлення деталей застосовуються металеві й неметалеві матеріали. До металевих матеріалів відносяться чавуни, сталі, сплави кольорових металів (бронзи, латуні й ін.).

Чавун сірий, одержуваний у результаті плавки залізних руд у доменних печах, являє собою сплав заліза з вуглецем. Вуглецю в ньому втримується від 3 до 3,6%, причому більша його частина перебуває у вільному стані у вигляді графітових пластинок. У розплавленому стані сірий чавун добре заповнює форми, що дозволяє одержувати деталі складної конфігурації. Добре працює на стиск, гірше на вигин, ще гірше - на розтягання й зріз. Погано пручається ударним навантаженням, матеріал неміцний. Широко застосовується для виготовлення труб, фасонних частин, корпусів насосів, арматури, станин, маховиків, шестірень і ін.

Приклад маркування: СЧ15-32; СЧ18-36, де перша цифра вказує межу міцності на розтягування (σp), а друга – межу міцності на вигін (σн)

Чавун білий містить вуглець у пов'язаному із залізом стані. Матеріал дуже твердий. Застосовується для деталей, підданих сильному стиранню (прокатні валки, колеса залізничних вагонів і ін.).

Якщо виливку з білого чавуну піддати томлінню, тобто нагріванню протягом декількох годин, у процесі якого хімічно зв'язаний вуглець переходить у вільний стан, і чавун стає менш ламким. Такий чавун називається ковким і широко застосовується для виготовлення тонкостінних виробів і виробів складної форми при масовому виробництві (трубопровідні арматури й ін.). Наприклад: КЧ30-6; КЧ33-8, де перша цифра - σp, а друга – відносне подовження при розриві (d).

Крім того, є група модифікованих чавунів, одержувана присадками різних добавок. Ці чавуни застосовуються для виготовлення відповідальних деталей, і в багатьох випадках заміняють виливки або кування зі сталі.. Наприклад, чавун високоміцний ВЧ38-17; ВЧ42-12, (σp), (d)

Конструкційні сталі є найпоширенішим матеріалом у машинобудуванні. Вони підрозділяються на вуглецеві, леговані, такі, що втримують спеціального присадка (хром, нікель і ін.).

Вуглецева конструкційна сталь підрозділяється на дві категорії.

1.Сталь вуглецева звичайної якості, яка у свою чергу ділиться на групу А, що поставляється по механічних властивостях, та групу Б, що поставляється по хімічному складові. Стали вуглецеві звичайної якості найбільш широко застосовуються для виготовлення деталей загального призначення, що не піддаються подальшій термічній обробці. Вони добре обробляються на металорізальних верстатах, добре зварюються, недефіцитні. При маркуванні вказується режим виплавки сталі: кп - кипляча; сп – спокійна; нп – напівспокійна. Наприклад: Ст1; БСт2; ВСт4 тощо.

2. Сталь вуглецева якісна конструкційна підрозділяється на групу I із нормальним умістом марганцю й групу II із підвищеним умістом марганцю. Наприклад: 20Гкп – сталь якісна кипляча з підвищеним умістом марганцю, що містить 0,2% вуглецю. Застосовується для виготовлення деталей, що піддаються термообробці.

Леговані конструкційні сталі за вмістом легуючих присадок бувають хромистими, хромонікелевими й високоякісними. В залежності від марки призначені для експлуатації у важких умовах: високі температури, агресивні середовища, наявність абразивних часток. Для позначення хімічного складу сталей використовують букви з кирилиці:

А – азот; Н – нікель;

Б – ніобій; Р – бор;

В – вольфрам; С – кремній;

Г – марганець; Т – титан;

Д – мідь; Ф – ванадій;

Е – селен; Х – хром;

М – молібден; Ю – алюміній.

Цифра після букви означає вміст цього елементу. Наприклад: 20Х3МВФ - 0,2% вуглецю, 3% хрому, наявність молібдену, вольфраму, ванадію; Х18Н22В2Т2 – 18% хрому; 22% нікелю; по 2% вольфраму та титану, вуглецю менше 0,1%.

Ці сталі застосовують для особливо відповідальних деталей машин, де поряд із високою міцністю потрібні компактність або найменша вага, а також для таких деталей, які повинні мати специфічні властивості, наприклад, корозійну стійкість, що дуже часто необхідно в машинах і встаткуванні водопровідних і каналізаційних споруджень.

Бронза — сплав міді з оловом, свинцем або алюмінієм.

Латунь — сплав міді із цинком.

Сплави на основі міді широко застосовуються для виготовлення трубопровідної арматури, а також деталей, що працюють на тертя (вкладиші підшипників, черв'яки й черв'ячні колеса й ін.).

До неметалічних матеріалів належать пластмаси, мінералокерамічні матеріали, гума й ін.

Пластмаси мають невелику щільність, антикорозійні. Однак мають серйозні недоліки, такі як низька теплостійкість, малі твердість і міцність, втрата властивостей під дією температури, світла, вологості.

Пластмаси бувають двох видів:

термопласти, які під дією тепла плавляться, й твердіють при охолодженні (вініпласти, етиленопласти (поліетилен) тощо);

реактопласти, які під дією тепла й тиску переходять у твердий, неплавкий і нерозчинний стан (епоксипласти, деревинно-шаруваті пластики, скловолокнит, текстоліти й ін.).

Вініпласти й фторопласти широко застосовуються для виготовлення труб, фасонних частин, деталей арматур, футеровки труб тощо).

З'єднання деталей машин

У процесі виготовлення машин деякі їхні деталі з'єднують між собою, при цьому утворяться нероз'ємні й рознімні з'єднання.

Нероз'ємними називаються з'єднання, які неможливо розібрати без руйнування або ушкодження деталей (заклепувальні, зварні й клейові з'єднання).

Рознімними називають з'єднання, які можна розібрати й знову зібрати без ушкодження деталей (різьбові, шпонкові й ін.).

1.3.1 Заклепувальні з'єднання. Заклепувальний шов утворять деталі, що склепують, найчастіше з листового матеріалу або прокату, з'єднані заклепками.

До достоїнств заклепувальних з'єднань варто віднести: високу надійність і хорошу опірність вібраційним і ударним навантаженням. До недоліків - високу вартість і велику витрату матеріалу.

Зараз заклепувальні з'єднання застосовуються у конструкціях, що сприймають великі вібраційні й ударні навантаження, при виготовленні конструкцій із матеріалів, що не зварюються і інших випадках, коли неможливо застосувати зварювання.

1.3.2 Зварні з'єднання.Зварні з'єднання мають досить широке застосування й у цей час є основним типом нероз'ємних з'єднань. Вони відрізняються, у порівнянні із заклепувальними з'єднаннями, простотою з'єднання, меншою масою конструкції, меншою вартістю, швидкістю з'єднання, герметичністю й щільністю з'єднання, можливістю автоматизації процесу зварювання, можливістю виготовлення з'єднань складної конфігурації.

До недоліків зварних з'єднань варто віднести недостатню надійність при вібраційних і ударних навантаженнях, жолоблення деталей через нерівномірність нагрівання в процесі зварювання.

Зварні з'єднання утворюються шляхом місцевого нагрівання деталей, що зварюють, у зоні їхнього з'єднання, до пластичного або розплавленого стану.

Зварні з'єднання утворюються шляхом місцевого нагрівання деталей, що зварюють, у зоні їхнього з'єднання, до пластичного або розплавленого стану.

Застосовуються наступні основні види зварювання:

- електричне; в свою чергу розрізняють дугове та контактне;

- газове.

Електричне зварювання застосовується для з'єднання деталей із чорних металів.

Газове зварювання застосовується для з'єднання тонколистового чорного металу, кольорових металів, чавуну й неметалічних матеріалів.

Залежно від взаємного розташування елементів, що з'єднують, розрізняють наступні конструктивні різновиди зварних з'єднань:

- з'єднання в стик (рис. 1.1, а) - найбільш прості й надійні з усіх зварних з'єднань;

- з'єднання внахльостку (рис. 1.1, б);

- кутові з'єднання (рис. 1.1, в);

- таврові з'єднання (рис. 1.1, г).

1.3.3 Нарізні з'єднання.Нарізні з'єднання є найпоширенішими рознімними з'єднаннями. Основним елементом нарізного сполучення є різьблення, що утворюється шляхом прорізання на поверхні деталей канавок по гвинтовий лінії.

Класифікація різьблень. Залежно від форми поверхні, на якій утвориться різьблення, розрізняють циліндричні й конічні різьблення.

Класифікація різьблень. Залежно від форми поверхні, на якій утвориться різьблення, розрізняють циліндричні й конічні різьблення.

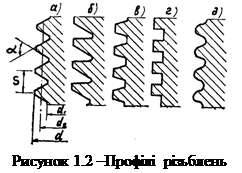

Залежно від форми профілю різьблення діляться на п'ять основних типів:

трикутні (рис. 1.2, а) застосовуються в кріпильних різьбових деталях; упорні (рис. 1.2,б)- для передачі зусиль однобічної дії; трапецоїдальні (рис. 1.2, в) застосовуються в передачі гвинт - гайка; прямокутні (рис. 1.2, г) - у силових передачах (домкратах і ін.); круглі (рис.1.2, д) - у різьбових парах при частій зборці й розбиранні в забруднених умовах.

Залежно від числа заходів розрізняють різьблення з одним заходом й із декількома заходами. Останні застосовуються в гвинтових передачах. Як правило, усі кріпильні різьбові деталі мають різьблення з одним заходом.

Основними геометричними параметрами циліндричного різьблення є (рис. 1.2):

d - зовнішній діаметр, вказується при позначенні різьблення, наприклад, М 16 означає, що різьблення метричне із зовнішнім діаметром 16 мм;

d1— внутрішній діаметр різьблення, визначається розрахунком різьбових деталей на міцність, де утворюється найслабкіший перетин;

d2 - середній діаметр різьблення, використовується для кінематичних розрахунків у гвинтових передачах;

s - крок різьблення;

α — кут профілю різьблення; для метричних трикутних різьблень α =60°, для дюймових трикутних різьблень α =55°, для трапецоїдальних різьблень α=300.

Дата: 2016-10-02, просмотров: 342.