В настоящее время магнитопроводы изготовляют методом склеивания пластин. Основными недостатками метода являются его большая трудоемкость и невозможность термической обработки собранных магнитопроводов.

Магнитопроводы собирают из пластин толщиной 0,05; 0,1; 0,15 и 0,2 мм. Материал пластин — сплав 79НМ. Максимальная толщина пакета — 2,8 мм.

При склеивании пластин изолирующей прокладкой между ними служит пленка клея. В сварных магнитопроводах пластины для изоляции предварительно покрываются оксидной пленкой. Поскольку в местах сварки изоляция нарушается, размеры и количество точек должны быть минимально возможными.

В процессе сварки должен обеспечиваться локальный нагрев пластин при отсутствии механического воздействия. После лазерной сварки магнитопроводов последние должны иметь не только высокие механические характеристики и хороший внешний вид, но и магнитные свойства, соответствующие свойствам клееных магнитопроводов.

Были исследованы технологические возможности серийной установки СЛС-10-1, в результате чего установлено следующее:

1. С использованием установки СЛС-10-1 возмогкно качественное проплавление (без кратера) пакета пластин различной толщины (0,05—0,2 мм) с различной предварительной термообработкой на глубину 1,8—1,9 мм, однако стабильность образования сварного соединения не превышает примерно 5%,

2. Основным недостатком сварных точек при проплавлении пакетов пластин на достаточно большую глубину (h более 1,5 мм) является образование на их поверхностях кратеров, глубина которых превышает 20% от толщины пластины . Для уменьшения или устранения кратеров необходимо увеличить либо диаметр светового пятна с соответственным увеличением входной энергии, либо длительность импульса излучения.

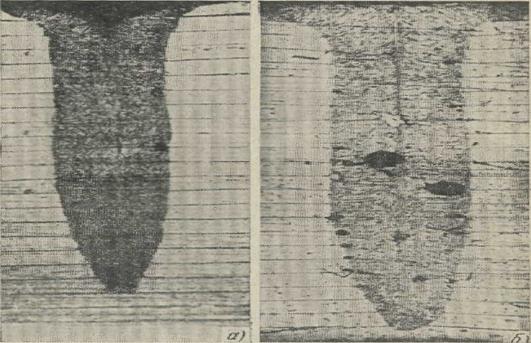

Рисунок 13. 2 - Структура точки при сварке пакета пластин из пермаллоя

79НМ. толщиной 0,1 мм каждая с Q=13 Дж, тген=4 мс (а) и Q=26 Дж, тген=8 мс (б),

Поскольку первое из условий исключается по конструктивным соображениям, то следует использовать источник питания обеспечивающий длительность импульса установки СЛС-10-1 не менее 8 мс, а энергию излучения до 30 Дж.

Из рис. 3 следует, что при т = 8 мс глубина проплавления примерно на 30%, а диаметр расплавленной зоны dp на 25% больше, чем при тген = 4 мс. Экспериментальные dp с увеличением Un (а следовательно, и Q) несколько уменьшаются, что можно объяснить снижением влияния теплопроводности металла при кинжальном проплавлении на процесс формирования сварного соединения. Из приведенного рис.2, б следует что поверхность точки формирует- Z.Z ся удовлетворительно (отсутствует кратер). Однако в закристаллизовавшемся металле образовались поры, часть из которых расположена в местах зазоров меж ду пластинами.

Рисунок 13.3 - Экспериментальные зависимости глубины н диаметра пpoплавлений при сварке магнитопроводов от напряжения зарядки конденсаторов при тГен=4 .мс (1) и тГеа=8 мс (2). Мощность излучения при одинаковом напряжении не зависела от длительности импульса.

Для уменьшения количества оставшихся в металле пор необходимо, по-видимому, увеличить время существования жидкой фазы, т. е. длительность импульса. Однако это вызовет рост среднего диаметра сварной точки, что нежелательно. Технологические эксперименты также показали, что: размеры сварной точки на пакете растут с уменьшением толщины пластин и практически не зависят от их предварительной термообработки;

Микротвердость закристаллизовавшегося металла сварной точки практически не зависит от предварительной термообработки пластин и составляет в среднем 1700 ... 1800 Н/мм2;

С увеличением диаметра светового пятна (при постоянных Q и Тген. глубина проплавления резко снижается, а диаметры сварной точки на поверхности пластин и в ее средней части уменьшаются незначительно.

Выбран следующий режим сварки магнитопроводов: Е = 18…20 Дж; τген = 8 мс; f = 23 мм; d = 0,7 мм; Δf = 0 (при минимальной подаче аргона).

Сварку магнитопроводов можно производить путем проплавления пластин «скользящим лучом» по торцу технологических площадок (изготовляемых при штамповке) с тем, чтобы после сборки изделия сошлифовать последние и удалить таким образом ненужный контакт между пластинами. При сварке «скользящим лучом» излучение фокусируется так, что часть его (0,4—0,5 d) не попадает на поверхность пакета.

Режим сварки «скользящим лучом» следующий: Q = 15 Дж; Тгея = 8 мс; f = 49 мм; d = 0,8 мм; Дг = 0 (поддув аргона в торец).

Внешний вид сварного магнитопровода показан на рис. 13.4.

Рисунок 13.4 - Внешний вид сварного магнитопровода,

ШОВНАЯ СВАРКА КОНТАКТНОЙ ВТУЛКИ С РОТОРОМ

Технология шовной лазерной сварки серебряной втулки (толщиной стенки 0,4 мм) с ротором из стали 1Х16Н4Б (схема сварки на рис.13.1, п) разработана взамен пайки, не обеспечивающей достаточно хорошие свойства соединения в процессе эксплуатации узла. Для вращения деталей с заданной скоростью использовался вариатор. Основные особенности лазерной сварки этих деталей состоят в следующем.

1. Поглощательные способности серебра и стали резко отличаются, поэтому условия их нагрева лазерным излучением не одинаковы. При фокусировании центра светового пятна на стык деталей часть излучения, попадающая на серебро, практически полностью отражается и при увеличении выходной энергии излучения до ее максимального значения серебряная деталь не плавится. Часть же излучения, попадающая па сталь, вызывает выплеск расплава из ванны. Если выбрать энергию такой, чтобы обеспечить плавление стального ротора на глубину 0,4 мм, а серебра — только по плоскости соприкосновения его с расплавом (за счет теплопередачи от него), то процесс сварки оказывается нестабильным. Причиной нестабильности является то, что жидкая сталь вытесняется импульсом паров и покрывает часть поверхности серебра, увеличивая этим его поглощательную способность. Количество поглощенной металлом энергии резко возрастает и происходит перегрев и выплеск жидкой ванны. Для повышения стабильности процесса сварки необходимо смещать центр светового пятна в сторону стального ротора. В этом случае на серебряную втулку попадают только периферийные участки светового пятна с малой интенсивностью светового потока. Смещение х может достигать значений 0,5 d.

2. Железо (основа сплава 1Х16НЧБ) и серебро — взаимно нерастворимые металлы. Поэтому в данном случае возможно образование соединения только за счет сближения этих металлов на расстояние межатомных связей.

Режимы сварки (в аргоне) приведены ниже

Таблица13.2 - Параметры режима шовной сварки

| Е. Дж | τ, мс | f, ММ | d, мм | Δf, ММ | Перекрытие |

| 7 | 4 | 49 | 0,8 | 0,3 | 0 6 |

| 5 | 8 | 49 | 0,8 | 0,4 | 0,6 |

Второй из приведенных выше режимов предпочтителен, поскольку увеличение т с 4 до 8 мс способствует лучшему формированию поверхности шва.

Дата: 2019-11-01, просмотров: 331.