Электроны применяют в технике для возбуждения свечения люминофоров, нанесенных на экран электронно-лучевых трубок катодных осциллографов и телевизоров. Эффекты, вызываемые электронами при бомбардировке вещества, используются в электронных микроскопах, электронных умножителях, рентгеновских трубках, масспектрографах и во многих других устройствах и приборах.

Электрон представляет собой элементарную электрически заряженную частицу, имеющую отрицательный заряд е = 1,602-10~19 К; массу = 9,109х х10~Э1кг; радиус= 2,82-10~15м; удельный заряд = 1,759-1011 к/кг. Число электронов в атоме зависит от типа вещества и равно его атомному номеру в периодической системе элементов Д. И. Менделеева.

Известно, что величина тока эмиссии в наибольшей степени зависит от температуры катода. Однако при увеличении температуры резко возрастает скорость испарения материала катода и сокращается срок его службы. Свободные электроны под действием электрических или магнитных полей могут перемещаться. Поскольку электроны обладают самой малой инертной массой из всех масс элементарных частиц, обладающих зарядом, то электрону можно сообщить большие ускорения.

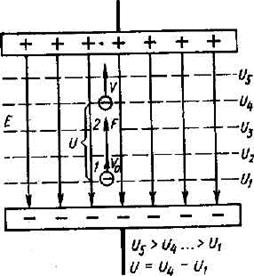

Если электрон поместить в однородное электрическое поле напряженностью Е, созданное между двумя параллельными пластинами достаточно большой протяженности, то на электрон будет действовать сила, равная произведению величины заряда на напряженность поля в месте нахождения заряда: F= — eE. (2.1)

Знак минус показывает, что вследствие отрицательного заряда электрона сила направление, противоположное направлению вектора напряженности электрического поля. Работа, затраченная электрическим полем на перемещение заряда,где U — разность потенциалов между точками 1 и 2 (рис. 2.1). Эта работа затрачивается из одной точки в другую, равна произведению величины заряда на разность потенциалов между этими двумя точками: A=eU=e(Ut—U2), (2.2)

на сообщение электрону кинетической энергии.

Сумма кинетической и потенциальной энергий электронов при их движении в электрических полях остается постоянной.

Рисунок 2.1 - Движение электрона в ускоряющем электрическом поле

Известно, что энергия электронов определяется массой и скоростью частицы. Энергия электронов может достигать больших значений и зависит от разности потенциалов разгоняющего поля. Скорость электрона, выраженная через потенциал разгоняющего поля U, равна  ( 2.3)

( 2.3)

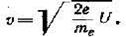

Рисунок 2.2 -Траектория электрона в магнитном поле

Подставляя в формулу (2.3) значение заряда и массы электрона, можно получить приближенное выражение для расчета скорости электрона, которая будет завесить от разности потенциалов.

Таким образом, скорость, приобретаемая электроном при движении в ускоряющем поле, зависит только от пройденной разности потенциала. Скорости электронов даже при сравнительно небольшой разности потенциалов получаются значительными. Например, при (7=10 000 В скорость электронов составляет v = 60 000 км/с. При такой большой скорости электронов все процессы, связанные с движением электронов, протекают очень быстро.

Выбором величины и направления начальной скорости электронов, а также величины и направления напряженности электрического поля может заставить электроны двигаться по заранее рассчитанной траектории. Это дает возможность управлять движением электронов, получать требуемые энергию электронов и плотность в пучке и т. п. Влияние магнитного поля на движущийся электрон аналогично действию поля на проводник с током.

Сила, действующая на электрон, движущийся в магнитном поле, определяется Ве — магнитной индукцией; а — углом между направлением тока и магнитной силовой линией поля.

Нагрев анода электронной бомбардировкой является во многих случаях

нежелательным явлением и лишь в последнее время этот эффект начал использоваться как положительный фактор при различных технологических процессах, связанных с термическим воздействием (сварке, плавке, обработке, напылении пленок и т. п.), что значительно расширило область применения электронного луча.

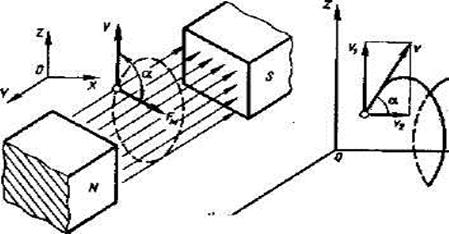

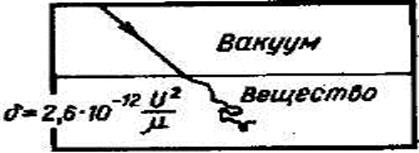

Установлено, что электроны, обладающие определенной энергией, могут проникать в вещество. Толщина слоя вещества, пройдя который, электрон полностью теряет скорость, определяет его пробег. Пробеги электронов в металлах, при сравнительно небольших энергиях электронов (10—82 кВ), были изучены. Б. Шенландом.

Расчеты показывают, что электроны в зависимости от разгоняющего напряжения и свойств металла могут проникать на глубину нескольких десятков и даже сотен микрон. Изучение адсорбции монохроматического потока электронов показывает, что проникающий в вещество электрон испытывает многократное рассеяние и теряет энергию в результате многочисленных соударений с ядрами атомов и электронами решетки.

|

|

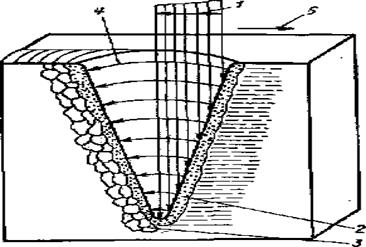

Рисунок 2.3 - Путь движения электронов в веществе

В результате этих столкновений меняется скорость и направление движения электронов, проникающих в вещество (рис. 2.3).

Электроны растрачивают основную долю энергии в конце пробега. Таким образом, в отличие от других методов сварки нагревом посредством теплопередачи через поверхность металла, электронный нагрев осуществляется в самом веществе. При этом электроны теряют свою энергию неравномерно в направлении пробега. Вследствие этого наиболее интенсивное тепловыделение наблюдается на некоторой глубине.

Особенности электронного нагрева, связанного с выделением тепла в слое вещества, можно определить, рассматривая дифференциальное уравнение теплопроводности с источником тепла в самом металле.

Фокусировка — концентрация электронов — достигается использованием магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрении электронов в металл.

Электронный луч, используемый для целей сварки, получается в специальном приборе — электронной пушке.

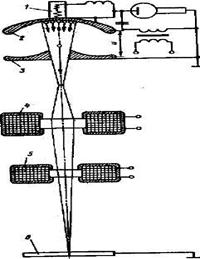

Принципиальная схема установки для сварки электронным лучом показана на рис.2.3. Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии. Пушка имеет катод /, который может нагреваться до высоких температур. Катод размещается внутри прикатодного электрода.

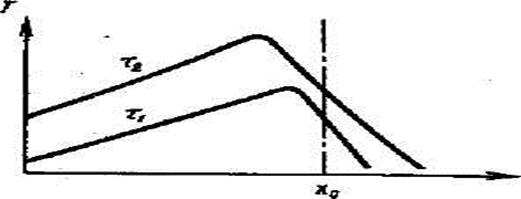

Математическое исследование решения уравнения показывает, что с увеличением продолжительности импульса слой с максимальной температурой сдвигается к поверхности металла в результате теплопроводности (рис. 2.4), и при определенной продолжительности импульса на поверхности металла будет максимальная температура.

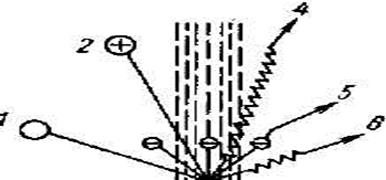

Физическая картина внешних явлений, сопровождающих действие электронов на металл, состоит из рентгеновского излучения, теплоизлучения, возникновения отраженных вторичных электронов, испарения металла в виде атомов и ионов металла, будет изображена следующим образом (рис. 2.5).

Вторичные электроны делятся на три группы: упругоотраженные электроны,

Рисунок 2.4- Изменение температуры в слое вещества с увеличением времени импульса т2 > т1.

Рисунок 2.5 - Физическая картина явлений, сопровождающих проникновение электронов в веществе; 1 — молекулы металла; 2 — ноны; 3 — луч; 4 — рентгеновское излучение; 5 — отраженные и вторичные электроны; 6 — тепловое и световое излучение энергия которых примерно равна падающим; электроны, отраженные в результате неупругого соударения и имеющие более или менее большие потери; собственно вторичные электроны, энергия которых не превышает 50 эВ.

Энергия отраженных электронов в среднем составляет 70% от энергии первичных. Отношение числа рассеянных электронов к числу падающих обозначить р, потери энергии пучка на рассеянных электронах составит Ер = 0,7 р. Величина р колеблется в пределах 0,1—0,45 в зависимости от порядкового номера элемента.

Сварка электронным лучом в вакууме и сварка электронным лучом

Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в тепло, которое и используется для расплавления металла.

При использовании этого источника тепла для сварки необходимо получить свободные электроны, сконцентрировать и сообщить им большую скорость с целью увеличения их энергии, которая должна превратиться в тепло при торможении электронов в свариваемом металле.

Получение свободных электронов достигается применением раскаленного металлического катода, эмигрирующего электроны. Ускорение электронов обеспечивается электрическим полем с высоким потенциалом между катодом и анодом.

|

|

Рисунок 2.6 - Принципиальная схема установки для сварки электронным лучом

На некотором удалении от катода находится ускоряющей электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, приобретают значительную скорость и энергию. После ускоряющего электрода электроны движутся равномерно. Пушка получает питание электрической энергией от высоковольтного источника постоянного тока. Электроны, имея одинаковый заряд, отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче, после выхода электронов из первого анода, они фокусируются магнитным полем в магнитной линзе 4 в

плотный пучок и ударяются с большой скоростью о малую, резко ограниченную площадку на изделии 6, при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в тепло, нагревая металл до высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов устанавливаете» магнитная отклоняющая система 5, позволяющая устанавливать электронный луч точно по линии сварки.

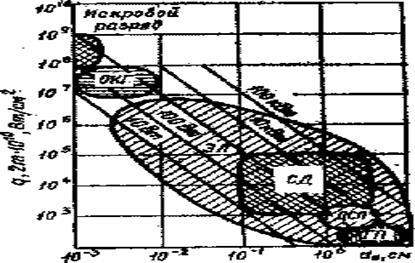

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности возникновения дугового разряда между электродами, в установке создается глубокий вакуум, который обеспечивается насосной системой установки. Движение электронов в вакууме не дает светового эффекта и поэтому луч не виден, но его действие на вещество можно наблюдать по нагреву места бомбардировки, свечению люминофоров. Плотность энергии нагрева является одной из основных характеристик источника и определяет его эффективный коэффициент использования тепла, форму провара, размеры зоны термического влияния и другие параметры. Электронный поток является наиболее эффективным источником тепла при сварке, поскольку плотность энергии в луче превышает плотность энергии электрической сварочной дуги более чем на два порядка. На рис. 7 показан график, характеризующий различные источники тепла. По оси абсцисс приведены диаметры эффективных пятен нагрева, которые характеризуют возможность использования источника тепла для сварка микроизделий. По оси ординат отложена максимальная плотность энергии, которая может быть достигнута в источнике тепла. Наклонными линиями показана мощность источника, которая изменяется от нескольких до сотен киловатт.

Из графика следует, что электронный луч как источник тепла обладает свойствами, которые дают возможность использовать его для самых слабых нагревов и как источник, сосредоточенность которого на два порядка выше, чем у сварочной дуги. Электронный луч также может быть сосредоточен на очень малой площади, используя его для сварки изделий микроэлектроники.

Мощность электронного луча может достигать очень больших величин, что делает его перспективным для использования при сварке больших толщин (200— 500 мм).

Рисунок 2.7 - Плотность энергии q и диаметр d пятна нагрева для различных источников теплоты: ГП — газовое пламя; ДСП — дуговая плазма; СД — сварочная дуга; ЭЛ — электронный луч; ОКГ — оптический квантовый генератор.

Плотность энергии в электронном луче интенсивностью q = 108 Вт/см2 достигает 500 000 кВт/см2, т. е. на I см2 с помощью электронного луча может быть сосредоточена энергия мощной современной турбины.

При нагреве электронным лучом за очень короткий промежуток времени в пятне могут быть получены весьма высокие температуры.

Результаты расчета показывают, что в слое металла, подвергающегося электронной бомбардировке, при толщине слоя, равной пробегу электрона, должна была устанавливаться температура порядка 107—109 °С в течение 1 с.

В реальных условиях такие температуры в металле, подвергаемом электронной бомбардировке, существовать не могут вследствие испарения металла на поверхности, на что расходуется значительная часть энергии, и интенсивного перемешивания расплавленного металла газами и парами, выделяющимися при нагревании. Эти процессы приводят к выравниванию температуры.

Применительно к сварочным целям интенсивность энергии в электронном потоке должна иметь свой оптимум, так как при очень высокой сосредоточенности источника тепла процесс сопровождается не только плавлением, но и интенсивным испарением металла, вследствие чего осуществляется процесс резания металла.

По этому принципу построены электронные пушки, предназначенные для сверления и фрезерования, при этом металл удаляется с обрабатываемой поверхности за счет мгновенного испарения.

Высокая интенсивность сварочных источников тепла обеспечивает возможность осуществления сварки электронным лучом любых металлов.

Выбор интенсивности энергии в электронных пучках, используемых для целей сварки, определяется рядом факторов: свойствами металла (температура плавления, теплопроводность и др.), его толщиной, формой сварного соединения и т. д При сварке более тугоплавких и теплопроводных металлов и сварке больших толщин целесообразно применять электронный луч с более высокой плотностью энергии.

|

|

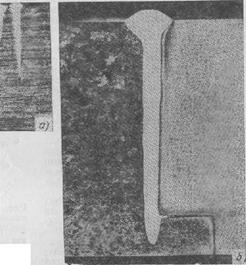

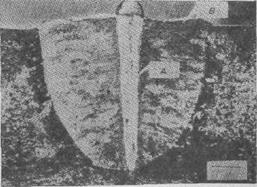

Рисунок 2.8 - Макрошлифы сварных соединений

При сварке легкоплавких и легкоиспаряющихся металлов и сварке малых толщин целесообразно использование лучей с относительно малой плотностью энергии, а в ряде случаев с импульсным процессом нагрева.

На рис.2.8, а показаны макрошлифы, на которых видно изменение формы и размеров зоны проплавления при сварке электронным лучом различной мощности при разгоняющем напряжении 70 кВ.

При использовании электронного луча, обладающего большой плотностью энергии, обнаруживается ярко выраженное направленное тепловое воздействие. Зона расплавления в металле вытягивается преимущественно в направлении действия электронного луча. При дальнейшем повышении мощности зона проплавления принимает форму конуса с отношением глубины шва h к ширине проплавления b, достигающим 10—15. На рис. 2.8, 6 показан макрошлиф поперечного сечения соединения из стали различных марок, выполненного электронно-лучевой сваркой. Важным преимуществом сварки электронным лучом является возможность получения узкой и глубокой зоны проплавления. Однако процесс образования глубокого кратера и условия его устойчивого существования в процессе сварки еще полностью не выяснены. В технической литературе высказываются различные предположения о механизме образования кратера, часто диаметрально противоположные. Связано это с большими трудностями, возникающими при постановке экспериментов по выяснению механизма возникновения и устойчивого существования кратера, и, кроме этого, нет ясности в роли силовых факторов, действующих на расплавленный металл при глубинном проплавлении.

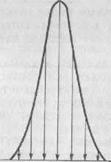

Наблюдения за процессом сварки и теоретические расчеты позволяют получить некоторые представления о процессе сварки электронным лучом с глубоким проплавлением. В начальной стадии при [неподвижном луче наблюдается образование углубления в металле в виде конуса (рис. 2.9). Конус проплавления образуется следующим образом: по мере достижения заданной мощности и фокусирования вся энергия луча сосредоточивается в поверхностном слое свариваемого металла, толщина которого равна глубине проникновения электронов в металл, При этом площадь пятна нагрева равна площади сечения луча, и плотность энергии на поверхности металла максимальна. Эксперименты показывают, что в начальной стадии нагрева неподвижным лучом наблюдается интенсивный вынос жидкого металла из зоны нагрева. В металле образуется углубление в виде конуса, боковая поверхность которого значительно больше площади основания конуса, вследствие чего плотность энергии луча на его боковой поверхности уменьшается. Установившаяся плотность энергии на боковой поверхности конуса проплавления имеет такую величину, при которой размеры кратера не изменяются.

|

|

а)

Рисунок 2.9 - Образование зоны проплавления при неподвижном луче:

а — распределение энергии в луче; б — форма проплавления; в — распределение энергии луча в зоне расплавления.

Исследования кратеров проплавления при неподвижном луче показывают, что стенки кратера имеют весьма тонкий слой жидкого металла, толщина которого для стали не превышает 0,15 мм,

Процессы, происходящие в кратере, представляются весьма сложными. Интенсивная электронная бомбардировка металла на передней стенке кратера, сопровождающаяся значительным перегревом металла, высокие скорости кристаллизации металла на задней стенке кратера, обусловливающие высокие градиенты температур, наличие паров и газов в канале кратера и взаимодействие их с электронами пучка, приводящее к пульсирующему подводу энергии в кратер, сложные перемещения жидкого металла в кратере, вызывающие недостаточно качественное формирование металла шва на некоторых режимах, и ряд других явлений затрудняют изучение этого процесса.

Выяснение характера переноса металла в кратере и сил, участвующих в этом переносе, имеет большое значение для понимания процессов, происходящих при электронно-лучевой сварке. Экспериментально установлено, что при движущемся луче плавление металла происходит на передней стенке кратера, после чего расплавленный металл перемещается к задней стенке, не подвергающейся нагреву электронным лучом, где он и кристаллизуется.

До последнего времени не было единства мнений в вопросе о путях перемещения жидкого металла в кратере: в литературе можно встретить мнения, что перенос металла в кратере происходит в основном через дно сварочной ванны. Результаты экспериментов показывают (рис. 2.10), что перенос металла в зону кристаллизации происходит по стенкам кратера, так как при эксперименте происходило сквозное проплавление пластины и ванна дна не имела.

Рисунок 2.10 - Схема переноса жидкого металла при электронно-лучевой сварке: 1 — электронный луч; 2 — передняя стенка кратера; 3 — зона кристаллизации; 4 — путь движения жидкого металла; 5 — направление сварки

Установление факта переноса жидкого металла по стенкам кратера является весьма важным для практики электроннолучевой сварки, так как дает возможность использовать его для улучшения качества сварного соединения и повышения производительности. Важным также является выявление сил, под действием которых происходит перемещение жидкого металла в кратере.

Теоретический анализ показывает, что действием известных сил (давление потока электронов, электромагнитные силы, реакция паров металла, статическое давление паров) нельзя объяснить перемещение металла в кратере.

Силы, перемещающие жидкий металл в кратере, возникают в результате неравномерного распределения температур в кратере. На передней стенке кратера, которая подвергается воздействию электронного потока, температура в поверхностном слое может достигать температуры кипения металла; на задней стенке кратера температура близка к температуре кристаллизации. Вследствие температурного градиента создаются условия, при которых металл может транспортироваться из зоны нагрева в зону кристаллизации под действием сил поверхностного натяжения.

Известно, что сила поверхностного натяжения зависит от температуры. Чем больше температура, тем меньше сила поверхностного натяжения. Поэтому при наличии градиента температур на поверхности жидкого металла появляется сила (направленная тангенциально к поверхности), величина которой определяется градиентом поверхностного натяжения Pt — grad а. Она стремится привести поверхность жидкости в движение в направлении от места с меньшим к местам с большим поверхностным натяжением; жидкий металл должен перемещаться от больших к меньшим температурам, т. е. в нашем случае от передней к задней стенке кратера.

Расчеты показывают, что в процессе сварки за счет термокапиллярного эффекта переносится около 20% металла. Основной перенос жидкого металла осуществляется из-за разности давлений, вызванных различным поверхностным натяжением в зоне плавления и кристаллизации. Характерной особенностью сварки электронным лучом является возможность получения сварных соединений при минимальных затратах энергии на расплавление металла.

При электронно-лучевой сварке требуется в 10—15 раз меньше энергии, чем при дуговой.

На рис. 2.11 приведен макрошлиф, иллюстрирующий соотношение площадей зон проплавления, полученных при дуговой и электронно-лучевой сварке. Из макрошлифа следует, что площадь зоны проплавления при электронно-лучевой сварке примерно в 25 раз меньше, чем при дуговой.

Известно, что в процессе сварки методами плавления основной металл, прилегающий непосредственно к зоне шва, подвергается своеобразной термической обработке, в результате чего в зоне термического влияния наблюдается рекристаллизация и рост зерна. Это вызывает ухудшение физико-механических свойств металла сварного соединения. Особенно опасно длительное воздействие высоких температур на основной металл при сварке аустенитной стали, сплавов циркония, молибдена и других металлов, склонных при нагреве к значительному росту зерна и к снижению коррозионной стойкости.

|

|

Рисунок 2.11 - Зона проплавления при аргоно-дуговой В и

электронно-лучевой сварке А

Высокая концентрация энергии в луче обеспечивает получение швов не только с минимальной зоной расплавленного металла, но и соединений, металл которых в околошовной зоне не претерпевает значительных изменений вследствие ввода минимального количества тепла и значительных скоростей охлаждения.

Отсутствие значительной по протяженности зоны термического влияния исключает недостатки, возникающие при эксплуатации конструкций, вызванные изменением физико-механических свойств металла в околошовной зоне.

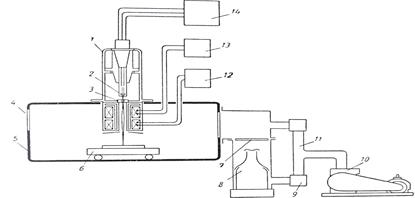

Типовая электронно-лучевая сварочная установка, схема которой приведена на рис. 5.1, включает основные элементы:

электронно-лучевую сварочную пушку с системами электропитания и управления, формирующую поток электронов, ускоренных в зависимости от типа установки до энергии 20—30 кэ & (низковольтные пушки), 30—100 кэв (пушки с промежуточным ускоряющим напряжением), 100—200 кэв (высоковольтные пушки);

вакуумную камеру со смотровыми окнами, люками загрузки и выгрузки изделий и механизмами перемещения либо вращения изделий;

вакуумную систему, поддерживающую при сварке в рабочем объеме камеры разрежение 10-4—10-5 мм рт. ст,, с приборами его контроля.

Поток электронов, эмитируемых катодом, предварительна формируется электростатическим полем в области катод — анод,, причем скорость электронов является функцией разности потенциалов между анодом и катодом. Величина тока луча регулируется путем подачи отрицательного напряжения на управляющий (прикатодный) электрод или путем изменения температуры катода. В пространстве после анода движение электронов происходит со скоростью, соответствующей приложенной разности потенциалов, и автономно по отношению к свариваемому материалу.

Управление величиной удельной энергии, высвобождаемой в месте бомбардировки материала потоком электронов, осуществляется с помощью системы электромагнитной фокусировки луча. Система электромагнитного отклонения луча позволяет периодически или непрерывно совмещать пятно нагрева со сварным стыком при отклонении последнего от геометрической оси пушки или выполнении сварки по сложному контуру.

В зависимости от назначения электронно-лучевая пушка с соответствующими системами электропитания и управления должна обеспечить локальность нагрева либо большую мощность электронного луча при достаточно высоких значениях удельной мощности в пятне нагрева, либо изменение подводимой к изделию мощности по определенной программе и т. л. Естественно, что проектирование электронно-лучевых сварочных систем

Электронно-лучевые сварочные пушки могут быть стационарными или перемещаемыми внутри вакуумной камеры. Размеры вакуумных камер электронно-лучевых сварочных установок определяются габаритами свариваемых изделий.

В настоящее время имеются вакуумные сварочные камеры объемом в десятки м3. По мере увеличения габаритов сварочных камер возрастает время, необходимое для создания в камере установки, соответствующего разрежения.

Рисунок 5.1 Схема установки для электронно-лучевой сварки:

1 - стационарная электронно-лучевая сварочная пушка; 2 - катод и прикатодный электрод; 3-анод; 4 - смотровое окно, 5 - вакуумная камера ;6 – мех. перемещения изделия; 7 – затвор высоковакуумного агрегата; 8 – высоковакуумный насос; 9 - вакуумный вентиль: 10_ форвакуумный насос; 11 - вакуумный провод; 12 - система электромагнитного отклонения луча : 13 – система фокусировки луча; 14 - высоковольтный вьшрямитель и модулятор.

Удорожается также стоимость установки. Поэтому ведутся интенсивные исследования с целью создания малогабаритных стационарных и передвижных вакуумных камер, обеспечивающих необходимое разрежение только в месте сварки и вывода электронного луча достаточной мощности в атмосферу с местным поддувом защитных газов.

Параметрами процесса электронно-лучевой сварки являются: ускоряющее напряжение U уск в кв ; ток пучка Iп в ма ТОК магнитной фокусирующей линзы I м в ма , определяющий диаметр пятна воздействия потока электронов на изделии или конфигурацию потока электронов по отношению к изделию (рис.5.4) при определенных распределениях плотности электронов в поперечных сечениях пучка; скорость сварки Vc в в м/ч.

Ускоряющее напряжение и ток пучка определяют величину подводимой энергии для сварки, а величина удельной мощности играет существенную роль в характере проплавления при электронно-лучевой сварке металлов.

Изменением скорости сварки удается в определенных пределах регулировать скорость кристаллизации металла сварного шва и термическое воздействие на основной металл в околошовной зоне.

Дата: 2019-11-01, просмотров: 298.