Курсовой проект

по дисциплине:

“Химия и технология переработки композиционных материалов”

На тему: «Усовершенствование технологии установки висбрекинга гудрона мощностью по сырью 800 тысяч т/год”.

Выполнил:

Проверил:

2008

Содержание

Введение

Основная часть

I. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

I.I. Информационный анализ

1.2.Характеристика исходного сырья, вспомогательных материалов и готовой продукции

1.3.Описание технологического процесса

1.4.Основные параметры технологического процесса

1.5. Техническая характеристика основного технологического оборудования

1.6.Технологические расчеты

1.6.1. Материальные расчеты

1.6.2. Расчет основного технологического оборудования

1.6.3. Энергетические расчеты

2 . РАЗДЕЛ «КИП и А»

3. РАЗДЕЛ «БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА»

ЗАКЛЮЧЕНИЕ

Список используемой литературы

Введение

Нефть и газ– это основные источники энергии в современном мире. На топливах, полученных из них, работают двигатели сухопутного, воздушного и водного транспорта, тепловые электростанции. В настоящее время насчитывается 100 различных процессов первичной и вторичной переработки нефти, реализованных в промышленности. Намечается внедрение новых, весьма перспективных разработок, направленных на улучшение продукции и совершенствование технологии.

Производство нефтепродуктов и химического сырья из нефти организовано на нефтеперерабатывающих заводах (НПЗ). Переработка нефти на НПЗ осуществляется с помощью различных технологических процессов, которые могут быть условно разделены на следующие группы:

1.первичная переработка ( обессоливание и обезвоживание, атмосферная и атмосферно – вакуумная перегонка нефти, вторичная перегонка бензинов, дизельных и масляных фракций);

2.термические процессы (термический крекинг, висбрекинг, коксование, гидролиз);

3.термокаталические процессы (каталический крекинг–реформинг, гидроочистка,

4.процессы переработки нефтяных газов (алкилирование, полимеризация, изомеризация);

5.процессы производства масел и парафинов ( деасфальтизация , депарафинизация, селективная очистка, адсорбционная и гидрогенизационная доочистка);

6.производство битумов, пластичных смазок, присадок, нефтянных кислот, сырья для получения технического углерода;

7.процессы производства ароматических углеводородов ( экстрация , гидроалкилирование, деалформинг, диспропорционирование).

Нефти по своему составу и свойствам различаются весьма значительно. Физико – химические свойства нефтей и составляющих их фракций оказывают влияние на выбор ассортимента и технологию получения нефтепродуктов. При определении направления переработки нефти стремятся по возможности максимально использовать индивидуальные природные особенности химического состава.

Переработку нефтей малосернистых высокопарафинистых и высокосернистых парафинистых осуществляют с одновременным получением фракций бензина, керосина, дизельного топлива, вакуумного газойля и гудрона.

Количество и ассортимент продукции, вырабатываемой нефтеперерабатывающей и нефтехимической промышленностью, непрерывно увеличивается. Соответственно эти отрасли промышленности пополняются новой аппаратурой и осваивают новые технологические процессы переработки нефтяного сырья, направленные на улучшение качества, увеличения целевых продуктов и снижения себестоимости.

Наибольшую трудность в нефтепереработке представляет квалифицированная переработка гудронов (особенно глубоковакуумной перегонки) с высоким содержанием асфальто – смолистых веществ, металлов и других гетеросоединений, требующая значительных капитальных и эксплуатационных затрат. В этой связи на ряде НПЗ нашей страны и за рубежом ограничиваются переработкой гудронов с получением таких не топливных нефтепродуктов, как котельное топливо, битум, нефтяной пек, нефтяной кокс и т.д.

Гудроны, остатки после атмосферно – вакуумной отгонки фракций обессоленных нефтей, перегоняющихся до 480 – 500оС, содержатся в различных нефтях от 15 до 40% .

Получающийся гудрон непосредственно не может быть использован как котельное топливо из-за высокой вязкости. Для получения товарного котельного топлива из таких гудронов без их переработки требуется большой расход дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти. Наиболее простой способ неглубокой переработки гудронов – это висбрекинг с целью снижения вязкости, что уменьшает расход разбавителя на 20 – 25% масс, а также соответственно увеличивает общее количество котельного топлива.

Висбрекинг (в переводе с английского “cнижение вязкости”) – процесс крекинга гудрона, проводимый при температурах 450 – 480оС с целевым назначением снижения вязкости котельного топлива.

Висбрекинг проводят при менее жестких условиях, чем термокрекинг, вследствие того, что во – первых, перерабатывают более тяжелое, следовательно, легче крекируемое сырье; во – вторых, допускаемая глубина крекинга ограничивается началом коксообразования ( температура 440 – 500оС, давление 1,4 – 3,5 МПа ).

При относительно невысоких температурах и протекании реакций в жидкой фазе образующиеся крупные радикалы преимущественно стабилизируются и процесс

протекает в направлении уменьшения среднего размера молекул:

|

R1R2 R1* + R2*

R1*( R2* ) + RH R1H + R2H + R*,

R1*( R2* ) + RH R1H + R2H + R*,

в результате чего, после отделения газообразных продуктов и бензиновых фракций, остаток имеет меньшую вязкость, чем исходное сырье.

Исследованиями установлено, что по мере увеличения продолжительности (тоесть углубления) крекинга, вязкость крекинг-остатка в начале интенсивно снижается, достигает минимума, а затем возрастает. Экстремальный характер изменения зависимости вязкости остатка от глубины крекинга можно объяснить следующим образом. В исходном сырье (гудроне) основным носителем вязкости являются нотивные асфальтены “рыхлой” структуры. При малых глубинах превращения снижение вязкости обуславливается образованием в результате термо – декструктивного распада боковых алифатических структур молекул сырья на более компактных подвижных вторичных асфальтенов меньшей молекулярной массы. Последующее возрастание вязкости крекинг – остатка объясняется образованием продуктов уплотнения – карбенов и карбоидов, также являющихся носителями вязкости. Считается, что более интенсивному снижению вязкости крекинг – остатка способствует повышение температуры при соответствующем сокращении продолжительности висбрекинга.

К преимуществам висбрекинга перед другими процессами относятся: гибкость процесса, что позволяет непосредственно перерабатывать тяжелые нефтяные остатки, относительная простота технологии, низкие капитальные и эксплуатационные затраты. Висбрекинг характеризуется невысокой конверсией нефтяных остатков, но позволяет в 10 и более раз снизить вязкость исходного сырья с целью получения стандартного котельного топлива, что дает возможность высвободить большую часть прямогонного вакуумного газойля для продажи.

Процесс висбрекинга гудрона в технологической схеме НПЗ играет важную роль, поскольку оказывает очень сильное влияние на глубину переработки нефти и на общие экономические показатели производства нефтепродуктов. Позволяет корректировать структуру выхода продуктов, для более полного соответствия потребностям рынка, и достичь следующих целей:

- увеличить глубину переработки нефти на 16 – 18% и достичь уровня 70 – 72%

- высвободить дополнительный объем вакуумного газойля для продажи.

- увеличить производство более ценного топочного мазута.

- повысить выработку автомобильного бензина на 1,4-2% масс на нефть.

Внедрение процесса Висбрекинга гудрона позволяет значительно улучшить экономические показатели предприятия.

Основная часть

Технологический раздел

Информационный анализ

Висбрекинг – особая разновидность термического крекинга, термодеструктивный процесс превращения тяжелого нефтяного сырья в жидкие, газообразные и твердые продукты. Сырьем процесса являются, главным образом, гудроны, полугудроны и мазуты. Эти нефтяные остатки характеризуются сложным химическим составом и агрегатным состоянием отдельных компонентов, строением, свойствами и размерами частиц структурных образований, уровнем молекулярного взаимодействия в системе.

Согласно представлениям (4) остаточный нефтепродукт может быть представлен как коллоидная система, в котором дисперсная фаза состоит из мицеллы, содержащей асфальтены, смолисто-асфальтеновые вещества и высокомолекулярные мальтены.

Мицелла состоит из ядра асфальтенов, на которых адсорбированы высокомолекулярные ароматические углеводороды из мальтеновой фракции. Эти высокомолекулярные углеводороды с повышенным (по сравнению с асфальтенами) содержанием водорода на ядрах. В стабильном нефтепродукте система сорбируемых мальтенов такова, что все сорбционные силы оказываются нейтрализованными. Мицелла находится в физическом равновесии с окружающей вязкой фазой. Другими словами, асфальтены пептизированы и находятся в коллоидно-дисперсном состоянии.

Сорбционное равновесие может быть нарушено несколькими способами, например, добавлением углеводородов с высоким содержанием водорода (алифатические углеводороды), повышением температуры или другими воздействиями. Часть сорбированных компонентов растворяются в сплошной мальтеновой фазе, за счет преципитации асфальтеновых цепей.(4)

Представления о нефти и о нефтепродуктах как о нефтяных дисперсных системах, во многом проясняют химизм и механизм реакций, протекающих в них и, таким образом, позволяют прогнозировать поведение системы и пути интенсификации процессов.

В практике нефтепереработки наиболее распространенными являются нефтяные дисперсные системы с дисперсионной фазой в твердом, жидком и газообразном состоянии и жидкой дисперсной средой.

Термическое превращение нефтяных фракций - сложный химический процесс. Сырье, поступающее на висбрекинг, состоит из трех основных классов углеводородов: парафиновых, нафтеновых и ароматических. Превращение углеводородов разных классов при умеренном термическом крекинге происходит с различной трудностью. Легче всего подвергаются крекированию (расщеплению) парафиновые углеводороды, наиболее устойчивые к температурному воздействию ароматические, нафтеновые углеводороды занимают промежуточное положение.

Скорость распада углеводородов одного и того же класса возрастает с увеличением молекулярного веса. Поэтому на промышленных установках легкое сырье (лигрол, керосино-газойлевые фракции) крекируются при более жестком температурном режиме 530-540 0С и 500-510 0С соответственно, а тяжелое сырье (гудрон) при более мягком температурном режиме 470-490 0С. Для крекинга парафиновых углеводородов характерны реакции их распада на более низкомолекулярные компоненты с образованием алкена и алкана. Низкомолекулярные углеводороды - этан, пропан и бутаны могут также дегидрироваться:

CnH2 n+2 CnH2 n+H2

CnH2 n+2 CnH2 n+H2

С увеличением молекулярного веса алкана, вероятность дегидрирования уменьшается. Продукты первичного распада реагируют с другими углеводородами и между собой, а также распадаются дальше.

Термическая устойчивость простейших газообразных парафиновых углеводородов очень велика. Так, этан при температуре ниже 700-800 0С практически не разлагается. По мере увеличения молекулярного веса алкана термическая устойчивость его падает и преобладающим становятся реакции расщепления по связям С-С, менее прочной, чем связь С-Н.

Место разрыва, а, следовательно, преимущественное образование тех или иных продуктов реакции зависит от температуры и давления. Чем выше температура и ниже давление, тем место разрыва углеродной цепи все больше смещается к ее концу и значительно возрастает выход газообразных продуктов.

При температуре 400-500 0С разрыв происходит по середине цепи.

Нафтеновые углеводороды термически стабильны. Однако, при крекинге нафтеновые углеводороды с длинными боковыми цепями ведут себя так же, как парафиновые: с увеличением длины боковой цепи их термическая устойчивость снижается.

Для нафтеновых углеводородов наиболее характерны следующие типы превращения при высоких температурах:

- деалкилирование или отщепление боковых алкановых цепей;

- дегидрирование кольца с образованием цикло-олефинов и ароматических углеводородов;

- частичная или полная дециклизация полициклических нафтенов после деалкилирования;

- распад моноциклических нафтенов на олефины или парафин-диолефины.

Ароматические углеводороды наиболее термически устойчивы. Поэтому они накапливаются в жидких продуктах крекинга тем в больших количествах, чем выше температура процесса.

Голоядерные (лишенные боковых цепей) ароматические углеводороды, так же как и алкилированные углеводороды с короткими боковыми цепями, практически не подвергаются распаду. Единственным направлением их превращений является конденсация с выделением водорода. В результате происходит накопление полициклических углеводородов.

В результате конденсации бензола, нафталина и других голоядерных углеводородов образуются дифенил, динафтил и им подобные углеводороды:

2C6H6 C6H5 – C6H5 + H2

2C6H6 C6H5 – C6H5 + H2

2C10H8 C10H7 – C10H7 + H2

2C10H8 C10H7 – C10H7 + H2

Для алкилароматических углеводородов характерна конденсация через метильные группы, а не путем соединения бензольного кольца.

2CH3 – C6H4 – CH3 CH3 – C6H4 – CH2 – CH2 – C6H4 – CH3 + H2

2CH3 – C6H4 – CH3 CH3 – C6H4 – CH2 – CH2 – C6H4 – CH3 + H2

Ароматические углеводороды с длинными боковыми цепями способны деалкилироваться.

Если длина цепи алкилированного ароматического углеводорода значительна, то по термической стабильности он приближается к парафиновому углеводороду.

Развитие реакций конденсации разнообразных циклических углеводородов приводит в конечном итоге к образованию карбоидов (кокса). Эта особенность ароматических углеводородов делает их нежелательными компонентами сырья крекинга.

В сырье для крекинга ненасыщенные углеводороды отсутствуют, но роль их в химии крекинга велика, т.к. они всегда образуются при распаде углеводородов других классов. Олефинами свойственны самые разнообразные реакции. Умеренные температуры (до 500 0С) и высокие давления способствуют протеканию реакций полимеризации олефинов, высокие температуры и низкие давления вызывают реакции распада.

В сырье для крекинга ненасыщенные углеводороды отсутствуют, но роль их в химии крекинга велика, т.к. они всегда образуются при распаде углеводородов других классов. Олефинами свойственны самые разнообразные реакции. Умеренные температуры (до 500 0С) и высокие давления способствуют протеканию реакций полимеризации олефинов, высокие температуры и низкие давления вызывают реакции распада.

Разложение олефинов может протекать в различных направлениях:

CnH2n 2CmH2 (деполимеризация);

CnH2n 2CmH2 (деполимеризация);

CnH2n CmH2m + CgH2g (распад);

CnH2n CmH2m + CgH2g (распад);

CnH2n CmH2m + 2 + CgH2g + CpH2p – 2 (деструктуризация конденсата);

CnH2n CmH2m + 2 + CgH2g + CpH2p – 2 (деструктуризация конденсата);

CnH2n CmH2m – 2 + H2 (деструктивная конденсация);

CnH2n CmH2m – 2 + H2 (деструктивная конденсация);

CnH2n CmH2m – 2 + CgH2g + 2 (распад).

CnH2n CmH2m – 2 + CgH2g + 2 (распад).

В области умеренных температур, где константы скорости термической полимеризации олефинов уменьшаются с повышением молекулярного веса исходного углеводорода.

В области высоких температур наблюдается обратное явление: подобное парафинам, с увеличением молекулярного веса олефинов термическая устойчивость их падает.

Наряду с полимеризацией и разложением идет циклизация и дегидроциклизация олефинов, а также протекает реакция перераспределения водорода с образованием системы парафин-диолефин.

Основная масса сернистых соединений нефти имеет большую молекулярную массу и высокую температуру кипения. Поэтому от 70 до 90 % всех сернистых соединений концентрируется в мазуте и гудроне.

При разложении сернистых соединений выделяется сероводород, который уходит вместе с газами крекинга, образуются жидкие сернистые компоненты (например, меркаптаны), переходящие в бензиновые фракции крекинга. Возможно, выделение свободной серы:

R – S – RI H2S + олефины;

R – S – RI H2S + олефины;

R – S – RI R-S-H + олефины

R – S – RI R-S-H + олефины

Термически устойчивые сернистые соединения (тиофены и им подобные) накапливаются в высокомолекулярных продуктах.

Механизм крекинга.

Сырьем для промышленных установок термического крекинга является смесь многих углеводородов сложного строения. Детально и точно объяснить механизм крекинга не представляется возможным из-за одновременного протекания различных реакций.

Считается, что распад углеводородов имеет цепной характер и подчиняется теории свободных радикалов.

На основании, ряда работ Н.Н. Семенов показал, что реакции крекинга полностью протекают по радикально-цепному механизму.

Согласно этой теории первичный распад алканов под воздействием повышенной температуры происходит по связям С-С с образованием двух радикалов различной молекулярной массы.

CH3 (CH2) 5CH3 C4H9 + C3H7

CH3 (CH2) 5CH3 C4H9 + C3H7

Радикалы весьма реакционно способны и в зависимости от их размеров и применяемых условий могут:

- взаимодействовать с другими углеводородами;

- разлагаться на олефин и меньший радикал;

- рекомбинировать с другими свободными радикалами;

- вступать в реакции с поверхностями металла.

Радикалы, содержащие более двух атомов углерода, диспропорционируют на меньший радикал и олефин:

| |||||

| |||||

| |||||

C8H17 C4H8 + C4H9

C8H17 C4H8 + C4H9

| |||

| |||

C3H6 + CH3

Распад радикалов продолжается до образования метильных и этильных радикалов или же олефинов и атомарного водорода.

Метильный и этильный радикалы реагируют с молекулами исходного углерода, образуя при этом СН4, С2Н6 и новый радикал:

| |||

| |||

С6Н5 + С6Н4 С2Н6 + С6Н13

С6Н5 + С6Н4 С2Н6 + С6Н13

Цепная реакция свободных радикалов обрывается в результате рекомбинации двух радикалов:

|

С6Н13 + СН3 С7Н16

С6Н13 + СН3 С7Н16

или в результате взаимодействия радикала с поверхностью металла.

Механизм распада алкенов так же как алканов, имеет цепной характер.

Теория свободных радикалов позволяет объяснить протекание реакций разложения, она объясняет образование более тяжелых соединений, чем молекулы исходного сырья. Эти соединения, выводимые на промышленных установках в виде котельного топлива, образуются в результате полимеризации олефинов и реакций уплотнения ароматических углеводородов с последующей конденсацией в полициклические асфальтеновые компоненты.

Термодинамика крекинга.

Реакции, происходящие при термическом крекинге, представляют собой совокупность реакций разложения и конденсации. Поскольку преобладают реакции разложения, сопровождающиеся поглощением тепла, то они перекрывают экзотермический эффект реакций конденсации.

Суммарный тепловой эффект термического крекинга отрицателен, и поэтому необходимо подводить тепло со стороны.

Значение величин теплоты реакции необходимо при проектировании реакционных аппаратов. Теплота реакции может быть определена по уравнению:

Н = 50000 (Мс – Мп) / МсМп, где

Н – теплота крекинг-процесса в ккал/кг при 25 0С и I ат;

Мс – молекулярный вес сырья;

Мп – молекулярный вес продуктов реакции.

Чаще теплоту реакции крекинга определяют при помощи закона Гесса:

Qреак. = Qг + QБ + Q п.ф. + Qо – Qс, где

Qреак. – теплота реакции;

Qг, QБ, Qп.ф., Qо, Qс – теплота сгорания газа, бензина, промежуточной фракции, остатка и сырья полученные экспериментально.

Теплота реакции термического крекинга выражается в расчете на 1 кг. Крекируемого или превращенного сырья. Так, тепловой эффект висбрекинга тяжелого нефтяного сырья составляет 28-56 ккал на 1 кг. сырья.

При глубине разложения 25-30 % тепловой эффект реакции находится на уровне 28-30 ккал/кг сырья.

Глубина превращения сырья

При крекинге не очень тяжелого по фракционному составу сырья глубину его превращения характеризуют выходом бензина.

Для тяжелого остаточного сырья выход бензина менее характерен, т.к. первичными продуктами разложения являются более тяжелые фракции и цель процесса – получение крекинг-остатка пониженной вязкости или газойлевых фракций.

При висбрекинге целевым продуктом является крекинг-остаток. Потенциальный выход последнего определяется его качеством. Основным требованием, предъявленным к качеству остатка, является его вязкость.

При неглубоком крекинге остаточного сырья остаток по плотности и вязкости может отличаться от сырья совсем незначительно. С углублением процесса остаток разбавляется, с одной стороны, образующимися при крекинге газойлевыми фракциями, с другой маловязкими полимерами. При этом, чем меньше плотность и вязкость получаемого остатка висбрекинга, тем ниже будет выход бензина.

Выход бензина при висбрекинге составляет - 2÷5 % масс. на сырье.

Технологическое оформление процесса.

Принятая проектом технология процесса висбрекинга гудрона предусматривает термическое его разложение при высокой температуре (до 500 0С) и давлением до 37 кгс/см2 в трубчатой печи, сочетающей нагревательный и реакционный змеевик, с последующим охлаждением реакционной массы на выходе из печи циркулирующим потоком остатка висбрекинга (квенчинг) до 420 0С. разделение продуктов крекинга осуществляется в колонне при давлении 4,5÷4,8 кгс/см2, при малом (до одной минуты) времени пребывания жидкой фазы в ректификационной колонне первичного испарения.

Выделенная дизельная фракция в концентрационной части ректификационной колонны первичного испарения после охлаждения вовлекается совместно с рабочей жидкостью с вакуумного блока установки ЭЛОУ-АВТ-6 в количестве обеспечивающей получение мазута топочного вторичного.

Предусмотрены мероприятия, замедляющие коксообразование:

- использование в качестве турбулизатора подачи в реакционный змеевик печи П-104 водяного конденсата.

Факторы, влияющие на процесс.

Важнейшими факторами, определяющими процесс легкого термического крекинга, являются давление, температура и продолжительность крекинга, подача турбулизаторов и рециркуляция продуктов крекинга и другие.

Давление.

Давление существенного влияния на процесс висбрекинга не оказывает, если крекинг тяжелых нефтепродуктов протекает в жидкой фазе при температуре 420÷480 0С.

Влияние давления повышается, как только образующиеся продукты распада или исходное сырье переходят в паровую фазу (480÷500 0С).

Обычно при крекинге остаточного сырья применяют невысокое давление в пределах 25 кгс/см2.

Это позволяет:

- вести процесс в жидкой фазе;

- быстро выводить из реакционного змеевика первичные продукты распада – газойлевые фракции, не давая им разлагаться на газ и бензин.

Повышение давления увеличивает количество продуктов уплотнения.

Температура.

Температура и продолжительность крекинга являются факторами при определенных температурах взаимозаменяемыми. Увеличивая температуру крекинга и уменьшая продолжительность времени пребывания в зоне высоких температур, можно получить ту же глубину разложения сырья, что и при более мягкой температуре, но с большей длительности крекинга.

Процесс висбрекинга представляет собой совокупность реакций разложения и уплотнения молекул. При уменьшенных температурах 420-450 0С преобладают реакции полимеризации и уплотнения, а при более высоких 450-500 0С реакции расщепления. С повышением температуры скорость реакции обоего типа возрастает. Однако, скорость реакций разложения увеличивается значительно быстрее, чем реакций уплотнения и эта разница будет тем больше, чем выше температура.

Действие температуры наблюдается в широком диапазоне глубины превращения гудрона и объясняется разным значением энергии активации реакций распада и уплотнения.

При термическом крекинге гудрона средняя энергия активации распада составляет 55000 калл/моль, а уплотнения 30000 калл/моль, при этом температурные градиенты скорости реакций собственно равны 15 и 28 0С, т.е. реакции уплотнения значительно менее чувствительны к температуре, чем реакции распада. Таким образом, процесс термокрекинга остаточных фракций целесообразно вести при повышенных температурах.

Вязкость получаемого остатка висбрекинга во многом зависит от температуры.

С повышением температуры крекинга выход продуктов уплотнения уменьшается, а продуктов распада (особенно газа и бензина) возрастает.

От температуры крекинга зависит вязкость получаемого остатка висбрекинга. Температурный предел 500-510 0С считается оптимальным для снижения вязкости остатка висбрекинга при глубине крекинга 20 % и более.

Для получения товарного мазута вторичного топочного глубина разложения сырья должна быть на уровне 25-30 %. Такая глубина превращения обеспечивает получение средних фракций в количестве, необходимом для разбавления остатка висбрекинга, позволяющем снизить его вязкость и температуру застывания до нужной величины.

Оптимальная глубина разложения, обеспечивающая получение товарного мазута вторичного топочного, достигается при проведении процесса висбрекинга при температуре 480-500 0С и малом времени пребывания сырья.

Подача турбулизаторов и рециркуляция продуктов крекинга.

Снижение вязкости при висбрекинге происходит за счет разложения крупных молекул на более мелкие с образованием газа, низкооктанового бензина с высоким содержанием непредельных углеводородов и средних дистиллятных фракций.

Наряду с дистиллятными фракциями, образуется значительное количество газа и продуктов уплотнения, которые, оседая на стенках аппаратуры и трубопроводов, приводят к быстрому ее закоксованию.

Для увеличения выхода средних фракций и уменьшения коксоотложений весьма эффективны мероприятия, замедляющие реакции уплотнения, но не влияющие на скорость реакций разложения. К таким мероприятиям, относят:

- исключение рециркуляции средних дистиллятных фракций;

- подачи турбулизаторов для предотвращения коксоотложений в трубопроводах и аппаратуре;

- подаче водяного конденсата в среднюю часть реакционного змеевика печи;

- подачи атикоксообразовательных реагентов.

Использование водяного конденсата в качестве турбулизаторов препятствует коагуляции и уплотнению основных коксообразующих компонентов – асфальтенов, тем самым, снижая коксообразование и турбулизируя поток, препятствуют отложению продуктов уплотнения на стенках трубопроводов и аппаратуре.

Основные регулируемые параметры висбрекинга – температура, давление, время пребывания сырья в зоне реакции. Увеличение любого из них приводит к ужесточению режима. Для достижения определенной жесткости режима данные параметры можно изменять в определенных диапазонах. При заданной жесткости, т.е. степени конверсии, или глубины превращения сырья, распределение выходов получаемых продуктов практически постоянны.

Увеличение выходов углеводородных газов и дистиллятов может быть достигнуто ужесточением режима висбрекинга, например, путем повышения температуры на выходе из печи. Ужесточение режима приведет также к сокращению расхода дистиллятов, добавляемых в котельное топливо для достижения его соответствия требованиям спецификации на готовый продукт.

Однако большая жесткость режима приводит и к крекированию тяжелых дистиллятов в более легкие компоненты, что нежелательно, так как эти дистилляты выполняют функцию растворителей асфальтовых составляющих. В случае крекирования дистилляты сепарируются, образуя коксовые отложения в трубах печи. Осуществление висбрекинга в таком режиме может привести к необходимости преждевременного ремонта установки; кроме того, существует вероятность получения нестабильного котельного топлива.(1,3)

Качественные показатели остатка висбрекинга различных фракций западносибирской нефти (фракции выкипающей выше 2000 С) представлены в таблице 1..(14)

Здесь же даны величины коэффициента снижения вязкости R, который равен отношению вязкости исходного продукта при температуре 800 С к вязкости остатка висбрекинга, определенной при этой температуре.

| Температура кипения исходного сырья, 0 С | Содержание асфальтенов, % мас. | Вязкость сырья, ВУ80 | Температура опыта и вязкость остатка висбрекинга | |||||||

| 4500 С | 4700 С | 4900 С | 5100 С | |||||||

| ВУ80 | R | ВУ80 | R | ВУ80 | R | ВУ80 | R | |||

| 400-490 490-540 >400 >540 | Отс. Сл. 3,2 7,6 | 2,6 46,2 18,6 783 | 2,1 5,0 7,7 107 | 1,2 9,2 2,4 7,3 | - 5,3 - 95,9 | - 8,7 - 8,2 | 2,0 4,3 6,4 - | 1,5 10 2,4 - | 2,2 - 6,6 71,7 | 1,2 - 2,8 10 |

Таблица 1

Наибольшее снижение вязкости наблюдается при висбрекинге фракций, имеющих высокую исходную вязкость (фракции, выкипающие в пределах температур выше 4900 С), для которых коэффициент снижения вязкости 7-10. Как видно, повышение температуры более 450-4700 С не приводит к существенному снижению вязкости, но, как правило, вызывает ускорение закоксовывания технологического оборудования.

Стабильность остатка висбрекинга как товарного продукта является основным критерием жесткости режима процесса. Неверно выбранная жёсткость, или степень конверсии, может привести к фазовому расслоению котельного топлива даже после его компаундирования. Стабильность начинает уменьшаться, как только уровень жёсткости режима и, следовательно, конверсия переходят при увеличении определенную точку зависящую от характеристик сырья

Важным параметром процесса висбрекинга является давление. Давление, в особенности для сырья с пониженными температурами начала кипения, определяет как фазовое состояние реакционной системы, так и направление, и скорость реакций. Давление должно обеспечивать жидкое агрегатное состояние крекируемого сырья, так как крекинг в жидкой фазе обеспечивает наиболее высокие коэффициенты теплопередачи отсутствие механических перегревов ,минимальное коксообразование, возможность провести процесс в малогабаритных аппаратах, минимальный расход топлива и в конечном счёте эффективность процесса. Кроме того, повышение давление позволяет несколько увеличить производительность установки.(12)

С повышением давления уменьшается выход газообразных продуктов распада и сокращается объём газовой фазы, причём плотность её растёт примерно пропорционально давлению. Влияние высокого давления проявляется в реакциях гидрирования : по мере увеличения давления от 0,2 до 5 МПа , доля непредельных в лёгких продуктах крекинга снижается в полтора – два раза, при этом увеличивается доля продуктов уплотнения.(22)

Типичным сырьем висбрекинга являются мазуты и гудроны. Степень конверсии этих остатков обычно составляет 10-15% в зависимости от их физико-химических характеристик и режима. Она служит критерием жесткости процесса и определяется как количество фракции >343оС мазута или фракции >482оС гудрона, превращаемой в более легкие компоненты.

Степень конверсии ограничивается рядом характеристик сырья: содержанием асфальтенов и натрия, коксуемостью по Конрадсону. Сырье с высоким содержанием асфальтенов характеризуется меньшей степенью конверсии, чем сырье с содержанием асфальтенов, не превышающим нормы, при одинаковом объеме производства стабильного котельного топлива. В присутствии натрия, а также при высокой коксуемости по Конрадсону коксообразование в трубах печи усиливается.

Изменения качества сырья влияют на степень его конверсии при заданной жесткости режима. Анализ данных, полученных при висбрекинге на пилотной установке различного сырья, показал, что для каждого конкретного сырья с увеличением жесткости режима вязкость фракции >204оС сначала уменьшается, а затем при достаточно жестком режиме резко увеличивается, что свидетельствует об образовании промежуточных коксообразующих соединений. Точка, в которой направление изменения вязкости меняется на обратное, для каждого сырья различна, но обычно совпадает с точкой выхода 20,2 - 23,6 м 3/ м 3 газа С1 – С6 в нормальных условиях. Считают, что после достижения этой точки котельное топливо становится нестабильным.

Между отдельными результатами пилотных испытаний установлена взаимосвязь. Точка, в которой меняется направление изменения вязкости, может быть предсказана и использована для определения расчетных параметров конкретного сырья при проектировании, чтобы избежать образования нестабильного котельного топлива и добиться максимальной конверсии сырья.

В промышленности используют две технологии висбрекинга:

- проведение реакции в печном змеевике;

- проведение реакции в реакционной камере.

Нефтяные остатки после нагрева в печи до высокой температуры поступают при заданном давлении в сокинговую (реакционную) зону, находящуюся либо в печи, либо во внешнем аппарате. Выходящий из этой зоны поток быстро охлаждается для прекращения реакции с помощью особого технологического приема – квенчинга.

При печном варианте висбрекинга конструкция печи должна обеспечивать оптимальное время пребывания сырья в реакционной зоне для достижения нужного образования продуктов реакции и минимизацию коксовых отложений.

Процесс в реакционной камере происходит при более низкой температуре с более длительным временем нахождения, чем в реакционном змеевике. Схема с камерой позволяет понизить температуру после печи, уменьшить ее тепловую нагрузку, однако приводит к установке сложного аппарата значительного объема, к периодической выгрузке из него кокса, что может повлиять на длительность пробега установки. При этом следует иметь ввиду, что существенного отличия в выходах фракций не ожидается.

Змеевиковый (печной) висбрекинг

предлагают фирмы «Foster Wheeler Co.» и «UOP». В этом случае высокотемпературный крекинг осуществляется в специальном реакционном змеевике печи. Поскольку степень конверсии сырья в первую очередь зависит от его температуры и времени пребывания в зоне реакции, змеевиковый висбрекинг можно определить как высокотемпературный кратковременный процесс. Фирма «Foster Wheeler» успешно спроектировала большое число печей данного типа для НПЗ в разных странах мира.(9)

Основное преимущество змеевиковой печи — наличие двух зон нагрева. Такая конструкция обеспечивает: большую гибкость подвода тепла, что позволяет лучше регулировать температуру нагрева сырья: легкость удаления кокса из труб печи паровоздушным способом; получение стабильного котельного топлива, что особенно важно для нефтеперерабатывающих заводов с ограниченными возможностями смешивания топлив.

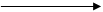

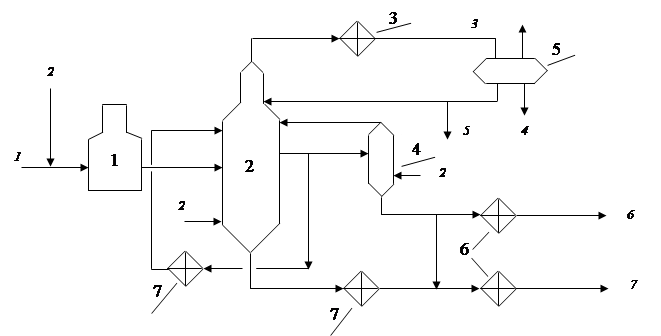

Схема базовой установки висбрекинга гудрона показана на рис.1.4.1.

Рис.1.4.1 Схема базовой установки висбрекинга : 1-печь; 2-фракционнирующая колонна; 3-воздушный холодильник-конденсатор; 4-колонна отпарки газойля;

5-сепаратор; 6-воздушный холодильник; 7-узел нагрева и выработки пара.

1-сырьё; 2-водяной пар; 3-углеводородный газ; 4-кислая вода; 5-нестабильная бензиновая фракция; 6-газойлевая фракция; 7-котельное топливо.

Висбрекинг с сокинг-камерой.

В альтернативном процессе конверсия частично происходит в печи. Однако, основная ее доля приходится на сокинг-камеру, где двухфазный поток из печи выдерживается при повышенной температуре в течение заданного времени. Сокерный висбрекинг определяется как низкотемпературный процесс с длительным пребыванием сырья в зоне реакции. Лицензиаром этого процесса является фирма «Shell». Ряд проектов установок висбрекинга сокерного типа выполнила и фирма «Foster Wheeler».

Реакционная камера, обеспечивая необходимое время пребывания сырья, позволяет работать с потоком более низкой температуры на выходе из печи и тем самым экономить печное топливо. Несмотря на очевидные экономические преимущества, этот процесс имеет ряд недостатков, основной из которых — сложность очистки печи и сокерной камеры от кокса. Эта очистка проводится реже, чем на установке со змеевиковой печью, однако для нее требуется более сложное оборудование.

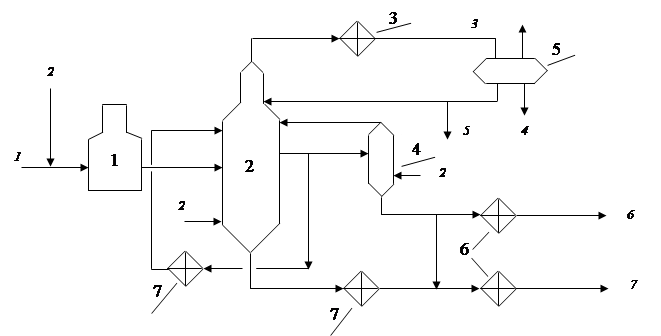

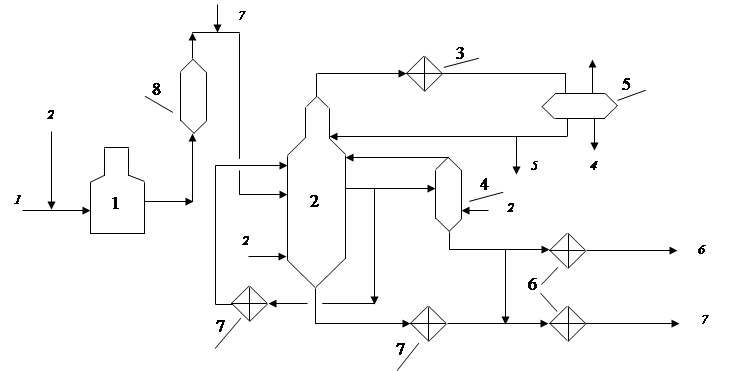

Схема установки висбрекинга гудрона с выносной реакционной камерой показана на рис.1.4.2.

Рис.1.4.2. Схема базовой установки висбрекинга с сокинг - камерой : 1-печь; 2-фракционнирующая колонна; 3-воздушный холодильник-конденсатор; 4-колонна отпарки газойля;5-сепаратор; 6-воздушный холодильник; 7-узел нагрева и выработки пара; 8-сокинг-камера.

1-сырьё; 2-водяной пар; 3-углеводородный газ; 4-кислая вода; 5-нестабильная бензиновая фракция; 6-газойлевая фракция; 7-котельное топливо.

Обычно кокс из сокера удаляют путем резки водой под высоким давлением. В результате образуется значительное количество воды, загрязненной частицами кокса, которую необходимо удалять, фильтровать и возвращать для повторного использования. В отличие от установок замедленного коксования (УЗК.) установки висбрекинга обычно не оснащены оборудованием для резки кокса и очистки загрязненной воды. Затраты на это оборудование на установке висбрекинга экономически не оправданы,

Качество и выходы продуктов на установках обоих типов при одинаковой жесткости режима в целом одинаковы и не зависят от конфигурации установки.(9)

Россия, на пороге XXI века, несмотря на спад производства, остается достаточно крупным мировым экспортером добываемых нефтей и потенциально мощным производителем нефтепродуктов на базе их переработки. В производственном потенциале мировой нефтепереработке Россия продолжает занимать достойное второе место в мире после США. Однако, по объему реальной переработки нефти российская нефтеперерабатывающая промышленность переместилась за последние годы на четвертое место, уступив второе место - Японии и третье – Китаю.

Переработка нефтяного сырья на российских НПЗ осуществляется с недостаточной загрузкой мощностей производственного потенциала и с низкой (относительно мировой) степенью конверсии мазута. Целевые нефтепродукты – автобензины, дизельные топлива, топочные мазуты, смазочные масла – по эксплуатационным и экологическим свойствам уступают в серийном производстве мировому уровню.

Решением выше изложенной проблемы, суперприоритетным направлением, является развитие российской нефтеперерабатывающей промышленности по углублению переработки нефтяного сырья. Основными базовыми процессами деструктивной переработки мазута выступают процессы каталитического крекинга и гидрокрекинга, которые требуют оснащения оборудованием целых комплексов, дополнительных процессов и установок. ОАО “Саратовский НПЗ ” не в состоянии инвестировать такие дорогостоящие комплексы со сроками окупаемости до двух-трех лет.

В связи с этим наиболее приоритетным направлением является создание современной технологической схемы производства с небольшими материальными и энергетическими затратами и коротким сроком окупаемости.

Одним из эффективных и гибких вторичных процессов переработки мазутов и гудронов является висбрекинг, отличительной особенностью которого, по сравнению с другими процессами переработки нефти и нефтепродуктов, являются низкие капитальные и энергетические затраты. Висбрекинг, при относительной простоте технологического и аппаратурного оформления, позволяет вырабатывать из нефтяных остатков котельные топлива требуемого качества без разбавления легкими топливными фракциями, перерабатывать остаточные фракции в дистиллятные, получать дополнительно некоторое количество средних и легких фракций.

Процесс висбрекинга – это разложение тяжелых остатков нефтепереработки при умеренной (470-490оС) температуре и давлении(5-20 кгс/см2).

Решение о включении висбрекинга в схему НПЗ принимается обычно исходя из следующих задач:

- уменьшения вязкости остаточных потоков с целью сокращения расхода высококачественных дистиллятов, добавляемых в котельное топливо для доведения его вязкости до требования спецификаций на готовый продукт;

- необходимости переработки части остатков в дистилляты, в частности в вакуумный газойль - сырье крекинга;

- углубление переработки нефти.

Основная цель строительства секции висбрекинга гудрона на ОАО «Саратовский НПЗ» - углубление переработки нефти на заводе. Ввод в эксплуатацию установки висбрекинга гудрона увеличит глубину переработки нефти с 51,4% до 73,7%.

Существует две схемы проведения процесса висбрекинга:

- проведение реакции висбрекинга в печном змеевике;

- проведение реакции висбрекинга в реакционной камере.

Типичным сырьем висбрекинга являются мазуты и гудроны. Степень конверсии этих остатков обычно составляет 10-15% в зависимости от их физико-химических характеристик и режима. На «Саратовском НПЗ» в качестве сырья используется гудрон - остаточный продукт вакуумной колонны установки ЭЛОУ-АВТ-6.Годовое производство гудрона составляет 1 млн.тонн.

Продуктами висбрекинга являются: топливный газ, бензиновая фракция и мазут топочный М-100.

Продукты установки висбрекинга используются:

- газ углеводородный (топливный) после очистки от сероводорода раствором амина используется в качестве топлива на установке и других объектах завода;

- бензиновая фракция после очистки используется в качестве компонента при приготовлении бензина А-80;

- топочный мазут М-100 используется в качестве жидкого топлива на электростанциях, ТЭЦ, и т.д.:

- рынок бензина А-80 и мазута практически неограничен.

Одной из главных задач на Саратовском нефтеперерабатывающем заводе является рациональное использование природных и энергетических ресурсов, а также материалов, реагентов, полуфабрикатов и готовой продукции необходимых для ведения технологического процесса.

В ходе изучения технологической схемы и потоков нефтепродуктов на установке висбрекинг было выявлено не рациональное использование регенерации тепла циркуляционного орошения (лёгкого газойля, фракция 350-420°С) колонны К-101.В целях экономии энергоресурсов было предложено:

1. Установка висбрекинга гудрона предназначена для получения из гудрона компонента котельного топлива и светлых нефтепродуктов.

2. Процесс висбрекинга - умеренный термический крекинг тяжелых нефтяных остатков с целью снижения их вязкости.

Сырье секции висбрекинга – гудрон, получаемый на блоке вакуумной перегонки мазута установки ЭЛОУ-АВТ-6 при переработке смеси нефтей, поступающих на Саратовский нефтеперерабатывающий завод.

Целевым продуктом является остаток висбрекинга – компонент котельного топлива.

Кроме целевого продукта с установки выводятся:

- очищенный углеводородный газ;

- стабильный бензин (фракция НК-195 оС);

- легкий газойль висбрекинга;

3. Секция висбрекинга состоит из следующих технологических стадий (блоков и узлов):

-узел висбрекинга гудрона, включающий трубчатую печь и ректификационную колонну для разделения продуктов крекинга;

-блок физической стабилизации бензиновой фракции;

-блок очистки газов висбрекинга от сероводорода 15%-ным раствором моноэтаноламина (МЭА);

-узел утилизации тепла.

4. Технология процесса висбрекинга разработана научно-производственной фирмой ПАУФ. Генеральный проектировщик - ГУП “БАШГИПРОНЕФТЕХИМ” г. УФА.

Производительность установки - переработка 800 тыс. т. гудрона в год.

Число часов работы установки в году – 8400 (350 суток).

Год ввода установки в эксплуатацию – 2004 г.

Сырьевой резервуар Р-101

Температура

Уровень

Емкость Е-119

Температура

Уровень

Печь П-104

Расход сырья по каждому из 2-х потоков

Давление сырья на входе в печь по каждому из 2-х потоков

Расход разбавителя (тяжелого газойля) в поток сырья

Температура на выходе каждого потока

Давление топливного газа к пилотным горелкам

Давление топливного газа к основным горелкам

Давление жидкого топлива к форсункам печи

FIC 380-1,2

FIC 381-1,2

FIC 382-1,2

FIC 383-1,2

FIC 384-1,2

FIC 385-1,2

TIA 1104

TICA 168a, TICA 169a

TISA 168б, TISA 169б

PI 251

LISA 409

TICA 164

TIC 170

TIC 174

PIA 278, PISA 279

LISA 413, LICA 412

LISA 415, LICА 414

LISA 416, LICА 417

TI 175

PI 281

LICA 418, LISА 419

TI 186

PIC 291, PI 290

LICA 421, LISA 423

LdICA 422

TIC 199

PIA 298

TIA 1001

LIСA 427

LICA 424, LSA 425

TI 1005

PIC 2000

LICA 428, LSA 430

LICA 429

TIA 1057

LIA 462

TI 1019

PIC 2008, PIС 2009

LICA 434, LSA 437

TI 1022, TI 1023

PI 2018

LSA 442, LICА 441

LIA 439

LICА 446, LSA 447

PI 2040

TI 1039

15.3.

TIC 1038

16.

16.1.

TI 1073

16.2.

TIC 1075

16.3.

16.4.

LICA 481

17.

17.1.

TIA 1057

17.2.

LISA 462

18.

18.1.

LISA 477

18.2.

LISA 479

19.

19.1.

LIA 464, LSA 468

LIA 465, LSA 469

20.

20.1.

LIA 466, LSA 470

LIA 467, LSA 471

21.

21.1.

TIA 1027

21.2.

LISA 449

22.

22.1.

TIA 1041

22.2.

LISA 451

23.

23.1.

LIA 4000

24.

24.1.

PIA 2146

24.2.

LIA 4003

25.

25.1.

LIA 4010

26.

26.1.

LIA 4002

27.

27.1.

TIA 1123,1124

27.2.

TIA 1125,1126

УЗЕЛ ВИСБРЕКИНГА ГУДРОНА

УЗЕЛ УТИЛИЗАЦИИ ТЕПЛА

Технологические расчеты

РАЗДЕЛ «КИПиА»

Непрерывный контроль за ходом ведения технологического процесса осуществляет система сигнализаций и блокировок. Она обеспечивает:

- подачу предупредительного светового и звукового сигнала при выходе контролируемого ей технологического параметра за границу допустимых (минимальных и максимальных) значений;

- аварийную остановку защищаемого оборудования при достижении предельно минимальных и предельно максимальных значений контролируемого системой параметра.

Система сигнализаций и блокировок смонтирована независимо от системы регулирования технологических параметров.

Световая сигнализация отображается на мнемосхеме при достижении минимального или максимального значения технологического параметра срабатывает звуковая сигнализация, и на мнемосхеме мигает соответствующий световой сигнал. При этом оператор обязан:

- определить параметр, вышедший за допустимые пределы;

- отключить нажатием кнопки звуковой сигнал, световой сигнал при этом продолжает гореть постоянным светом;

- определить причину выхода параметра за допустимые пределы и устранить ее;

- восстановить рабочее значение параметра, убедиться в том, что световой сигнал погас.

При достижении предельно максимальных или предельно минимальных значений технологических параметров система ПАЗ (противоаварийной защиты оборудования) обеспечивает отключение соответствующих технологических потоков. Для отключения потоков на секций предусмотрены электрозадвижки (э/з) и запорные клапаны (ЗК).

Состояние запорных клапанов и электрозадвижек («открыто» и «закрыто») отображается на мнемосхеме.

5.2.1. Перечень технологических сигнализаций и управлений

в информационно-управляющей подсистеме (ИУП)

Электроснабжение секции висбрекинга

Электроэнергия:

1. Ввод на секцию висбрекинга:

напряжение – 6000 в 50гц

– 380 в 50 гц

2. Ввод в операторную – 220 в 50 гц

Электроснабжение узла регенерации МЭА

Электроэнергия:

1. Ввод на секцию висбрекинга:

напряжение – 6000 в 50гц

– 380 в 50 гц

2. Ввод в операторную – 220 в 50 гц

КРАТКАЯ ХАРАКТЕРИСТИКА РЕГУЛИРУЮЩИХ КЛАПАНОВ.

Таблица 8.

| № п/п | № позиции клапана на схеме | Место установки клапана | Назначение клапана | Тип клапана | Обоснование выбора клапана |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Секция висбрекинга | |||||

| 1 | TV172 | Трубопровод легкого газойля из К -101 в К -102 | Регулирование температуры на 21 тарелке К - 101 | НО | Исключается ухудшение качества легкого газойля |

| 2 | TV1002 | Трубопровод циркуляционного орошения в Т -205 | Регулирование температуры паров из Т-103 | НО | Исключается снижение температуры в кубе К -103 |

| 3 | TV1146 | Байпас Т - 206 | Регулирование температуры циркуляционного орошения | НО | Исключается снижение температуры циркуляционного орошения |

| 4 | РV252 - 1 | Трубопровод топливного газа в Е - 119 | Регулирование давления в Е - 119 | НО | Исключается понижение давления в Е - 119 |

| 5 | РV274 | Трубопровод квенчинга от Т - 100 в линию продуктов висбрекинга на выходе из П -104 | Регулирование давления квенчинга | НО | Стабилизация подачи квенчинга |

| 6 | РV275 | Трубопровод топливного газа к пилотным горелкам | Регулирование давления топливного газа к пилотным горелкам | НЗ | Исключается нарушение режима горения пилотных горелок |

| 7 | РV291 | Трубопровод углеводородного газа из Е - 101 | Регулирование давления в Е - 101 | НО | Стабилизация давления в К -101 |

| 8 | РV2000 | Трубопровод углеводородного газа из Е – 103 | Регулирование давления в Е - 103 | НО | Исключается нарушение режима в Е - 103 |

| 9 | РV2008 | Трубопровод углеводородного газа из К -104 в топливную сеть | Регулирование давления в К -104 | НО | Исключается нарушение режима в К - 104 |

| 10 | РV2133 | Паропровод из Е - 204 | Регулирование давления водяного пара | НО | Исключается нарушение режима |

| 11 | РV2135 | Паропровод в Е - 202 из сети | Регулирование давления водяного пара в трубопроводе в Е -202 | НО | Исключается нарушение режима |

| 12 | FV318 | Трубопровод гудрона в Т -100 | Регулирование расхода гудрона в Т - 100 | НЗ | Исключается нарушение режима |

| 13 | FV319 | Торубопровод нагнетания насоса Н - 101/ 1,2 | Регулирование расхода сырья - гудрона от Н - 101/1,2 в общую линию прямого питания | НО | Стабилизация загрузки секции |

| 14 | FV320 | Трубопровод гудрона в П - 104 (правый поток) | Регулирование расхода сырья - гудрона в П - 104 (правый поток) | НО | Исключение нарушения работы правого змеевика печи П -104 |

| 15 | FV321 | Трубопровод гудрона в П - 104 (левый поток) | Регулирование расхода сырья - гудрона в П - 104 (левый поток) | НО | Исключение нарушения работы левого змеевика печи П -104 |

| 16 | FV322 | Трубопровод квенчинга в поток продуктов висбрекинга из П - 104 | Регулирование общего расхода квенчинга | НО | Исключение закоксовывания трубопровода от П - 104 до К - 101 |

| 17 | FV323 | Трубопровод квенчинга в левый поток продуктов висбрекинга из П - 104 | Регулирование расхода квенчинга в левый поток продуктов висбрекинга из П - 104 | НО | Равномерное распределение квенчинга в левый и правый потоки продуктов висбрекинга и П - 104 |

| 18 | FV324 | Трубопровод квенчинга в правый поток продуктов висбрекинга из П - 104 | Регулирование расхода квенчинга в правый поток продуктов висбрекинга из П - 104 | НО | Равномерное распределение квенчинга в левый и правый потоки продуктов висбрекинга и П - 104 |

| 19 | FV330 | Трубопровод циркуляционного орошения в К - 101 | Регулирование расхода циркуляционного орошения в К - 101 | НО | Стабилизация режима колонны К - 101 |

| 20 | FV331 | Трубопровод тяжелого газойля на промывку в К – 101 | Регулирование расхода тяжелого газойля на промывку | НО | Стабилизация режима колонны К - 101 |

| 21 | FV332 | Трубопровод квенчинга в К – 101 | Регулирование расхода квенчинга в К 101 | НО | Избежание закоксовывания нижней части колонны К - 101 |

| 22 | FV333 | Трубопровод водяного пара в К - 101 | Регулирование расхода водяного пара в К - 101 | НЗ | Стабилизация режима колонны К - 101 |

| 23 | FV334 | Трубопровод водяного пара в К - 102 | Регулирование расхода водяного пара в К - 102 | НЗ | Стабилизация режима колонны К - 102 |

| 24 | FV335 | Трубопровод острого орошения в К - 101 | Регулирование расхода острого орошения в К - 101 | НО | Исключение нарушения режима К - 101 |

| 25 | FV337 | Трубопровод нестабильного бензина в К - 103 | Регулирование расхода нестабильного бензина в К - 103 | НЗ | Стабилизация работы К - 103 |

| 26 | FV339 | Трубопровод острого орошения в К - 103 | Регулирование расхода острого орошения в К - 103 | НО | Исключение нарушения режима К - 103 |

| 27 | FV359 | Трубопровод тяжелого газойля от Н - 108/ 1,2 в сырье – гудрон | Регулирование расхода тяжелого газойля от Н - 108/ 1,2 в сырье - гудрон | НЗ | Исключение нарушения режима работы печи П - 104 |

| 28 | FV364 | Трубопровод водяного пара из П - 104 | Регулирование расхода водяного пара после П - 104 | НО | Исключение нарушения режима |

| 29 | FV371 | Трубопровод ВЦК - 1 перед Т - 205/ 1 | Регулирование расхода ВЦК - 1 перед Т - 205/1 | НО | Исключение нарушения режима |

| 30 | FV372 | Трубопровод ВЦК - 1 перед Т - 205/ 2 | Регулирование расхода ВЦК - 2 перед Т - 205/2 | НО | Исключение нарушения режима |

| 31 | LV406 | Трубопровод гудрона в Р - 101 | Регулирование уровня гудрона в Р - 101 | НЗ | Исключение переполнения резервуара Р - 101 |

| 32 | LV409 | Трубопровод из Е 109 в Е - 110 | Регулирование уровня углеводородного конденсата в Е -109 | НЗ | Исключение нарушения режима |

| 33 | LV417 | Трубопровод остатка висбрекинга в Х 105 | Регулирование уровня в кубе К - 101 | НО | Исключение нарушения режима |

| 34 | LV418 | Трубопровод легкого газойля висбрекинга в Т –109 | Регулирование уровня в К - 102 | НО | Исключение нарушения режима |

| 35 | LV422 | Трубопровод воды в Е - 102 из Е - 101 | Регулирование уровня раздела фаз в отстойнике Е - 101 | НЗ | Исключение переполнения отстойника Е - 101 |

| 36 | LV424 | Трубопровод воды от Н- 106/ 1,2на очистку | Регулирование уровня в Е - 102 | НЗ | Исключение переполнения емкости Е - 102 |

| 37 | LV427 | Трубопровод стабильного бензина с секции | Регулирование уровня в кипятильнике стабилизатора Т - 110 | НО | Исключение нарушения работы кипятильника |

| 38 | LV428 | Трубопровод сжиженного газа в Е - 101 | Регулирование уровня в Е - 103 | НЗ | Исключение переполнения Е - 103 |

| 39 | LV429 | Трубопровод технологического конденсата в Е - 102 | Регулирование уровня раздела фаз в отстойнике Е - 103 | НЗ | Исключение проскока углеводородов в технологический конденсат |

Общие положения

К работе на установке могут быть допущены лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование и все виды инструктажей по технике безопасности, обученные безопасным приёмам и методам работы непосредственно на рабочем месте и имеющие допуск к самостоятельной работе.

Пребывание лиц, не имеющих непосредственного отношения к обслуживанию производств, запрещается.

Согласно закону Российской Федерации об « Охране труда» ст.13 все работающие на производстве проходят периодические (1 раз в год) медицинские осмотры с целью контроля за состоянием здоровья. При уклонении работника от прохождения медицинских осмотров к дальнейшему выполнению трудовых обязанностей он не допускается.

Труд женщин на производстве допускается с ограничением в выполнении некоторых работ.

Женщинам запрещено:

Работа внутри аппарата;

Проведение газоопасных работ 1 группы;

Перенос тяжестей более 15 кг;

Непосредственное тушение пожаров.

Заключение

В процессе эксплуатации на Саратовском НПЗ установки висбрекинга гудрона требовались не предусмотренные технологическим регламентом дополнительные энергетические затраты на печи П-104, чтобы выдерживать температуру подачи исходного сырья в ректификационную колонну К-101 и для охлаждения Ц.О. до температуры 165оС.

Тепловые расчеты курсового проекта предлагаемого изменения перераспределения в блоке теплообмена тепловых потоков горячих и холодных фракций в имеющемся оборудовании, без замены действующего, показывают возможность получения температур, обусловленных технологическим регламентом.

Технологические расчеты указывают на возможность получения дополнительно 53180Гкал/год тепла водяного пара, необходимого для применения в технологических процессах завода.

Экономические расчеты показывают, что внедрение реконструкции блока теплообмена не требует больших капитальных затрат, т.е. все работы можно провести собственными силами департамента капстроительства и ремонтов за счет средств, предусмотренных на инвестиционную деятельность завода..

В результате это даст более 13827 тысяч рублей прибыли, прирост потока денежной наличности (ПНД) 9189 тысяч рублей. Окупаемость средств на реализацию предложений курсового проекта составит менее одного месяца, и поэтому можно считать, что проект не имеет финансового риска.

Список используемой литературы

1. Скобло А.И., Трегубова И.А. , Молоканов Ю.К. «Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности». М.:Химия, 1982. – 584 с.

2.«Справочник нефтепереработчика». Под редакцией Ластовкина Г.А., Радченко Е.Д., Рудина М.Г. – Л. Химия, 1986.- 648 с.

3.Ахметоа С.А. «Физико- химическая технологияглубокой переработки нефти и газа». Учебное пособие ч.1- Уфа, УНГТУ, 1997-279 с.

4.Ахметоа С.А. «Физико- химическая технологияглубокой переработки нефти и газа». Учебное пособие ч.2- Уфа, УНГТУ, 1997-304 с.

5. Корзун Н.В., Магарил Р.З. «Химия нефти».Учебное пособие –Тюмень: ТГНГУ, 2004. – 93 с.

6. Трушкова Л.В. «Расчеты по химии и технологии нефти и газа». Учебное пособие- Тюмень: ТГНГУ, 2001.- 76 с.

7. Кузнецов А.А., Качерманов С.М. Судаков Е.Н. «Расчеты процессов и ппаратов нефтеперерабатывающей промышленности» Изд. 2-е. – Л.: Химия, 1974. – 344 с.

8.Романков П.Г., Курочкина М.И., Мозжерин Ю.Я., Смирнов Н.Н. «Процессы и аппараты химической промышленности». – Л.: Химия, 1989. – 560 с.

9. Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии».Учебное пособие. – 9-е изд. - Л.:Химия. 1981. – 5560 с.

10. Окунев Е.Б. Технологический регламент на производство продукции секции висбрекинга гудрона ОАО «Саратовский НПЗ» (Часть1,2).

11.Эмирджанов Р.Т. «Основы технологических расчетов в нефтепереработке». – М.: Химия, 1965. – 544 с.

12. Рудин М.Г., Смирнов Г.Ф. «Проектирование нефтеперерабатывающих и нефтехимических заводов». – Л.: Химия., 1984. – 256 с.

13. Сарданашвили А.Г., Львава А.И. «Примеры и задачи по технологии переработки нефти и газа». – М.: Химия, 1973. – 272 с.

Курсовой проект

по дисциплине:

“Химия и технология переработки композиционных материалов”

На тему: «Усовершенствование технологии установки висбрекинга гудрона мощностью по сырью 800 тысяч т/год”.

Выполнил:

Проверил:

2008

Содержание

Введение

Основная часть

I. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

I.I. Информационный анализ

1.2.Характеристика исходного сырья, вспомогательных материалов и готовой продукции

1.3.Описание технологического процесса

1.4.Основные параметры технологического процесса

1.5. Техническая характеристика основного технологического оборудования

1.6.Технологические расчеты

1.6.1. Материальные расчеты

1.6.2. Расчет основного технологического оборудования

1.6.3. Энергетические расчеты

2 . РАЗДЕЛ «КИП и А»

3. РАЗДЕЛ «БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА»

ЗАКЛЮЧЕНИЕ

Список используемой литературы

Введение

Нефть и газ– это основные источники энергии в современном мире. На топливах, полученных из них, работают двигатели сухопутного, воздушного и водного транспорта, тепловые электростанции. В настоящее время насчитывается 100 различных процессов первичной и вторичной переработки нефти, реализованных в промышленности. Намечается внедрение новых, весьма перспективных разработок, направленных на улучшение продукции и совершенствование технологии.

Производство нефтепродуктов и химического сырья из нефти организовано на нефтеперерабатывающих заводах (НПЗ). Переработка нефти на НПЗ осуществляется с помощью различных технологических процессов, которые могут быть условно разделены на следующие группы:

1.первичная переработка ( обессоливание и обезвоживание, атмосферная и атмосферно – вакуумная перегонка нефти, вторичная перегонка бензинов, дизельных и масляных фракций);

2.термические процессы (термический крекинг, висбрекинг, коксование, гидролиз);

3.термокаталические процессы (каталический крекинг–реформинг, гидроочистка,

4.процессы переработки нефтяных газов (алкилирование, полимеризация, изомеризация);

5.процессы производства масел и парафинов ( деасфальтизация , депарафинизация, селективная очистка, адсорбционная и гидрогенизационная доочистка);

6.производство битумов, пластичных смазок, присадок, нефтянных кислот, сырья для получения технического углерода;

7.процессы производства ароматических углеводородов ( экстрация , гидроалкилирование, деалформинг, диспропорционирование).

Нефти по своему составу и свойствам различаются весьма значительно. Физико – химические свойства нефтей и составляющих их фракций оказывают влияние на выбор ассортимента и технологию получения нефтепродуктов. При определении направления переработки нефти стремятся по возможности максимально использовать индивидуальные природные особенности химического состава.

Переработку нефтей малосернистых высокопарафинистых и высокосернистых парафинистых осуществляют с одновременным получением фракций бензина, керосина, дизельного топлива, вакуумного газойля и гудрона.

Количество и ассортимент продукции, вырабатываемой нефтеперерабатывающей и нефтехимической промышленностью, непрерывно увеличивается. Соответственно эти отрасли промышленности пополняются новой аппаратурой и осваивают новые технологические процессы переработки нефтяного сырья, направленные на улучшение качества, увеличения целевых продуктов и снижения себестоимости.

Наибольшую трудность в нефтепереработке представляет квалифицированная переработка гудронов (особенно глубоковакуумной перегонки) с высоким содержанием асфальто – смолистых веществ, металлов и других гетеросоединений, требующая значительных капитальных и эксплуатационных затрат. В этой связи на ряде НПЗ нашей страны и за рубежом ограничиваются переработкой гудронов с получением таких не топливных нефтепродуктов, как котельное топливо, битум, нефтяной пек, нефтяной кокс и т.д.

Гудроны, остатки после атмосферно – вакуумной отгонки фракций обессоленных нефтей, перегоняющихся до 480 – 500оС, содержатся в различных нефтях от 15 до 40% .

Получающийся гудрон непосредственно не может быть использован как котельное топливо из-за высокой вязкости. Для получения товарного котельного топлива из таких гудронов без их переработки требуется большой расход дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти. Наиболее простой способ неглубокой переработки гудронов – это висбрекинг с целью снижения вязкости, что уменьшает расход разбавителя на 20 – 25% масс, а также соответственно увеличивает общее количество котельного топлива.

Висбрекинг (в переводе с английского “cнижение вязкости”) – процесс крекинга гудрона, проводимый при температурах 450 – 480оС с целевым назначением снижения вязкости котельного топлива.

Висбрекинг проводят при менее жестких условиях, чем термокрекинг, вследствие того, что во – первых, перерабатывают более тяжелое, следовательно, легче крекируемое сырье; во – вторых, допускаемая глубина крекинга ограничивается началом коксообразования ( температура 440 – 500оС, давление 1,4 – 3,5 МПа ).

При относительно невысоких температурах и протекании реакций в жидкой фазе образующиеся крупные радикалы преимущественно стабилизируются и процесс

протекает в направлении уменьшения среднего размера молекул:

|

R1R2 R1* + R2*

R1*( R2* ) + RH R1H + R2H + R*,

R1*( R2* ) + RH R1H + R2H + R*,

в результате чего, после отделения газообразных продуктов и бензиновых фракций, остаток имеет меньшую вязкость, чем исходное сырье.

Исследованиями установлено, что по мере увеличения продолжительности (тоесть углубления) крекинга, вязкость крекинг-остатка в начале интенсивно снижается, достигает минимума, а затем возрастает. Экстремальный характер изменения зависимости вязкости остатка от глубины крекинга можно объяснить следующим образом. В исходном сырье (гудроне) основным носителем вязкости являются нотивные асфальтены “рыхлой” структуры. При малых глубинах превращения снижение вязкости обуславливается образованием в результате термо – декструктивного распада боковых алифатических структур молекул сырья на более компактных подвижных вторичных асфальтенов меньшей молекулярной массы. Последующее возрастание вязкости крекинг – остатка объясняется образованием продуктов уплотнения – карбенов и карбоидов, также являющихся носителями вязкости. Считается, что более интенсивному снижению вязкости крекинг – остатка способствует повышение температуры при соответствующем сокращении продолжительности висбрекинга.

К преимуществам висбрекинга перед другими процессами относятся: гибкость процесса, что позволяет непосредственно перерабатывать тяжелые нефтяные остатки, относительная простота технологии, низкие капитальные и эксплуатационные затраты. Висбрекинг характеризуется невысокой конверсией нефтяных остатков, но позволяет в 10 и более раз снизить вязкость исходного сырья с целью получения стандартного котельного топлива, что дает возможность высвободить большую часть прямогонного вакуумного газойля для продажи.

Процесс висбрекинга гудрона в технологической схеме НПЗ играет важную роль, поскольку оказывает очень сильное влияние на глубину переработки нефти и на общие экономические показатели производства нефтепродуктов. Позволяет корректировать структуру выхода продуктов, для более полного соответствия потребностям рынка, и достичь следующих целей:

- увеличить глубину переработки нефти на 16 – 18% и достичь уровня 70 – 72%

- высвободить дополнительный объем вакуумного газойля для продажи.

- увеличить производство более ценного топочного мазута.

- повысить выработку автомобильного бензина на 1,4-2% масс на нефть.

Внедрение процесса Висбрекинга гудрона позволяет значительно улучшить экономические показатели предприятия.

Основная часть

Технологический раздел

Информационный анализ

Висбрекинг – особая разновидность термического крекинга, термодеструктивный процесс превращения тяжелого нефтяного сырья в жидкие, газообразные и твердые продукты. Сырьем процесса являются, главным образом, гудроны, полугудроны и мазуты. Эти нефтяные остатки характеризуются сложным химическим составом и агрегатным состоянием отдельных компонентов, строением, свойствами и размерами частиц структурных образований, уровнем молекулярного взаимодействия в системе.

Согласно представлениям (4) остаточный нефтепродукт может быть представлен как коллоидная система, в котором дисперсная фаза состоит из мицеллы, содержащей асфальтены, смолисто-асфальтеновые вещества и высокомолекулярные мальтены.

Мицелла состоит из ядра асфальтенов, на которых адсорбированы высокомолекулярные ароматические углеводороды из мальтеновой фракции. Эти высокомолекулярные углеводороды с повышенным (по сравнению с асфальтенами) содержанием водорода на ядрах. В стабильном нефтепродукте система сорбируемых мальтенов такова, что все сорбционные силы оказываются нейтрализованными. Мицелла находится в физическом равновесии с окружающей вязкой фазой. Другими словами, асфальтены пептизированы и находятся в коллоидно-дисперсном состоянии.

Сорбционное равновесие может быть нарушено несколькими способами, например, добавлением углеводородов с высоким содержанием водорода (алифатические углеводороды), повышением температуры или другими воздействиями. Часть сорбированных компонентов растворяются в сплошной мальтеновой фазе, за счет преципитации асфальтеновых цепей.(4)

Представления о нефти и о нефтепродуктах как о нефтяных дисперсных системах, во многом проясняют химизм и механизм реакций, протекающих в них и, таким образом, позволяют прогнозировать поведение системы и пути интенсификации процессов.

В практике нефтепереработки наиболее распространенными являются нефтяные дисперсные системы с дисперсионной фазой в твердом, жидком и газообразном состоянии и жидкой дисперсной средой.

Термическое превращение нефтяных фракций - сложный химический процесс. Сырье, поступающее на висбрекинг, состоит из трех основных классов углеводородов: парафиновых, нафтеновых и ароматических. Превращение углеводородов разных классов при умеренном термическом крекинге происходит с различной трудностью. Легче всего подвергаются крекированию (расщеплению) парафиновые углеводороды, наиболее устойчивые к температурному воздействию ароматические, нафтеновые углеводороды занимают промежуточное положение.

Скорость распада углеводородов одного и того же класса возрастает с увеличением молекулярного веса. Поэтому на промышленных установках легкое сырье (лигрол, керосино-газойлевые фракции) крекируются при более жестком температурном режиме 530-540 0С и 500-510 0С соответственно, а тяжелое сырье (гудрон) при более мягком температурном режиме 470-490 0С. Для крекинга парафиновых углеводородов характерны реакции их распада на более низкомолекулярные компоненты с образованием алкена и алкана. Низкомолекулярные углеводороды - этан, пропан и бутаны могут также дегидрироваться:

CnH2 n+2 CnH2 n+H2

CnH2 n+2 CnH2 n+H2

С увеличением молекулярного веса алкана, вероятность дегидрирования уменьшается. Продукты первичного распада реагируют с другими углеводородами и между собой, а также распадаются дальше.

Термическая устойчивость простейших газообразных парафиновых углеводородов очень велика. Так, этан при температуре ниже 700-800 0С практически не разлагается. По мере увеличения молекулярного веса алкана термическая устойчивость его падает и преобладающим становятся реакции расщепления по связям С-С, менее прочной, чем связь С-Н.

Место разрыва, а, следовательно, преимущественное образование тех или иных продуктов реакции зависит от температуры и давления. Чем выше температура и ниже давление, тем место разрыва углеродной цепи все больше смещается к ее концу и значительно возрастает выход газообразных продуктов.

При температуре 400-500 0С разрыв происходит по середине цепи.

Нафтеновые углеводороды термически стабильны. Однако, при крекинге нафтеновые углеводороды с длинными боковыми цепями ведут себя так же, как парафиновые: с увеличением длины боковой цепи их термическая устойчивость снижается.

Для нафтеновых углеводородов наиболее характерны следующие типы превращения при высоких температурах:

- деалкилирование или отщепление боковых алкановых цепей;

- дегидрирование кольца с образованием цикло-олефинов и ароматических углеводородов;

- частичная или полная дециклизация полициклических нафтенов после деалкилирования;

- распад моноциклических нафтенов на олефины или парафин-диолефины.

Ароматические углеводороды наиболее термически устойчивы. Поэтому они накапливаются в жидких продуктах крекинга тем в больших количествах, чем выше температура процесса.

Голоядерные (лишенные боковых цепей) ароматические углеводороды, так же как и алкилированные углеводороды с короткими боковыми цепями, практически не подвергаются распаду. Единственным направлением их превращений является конденсация с выделением водорода. В результате происходит накопление полициклических углеводородов.

В результате конденсации бензола, нафталина и других голоядерных углеводородов образуются дифенил, динафтил и им подобные углеводороды:

2C6H6 C6H5 – C6H5 + H2

2C6H6 C6H5 – C6H5 + H2

2C10H8 C10H7 – C10H7 + H2

2C10H8 C10H7 – C10H7 + H2

Для алкилароматических углеводородов характерна конденсация через метильные группы, а не путем соединения бензольного кольца.

2CH3 – C6H4 – CH3 CH3 – C6H4 – CH2 – CH2 – C6H4 – CH3 + H2

2CH3 – C6H4 – CH3 CH3 – C6H4 – CH2 – CH2 – C6H4 – CH3 + H2

Ароматические углеводороды с длинными боковыми цепями способны деалкилироваться.

Если длина цепи алкилированного ароматического углеводорода значительна, то по термической стабильности он приближается к парафиновому углеводороду.

Развитие реакций конденсации разнообразных циклических углеводородов приводит в конечном итоге к образованию карбоидов (кокса). Эта особенность ароматических углеводородов делает их нежелательными компонентами сырья крекинга.

В сырье для крекинга ненасыщенные углеводороды отсутствуют, но роль их в химии крекинга велика, т.к. они всегда образуются при распаде углеводородов других классов. Олефинами свойственны самые разнообразные реакции. Умеренные температуры (до 500 0С) и высокие давления способствуют протеканию реакций полимеризации олефинов, высокие температуры и низкие давления вызывают реакции распада.

В сырье для крекинга ненасыщенные углеводороды отсутствуют, но роль их в химии крекинга велика, т.к. они всегда образуются при распаде углеводородов других классов. Олефинами свойственны самые разнообразные реакции. Умеренные температуры (до 500 0С) и высокие давления способствуют протеканию реакций полимеризации олефинов, высокие температуры и низкие давления вызывают реакции распада.

Разложение олефинов может протекать в различных направлениях:

CnH2n 2CmH2 (деполимеризация);

CnH2n 2CmH2 (деполимеризация);

CnH2n CmH2m + CgH2g (распад);

CnH2n CmH2m + CgH2g (распад);

CnH2n CmH2m + 2 + CgH2g + CpH2p – 2 (деструктуризация конденсата);

CnH2n CmH2m + 2 + CgH2g + CpH2p – 2 (деструктуризация конденсата);

CnH2n CmH2m – 2 + H2 (деструктивная конденсация);

CnH2n CmH2m – 2 + H2 (деструктивная конденсация);

CnH2n CmH2m – 2 + CgH2g + 2 (распад).

CnH2n CmH2m – 2 + CgH2g + 2 (распад).

В области умеренных температур, где константы скорости термической полимеризации олефинов уменьшаются с повышением молекулярного веса исходного углеводорода.

В области высоких температур наблюдается обратное явление: подобное парафинам, с увеличением молекулярного веса олефинов термическая устойчивость их падает.

Наряду с полимеризацией и разложением идет циклизация и дегидроциклизация олефинов, а также протекает реакция перераспределения водорода с образованием системы парафин-диолефин.

Основная масса сернистых соединений нефти имеет большую молекулярную массу и высокую температуру кипения. Поэтому от 70 до 90 % всех сернистых соединений концентрируется в мазуте и гудроне.

При разложении сернистых соединений выделяется сероводород, который уходит вместе с газами крекинга, образуются жидкие сернистые компоненты (например, меркаптаны), переходящие в бензиновые фракции крекинга. Возможно, выделение свободной серы:

R – S – RI H2S + олефины;

R – S – RI H2S + олефины;

R – S – RI R-S-H + олефины

R – S – RI R-S-H + олефины

Термически устойчивые сернистые соединения (тиофены и им подобные) накапливаются в высокомолекулярных продуктах.

Механизм крекинга.

Сырьем для промышленных установок термического крекинга является смесь многих углеводородов сложного строения. Детально и точно объяснить механизм крекинга не представляется возможным из-за одновременного протекания различных реакций.

Считается, что распад углеводородов имеет цепной характер и подчиняется теории свободных радикалов.

На основании, ряда работ Н.Н. Семенов показал, что реакции крекинга полностью протекают по радикально-цепному механизму.

Согласно этой теории первичный распад алканов под воздействием повышенной температуры происходит по связям С-С с образованием двух радикалов различной молекулярной массы.

CH3 (CH2) 5CH3 C4H9 + C3H7

CH3 (CH2) 5CH3 C4H9 + C3H7

Радикалы весьма реакционно способны и в зависимости от их размеров и применяемых условий могут:

- взаимодействовать с другими углеводородами;

- разлагаться на олефин и меньший радикал;

- рекомбинировать с другими свободными радикалами;

- вступать в реакции с поверхностями металла.

Радикалы, содержащие более двух атомов углерода, диспропорционируют на меньший радикал и олефин:

| |||||

| |||||

| |||||

C8H17 C4H8 + C4H9

C8H17 C4H8 + C4H9

| |||

| |||

C3H6 + CH3

Распад радикалов продолжается до образования метильных и этильных радикалов или же олефинов и атомарного водорода.

Метильный и этильный радикалы реагируют с молекулами исходного углерода, образуя при этом СН4, С2Н6 и новый радикал:

| |||

| |||

С6Н5 + С6Н4 С2Н6 + С6Н13

С6Н5 + С6Н4 С2Н6 + С6Н13

Цепная реакция свободных радикалов обрывается в результате рекомбинации двух радикалов:

|

С6Н13 + СН3 С7Н16

С6Н13 + СН3 С7Н16

или в результате взаимодействия радикала с поверхностью металла.

Механизм распада алкенов так же как алканов, имеет цепной характер.

Теория свободных радикалов позволяет объяснить протекание реакций разложения, она объясняет образование более тяжелых соединений, чем молекулы исходного сырья. Эти соединения, выводимые на промышленных установках в виде котельного топлива, образуются в результате полимеризации олефинов и реакций уплотнения ароматических углеводородов с последующей конденсацией в полициклические асфальтеновые компоненты.

Термодинамика крекинга.

Реакции, происходящие при термическом крекинге, представляют собой совокупность реакций разложения и конденсации. Поскольку преобладают реакции разложения, сопровождающиеся поглощением тепла, то они перекрывают экзотермический эффект реакций конденсации.

Суммарный тепловой эффект термического крекинга отрицателен, и поэтому необходимо подводить тепло со стороны.

Значение величин теплоты реакции необходимо при проектировании реакционных аппаратов. Теплота реакции может быть определена по уравнению:

Н = 50000 (Мс – Мп) / МсМп, где

Н – теплота крекинг-процесса в ккал/кг при 25 0С и I ат;

Мс – молекулярный вес сырья;

Мп – молекулярный вес продуктов реакции.

Чаще теплоту реакции крекинга определяют при помощи закона Гесса:

Qреак. = Qг + QБ + Q п.ф. + Qо – Qс, где

Qреак. – теплота реакции;

Qг, QБ, Qп.ф., Qо, Qс – теплота сгорания газа, бензина, промежуточной фракции, остатка и сырья полученные экспериментально.

Теплота реакции термического крекинга выражается в расчете на 1 кг. Крекируемого или превращенного сырья. Так, тепловой эффект висбрекинга тяжелого нефтяного сырья составляет 28-56 ккал на 1 кг. сырья.

При глубине разложения 25-30 % тепловой эффект реакции находится на уровне 28-30 ккал/кг сырья.

Глубина превращения сырья

При крекинге не очень тяжелого по фракционному составу сырья глубину его превращения характеризуют выходом бензина.

Для тяжелого остаточного сырья выход бензина менее характерен, т.к. первичными продуктами разложения являются более тяжелые фракции и цель процесса – получение крекинг-остатка пониженной вязкости или газойлевых фракций.

При висбрекинге целевым продуктом является крекинг-остаток. Потенциальный выход последнего определяется его качеством. Основным требованием, предъявленным к качеству остатка, является его вязкость.