Выбор типа заряда РДТТ

Заряд твердого топлива является одним из основных узлов двигателя. Поскольку весь запас топлива РДТТ сосредоточен в заряде, то им определяются энергетические характеристики двигательной установки и баллистические возможности ракеты. В любом РДТТ топливный заряд является носителем тепловой энергии и источником образования рабочего тела – продуктов сгорания.

В зависимости от способа формирования заряда в камере сгорания различают двигатели:

- с вкладным зарядом;

- со скрепленным зарядом.

Вкладной заряд (одна или несколько прессованных шашек) свободно, но компактно устанавливается в камеру сгорания и удерживается от осевого смещения установленным со стороны соплового блока специальным устройством. Для зарядов ТТ всестороннего горения в качестве таких устройств используются диафрагмы (решетки), для зарядов ТТ с бронированной внешней поверхностью – опорно-герметизирующий узел. Опорно-герметизирующий узел служит как для фиксирования заряда ТТ в камере сгорания, так и для обеспечения застойной зоны (рис.1).

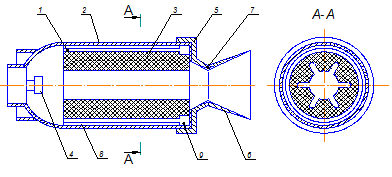

Рис.1. Схема РДТТ с вкладным зарядом ТТ:

1 – бронирующее покрытие; 2 – корпус; 3 – заряд ТТ; 4 – воспламенительное устройство; 5 – сопловое днище; 6 – раструб сопла; 7 – вкладыш (графитовый); 8 – застойная зона;9 – опорно-герметизирующий узел.

Достоинства вкладного заряда:

1. возможность контроля заряда при хранении;

2. возможность замены заряда при повреждении.

Недостатки:

1. вес двигателя выше, чем со скрепленным зарядом, т.к. требуется более значительный слой теплозащитного покрытия;

2. наличие дополнительных устройств, фиксирующих заряд;

3. низкий коэффициент заполнения;

4. контакт горящих газов со стенками камеры сгорания.

Как правило, вкладная схема применяется для двигателей относительной небольших размеров с небольшим временем работы – для двигателей вспомогательного назначения и тактических ракет, а также для газогенераторов различного назначения.

Скрепленный заряд формируется в камеру сгорания непосредственно свободным литьем или литьем под давлением, что обеспечивает его фиксированное положение и изоляцию корпуса от воздействия высокотемпературных продуктов сгорания. В этом случае заряд ТТ выполняет функцию теплозащиты. Скрепление заряда ТТ с корпусом достигается в процессе заливки топлива и последующей его полимеризации с помощью защитно-крепящего (специальное клееобразное вещество) слоя, который наносится на внутреннюю поверхность камеры сгорания перед заливкой.

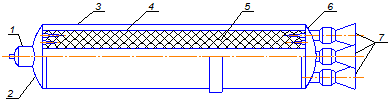

Рис.2. Схема двигателя четырехсопловой конструкции с жесткоскрепленным корпусом камеры сгорания зарядом ТТ:

1 – воспламенительное устройство; 2 – переднее днище; 3 – корпус двигателя;4 – защитно-крепящий слой; 5 – заряд ТТ; 6 – сопловое днище; 7 – сопло.

Достоинства скрепленного заряда:

1. предохранение стенок камеры сгорания от прогара;

2. более простая конфигурация;

3. более эффективно использует объем камеры сгорания;

4. увеличивается прочность и жесткость РДТТ;

5. упрощенная технология заряда;

6. уменьшается возможность появления трещин.

Недостатки:

1. невозможность контроля заряда при хранении;

2. невозможность замены заряда при повреждении.

Скрепленные заряды применяют в основном для крупногабаритных РДТТ маршевых ступеней баллистических ракет и ускорителей мощных ракетоносителей, в том числе многократного использования.

Вкладные заряды изготавливаются из баллиститного или смесевого топлива, а скрепленные – только из смесевого топлива. Это необходимо учесть при выборе топлива.

Учитывая выше изложенные достоинства и недостатки, и т.к. проектируемый двигатель является маршевым и имеет большие габариты, целесообразно применить заряд скрепленного типа.

Выбор формы заряда

Конструкция заряда РДТТ должна удовлетворять требованиям, выдвигаемым техническим заданием на двигатель и заряд. В частности, конструкция заряда должна обеспечить:

- требуемый характер изменения давления в камере сгорания;

- нормальное функционирование при запуске и стабильное горение на основном режиме работы двигателя;

- максимальный коэффициент объемного заполнения камеры сгорания топливом;

- заданное время двигателя на основном режиме и на участке спада давления;

- допустимые отклонения площади поверхности горения и времени работы двигателя от номинальных значений;

- минимальное количество остатков топлив, догорающих на нерасчетном режиме;

- максимальную защиту корпуса двигателя от воздействия продуктов сгорания;

- равномерный вход продуктов сгорания в сопловые аппараты.

Перечисленные выше требования могут удовлетворять несколько конструктивных форм наиболее часто применяемых на практике зарядов ТТ:

1. в виде шашки – моноблока с различным числом кольцевых канавок и уступах на торцах – бесщелевые. Такие заряды просты в изготовлении, в них отсутствуют несимметричные участки. Бесщелевые заряды – моноблоки позволяют обеспечить плавно изменяющуюся поверхность горения, максимальное отклонение которой от ее среднего значения не превышает 2…5 %. Такие заряды могут быть созданы при относительной длине порядка 2,5..4. Заряды бесщелевой конструкции применяются обычно в двигателях, работающих несколько десятков секунд. Они могут быть как прочноскрепленными с корпусом двигателя, так и вкладными.

2. с пропилами с одной или с другой стороны шашки – щелевые. Применении таких зарядов позволяет создать конструкции, обеспечивающие заданный закон изменения поверхности давления в широком диапазоне давления. Эти заряды могут быть как вкладными, так и скрепленными с корпусом двигателя. Время работы двигателя, имеющего щелевые заряды, достигает нескольких десятков секунд.

Недостатком этих зарядов является то, что они обладают плохой термостабильностью: при низких температурах у оснований щелей возникают несимметричные участки концентраций напряжений, которые могут привести к растрескиванию заряда.

3. секционные, состоящие из двух или нескольких шашек, каждая из которых может иметь конусы, выточки, уступы – секционный бесщелевой. Заряды данного типа совмещают в себе элементы конструкции как бесщелевых, так и щелевых зарядов, поэтому достоинства и недостатки, присущие первым двум типам зарядов, присущи и секционным.

Принцип секционирования целесообразно применять для мощных РДТТ, главным образом из соображений облегчения производства и транспоритировки.

4. со звездообразными, конусными или ступенчатыми щелями – это все заряды, имеющие канал. Применение этих зарядов позволяет практически обеспечивать заданный закон изменения поверхности горения при любых относительных длинах. Заряды со звездообразным каналом требуют меньшей теплозащиты корпуса двигателя, чем, например, щелевые. Однако, время работы двигателя с таким зарядом намного меньше. Недостатком данного типа заряда является также наличие участков на поверхности канала с повышенной концентрацией напряжений.

5. телескопические и многошашечные заряды всестороннего горения. Как правило, эти виды зарядов применяют в двигателях малых калибров с небольшим временем работы. Все типы зарядов имеют простейшие конструктивные формы. Однако, двигателя с такими зарядами имеют низкий коэффициент массового совершенства.

6. торцевые – заряды торцевого горения. Применяются как в виде моноблоков, так и полиблоков. Двигатели с такими зарядами имеют высокий коэффициент заполнения камеры сгорания топливом, большее время работы, а их тяга, как правило, невелика из-за небольшой поверхности и скорости горения топлива.

7. сферические заряды. Применяются в особых случаях, т.е., когда требуется создать двигатель с минимальной массой конструкции и длиной. Сферические заряды могут быть как вкладными, так и прочноскрепленными с корпусом двигателя.

Т.к. заряд щелевого типа является основным типом для маршевых двигателей и удовлетворяет всем необходимым требованиям, его применение будет наиболее оптимальным при проектировании данного двигателя.

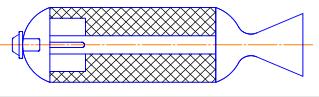

Рис.3. Схема щелевого заряда ТТ

Выбор типа топлива

При выборе типа топлива и его марки существенными представляются характеристики, которые оказывают влияние на энергетичность и внутрибаллистические параметры РДТТ, на эксплуатационные параметры, а также характеристики, устанавливаемые производством.

Современные твердые топлива по химическому составу и физической структуре подразделяются на две группы:

1. баллиститные (двухосновные);

2. смесевые.

Под баллиститными топливами понимают твердые растворы нитратов целлюлозы в специальных растворителях с небольшим количеством добавок. Основой топлива является нитроклетчатка – продукт нитрации целлюлозы. В чистом виде в качестве топлива нитроклетчатка не может быть использована из-за ее пористо-волокнистой структуры, которая вызывает объемное горение вещества, обычно переходящее в детонацию (взрыв). Исключение детонации достигается обработкой нитроклетчатки малолетучим растворителем – вторым компонентом ТРТ (например, нитроглицерином); в результате получают пластифицированную (желатинообразную) массу. Последующей обработкой этой массе придают требуемые термопрочность и форму.

Заряды из баллиститных топлив изготавливаются путем прессования. Основной метод в настоящее время – метод проходного прессования. Отливка топливных зарядов непосредственно в камеру или в специальные формы сопряжена с трудностями вследствие низких литейных свойств двухосновных порохов.

Основные характеристики баллиститных топлив:

удельный импульс …………………….2000…2500 м/с

температура продуктов сгорания …….2500…3200 К

плотность …………………………………1600…1700

адиабата продуктов сгорания …………………1,2…1,25

допустимые рабочие давления …не менее  Па

Па

полное теплосодержание ……………...  Дж/кг

Дж/кг

Важным шагом в развитии ракетной техники явилось создание смесевых топлив. Они представляют собой механические смеси из минеральных окислителей и органических горюче-связующих веществ. В качестве окислителя в современных ТРТ наибольшее применение получил перхлорат аммония  . В качестве горюче-связующих веществ – полиэфирные, фенольные, эпоксидные смолы, пластмассы, синтетические каучуки. Большинство смесевых ТРТ разработано на основе полиуретанового каучука.

. В качестве горюче-связующих веществ – полиэфирные, фенольные, эпоксидные смолы, пластмассы, синтетические каучуки. Большинство смесевых ТРТ разработано на основе полиуретанового каучука.

Смесевые топлива хорошо отливаются. Формирование заряда производится непосредственно в корпусе двигателя или в специальной изложнице методом свободного литья или литьем под давлением.

Смесевые топлива позволяют создавать весьма большие по размерам двигатели, причем, их снаряжение возможно непосредственно на стартовой позиции.

Основные характеристики смесевых топлив:

удельный импульс ………………………….2500…3200 м/с

температура продуктов сгорания ………….2800…3800 К

плотность ………………..…………………1600…1950

адиабата продуктов сгорания ……………..1,05…1,20

допустимые рабочие давления ………….…не менее  Па

Па

полное теплосодержание …………………...  Дж/кг

Дж/кг

скорость горения ……………..……………  м/с

м/с

Т.к. для выбранного типа заряда – скрепленного – применяются только смесевые топлива, выбираем именно его.

Параметры выбранного топлива:

Удельный импульс

;

;

Потери удельного импульса  ;

;

Плотность топлива

;

;

Температура горения топлива

;

;

Газовая постоянная

;

;

Модуль упругости

;

;

Коэффициент Пуассона  ;

;

Показатель адиабаты  ;

;

Предел прочности

.

.

Дата: 2019-07-31, просмотров: 368.