Введение

Трудовая поступь ордена Трудового Красного знамени машиностроительного завода им. Ф.Э. Дзержинского (ныне Волгодизельмаш) под стать течению великой реки, на берегу которой живут создатели волжского дизеля. Чем дальше от истока, тем полноводнее волжские воды. Так и история завода. Чем дальше от времени, когда основатели вбили первый колышек, тем значительнее и весомее вклад завода в развитие отечественного дизелестроения.

От полукустарных мастерских до передового предприятия по выпуску современных транспортных и стационарных дизелей - таков путь завода.

За вековую историю у балаковских машиностроителей были и трудные годы, но в главном завод остался верен курсу технического прогресса, начатому с первых шагов. Наши деды были пионерами перевода четырехтактных калоризаторных "нефтянок" на рабочий процесс, близкий к современным бескомпрессорным дизелям.

За период с 1904 по 1908 годы завод подготовил серийное производство нефтяных двигателей повышенного сжатия модели "Русский дизель", которые вошли в класс "полудизелей" и имели до 1940-х годов широкое распространение. Подобные двигатели с медным запальником для запуска (вместо баллонов со сжатым воздухом и компрессора) использовались в разных странах как стационарные и передвижные установки. Ставились они на тракторы, автомобили, суда и даже на самолеты.

Полудизели балаковского завода простой конструкции, с высокой надежностью, неограниченностью моторесурса и дешевым топливом отлично зарекомендовали себя.

Характеристика оборудования

Устройство, принцип действия, схема принципа действия оборудования

Вентиляторы ВНСН - 11А - центробежные, односторонние, засасывающие и состоят из следующих основных узлов: кожух, рабочее колесо, стойка, всасыватель, клиноременная передача и электродвигатель.

Кожух, рабочее колесо, всасыватель и стойка исполнены посредством электросварки из листовой стали.

Рабочее колесо состоит из 6 профилированных назад лопаток, монтировано консольно на валу.

Вал монтирован на двух конических самонастраивающихся подшипниках. Вентиляторы могут быть правого вращения - когда рабочее колесо вращается по часовой стрелке, в зависимости от стороны засасывания и левого вращения - когда рабочее колесо вращается обратно часовой стрелки - в зависимости от стороны всасывания.

Техническая характеристика оборудования

Производительность 10000 м3/час

Напор 1250 кг / м2

Мощность электродвигателя N = 75 кВт, n = 2950 об / мин.

Расчет вентилятора

Исходные данные

Мощность электродвигателя Р1 = 1500 об / мин,

n1 = nдв

2.1 Кинематический расчет

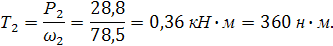

Р2 = Р1 · η; Р2 = 30 ·0,96 = 28,8 кВт,

где η - кпд, η = 2.

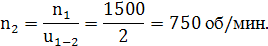

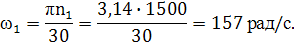

;

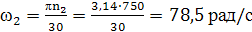

;

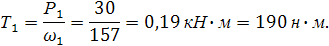

.

.

Предварительный расчет редуктора

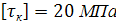

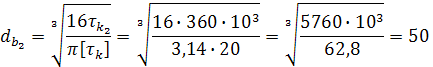

Ведущий вал

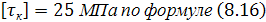

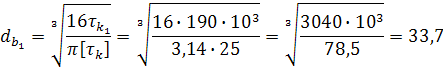

Диаметр выходного конца при допускаемом напряжении

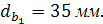

Диаметр выходного конца принимаем

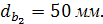

Ведомый вал

Учитывая влияние изгиба вала от натяжения цепи, принимаем  .

.

Диаметр выходного конца принимаем

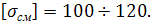

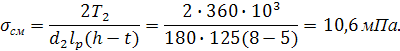

Расчет шпонки на смятие

Расчет призматической шпонки со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок - по ГОСТ 23360 - 78 (таблица 8.9).

Материалы шпонок - сталь 45.

Допустимое напряжение смятия стальной ступицы

Вал ведущего шкива

d = 90 мм; b  h = 10

h = 10  8 мм; t1 = 5 мм.

8 мм; t1 = 5 мм.

Длина шпонки l = 70 мм (при длине ступицы полумуфты МУВП 80мм (таблица 11.5); момент на ведущем валу Т1 = 190 · 103 Н·мм.

Вал ведомого шкива

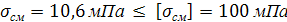

.

.

Условие  выполняется.

выполняется.

Монтаж оборудования

Эксплуатация вентилятора

Правила эксплуатации

Во время эксплуатации вентилятора необходимо:

проводить системное наблюдение;

проводить периодически технический осмотр.

Во время наблюдений необходимом периодически контролировать режим работы, нагревание подшипников, проверять лопатки, чтобы не наслоилась на них пыль.

Период технических осмотров вентилятора определяется в зависимости от условий работы, но не реже 1 раза в 2 месяца.

Во время технических осмотров необходимо почистить вентилятор, проверить надежность болтовых связей и заземление, ременную передачу, смену смазки в подшипниках.

При нормальной работе эта смена должна производиться после 4000 часов работы, но не реже 1 года.

Смазка оборудования

Так как насосы типа ВНК являются самосмазывающимися (смазываются перекачиваемыми жидкостями), то специальная смазка ему не требуется т.к все его внутренние части находятся в постоянном контакте с маслом и не испытывают большой силы трения. Поэтому перед пуском во избежание перегревания и поломки насоса сначала открывают подачу масла чтобы подшипники смазались. Соответственно карта смазки у данного оборудования заводом изготовителем не предусмотрена.

Ремонт оборудования

Ремонтный цикл оборудования

Текущий ремонт - 2880 часов. Капитальный ремонт - 17280 часов.

Техническое обслуживание - 720 часов.

Ремонтный цикл = (Тк. р. / Тт. р) - 1;

где: Тк. р. - периодичность капитального ремонта в часах;

Тт. р. - периодичность текущего ремонта в часах.

nт. р. = (17280/2880) - 1 = 6

nт. о. = (2880/720) - 1 = 3

КР - 3ТО - ТР - 3ТО - ТР - 3ТО - ТР - 3ТО - ТР - 3ТО - ТР - 3ТО - ТР - КР

Ремонтная документация

Ремонтные документы разрабатываются на основе конструкторской, эксплуатационной и технической документации. В этих документах должны быть отражены способы ремонта, приспособления, инструменты и приборы, необходимые для проведения ремонта, технические требования к отремонтированному оборудованию, нормы расхода запасных частей и материалов.

Для организованного проведения ремонтов большое значение имеет наличие качественно составленных ремонтных чертежей, то есть чертежей для ремонта сборочных единиц, сборки и контроля отремонтированных деталей и узлов.

Основными исходными документами при составлении общего плана ремонта являются годовые планы и графики ремонтов производств, цехов, технологических установок или отдельного оборудования. Планы и графики составляют, исходя из производственного плана и действующих нормативов на ремонт. В годовых графиках устанавливают месяцы, в течение которых данные технологические установки должны быть отремонтированы. На основании годовых составляют месячные графики ремонтов, в них указываются календарные сроки простоя каждого объекта в ремонте того вида, который предусмотрен годовым планом.

Началу каждого ремонта должно предшествовать составление ведомостей, в которых детально перечислены все работы, выполняемые данным плановым ремонтом. Формы этих ведомостей могут различными, но все они должны содержать сведения, достаточные для правильного определения требуемой рабочей силы, необходимых материалов и запасных частей, а также стоимость как всего ремонта, а также и отдельных его элементов. Кроме того, необходимо иметь паспорт на оборудование, содержащий основные технические характеристики оборудования; инструкцию по эксплуатации, содержащую сведения по правильному использованию оборудования в работе, в том числе правила проверки технического состояния, характерные неисправности и методы их устранения.

Для проведения среднего и капитального ремонтов необходимы также руководства и технические условия на средний и капитальный ремонты.

Непосредственно исполнителями ремонта заполняются соответствующие наряды на ремонт, на проведение огневых работ, монтажа и др.

Перечень документов для ремонта, данного оборудования:

Ведомость дефектов - определяет объем ремонтных работ.

Смета - определяет стоимость ремонтных работ.

График ремонта - устанавливает сроки установки оборудования в ремонт.

Руководство по капитальному ремонту - предназначено для выполнения ремонта отдельных аппаратов.

Технологическая карта ремонта.

Технические условия - устанавливают технические нормы, параметры, требования, которым должны соответствовать изделия после ремонта.

Ремонтные чертежи.

Дефектация оборудования

Соединительные муфты.

При дефектации муфт выполняют обязательные проверки и замеры плотности посадки полумуфт на валы; посадки соединительных болтов на штифты; посадки пальцев в полумуфту упругой муфты; зазоры по шпонкам полумуфт (при снятии полумуфт с валов); осевого разбега валов зубчатой полумуфты(перед разборкой насосного агрегата); толщины зубьев полумуфт и обоймы зубчатой муфты на диаметре делительной окружности; отсутствие задиров забоев на посадочной поверхности и поверхностях отверстий под упругие втулки упругих муфт.

При неудовлетворительном вибрационном состоянии насосного агрегата дополнительно проводят следующие проверки: излома оси валов, соединяемых жесткими муфтами (проверка производится до разборки насосного агрегата); торцевого боя и плоскостности соединяемых торцов полумуфт жестких муфт; зазора между центрирующим буром и выточкой полумуфт, их концентричность относительно оси вала (для жестких муфт); статические неуравновешенности обоймы зубчатой муфты; шагов отверстий под пальцы и упругие втулки упругих муфт.

Болты фланцевых соединений муфт должны быть изготовлены из стали не ниже марки сталь 35 (ГОСТ 1050-74) и иметь посадку А / Т.

Проверку плотности посадки полумуфт на валы без их разборки производят визуальным осмотром их взаимного положения; проверкой состояния деталей, крепящих полумуфты на валах; замером

радиального боя обода и торцевого боя полумуфты. Радиальный торцевой бой не должен превышать 0,02 мм.

В случае разборки соединения вал-полумуфты плотность посадки оценивают шириной зазора в сопряжении для посадки А / Н для жестких муфт при цилиндрическом сопряжении с валом и для посадки А / С - для остальных муфт.

В случае конического сопряжения с валом проверяют прилегание поверхностей по краске; при этом пятна контакта должны располагаться равномерно а на площади не менее 70%.

Полумуфты и составные части полумуфт подлежат немедленной замене, если обнаружены трещины на полумуфтах и пальцах или износ посадочных поверхностей под вал электродвигателя, насоса или под упругие втулки превышает допустимый.

При сборке муфты все пальцы полумуфты должны входить в отверстия ответной полумуфты без деформации упругих элементов, а упругие втулки должны иметь плотное прилегание к поверхности отверстий по всей длине. При монтаже следует обеспечить зазор между торцами полумуфт в пределах 2-8мм в зависимости от температуры жидкости и типа насоса. Полумуфту насоса с установленными пальцами следует статически балансировать.

Разборка изношенного узла

Перед разборкой оборудование нужно отключить от всех коммуникаций (перекрыть масло и остановить двигатель), после чего слить масло из насоса. Перед снятием полумуфт с валов необходимо ослабить болты затем снять обе полумуфты с помощью винтового или гидравлического съёмника

Техника безопасности

Первая медицинская помощь

Введение

Трудовая поступь ордена Трудового Красного знамени машиностроительного завода им. Ф.Э. Дзержинского (ныне Волгодизельмаш) под стать течению великой реки, на берегу которой живут создатели волжского дизеля. Чем дальше от истока, тем полноводнее волжские воды. Так и история завода. Чем дальше от времени, когда основатели вбили первый колышек, тем значительнее и весомее вклад завода в развитие отечественного дизелестроения.

От полукустарных мастерских до передового предприятия по выпуску современных транспортных и стационарных дизелей - таков путь завода.

За вековую историю у балаковских машиностроителей были и трудные годы, но в главном завод остался верен курсу технического прогресса, начатому с первых шагов. Наши деды были пионерами перевода четырехтактных калоризаторных "нефтянок" на рабочий процесс, близкий к современным бескомпрессорным дизелям.

За период с 1904 по 1908 годы завод подготовил серийное производство нефтяных двигателей повышенного сжатия модели "Русский дизель", которые вошли в класс "полудизелей" и имели до 1940-х годов широкое распространение. Подобные двигатели с медным запальником для запуска (вместо баллонов со сжатым воздухом и компрессора) использовались в разных странах как стационарные и передвижные установки. Ставились они на тракторы, автомобили, суда и даже на самолеты.

Полудизели балаковского завода простой конструкции, с высокой надежностью, неограниченностью моторесурса и дешевым топливом отлично зарекомендовали себя.

Характеристика оборудования

Устройство, принцип действия, схема принципа действия оборудования

Вентиляторы ВНСН - 11А - центробежные, односторонние, засасывающие и состоят из следующих основных узлов: кожух, рабочее колесо, стойка, всасыватель, клиноременная передача и электродвигатель.

Кожух, рабочее колесо, всасыватель и стойка исполнены посредством электросварки из листовой стали.

Рабочее колесо состоит из 6 профилированных назад лопаток, монтировано консольно на валу.

Вал монтирован на двух конических самонастраивающихся подшипниках. Вентиляторы могут быть правого вращения - когда рабочее колесо вращается по часовой стрелке, в зависимости от стороны засасывания и левого вращения - когда рабочее колесо вращается обратно часовой стрелки - в зависимости от стороны всасывания.

Дата: 2019-07-30, просмотров: 275.